Ao analisar o princípio da Forjamento perturbador, formando um flange em branco para turbinas a vapor, o projeto da matriz de forjamento recortado e o processo de conformação, bem como a pesquisa da produção piloto de forjamento recortado e em combinação com os dados de teste e a otimização física do processo de conformação, a viabilidade do forjamento recortado a formação de matriz é verificada e o método de formação econômico e eficiente deste tipo de Forjamento de flange determina qual pode servir de referência para a produção de peças similares.

0. Introdução

A turbina é um motor principal que converte a energia térmica do vapor em energia mecânica. Sua estrutura contém vários tipos de pequenos e médios flangesque são numerosos e de alta qualidade. Por trabalhar sob altas temperaturas e alta pressão, o mesa As peças devem ser forjadas. O tradicional Processo de formação de flanges geralmente aceita forjamento livreUtilizando ferramentas simples (como arruelas com vazamento), os flanges são forjados manualmente, o que traz baixa eficiência de forjamento, baixa precisão dimensional e dificuldades em garantir a qualidade do molde. De acordo com a atual demanda por capacidade produtiva, o método tradicional de fabricação tem maior impacto no ciclo produtivo; Por esse motivo, é realizado um estudo sobre forjamento recortado de múltiplas peças em um molde para garantir que os flanges sejam fabricados com alta eficiência e alta qualidade.

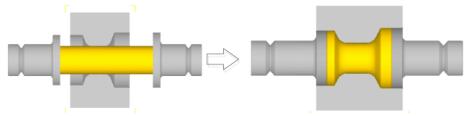

1. Princípio da perturbação

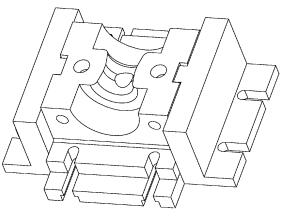

A fim de verificar a viabilidade da conformação de estampagem e do projeto de molde com uma matriz e múltiplas peças, a tecnologia de estampagem é usada para produzir peças brutas de flange. O princípio de operação é mostrado na Fig. O molde é usado para fixar a peça bruta no meio e então uma certa força é aplicada em ambas as extremidades da peça bruta. Sob a ação da pressão de extrusão, as duas extremidades da haste são preenchidas na cavidade preenchida com dois flanges vazios. Uma flange bruta é formada, com a reserva unilateral da flange bruta sendo de 3 mm. A barra é aquecida por meio de aquecimento por indução de média frequência. O tempo de aquecimento é curto (1-2 minutos), há menos oxidação e a qualidade da superfície é boa e a produção é eficiente, as propriedades do material são fáceis de garantir.

Figura 1 Princípio de estampagem de flange

2. Projeto em branco do flange

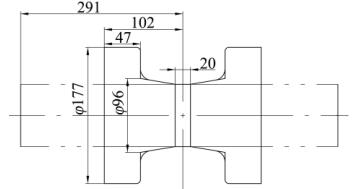

Tomemos como exemplo o flange típico de uma turbina. Deixe uma margem de 3 mm em um dos lados do desenho da peça conforme mostrado na Figura 2. Observe que a relação entre altura e diâmetro em ambas as extremidades do flange é ≤ 3. Aumente a folga no diâmetro inferior do flange e realize o tratamento de arredondamento.

3. Interrompa o design do processo

Durante todo o processo de recalque, apenas as extremidades esquerda e direita do metal são deformadas plasticamente; a parte central da haste não se deforma; O dimensionamento do processo de recalque deve basear-se na deformação das duas extremidades da peça de qualidade bruta (incluindo a parte arredondada de transição), de acordo com o princípio da modelação constante do volume, tendo em conta a deformação correspondente do parte do comprimento da barra, e então não haverá deformação do comprimento da barra adicionado, ou seja, o comprimento de toda a barra é comprimido. A Figura 3 mostra um típico Flange em branco perturbado Tamanho, de acordo com o encolhimento térmico pré-liberado da peça bruta. Use 1 forma e 2 arranjos simétricos. Há uma ranhura de serra de 20 mm no meio para facilitar o corte a partir do centro.

Figura.2 Blanks forjados de flange

Fig.3 Dimensão de Perturbação de flange

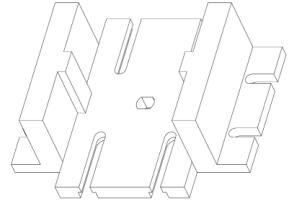

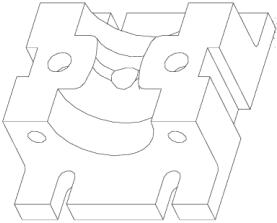

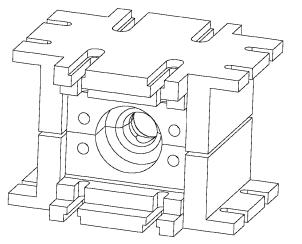

4. Projeto de molde de compressão

A estrutura da forma leva o hmodo de corte horizontal ao longo do contorno máximo da peça bruta de forjamento, não há ranhura de ajuste na superfície de corte e a forma não é definida com tendência de inclinação. O centro da haste coincide com o centro da prensa de forjamento, que está próximo ao centro geométrico do tarugo. As matrizes superior e inferior são posicionadas por pinos de posicionamento e o tamanho da cavidade da matriz é igual ao do tarugo.

Por questões de modularidade e custo de fabricação, é utilizado um programa de molde dividido, ou seja, um conjunto de bases de molde universais (ver Figura 4) para fixação e posicionamento com o equipamento, diferentes especificações de molde de flange (ver Figura 5) embutidos no molde base (ver Figura 6) para reduzir o tamanho do módulo de molde (o tamanho geral da seção transversal do módulo é 600 mm × 210 mm, as dimensões da seção transversal do módulo de molde dividido são 330 mm × 170 mm), encurtando assim o tempo de fabricação do módulo de moldagem, reduzindo o custo de fabricação e rápida montagem e desmontagem do formato do flange pode ser realizada. Ao mesmo tempo, a superfície da extremidade superior da base do molde é inferior à superfície de separação dos moldes superior e inferior para evitar interferência no fechamento dos moldes, e a estrutura de montagem é mostrada na Figura 7.

Figura 4: Porta matriz para molde de compressão

Fig.5 Matriz de compressão para flange

Fig. 6 Porta-matriz e montagem do molde (molde inferior)

Figura 7 Porta-matriz e montagem do molde

5. Produção experimental de estampagem de flange

5.1 Primeira produção experimental

- (1) Configuração de parâmetros. De acordo com a experiência e o excedente de aço redondo no local, selecione especificações de barra de φ80mm × 575mm para produção de amostra, o material é 0Cr17Ni12Mo2, a temperatura inicial de forjamento é 1150°C, a temperatura final de forjamento é 850°C, a configuração do parâmetro do A máquina de recalque é como na Tabela 1 e ajusta as posições inicial e final dos punções esquerdo e direito e da matriz superior de acordo com o método.

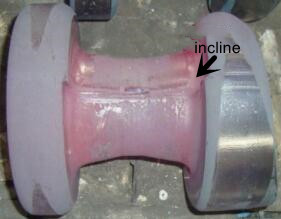

- (2) Resultados experimentais e análises. De acordo com os parâmetros de produção do teste de estampagem do flange acima, o flange foi estampado da maneira mostrada na Figura 8. A parte da espiga em branco R é lisa e não dobrada, mas as duas faces finais têm uma inclinação significativa, a espessura da face final é insuficiente, principalmente porque a seleção das especificações do material da barra é relativamente pequena, a deformação de ambas as extremidades de a peça bruta pela força de prensagem da parte do material da barra de alto diâmetro é relativamente grande e a flexão axial do material da barra é causada por isso.

Tabela 1 Configurações de parâmetros de máquinas de perturbação

| parâmetro | Máquina de tunelamento esquerdo | Máquina de cabeça central | Máquina de compressão adequada |

| Altura atual do módulo | 170,5 | 199,7 | 156,8 |

| Ajuste de altura do módulo | 210 | 200 | 210 |

| Ponto morto inferior | 168 | 190 | 154 |

| Ponto morto superior | 500 | 500 | 500 |

| Posição intermediária | 315 | 197 | 308 |

Figura 8 A primeira amostra em branco em espécie

5.2 Teste de otimização

- (1) Otimização de processos. A fim de resolver os erros de inclinação na face final causados na primeira produção experimental, otimizar o diâmetro da barra de matriz, aumentar o diâmetro da barra para φ90mm, encurtar o comprimento da parte deformada da barra e reduzir a altura – relação de diâmetro inferior a 2,5, para evitar flexão e deformação da barra durante o recalque e para eliminar os erros de inclinação na face final do molde.

- (2) Resultados e análise do teste de otimização. A configuração dos parâmetros de recalque é consistente com a primeira tentativa para os punções esquerdo e direito, e a posição inicial da matriz superior pode ser ajustada de acordo com os parâmetros do processo. Teste de otimização para forjamento recortado do flange e após divisão em espécie, conforme mostrado na Fig. 9, o tamanho do molde atende aos requisitos técnicos, a qualidade da superfície é boa e não há inclinação das duas faces finais do flange, o flange e a haste intermediária a coaxialidade é boa.

6. Análise económica

Embora o projeto da matriz de estampagem seja complicado e o ciclo de fabricação seja longo, a demanda por flanges é alta e os custos indiretos para uma única peça em uma produção em lote são baixos. Usando o exemplo de um flange típico, a comparação de dados entre forjamento aberto e produção de recalque é mostrada na Tabela 2. A Tabela 2 mostra que usando um processo de forjamento recortado, pode-se economizar 14,9-25,6/2 = 2,1 kg de matéria-prima por peça de flange. No atual volume de produção, 567.000 RMB podem ser economizados anualmente (o preço unitário da matéria-prima é calculado em 30 RMB/kg); Além disso, o tempo de forjamento e o número de operações de têmpera são reduzidos, o que encurta o tempo de fabricação dos flanges e reduz correspondentemente os custos de energia.

Figura 9: Flange forjado estampado e o original após divisão

7. Conclusão

Ao examinar um flange de compressão com uma matriz e diversas peças, a viabilidade de um flange de compressão foi verificada e a produção em série foi realizada. Através do teste de produção real, as peças do flange de compressão atendem aos requisitos tecnológicos; a qualidade da superfície é lisa e livre de defeitos, o que economiza matéria-prima e tempo de produção e melhora a eficiência da fabricação de flanges. A estrutura da matriz de estampagem dividida pode ser utilizada para outros flanges e pás de turbinas a vapor, e a estrutura modular é muito versátil, o que reduz o custo de fabricação dos moldes e permite rápida instalação e desmontagem dos moldes.

Tabela 2 Comparação de dados de diferentes processos de conformação para flanges típicos

| Processo de moldagem | Tamanho de corte/mm | Massa de consumo de material/kg | número de peças | Tempo de forjamento/min | Frequência de têmpera em forjamento |

| Forjamento grátis | φ120×140 | 14,9 | 1 | 6 | 2 |

| formas de compressão | φ90×490 | 25,6 | 2 | 1,5 | 1 |