Apresenta Ф19,05 * 2,65 mm Tubos de trocador de calor sem costura UNS N10276 Através de processos de fabricação chave e controle de qualidade meticuloso, a qualidade dos produtos é melhorada para igualar ou superar marcas estrangeiras de qualidade. Também reduz as importações, encurta os ciclos de entrega e reduz os custos dos equipamentos para fornecer aos equipamentos produtos de alta qualidade por um longo período de operação.

Na dessulfurização e desnitrificação de usinas de energia, produtos químicos finos, PTA e outros projetos de equipamentos ambientais corrosivos, Hastelloy é amplamente utilizado EUA N10276 Equipamentos de capacitores e Tubos trocadores de calor sem costura Hastelloy C-276 é um equipamento extremamente importante. Um sistema trocador de calor condensador de liga Hastelloy C-276 da Fine Chemical Plant 1, projetado e fabricado em 2007, comissionado em 2008, estava vazando no tubo do trocador de calor até 2014. A razão é que a vazão do meio gasoso corrosivo é muito rápida, o líquido atinge e esfrega a entrada do processo da carcaça. Tubo trocador de calorpara que ocorram deformações de flexão devido a vibrações; Corrosão das soldas dos tubos originais do trocador de calor, adelgaçamento das paredes e vazamentos, fazendo com que o equipamento condensador não atingisse a vida útil originalmente pretendida. Solução: Redesenhar e fabricar o equipamento e substituí-lo durante a revisão. Melhorar os tubos trocadores de calor sem costura originais para tubos trocadores de calor sem costura, ao mesmo tempo que melhora a estrutura e a disposição dos componentes, como: B. a placa defletora, aumentando a área de circulação da mídia e diminuindo a vazão. Por uma questão de qualidade de fabricação, os tubos trocadores de calor Hastelloy C-276 no passado eram adquiridos principalmente tubos trocadores de calor importados, cuja qualidade era boa. No entanto, os prazos de entrega são longos e caros. Durante a fase de revisão e conversão dos equipamentos de produção, o período de construção é curto e com menor investimento, a fabricação local de trocadores de calor refinados torna-se muito necessária.

1. Parâmetros do tubo trocador de calor sem costura UNS N10276

Especificações padrão do tubo do trocador de calor ASME SB-622, UNS N10276: Ф19,05 * 2,65 mm, comprimento L = 5407 mm, quantidade 1662.

2.1 Organize cuidadosamente a preparação de programas de tecnologia de fabricação

O departamento técnico da planta de tubos de aço deve ser cuidadosamente organizado e ter ampla experiência na formação de engenheiros, treinados por meio da fiscalização e aprovação do grupo de especialistas técnicos reunidos pelo engenheiro-chefe da empresa. Preparação da base para conformidade com ASME SB622 “Tubos sem costura e tubos feitos de ligas de níquel e níquel-cobalto”, ASME SB829 “Requisitos gerais para tubos sem costura e tubos feitos de níquel e ligas de níquel”, “Procedimentos operacionais para extrusão a quente processo”, os ““Procedimentos de operação do processo de processamento a frio” etc. da fábrica de tubos de aço como base do programa técnico, incluindo extrusão a quente, laminação a frio, tratamento térmico, decapagem e outras tecnologias de processo. O programa técnico deverá ser submetido à equipe de produção e aos funcionários da fabricação para instrução técnica.

Para os compradores de tubos trocadores de calor, também é importante organizar uma reunião do grupo de especialistas técnicos do comprador. O conteúdo principal é monitorar quais processos importantes e quais tolerâncias precisam ser focadas no controle de qualidade, e preparar procedimentos de supervisão e controle de qualidade para orientar os engenheiros de inspeção de qualidade na inspeção e no testemunho de inspeções.

2.2 Fluxo sem emenda do processo de fabricação do tubo do trocador de calor UNS N10276

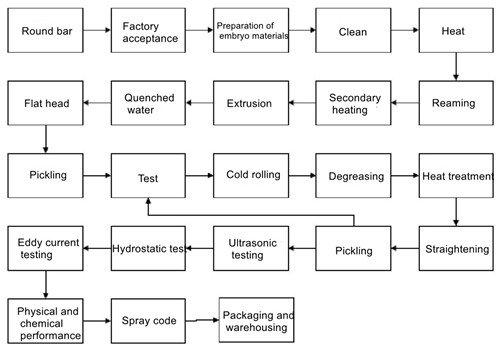

O processo de fabricação orienta a criação do projeto na fase de preparação da produção, que é exibido no quadro na estação de trabalho da oficina de produção. O fluxo contínuo do processo na produção de trocadores de calor é mostrado na Figura 1.

Figura 1: Fluxo contínuo do processo na produção de trocadores de calor

2.3 haste redonda Fique no teste de aceitação de fábrica

A qualidade recebida das matérias-primas é a fonte do processamento subsequente e da qualidade de fabricação. Lingotes redondos de aço são derretidos em forno elétrico e refinados em forno de aquecimento para produzir produtos cuja superfície tem acabamento liso. A cabeça e a cauda do tarugo devem ser totalmente removidas e o percentual de peso deve ser anotado no certificado do material. As siderúrgicas devem fornecer o certificado de qualidade original do lingote; os dados registrados devem ser claros, completos e precisos, enquanto as marcações físicas na barra também devem ser claras, precisas e consistentes com a garantia original.

A composição química da matéria-prima aço redondo também é testada de acordo com as disposições do método ASTM A751. Uma amostra de aço redondo é retirada aleatoriamente de cada forno. Os resultados devem atender aos requisitos da ASTM B880 quanto ao conteúdo do elemento. O teste deve ser realizado a baixas temperaturas e o método de teste está de acordo com as disposições da GB 226: Teste de tamanho e qualidade superficial por teste de raiz.

2.4 Extrusão a quente

O objetivo é trazer o tamanho grande do tarugo de aço redondo para o tamanho pequeno do tubo laminado a frio através do processo de extrusão a quente. Isto é feito através da tecnologia de processo de extrusão a quente da planta de fabricação de tubos de aço “Extrusion Process Operation Method”. Os compradores devem enviar inspetores para monitorar e inspecionar a superfície interna com inspeção endoscópica. A superfície do tarugo extrudado deve estar livre de rachaduras, rugas, cicatrizes, inclusões, narizes ou outros defeitos. Esses defeitos devem ser reparados e lixados. O diâmetro do ponto de retificação reparado não deve exceder o desvio negativo permitido e a transição deve ser suave.

2.5 Tecnologia de laminação a frio

Determinar o processo de laminação a frio, determinar o tamanho do processo de laminação a frio e o número de laminação a frio são a chave para a produção de tubos trocadores de calor. O processo é o seguinte: o primeiro tubo de especificação é laminado a frio em um segundo tubo de especificação, depois é laminado a frio em um terceiro tubo de especificação, depois é laminado a frio em um quarto tubo de especificação e, em seguida, é laminado a frio em um quarto tubo de especificação. tubo de quinta especificação laminado a frio e, em seguida, é laminado a frio em um tubo de especificação final (Φ19,05 x 2,65 mm).

Laminação a frio, furos selecionados no laminador a frio, cabeça superior e outros formatos não devem apresentar abrasão, dureza superficial HRC ≥ 58-60°. Antes de iniciar o laminador a frio, o sistema hidráulico, o sistema de lubrificação do processo, o sistema de lubrificação do equipamento, o sistema de transmissão, o sistema de controle eletrônico e outras partes relacionadas da fábrica devem ser verificados normalmente antes de dirigir. Ao enrolar o tubo, a superfície interna deve ser revestida com lubrificante.

O primeiro tubo desenrolado deve ser verificado quanto à qualidade da superfície e desvios dimensionais. Se o tubo desenrolado não atender aos requisitos do processo, o diâmetro externo ou a espessura da parede do tubo de aço desenrolado precisa ser ajustado ajustando o movimento para frente e para trás da sede do mandril e ajustando o parafuso de cunha oblíqua com furo para alcançar o movimento para cima e para baixo do rolo e o diâmetro externo e ajuste o tamanho do tubo de aço laminado. Ao desenrolar, se ocorrerem lesões no desenrolamento, fenômeno de cabelo desenrolado ou má qualidade, é necessário parar para verificar a qualidade dos materiais recebidos ou dos furos de retificação. Ao retificar, os furos não devem estar concentrados na retificação. A circunferência e a direção longitudinal devem ser polidas ao mesmo tempo para garantir uma transição suave entre os pontos de retificação e evitar crateras. Ao desenrolar, é difícil ver, medir e verificar as tolerâncias de tamanho e a qualidade da superfície externa e da superfície superior do tubo de aço desenrolado.

2.6 Decapagem, deGresgatar

Fluxo de trabalho: decapagem, desengorduramento → limpeza → enxágue → lavagem com água quente. Decapagem com HF + HNO3 + H2O mistura, a proporção é a seguinte: HF: 3% -5%; Otorrinolaringologista3: 10%-15%; o resto: H2Ó; Temperatura: 40-60℃ Desengorduramento com ENT3 +H2Ó mistura, a proporção é a seguinte: ENT3: 8%-15%; o resto: H2Ó; Temperatura: 30-40°C Decapagem e desengorduramento, segurar e colocar com cuidado para evitar abrasões e pontos de pressão. Antes de agitar a solução sob o tubo de aço, adicione a solução ao cilindro e, em seguida, despeje-a no cilindro com a cabeça, a cauda e a ponta. A cabeça e a cauda do tubo devem ser levantadas para que a água e os resíduos de ácido possam ser drenados. Em seguida, enxágue imediatamente com água quaisquer resíduos de óleo, etc., flutuando na superfície. Desengorduramento e decapagem do tubo de aço Cinco coisas devem ser levadas em conta: sem excesso de ácido, sem hipoácido, sem óleo, sem cal e sem resíduos de ácido.

2.7 Processo de tratamento térmico de Tubos de trocador de calor sem costura UNS N10276

Tratamento térmico No forno de gás natural com fundo de rolo contínuo, o tubo se move a uma velocidade constante, a atmosfera na câmara do forno é uma atmosfera oxidante fraca, a temperatura de tratamento térmico da solução intermediária (1140 ± 15) °C, a temperatura de tratamento térmico do produto acabado ( 1120 ± 10) °C, e a velocidade é determinada de acordo com a espessura específica da parede do produto.

3. Controle de qualidade de Tubos de trocador de calor sem costura UNS N10276

3.1 Elaboração de um programa de inspeção de qualidade (PTI), dividido em processos-chave de inspeção, configurado para parar o ponto de inspeção.

O departamento de qualidade da fábrica de tubos organiza a elaboração de um “Plano de Inspeção de Qualidade” (PTI), verificação por especialistas técnicos de qualidade, aprovação pelo engenheiro-chefe e verificação pelo departamento de qualidade do comprador. O programa especifica o conteúdo de cada teste do processo de fabricação, a implementação de padrões e métodos, registros de teste ou formulários de relatório e o tipo de pontos de controle. Divida os principais processos na Tabela 2.

3.2 Para inspecionar e monitorar a qualidade de todos os processos, o comprador deve enviar engenheiros profissionais de controle de qualidade para supervisionar a qualidade de cada processo no processo de produção e documentar cuidadosamente a qualidade dos registros originais.

Tabela 2: Tipo de processo de produção e valores alvo de teste

| Artigo | Processo de manufatura | Tipo de ponto de ajuste |

| 1 | Verificação de pré-requisito | Parar ponto de interrupção |

| 2 | Aceitação de matéria-prima | Ponto de testemunho |

| 3 | Preparação em branco | Ponto de testemunho |

| 4 | Extrusão a quente (até a primeira especificação mm) | Ponto de testemunho |

| 5 | Inspeção de peças brutas de tubos extrudados | Parar ponto de interrupção |

| 6 | Laminado a frio (2ª especificação mm) | Parar ponto de interrupção |

| 7 | Tratamento térmico intermediário | Parar ponto de interrupção |

| 8º | Laminado a frio (3ª especificação mm) | Ponto de testemunho |

| 9 | Tratamento térmico intermediário | Ponto de testemunho |

| 10 | Laminado a frio (4ª especificação mm) | Ponto de testemunho |

| 11 | Tratamento térmico intermediário | Ponto de testemunho |

| 12 | Laminação a frio (5ª especificação mm) | Ponto de testemunho |

| 13 | Tratamento térmico intermediário | Ponto de testemunho |

| 14 | Laminação a frio (sexta especificação mm) | Ponto de testemunho |

| 15 | Tratamento térmico intermediário | Ponto de testemunho |

| 16 | Laminação a frio acabada (19,05×2,65mm) | Parar ponto de interrupção |

| 17 | Tratamento térmico do produto acabado | Parar ponto de interrupção |

| 18 | Teste ultrassônico | Parar ponto de interrupção |

| 19 | Teste hidrostático | Parar ponto de interrupção |

| 20 | Teste de corrente parasita | Parar ponto de interrupção |

| 21 | Análise da composição química de produtos acabados | Depoimento escrito da testemunha |

| 22 | Teste de tração à temperatura ambiente | Depoimento escrito da testemunha |

| 23 | Teste de queima | Depoimento escrito da testemunha |

| 24 | Teste de corrosão intergranular | Depoimento escrito da testemunha |

| 25 | Inspeção de tamanho/superfície/marcação/embalagem | Ponto de testemunho |

4. Métodos de teste do tubo trocador de calor sem costura UNS N10276S

- (1) Análise da composição química. Qualquer desvio por forno de acordo com as disposições da ASTM A751 deverá atender aos requisitos da ASTM B880 na análise química da composição.

- (2) Teste de propriedades mecânicas. Para cada lote de ramal de acordo com o disposto no ensaio ASTM A370, os resultados da resistência à tração (RM/MPa) ≥ 690; Força de rendimento (Rp0.2/MPa) ≥ 283; Alongamento (A/%) ≥ 40.

- (3) Teste de expansão. Cada lote de 1 ramal de tubo de aço atende aos requisitos do teste de expansão ASTM B829. A conicidade do núcleo superior é de 60 graus e a taxa de expansão do diâmetro externo é de 30%. Após o teste de expansão, a amostra não deve penetrar na espessura da parede da fissura.

- (4) Teste de corrosão intergranular. Cada lote de dois tubos de aço quaisquer (ramos de tubos de aço diferentes) é submetido a testes de corrosão intergranular de acordo com ASTM G28A, cujo ciclo de teste é de 24 horas. Após testar o método de flexão para avaliar a amostra, verifica-se que a superfície de flexão não racha, portanto a amostra é qualificada.

- (5) Teste hidráulico. Teste hidráulico raiz a raiz de tubo de aço, pressão de teste hidráulico de 7,0 MPa. Para a impressão de teste, o tempo de estabilização é de pelo menos 5 s; o tubo de aço não deve apresentar vazamentos.

- (6) Teste ultrassônico. Os tubos são submetidos a uma inspeção ultrassônica completa, raiz por raiz, quanto a defeitos longitudinais, de acordo com as disposições da ASTM B829 e ASTM E213. Amostra comparativa de teste ultrassônico com profundidade de ranhura de 0,2 mm.

- (7) Teste de correntes parasitas. O tubo deve ser submetido a testes de correntes parasitas de comprimento total, raiz por raiz, de acordo com as disposições da ASTM B829 e ASTM E571. Teste de correntes parasitas e comparação de amostras de tubos com diâmetro de perfuração não superior a 0,8 mm.

- (8) Verificação de tamanho. Ao testar o tamanho do tubo de aço acabado, é permitido um desvio do diâmetro externo de mais/menos 0,19 mm e da espessura da parede de mais/menos 10%.

- (9) Inspeção de qualidade de superfície. Os tubos acabados são decapados e passivados. Se a superfície apresentar defeitos que exijam usinagem ou retificação, a espessura da parede local após a usinagem será a espessura mínima exigida da parede. As superfícies interna e externa do tubo estão livres de rachaduras, rugas, marcas de laminação, delaminação e cicatrizes, pele oxidada, manchas, graxa e tinta. Depois de limpar o produto acabado, nenhuma mancha pode ser vista na superfície. O operador deve usar luvas brancas novas ao tocar a superfície do tubo. É proibido tocar na superfície do tubo com as mãos vazias. Antes da decantação, o tubo deve ser completamente embrulhado em filme plástico. O processo de decantação é fácil e simples. Durante todo o processo de inspeção e embalagem, a contaminação secundária e os danos são estritamente proibidos.

5. Embalagem de tubos trocadores de calor sem costura UNS N10276

A embalagem, rotulagem e certificado de qualidade dos tubos estão de acordo com os regulamentos e padrões do comprador. A marcação na superfície do tubo contém fabricante, nome do material, padrão, número do forno e especificações.

6. Conclusão

Para produzir tubos trocadores de calor de alta qualidade, não apenas os operadores precisam refinar as operações de cada processo, mas também os inspetores de compras e de qualidade profissional da fábrica de fabricação devem fazer um bom trabalho no monitoramento e testes cuidadosos de qualidade.

- 1) Os operadores controlam o desvio dimensional de cada processo para reduzir a taxa de refugo.

- 2) Após cada processo de laminação a frio, devem ser realizados desengorduramento, tratamento térmico, endireitamento, decapagem e inspeção antes de prosseguir para o próximo processo de laminação a frio. O primeiro e o último processo de laminação a frio são muito importantes, e inspetores profissionais devem ser enviados para inspecionar a superfície interna com um endoscópio para determinar se impurezas penetraram na superfície ou se há defeitos na superfície que não foram tratados.

- 3) A qualidade da decapagem ácida e da remoção de óleo está diretamente relacionada à qualidade da superfície dos tubos de aço, ao processo normal e eficaz de trabalho a frio. Também influencia a resistência à corrosão intergranular dos tubos. Portanto, é importante focar na qualidade dos dois processos de decapagem ácida e remoção de óleo.

- 4) Os produtos acabados devem ser expostos a ultrassom, pressão da água e correntes parasitas, e ninguém deve ficar de fora.