Aquecedores de alta pressão são dispositivos adicionais importantes para usinas de energia. Eles têm grande volume, estrutura complexa, alta temperatura e pressão de projeto e meio de alta temperatura e alta pressão, vapor e água. Este artigo apresenta a tecnologia de processamento de furos profundos. chapa tubular super grossaidentifica e analisa as características estruturais e o padrão de distribuição do grupo de furos da folha tubular do resfriador de vapor, resume as dificuldades e pontos de controle do processamento de furos profundos com grande relação comprimento-diâmetro e grupos de furos densos, e otimiza e melhora o dispositivo, numérico programa de controle e parâmetros de processamento por meio de testes de processamento, e assim conclui a produção da chapa tubular.

0. Introdução

Aquecedores de alta pressão são dispositivos adicionais importantes para usinas de energia. Eles são grandes, possuem uma estrutura complexa e altas temperaturas e pressões projetadas. Eles são adequados para vapor e água de alta temperatura e alta pressão. Com o desenvolvimento de dispositivos de geração de energia em larga escala, seus principais parâmetros também foram aprimorados. A espessura das placas tubulares do resfriador de vapor examinadas neste artigo é superior a 1 m, e altos requisitos são impostos à precisão dimensional, precisão de posição e rugosidade superficial dos furos do produto. Estas circunstâncias tornaram muito difícil a usinagem de furos para tubos em placas de tubos extremamente espessas. Além disso, o ciclo de instalação no local exige muito do cronograma de produção do produto. Este artigo apresenta e otimiza a pesquisa e melhoria do processo de usinagem de furos profundos para chapas tubulares extremamente espessas para apresentar um processo mais prático em termos de qualidade de fabricação e benefícios econômicos.

1. Características estruturais e requisitos técnicos

1.1 Características estruturais

A qualidade dos furos da placa do tubo é difícil de garantir. Como o tamanho dos furos da placa do tubo está próximo do limite da capacidade de processamento do equipamento, a capacidade do equipamento, as condições de trabalho ou o desgaste da ferramenta durante o processamento farão com que a área do furo da placa do tubo seja muito mal processada, afetando a resistência do tubo placa, a qualidade da expansão através do avanço do tubo e soldagem da placa do tubo e tubos afetados.

1.2 Requisitos técnicos

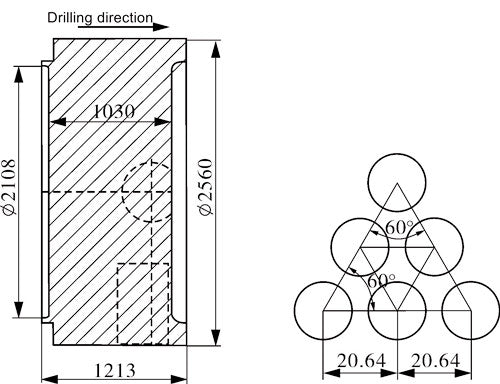

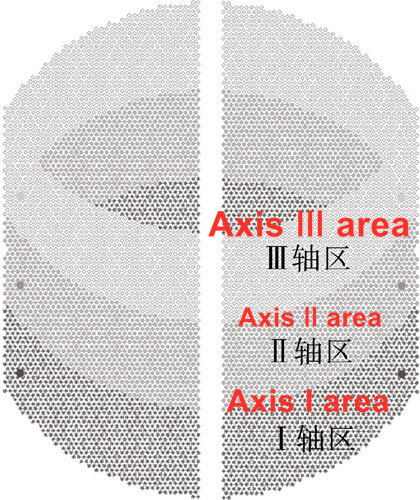

A estrutura da placa do tubo e do orifício do tubo é mostrada na Figura 1. Os requisitos técnicos são os seguintes:

- (1) O tamanho básico do furo do tubo é Ø16,08 mm com tolerância de ±0,05 mm.

- (2) A rugosidade da parede interna do furo do tubo é Ra6,3 μm.

- (3) A disposição dos furos do tubo é um triângulo quadrado e a distância central dos furos adjacentes é de 20,64 mm.

- (4) Após perfurar mais de 96% da placa do tubo, a largura da ponte do furo deve ser ≥ 2,972 mm, a largura mínima permitida da ponte do furo (menos de 4% do número de pontes do furo) é 2,286 mm.

Figura 1: Representação esquemática da estrutura das placas tubulares e grupos de furos

2. Análise de dificuldade e processo de edição

Para a usinagem do grupo de furos da placa tubular, é necessário realizar testes de usinagem, depurar o estado do equipamento e desenvolver parâmetros de usinagem adequados. No entanto, como a espessura da placa do tubo é de 1.030 mm, o que está próximo do limite de capacidade de processamento do equipamento de 1.050 mm, pode haver excessos no processamento do furo da placa do tubo no processamento real devido a fatores como equipamentos, ferramentas, ferramentas, condição de fixação e outros fatores. Devido ao grande número de furos, a usinagem do furo do tubo pode ser ultrapassada várias vezes (1,2).

2.1 Dificuldades de processamento

A tecnologia de usinagem de furos profundos é amplamente utilizada nos setores aeroespacial, automotivo e naval. Devido à diversificação e à baixa demanda de produtos, a usinagem de furos profundos de pequeno diâmetro está se tornando cada vez mais comum. A usinagem de furos profundos com grandes proporções era um problema técnico, conforme descrito abaixo.

- (1) O processo de usinagem de furo profundo é realizado em estado de processamento fechado. O processo de corte da ferramenta não pode ser observado diretamente. Somente através da experiência de trabalho pode-se determinar se o processo de corte é anormal com base no ruído de corte, cavacos, vibração da máquina-ferramenta ou da peça e instrumentos (3).

- (2) Evacuação de cavacos, dificuldades de resfriamento e furos pequenos e profundos fazem com que o líquido refrigerante não alcance facilmente a área de corte, resultando em temperaturas de corte mais altas e vida útil reduzida da ferramenta.

- (3) Uma vez que a ferramenta se desgasta durante a usinagem ou há peças forjadas com pontas duras, propriedades mecânicas irregulares de materiais tratados termicamente, etc., isso causará alterações nos cavacos durante a furação e afetará a qualidade da usinagem do furo.

2.2 Processo de edição

- (1) A temperatura ambiente do dispositivo não deve ser inferior a 10 °C.

- (2) Use óleo de corte especial para atender aos requisitos de alta pressão e grandes vazões na usinagem de furos profundos.

- (3) As brocas e tubos de perfuração BTA são emitidos para a filial após passar no teste. Deve haver um relatório de teste para cada perfuração e tubo de perfuração.

- (4) Antes de perfurar placas de tubos, é necessário garantir que a precisão estática do equipamento e a precisão das ferramentas atendam aos requisitos de perfuração.

- (5) Desenvolver itens de inspeção e confirmação para equipamentos e ferramentas antes da produção para garantir que os fatores acima não afetem a precisão do processamento dos produtos durante o processamento do equipamento (4), os itens de inspeção podem ser encontrados na Tabela 1 e orientar a condução da perfuração testes depois que tudo estiver qualificado (5).

Tabela 1 Pontos de teste, período de teste e padrão de aprovação

| número de série | Itens de teste | Ciclo de inspeção | Critérios de qualificação para itens de teste |

| 1 | Manga guia | Antes de perfurar | Diâmetro interno ≤ Ø 16,12 mm, sem desgaste na face final |

| 2 | acampamento | Antes de perfurar | Concentricidade ≤ 0,10 mm |

| 3 | bit BTA | 1 vez/5 buracos | A aresta de corte e a superfície de corte devem estar livres de defeitos, como formação de cavacos e desgaste intenso. |

| 4 | tubo de perfuração | Uma vez/10 dias | O tubo de perfuração sobressai 200 mm de comprimento da manga guia. Após a rotação, o desvio na raiz do tubo de perfuração é ≤ 0,05 mm e o desvio em 200 mm é ≤ 0,15 mm |

3. Testes e melhorias de processos

3.1 Teste de processo

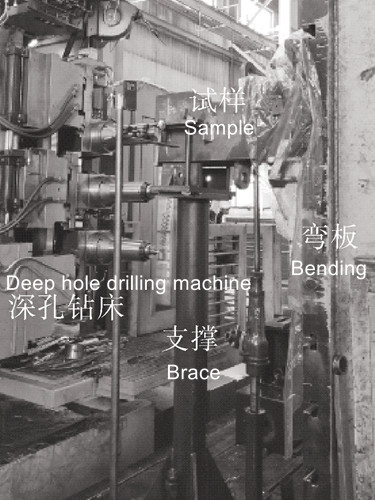

O teste de processo foi realizado de acordo com o plano de processo desenvolvido para verificar a eficácia e deficiências das diversas medidas descritas na seção anterior. O tamanho da amostra foi de 300 mm × 400 mm × 1.030 mm e o número de furos perfurados foi definido como 85. Verificou-se que ocorreu uma situação anormal em que a ponte do furo foi armada demais na superfície de perfuração e a broca foi quebrada. Durante o teste, constatou-se também que a luva guia se movia lateralmente ao entrar em contato com a amostra, e as amostras dianteira e traseira se moviam junto com a placa flexível; no momento em que a broca começou a perfurar, a metade inferior do bloco deslocou-se lateralmente e a metade superior moveu-se violentamente lateralmente, enquanto não houve alteração na frente e atrás, indicando que a metade superior da amostra não estava firmemente fixada (ver Figura 2).

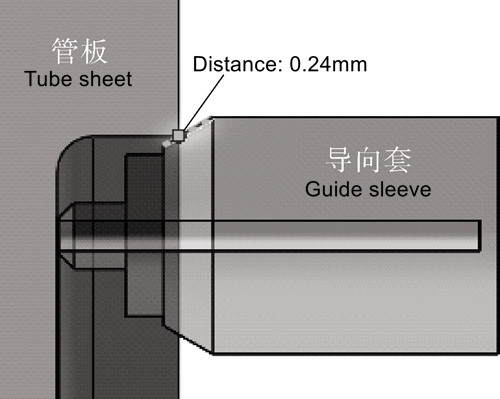

O programa CNC é o conteúdo central da usinagem CNC. Selecione o dispositivo que suporta o software de programação para preparar o programa CNC, prepare o programa acima, use sua função de simulação para simular o processo de usinagem e verifique se há sobrecortes e interferências, medidores de colisão (ver Figura 3), etc., para confirmar verifique se não há erro e envie o programa CNC através do pós-processador. Após simulação, e combinado com o tamanho frontal do dispositivo para a amostra, foram encontrados dois problemas: por um lado, a probabilidade de interferência com a borda da chapa tubular durante o processo de usinagem é grande; por outro lado, o arranjo do programa é executado onde um fuso corre diretamente para a borda externa da placa tubular, causando colisão e danos ao equipamento, impossibilitando o uso de usinagem multieixos e o uso de usinagem de eixo único e duplo significativamente reduzindo a produtividade.

Figura 2: Método de fixação de amostra e procedimento de teste

Figura 3: Representação esquemática da interferência da peça

3.2 Melhoria de processos

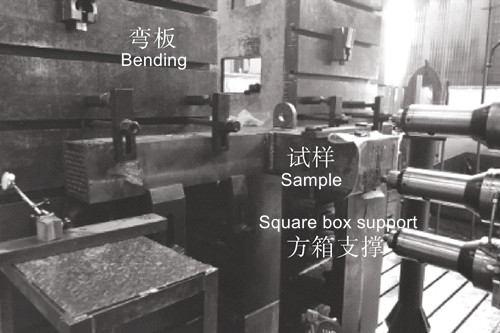

No método de fixação original, a amostra era sustentada por um tubo grosso e fixada com uma placa curva na parte traseira. Este era um sistema de fixação instável e resultava em vibração inevitável durante a perfuração, resultando em uma ponte de furo deficiente na parte traseira. Melhore a condição de fixação da amostra usando duas sobras de forjamento soldadas na posição intermediária da amostra. As duas asas da amostra são pressionadas na placa curva e depois apoiadas por quatro caixas quadradas (ver Figura 4). 6 graus de liberdade são completamente restritos. A condição de fixação é sólida (6). Os resultados dos testes para perfuração profunda são bons. Após o teste, apenas a luva guia e a placa de fixação superior da amostra se movem de 0,005 a 0,015 mm.

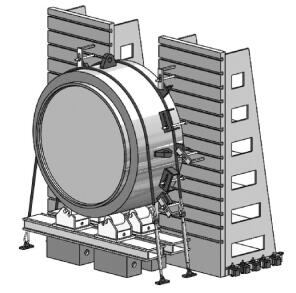

De acordo com a programação da placa tubular com superfície inicial plana, o planejamento do caminho não é necessário, mas para a placa tubular com superfície inicial alta, conforme descrito neste documento, o planejamento do caminho é necessário para usinagem simultânea de três eixos. O software de programação CNC possui uma poderosa função de planejamento de caminho, que pode eliminar completamente os tediosos cálculos da programação manual. Portanto, de acordo com a relevante experiência acumulada, foi determinado o método de programação da divisão esquerda e direita e, em seguida, analisada a função do software de programação. A faixa de operação de cada fuso foi restringida pelo grupo de furos durante o processo de programação para realizar a programação de usinagem simultânea de múltiplos fusos, e cada fuso não colide com a borda da placa do tubo (ver Fig. 5).

Figura 4 Método de fixação aprimorado

Figura 5: Representação esquemática da curva de execução do programa

4. Processamento de produtos

4.1 Processo de preparação

- (1) A placa tubular é soldada, tratada termicamente e torneada (a rugosidade da superfície de perfuração inicial deve atingir Ra 3,2μm e a planicidade ≤ 0,1mm), e após passar em todos os testes, o processo de perfuração é iniciado.

- (2) O suporte da estrutura em V é firmemente soldado à base para evitar adulteração.

- (3) De acordo com a posição da superfície de perfuração inicial, coloque a placa dobrável, a caixa quadrada e a estrutura em V na plataforma de perfuração profunda na ordem mostrada na Figura 6.

- (4) Nivele a placa de dobra para garantir que o nivelamento das duas placas de dobra seja ≤ 0,1 mm. Em seguida, empurre-os para frente com a plataforma. Os pontos de intersecção da placa de flexão e a ranhura em T da plataforma são apertados em cada ponto com uma placa de pressão ou parafuso em T. A parte traseira da placa dobrável é apertada com a vedação de arame superior.

- (5) As direções horizontal e vertical da placa do tubo são corrigidas usando um macaco para garantir que a tolerância das quatro linhas centrais esteja dentro de 0,50 mm.

- (6) Após apertar todos os parafusos, ajuste a placa do tubo e aperte a corrente.

- (7) Depois de pressionar a placa do tubo e repetir a inspeção e ajuste, o estado real de fixação da placa do tubo é mostrado na Figura 7.

Figura 6: Representação esquemática da fixação da placa do tubo durante perfuração profunda

Figura.7 O processamento real do esquema de placa de tubo

4.2 Controle do processo de processamento

- (1) Certifique-se de que a broca profunda funcione normalmente. Substitua e instale os acessórios da ferramenta corretamente e ajuste-os para que estejam em condições normais (7).

- (2) Para garantir a exatidão do método de perfuração, antes de perfurar a placa do tubo, a broca profunda é verificada de acordo com o método. Após a qualificação do processo, a luva guia de perfuração é colocada na superfície da placa do tubo para fazer furos um por um. Em seguida, é realizada uma operação experimental de acordo com o procedimento. O inspetor verifica todos os furos de acordo com o desenho da placa do tubo, um por um, em termos de número, posição e espaçamento dos furos, etc., e então faz os furos oficialmente se não houver erros.

- (3) Após cada perfuração, verifique e documente a situação de perfuração do dia.

- (4) Substitua a broca de acordo com a vida útil determinada no teste do processo e documente as condições anormais.

- (5) Os operadores são obrigados a auto-inspecionar todos os furos perfurados durante o turno, prestando atenção a quaisquer anomalias nas pontes de furos.

- (6) No caso de, por exemplo, broca BTA danificada, falha repentina de energia ou problemas de usinagem, é necessário reconfirmar a posição do equipamento e da broca antes de reiniciar o processo de perfuração para garantir a perfuração adequada.

4.3 Seleção de parâmetros de processamento

Os parâmetros de usinagem mais importantes na furação profunda BTA são a velocidade do fuso, o avanço do fuso e o fluxo do refrigerante. A seleção incorreta dos parâmetros de usinagem afeta o efeito de remoção de cavacos, a vida útil da ferramenta e, em última análise, a precisão e eficiência de usinagem do furo do tubo (8,9). Dependendo do material do produto e do diâmetro do furo, a velocidade de corte, o avanço e a vazão são determinados primeiro, e a dose de corte apropriada é determinada pela remoção de cavacos no teste, o que pode garantir a precisão do furo do tubo (incluindo diâmetro, rugosidade e retilineidade (10,11)), mas também pode ser alcançada uma boa economia de usinagem, bem como alta eficiência de processamento e vida útil ideal. Os parâmetros de processamento estão listados na Tabela 2.

Tabela 2: BTA – Principais parâmetros de usinagem para furação profunda

| parâmetro | Valor teórico (10) | Valor atual |

| Velocidade/(rad · min-1) | 1.400–1.800 | 1.500–1.600 |

| Velocidade de alimentação/(mm · min-1) | 70–180 | 85–115 |

| Fluxo/(L · min-1) | 90–120 | 115 |

| Pressão do óleo/bar | 60–70 | 50–60 |

4.4 Resultados do teste

Um total de 7.468 furos para tubos foram perfurados. Os resultados da inspeção são os seguintes.

- (1) Todos os diâmetros dos furos do tubo estão na faixa de 16,07 a 16,13 mm, taxa de sucesso de 100%;

- (2) A rugosidade da superfície da parede interna do tubo é <3,2 μm, com taxa de passagem de 100%;

- (3) A largura da ponte do furo na parte traseira da placa do tubo era, em um caso, <2,286 mm (1,9 mm), während die Breite der übrigen Löcher >era de 3 mm. A taxa de sucesso foi de 99,993%.

5. Conclusão

Fonte: Fabricante de chapas de tubos: www.epowermetals.com

(Yang Pipe Industry é um fabricante e fornecedor líder de produtos de liga de níquel e aço inoxidável, incluindo flanges de aço inoxidável super duplex, flanges de aço inoxidável, acessórios para tubos de aço inoxidável e tubos de aço inoxidável. Os produtos Yaang são amplamente utilizados na construção naval, energia nuclear, construção naval, indústrias petrolíferas e químicas, mineração, tratamento de águas residuais, indústrias de gás natural e vasos de pressão e outras indústrias.)

Se desejar mais informações sobre o artigo ou quiser nos dar a sua opinião, entre em contato conosco pelo e-mail vendas@epowermetals.com

referência:

- (1) Wang Xinhong, Xu Xiaoxing, Dou Bingcheng. Tecnologia de processo de fabricação de gaseificador de pasta de carvão dividido (J). Vasos de Pressão, 2021, 38(4):82-86.

- (2) Wang Likun, Xu Xiaoxing, Cheng Peng. Análise das dificuldades técnicas na produção de placas tubulares trocadoras de calor (J). Fabricação de caldeiras, 2021(2):39-41.

- (3) Wang Jun. Tecnologia moderna para usinagem de furos profundos (M). Harbin: Harbin Institute of Technology Press, 2005.

- (4)Li Guoji. Usinagem de furos profundos em grandes componentes de chapas tubulares (J). Vasos de Pressão, 2008, 25(11):54-56.

- (5) Fu Guangyi. O uso racional da furação profunda BTA (J). Tecnologia de Ferramentas, 2003, 37(2):55-56.

- (6) Guan Qinghe, Cheng Liang, Li Guoji. Projeto e otimização de um dispositivo chave para usinagem de furos profundos em grandes placas tubulares de trocadores de calor (J). Vasos de Pressão, 2017, 34(6):69-73.

- (7) Feng Xiaoming, Dai Fei, Li Defei. Aplicação da furadeira BTA no processamento de perfuração de grandes placas de tubos (J). Uma Tecnologia Pesada, 2014(6):33-36.

- (8) Guo Guangqiang, Wu Yong, Zhong Li, et al. Influência dos parâmetros de corte na qualidade da furação profunda de placas tubulares de aquecimento de alta pressão (J). Revisão Elétrica Oriental, 2009, 23(3):12-16.

- (9) Wu Rui, Shen Xingquan, Chen Zhenya Estudo de otimização numérica da estrutura do pescoço da broca de furo profundo BTA (J). Engenharia Mecatrônica, 2020, 37(1):92-95.

- (10) Li Jian. Pesquisa sobre mecanismo de deflexão de eixo e tecnologia antideflexão para usinagem de furos profundos BTA (D). Taiyuan: Universidade Central Norte, 2017.

- (11) Zhang Deyi, Shen Yu, Tao Lijia e outros. Pesquisa sobre propriedades mecânicas de corte de fresas angulares (J). Engenharia Eletromecânica, 2019, 36(5):485-489.