A laminação de anéis grandes de aço inoxidável 40Cr13 é complexa. O processo de laminação radial-axial freqüentemente encontra problemas como instabilidade, desalinhamento e anomalias causadas por configurações inadequadas de parâmetros no processo de laminação. Para resolver este tipo de problema, um grande anel com diâmetro externo alvo de Φ2952mm foi tomado como objeto de pesquisa, uma curva de laminação de 4 estágios foi projetada e parâmetros-chave como a temperatura inicial do anel, a velocidade do acionamento rolo e a velocidade de aumento do diâmetro externo do anel durante o processo de laminação. O processo de conformação de rolos foi simulado usando o software Deform-3D para analisar os efeitos de vários parâmetros na força de laminação radial, deformação de efeito equivalente e distribuição de temperatura. Os resultados mostram que no processo de laminação em 4 estágios, com temperatura inicial do anel de 1100 °C, a velocidade do rolo de acionamento é de 20 rpm-1e a velocidade de aumento do diâmetro externo do anel é de 5,6 mm/s-1a força de rolamento do anel acabado é adequada. O alongamento equivalente e a distribuição de temperatura são uniformes.

o que é Rolar anéis?

A laminação de anéis, também chamada de laminação ou fricção de anéis, é um processo de plástico no qual a peça bruta é laminada axialmente em diâmetro pela laminadora de anéis, de modo que seu diâmetro externo aumente, a espessura da parede diminua e o perfil da seção transversal do processamento de plástico tecnologia. Em comparação com o forjamento tradicional e o forjamento em matriz aberta, a laminação de anéis tem as vantagens de alta precisão, boas propriedades mecânicas, alta eficiência de produção, boa qualidade de superfície, etc. Portanto, as peças de anéis laminados são amplamente utilizadas em automóveis, aviação, produtos químicos e energia indústrias e muitos outros campos.

À medida que a sociedade se desenvolve, são colocadas cada vez mais exigências aos anéis em algumas áreas; Os requisitos de tamanho também estão aumentando, por ex. B. na energia nuclear, onde a procura de anéis de alta precisão e resistentes à corrosão está a aumentar; Na aviação, são necessários anéis de tamanho maior e de maior desempenho para garantir que possam ser usados em altas temperaturas, altas pressões, alta corrosão e outras condições ambientais. Comparado com outros materiais metálicos Anéis, há uma escassez de anéis de aço inoxidável martensítico 40Cr13 altamente resistentes à corrosão, ao desgaste e de alta resistência no mercado.

A fim de melhorar a precisão e as propriedades mecânicas do anel laminado, pesquisadores e cientistas estudaram detalhadamente o processo de laminação do anel e seus aspectos teóricos. A fim de garantir a estabilidade e uniformidade do forjamento em série de peças de anéis de aviação, Liu Jun et al. desenvolveu uma curva de alimentação de laminação central de 5 segmentos. Eles forneceram a experiência dos engenheiros para o tempo e velocidade de cada etapa, finalizando finalmente o projeto refinado do processo de laminação de anéis. Guo Lianggang et al. analisaram o efeito da velocidade do rolo motor na recristalização construindo um modelo de elementos finitos. WangM et al. simulou as peças do anel e descobriu que reduzir a velocidade do rolo de acionamento, aumentar a velocidade de alimentação do rolo central e a temperatura inicial das peças do anel pode melhorar a distribuição da fase β e a uniformidade dimensional. Ning Xiangjin et al. propuseram um método de controle adaptativo para a estabilidade e circularidade do processo de laminação. Eles demonstraram experimentalmente que este método reduziu o deslocamento do anel em 48,3% e melhorou a circularidade em 61,8%. Li Guanguo simula a laminação de anéis usando rolos com diferentes métodos de alimentação. Ao usar o diâmetro externo para aumentar a velocidade do desenho da curva de laminação do método de alimentação, o alongamento e a distribuição de temperatura após a laminação do anel tornam-se uniformes.

Os resultados da pesquisa acima são de grande importância para a perfilagem de anéis. No entanto, a combinação do modo de alimentação do rolo e diferentes parâmetros do anel tem sido menos explorada para estudar a sua influência na conformação. Os vários parâmetros do processo de laminação do anel desempenham um papel crucial na forma final do anel, e os atuais meios de tecnologia de simulação numérica baseados em tecnologia auxiliada por computador estão gradualmente substituindo o método experimental tradicional de tentativa e erro. Portanto, neste artigo, através do projeto de uma curva de laminação de 4 estágios e do tamanho do projeto do blank de acordo com o tamanho do anel acabado no módulo especial “Rill Rolling” do software de deformação, um modelo é criado, e os efeitos da velocidade do rolo de acionamento, da temperatura inicial do anel e do aumento da velocidade do diâmetro externo do anel na laminação do anel estudados usando o método de variável de controle para encontrar os parâmetros otimizados, e através de outros tamanhos de anel, verificar a viabilidade dos parâmetros otimizados para alcançar excelente desempenho do anel acabado e fornecer suporte técnico para processamento e produção reais fornecidos pela empresa.

1. Modelo cinético de elementos finitos

1.1 Modelo de elementos finitos

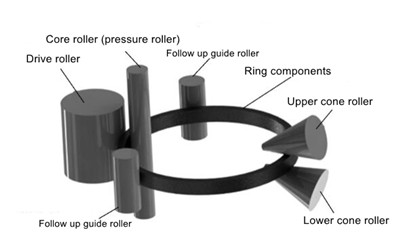

A laminação radial-axial é diferente da laminação radial anterior. Neste processo, o rolo cônico superior e o rolo central realizam o movimento de alimentação ao mesmo tempo, para que o anel possa ser completamente deformado plasticamente e seu volume possa ser transferido. Isso cria um anel de alta qualidade que é comumente usado na produção de peças de anéis de grande porte. O princípio é que o rolo de acionamento tem velocidade de rotação constante e é acionado pela rotação do anel. O rolo de fricção faz com que o rolo central e o rolo guia girem passivamente, de modo que a velocidade superficial linear do rolo cônico e a velocidade superficial linear do anel permaneçam as mesmas do processo de laminação. Em seguida, o rolo central e o rolo cônico superior realizam movimentos de alimentação radial e axial, o que produz deformação plástica contínua do anel, de modo que o diâmetro externo do anel vazio aumenta. Isto leva a um aumento no diâmetro externo do anel cego, a uma redução na espessura da parede e a uma modelagem do perfil da seção transversal. A Figura 1 mostra um diagrama esquemático da laminação diâmetro-axial.

Figura.1 Diagrama de laminação radial-axial

No software de elementos finitos “Deform”, o algoritmo de laminação de ranhuras possui uma função exclusiva de controle de estabilidade, que pode garantir que o processo de cálculo do anel esteja nas direções horizontal e vertical de movimento e estabilidade de rotação. Portanto, este documento não examina o efeito do ângulo do rolo guia seguinte no anel. Simplifique o modelo inserindo os parâmetros bidimensionais no módulo especial e gerando um modelo tridimensional utilizando o eixo de rotação. O modelo gerado é mostrado na Figura 2.

Fig. 2 Modelo de elementos finitos de laminação de anel

Na simulação, cada rolo é definido como um corpo rígido, o material em branco do anel adota os parâmetros X40Cr13 no banco de dados Deform e a divisão da malha do anel adota a tecnologia exclusiva de redivisão de malha adaptativa ALE do Deform, que pode redividir automaticamente a malha durante o processo de laminação do anel, melhorando a precisão do cálculo e ao mesmo tempo encurtando o tempo de computação. Devido ao tamanho do anel, um arquivo de descrição é adicionado antes do início da simulação para que o rolo cônico siga de forma adaptativa o centro do anel para trás. No processo de laminação, o fator de atrito e o coeficiente de convecção de calor são dois parâmetros importantes; Wu Andong estudou o processo de laminação do anel de aço inoxidável 40Cr13 e obteve um valor razoável de fator de atrito. Neste documento, os parâmetros básicos do processo real de laminação do anel foram combinados com o processamento real de anéis semelhantes na empresa. Os parâmetros específicos da simulação do processo de laminação de anéis estão listados na Tabela 1.

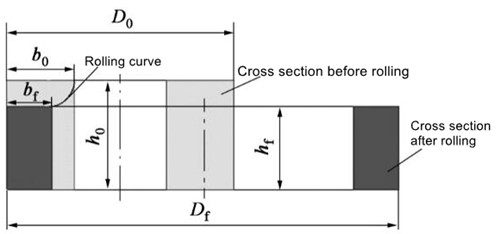

1.2 Projeto do tamanho do anel vazio

De acordo com o tamanho do anel acabado, este papel adota o processo de laminação de afinamento da espessura da parede, redução de altura e aumento de diâmetro, conforme mostrado na Figura 3. Ao projetar o tamanho da peça bruta, a taxa de laminação e a taxa de distribuição de deformação radial-axial são baseadas na seção transversal retangular das partes do anel do método de projeto do tamanho da peça bruta de laminação radial-axial. Com base neste método, combinado com o tamanho do produto acabado para projetar o tamanho da peça bruta, os parâmetros específicos são mostrados na Tabela 2.

Tabela 1: Parâmetros de laminação para anéis de aço inoxidável 40Cr13

| parâmetro | Valor numérico |

| Raio do rolo de acionamento R1/milímetros | 425 |

| Raio do rolo central R2/milímetros | 145 |

| Ângulo do cone do rolo cônico/(°) | 35 |

| Temperatura do rolo/℃ | 150 |

| Temperatura ambiente/℃ | 20 |

| Coeficiente de atrito entre o rolo de acionamento e o anel | 0,88 |

| Coeficiente de atrito entre o rolo central e o componente do anel | 0,5 |

| Coeficiente de atrito entre o rolo cônico e o anel | 0,6 |

| Coeficiente de convecção de calor entre o rolo e o anel/(N (s mm ℃)-1) | 0,02 |

| Coeficiente de transferência de calor entre o rolo e o anel/(N (s mm ℃))-1) | 5 |

Figura 3: Representação esquemática da seção transversal do anel antes e depois da laminação

Tabela 2 Parâmetros específicos de tamanho da peça do anel (mm)

| Componentes do anel | parâmetro | Valor numérico |

| produto final | Diâmetro externo DF | Φ2952 |

| Espessura da parede bF | 163 | |

| Altura hf | 305 | |

| Vazio | Diâmetro externo D0 | Φ1640 |

| Espessura da parede b0 | 245,5 | |

| Altura h0 | 405 |

1.3 Interpretação e cálculo da lei do movimento rolante

1.3.1 Velocidade do rolo de acionamento

Durante o processo de laminação, a velocidade do rolo motor determina a velocidade do anel. A qualidade do produto final será afetada se a velocidade do anel for muito grande ou muito pequena. Se a velocidade do rolo de acionamento for muito baixa, o avanço radial por rotação aumenta, o que significa que o anel não pode encaixar no formato do furo. Se a velocidade do rolo de acionamento for muito alta, a velocidade de rotação do anel aumentará, tornando a laminação instável e afetando a qualidade do anel. Portanto, de acordo com a experiência real de produção, o anel deve manter a velocidade linear na faixa de 0,4-1,6ms durante o processo de laminação.-1 é mais apropriado. Supondo que nenhum deslizamento relativo ocorra entre a peça do anel e o rolo, a faixa de velocidade do rolo de acionamento é nR resulta da relação geométrica:

0,2/πR1≤nR≤0,8/πR1 (1)

1.3.2 Velocidade de alimentação do rolo

Neste artigo, no método de alimentação por rolo, a velocidade de aumento do diâmetro externo da peça do anel é mantida constante. Por este motivo, partindo da premissa de que a alimentação do rolo central e do rolo cônico superior é garantida, uma curva de laminação côncava é utilizada para configurar a curva de movimento de alimentação do rolo central e do rolo cônico superior. A fórmula para cálculo da altura instantânea h é mostrada na equação (2):

h = (h0-HE)/(b0-bf)2⋅(bbF)2+hF (2)

Na fórmula, b é a espessura instantânea da parede.

Supondo que o volume antes e depois da laminação seja constante, obtemos:

π(D20-D20)H0 =π(D2-D2)h (3)

Na fórmula, D é o diâmetro externo instantâneo; d é o diâmetro interno atual; d0 é o diâmetro interno do anel em branco.

O diâmetro externo atual D é, portanto:

D = (D0-B0)B0H0/sutiã + b (4)

Dependendo de qual volume pode ser mantido constante antes e depois da laminação, a velocidade de alimentação do rolo central é VF e a velocidade de alimentação Va do rolo cônico superior são calculadas como segue.

vF =VD/((D0-B0)B0H0(1/b2h+(h0-HE)/(B0-BF).1/bh2)-1)

vA = 2VF⋅(h0-HF)/(B0-BF)2⋅(bbF) (5)

Na fórmula: VD é a velocidade na qual o diâmetro externo do elemento de anel aumenta.

Sob as condições de canal radial e forjamento radial, a faixa de velocidade de alimentação do rolo central é determinada.

6,55×10-3NRR1(D0-D0)(1/2R1+1/2R2+1/Z0-1 dia0)/πD0 ≤ VF ≤ 2nRβ2R21/(1+R1R2)2⋅(1+R1/R2+2R1/D0– 2R1/D0)/πDF (6)

A fórmula: β é o ângulo de atrito entre o elemento de anel e o rolo central. Combinando as equações (5) e (6) acima, a faixa de valores da taxa de aumento do diâmetro externo V é obtidaD É:

vF Mínimo((D0-B0)B0H0(1/b2h+nR⋅(h0-HE)/(B0-BF)⋅1/bh2)-1)≤VD ≤Vfrequência máx.((D0-B0)B0H0(1/b2h+nR⋅(h0-HE)/(B0-BF)⋅1/bh2)-1) (7)

Na fórmula: VF Mínimo é o valor mínimo da velocidade de alimentação do rolo central; vF Máx. é o valor máximo da velocidade de alimentação do rolo central.

A velocidade de alimentação do cone e dos rolos centrais pode ser determinada a partir dos cálculos acima. Como o volume antes e depois da laminação permanece inalterado, o avanço radial total Δs e o avanço axial total Δh do anel são:

Δs = bF-B0 = ∫T0vD

Δh =hF-H0 = ∫T0vA

Na fórmula, t é o tempo; T é o tempo total de táxi.

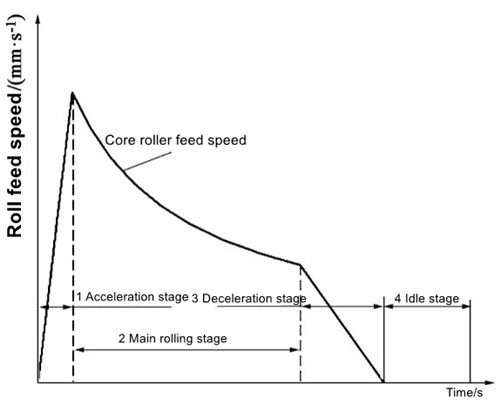

Para garantir a quantidade de alimentação e evitar afetar a precisão das peças do anel devido à quantidade de alimentação muito grande ou muito pequena, todo o processo de laminação do anel segue um esquema de 4 estágios: O 1º estágio é o estágio de aceleração; a 2ª etapa é a etapa em que a taxa de aumento do diâmetro externo das partes do anel é constante devido à movimentação dos rolos, ou seja, a etapa principal de laminação; o 3º estágio é o estágio de atraso; e o 4º estágio é o estágio ocioso de conformação das peças do anel, ou seja, o estágio ocioso que garante a circularidade e a precisão após a laminação das peças do anel. O diagrama esquemático do processo de laminação é mostrado na Fig.

Figura 4 Representação esquemática do processo de laminação

Para garantir que o diâmetro externo dos anéis aumente uniformemente dentro da curva de laminação durante a fase de laminação principal, neste trabalho a fase de aceleração é ajustada dentro do avanço radial Δs/10 (neste momento a espessura da parede é b1) e o tempo da fase de aceleração, T1É:

T1 = 2b1/Vf1 (9)

Na fórmula: Vf1 é a taxa de alimentação instantânea do rolo central quando a espessura instantânea da parede do anel é b1.

Neste artigo, definimos a quantidade de alimentação do estágio de laminação principal em 8/10.Δs; neste ponto, a espessura da parede da peça do anel é b2então o tempo do estágio de laminação principal é T2 É:

T2 = ((D0-B0)B0H0(1/b2H2-1/b1H1) +b2 -B1)/Vd (10)

Na fórmula: h1 e h2 são a altura instantânea do elemento de anel se a espessura instantânea da parede do elemento de anel for b1 e B2respectivamente.

Neste artigo, o último avanço radial Δs/10 do rolo central é definido como o estágio de desaceleração, que desacelera gradualmente o rolo central até 0, então o tempo T3 a fase de atraso é:

T3 = 2(b2-BF)/Vf2 (11)

Na fórmula: Vf2 é a taxa de alimentação instantânea do rolo central quando a espessura instantânea da parede do anel é b2.

O quarto nível é o nível inativo. Defina a velocidade de marcha lenta λ após o final do movimento de avanço. Dependendo da velocidade dos rolos de acionamento, o tempo de inatividade T pode ser determinado.4 do link do anel:

T4 =λR/nRR1 (12)

Na fórmula, R é o raio externo instantâneo do elemento do anel.

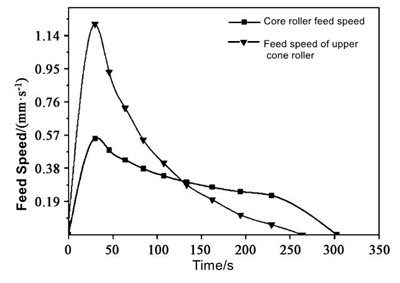

O processo de projeto da curva de velocidade de alimentação do rolo cônico superior é igual ao cálculo acima, garantindo a quantidade de alimentação. De acordo com a fórmula (5), calcule a taxa de aumento do diâmetro externo do anel em 5,6 mm por segundo.-1 Quando a velocidade de alimentação do rolo central e do rolo cônico superior é combinada com as fórmulas (9), fórmula (10), fórmula (11) e fórmula (12), as curvas de velocidade de alimentação mostradas nos quatro estágios do tempo de laminação e a quantidade de alimentação correspondente é mostrada a seguir na Figura 5.

Figura 5: Curva de taxa de alimentação do rolo

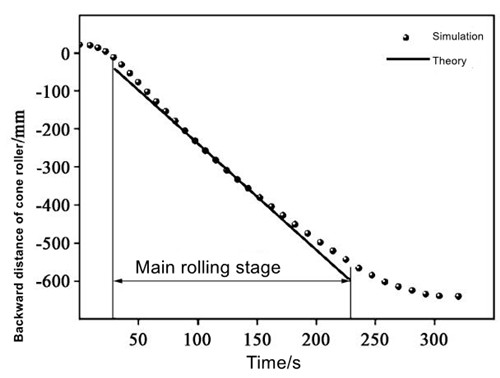

De acordo com o método de projeto da velocidade de alimentação do rolo descrito acima, como o rolo cônico segue o centro do anel para trás durante a laminação, a velocidade aumenta ao simular o diâmetro do anel e, portanto, acumula-se no caminho reverso do rolo cônico durante a laminação (ver Figura 6) . A distância para trás do rolo cônico durante a laminação é proporcional ao tempo. Conforme mostrado na Figura 6, a distância para trás do rolo cônico no estágio de laminação principal e a distância teórica para trás do rolo cônico coincidem.

Figura 6 Curva de variação da distância de retrocesso do rolo cônico com o tempo

2. Análise de simulação e otimização de parâmetros

De acordo com o método de cálculo dos parâmetros de laminação descrito no Capítulo 1, este artigo é baseado no software Deform-3D para simulação de elementos finitos de anéis de aço inoxidável 40Cr13. Ele usa o método de variável de controle para selecionar a temperatura inicial do anel, a velocidade do rolo de acionamento e a velocidade do diâmetro externo do anel para simular a simulação dos três parâmetros, e a deformação equivalente, temperatura e regra de mudança para o radial força de laminação, o desvio padrão do equivalente Para analisar o alongamento do anel e o desvio padrão da temperatura após a laminação. O desvio padrão da deformação equivalente e da temperatura do anel após a laminação é expresso por SDP e SDT, respectivamente, e os parâmetros ideais são selecionados analisando essas regras de mudança.

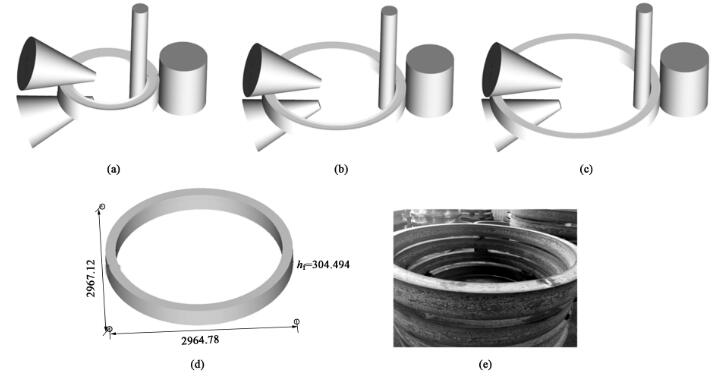

Escolha o design do anel vazio acima para simular a laminação. A Figura 7 mostra o processo de laminação sob diferentes momentos de mudanças na estrutura do anel e o cartão de anel final real. Conforme mostrado na Figura 7, durante o processo de laminação simulado, o diâmetro externo do anel aumenta, a espessura da parede diminui, a altura diminui e o anel permanece redondo durante todo o processo de laminação. Em termos de precisão, embora haja uma certa lacuna dentro da faixa permitida, o tamanho do anel acabado simulado e o tamanho teórico do anel mostram que o projeto do tamanho do anel em branco e a simulação do anel laminado podem atender aos requisitos técnicos do produto . A Figura 7e mostra o anel acabado real do mesmo tamanho.

Figura 7 Mudanças estruturais no anel em diferentes momentos do processo de conformação e nos anéis acabados

(a) 45s; (b) 205; (c) 350s; (d) anel acabado simulado; (e) peça de anel realmente acabada

2.1 Influência da temperatura inicial do anel no resultado da laminação

Em combinação com a natureza do aço inoxidável 40Cr13 e a temperatura real de forjamento durante a produção, foram selecionados quatro grupos de temperaturas iniciais do anel: 1000, 1100, 1200 e 1300 °C. Este artigo assume que os demais parâmetros permanecem inalterados nas condições de análise de simulação do anel de aço inoxidável 40Cr13.

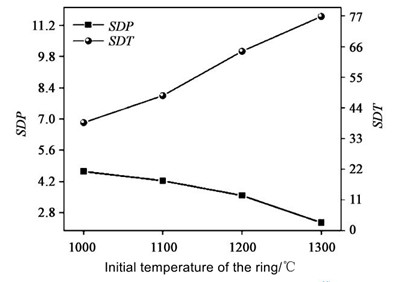

O SDP e SDT de diferentes peças do anel na temperatura inicial após a laminação são mostrados na Fig. Pode-se observar a partir disso que à medida que a temperatura inicial das peças do anel aumenta, o desvio padrão do alongamento equivalente das peças do anel após a laminação diminui gradualmente. Em contraste, o desvio padrão da temperatura aumenta gradualmente porque a mobilidade do metal melhora à medida que a temperatura de laminação aumenta. A permeabilidade do forjamento continua a melhorar, de modo que o alongamento equivalente na superfície das peças do anel diminui enquanto o alongamento equivalente no centro aumenta. A deformação equivalente na superfície do anel é reduzida enquanto a deformação equivalente no centro aumenta; portanto, à medida que a temperatura inicial do anel aumenta, a uniformidade da distribuição da deformação equivalente do anel após a laminação também melhora.

Fig. 8 Variação de SDP e SDT em diferentes temperaturas iniciais das peças do anel

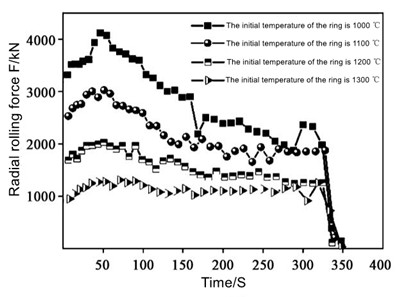

Fig.9 Variação da força de laminação radial durante a laminação em diferentes temperaturas iniciais dos anéis

No entanto, o desvio padrão da temperatura do elemento de anel após a laminação aumenta, o que se deve ao seguinte motivo: À medida que a temperatura inicial do elemento de anel aumenta, a temperatura na superfície do elemento de anel diminui durante o processo de laminação, enquanto a temperatura no centro do elemento anelar diminui menos, o que leva a uma maior diferença de temperatura entre a superfície e o interior do elemento anelar.

A Figura 9 mostra a mudança na força de laminação radial em diferentes temperaturas iniciais do anel. Pode-se observar na Figura 9 que a força máxima de laminação radial necessária no processo de laminação diminui à medida que a temperatura inicial do anel aumenta, o que se deve aos seguintes motivos: com o aumento da temperatura, a mobilidade do metal torna-se melhor, a resistência à deformação do o anel diminui e a plasticidade é melhorada ainda mais, de modo que a força de laminação necessária para o processo de laminação é reduzida à medida que a temperatura inicial do anel aumenta. E diminui.

Em resumo, com o aumento da temperatura inicial das peças do anel, a laminação das peças do anel é melhorada com o efeito correspondente do desvio padrão da deformação e da força de laminação radial. No entanto, o desvio padrão da temperatura é reduzido. Ao mesmo tempo, uma temperatura muito alta leva ao desperdício de recursos, por isso é importante considerar de forma abrangente a seleção de peças do anel com uma temperatura inicial de 1100°C.

2.2 Influência da velocidade do rolo motor no resultado da laminação

Sob a condição de que outros parâmetros permaneçam inalterados e combinados com a experiência real de produção, a velocidade do rolo de acionamento foi definida em 16, 20, 24 e 30 rpm.-1 analisar sua influência na laminação de anéis.

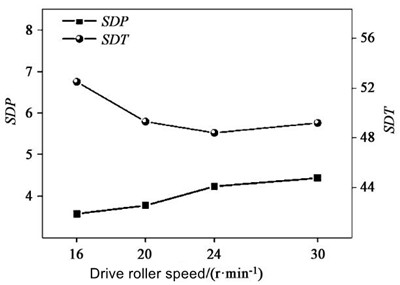

Após a laminação, SDP e SDT em diferentes velocidades do rolo motor são mostrados na Fig. Pode ser visto na Figura 10 que o desvio padrão do alongamento equivalente dos anéis laminados aumenta gradualmente com o aumento da velocidade do rolo de acionamento. Isso ocorre porque à medida que a velocidade do rolo de acionamento aumenta, a velocidade de rotação dos anéis aumenta, o número de cortes aumenta na mesma velocidade de alimentação do rolo central e o alongamento equivalente das superfícies do anel aumenta. A deformação dos anéis internos é relativamente pequena. Isso significa que os anéis interno e externo possuem os mesmos rolos centrais. A deformação equivalente na superfície do anel aumenta enquanto a deformação interna é relativamente pequena. Portanto, a diferença entre o alongamento equivalente nas superfícies interna e externa do elemento de anel é maior, o que aumenta o desvio padrão do alongamento equivalente do elemento de anel.

Fig. 10 Variação de SDP e SDT de elementos de anel em diferentes velocidades dos rolos de acionamento

À medida que a velocidade do rolo motor aumenta, o desvio padrão da temperatura após a laminação diminui gradualmente. Contudo, se a velocidade do rolo de acionamento for 30 rpm,-1o desvio padrão da temperatura do anel aumentará, pois à medida que a velocidade do rolo de acionamento aumenta, o calor da deformação plástica do anel aumenta e, devido ao atrito, é gerada uma certa quantidade de calor, que compensa a perda de calor, de modo que a temperatura do anel seja distribuída de maneira mais uniforme. No entanto, a 30 rpm-1Devido à alta velocidade do rolo de acionamento, o tempo de contato entre o anel e o rolo aumenta, e a dissipação de calor na borda do anel ocorre mais rapidamente, fazendo com que a temperatura da superfície do anel caia mais rapidamente, resultando em distribuição desigual de temperatura .

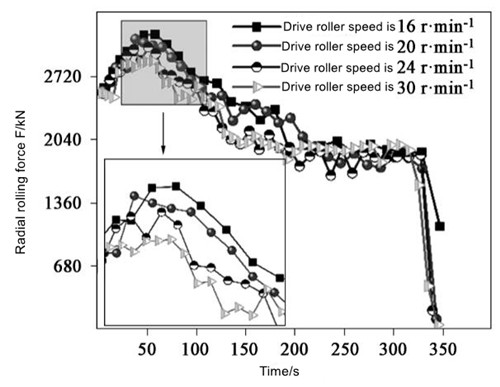

A Figura 11 mostra a mudança na força de laminação radial da peça do anel em diferentes velocidades do rolo motor. Pode ser visto na Figura 11 que à medida que a velocidade do rolo de acionamento aumenta, a força máxima de laminação da peça do anel diminui gradualmente no processo de laminação. A razão para isto é que à medida que a velocidade do rolo de acionamento aumenta, a velocidade de rotação da peça do anel também aumenta e com a mesma velocidade de alimentação do rolo central, a força de laminação necessária para a peça do anel diminui.

Figura 11 Curva de mudança da força de laminação radial em diferentes velocidades do rolo motor

Ao analisar diferentes partes do anel de velocidade do rolo de acionamento do desvio padrão de alongamento equivalente, desvio padrão de temperatura e mudanças de força de rolamento radial, a velocidade do rolo de acionamento de 20 rpm deve ser considerada de forma abrangente-1 sob o desempenho de todos os aspectos do relativamente mais apropriado, então acione a velocidade do rolo 20r.min-1.

2.3 A influência da velocidade de aumento do diâmetro externo no resultado da laminação

Desde que os outros parâmetros permaneçam inalterados, são selecionados 4 grupos de velocidades crescentes de DE: 3,6, 4,6, 5,6 e 6,6 mm.s-1e seus efeitos na laminação de anéis são analisados.

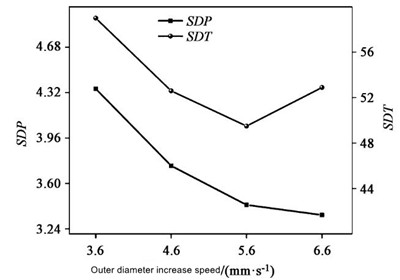

SDP e SDT em diferentes taxas de aumento do diâmetro externo são mostrados na Fig. Na Figura 12, pode-se observar que o desvio padrão do alongamento equivalente dos anéis laminados diminui à medida que aumenta a taxa de aumento do diâmetro externo. Isso ocorre porque à medida que a velocidade de aumento do diâmetro externo dos anéis aumenta, a permeabilidade de forjamento dos anéis torna-se melhor, de modo que o alongamento equivalente da superfície do anel diminui e o alongamento equivalente do anel aumenta, de modo que o desvio padrão do alongamento equivalente de os anéis diminuem à medida que a velocidade crescente do diâmetro externo aumenta e o alongamento equivalente dos anéis aumenta. Portanto, o desvio padrão do alongamento equivalente do anel laminado é reduzido à medida que a taxa de aumento do diâmetro do anel aumenta.

Figura 12 Variação do SDP e SDT dos anéis com diferentes velocidades ao aumentar o diâmetro externo do anel

O desvio padrão da temperatura do anel laminado diminui gradualmente à medida que a velocidade do diâmetro externo do anel aumenta, mas aumenta novamente após 5,6 mm/s.-1; A razão é: À medida que a taxa de aumento do diâmetro externo do anel aumenta, o avanço por revolução do anel aumenta, o que aumenta o calor da superfície externa do anel, o que gera tensão, enquanto a dissipação de calor interna é menor, então o padrão o desvio da temperatura do anel diminui gradualmente; entretanto, se a taxa de aumento do diâmetro externo do anel exceder 5,6 mm.s,-1a taxa de avanço por rotação do anel é muito grande, o que resulta em um desenvolvimento mais rápido de calor, que é difícil de dissipar para o exterior e, portanto, a distribuição de temperatura do anel torna-se irregular após a laminação.

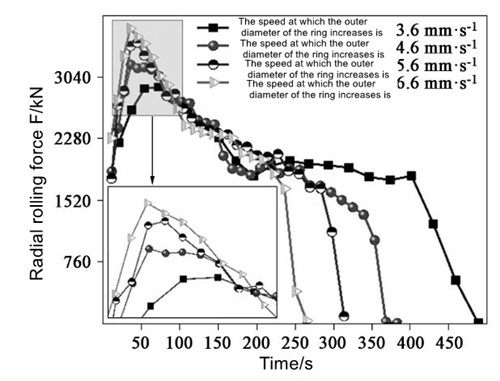

Figura 13: Com diferentes diâmetros externos do anel, a força de rolamento radial muda com o aumento da velocidade. Conforme mostrado na Figura 13, à medida que a velocidade do anel aumenta, a força de rolamento radial necessária também aumenta. A razão para isso é: à medida que a velocidade do diâmetro externo do anel aumenta, a quantidade de avanço por rotação do anel aumenta, o que encurta o tempo geral do processo de laminação e, portanto, aumenta a força de laminação radial necessária para completar a laminação.

Fig.13 Diferentes diâmetros externos do anel aumentam a taxa de mudança da força de rolamento radial

Levando em consideração o desvio padrão da deformação equivalente, o desvio padrão da temperatura e a mudança da força de laminação radial das peças do anel após a laminação, a velocidade de aumento do diâmetro externo é de 5,6 mm/s.-1 é assumido.

3. Análise e verificação de parâmetros

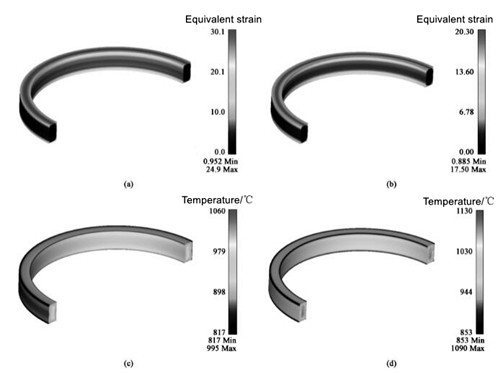

A otimização dos parâmetros acima resulta nos seguintes resultados de otimização: A temperatura inicial da peça do anel é 1100 °C, a velocidade do rolo de acionamento é 20 rpm.-1e a velocidade de aumento do diâmetro externo da peça do anel é de 5,6 mm.s-1. A Fig. 14 compara as peças de anel acabadas antes e depois da otimização. Pode ser visto na Fig. 14 que a distribuição de temperatura e a deformação equivalente da peça de anel acabada otimizada são mais uniformes do que antes da otimização. A força máxima de rolamento cai de 4.250 kN antes da otimização para 5,6 mm.s-1e a força máxima de rolamento diminui de 4.250 kN antes da otimização para 4.650 kN. A força máxima de rolamento foi reduzida de 4.250 kN antes da otimização para 3.580 kN, o que representa uma grande melhoria.

Figura 14 Comparação dos anéis acabados antes e depois da otimização

(a) Antes da otimização, deformação equivalente; (b) Após otimização, deformação equivalente; (c) Antes da otimização, temperatura; (d) Após otimização, temperatura

De acordo com os resultados de otimização dos parâmetros acima, dois tipos de tamanhos de anéis acabados são produzidos por Indústria de tubos Yaang Co., limitada. são selecionados, o tamanho do anel em branco é projetado e o processo de otimização acima é selecionado sob a curva de laminação de 4 estágios. Os parâmetros específicos estão listados na Tabela 3.

Os resultados de laminação mostram que a distribuição de deformação equivalente e a distribuição de temperatura das duas partes do anel são mais uniformes, a forma é mais regular e menos elíptica. Ao medir o tamanho das peças do anel laminado, a precisão dimensional do anel 1 e do anel 2 é de 0,37% e 0,24%, e o erro de diâmetro é inferior a 15 mm.

4. Conclusão

(1) O desenho da curva de laminação de quatro estágios. Com base nesta curva de laminação, a taxa de crescimento do anel permanece inalterada no estágio de laminação principal, e a taxa teórica de crescimento do anel permanece a mesma após a laminação. O formato do anel é regular e a elipticidade é baixa.

(2) Otimizar a temperatura inicial da parte do anel, a velocidade do rolo de acionamento e a velocidade de aumento do diâmetro externo da parte do anel usando o método variável de controle e analisar de forma abrangente o desvio padrão da variação equivalente da parte do anel , o desvio padrão da temperatura e a mudança da força de rolamento radial, para então determinar os parâmetros otimizados: A temperatura inicial da parte do anel é 1100 °C, a velocidade do rolo de acionamento é 20 rpm.-1e a velocidade de aumento do diâmetro externo da parte do anel é de 5,6 mm.s-1.

Tabela 3: Parâmetros para laminação de anéis

| parâmetro | Anel 1 | Anel 2 |

| Anel acabado DF ×BF ×HF/(mm × mm × mm) | 3255×257,5×215 | 2404 × 98,0 × 194 |

| Anel em branco D0 ×B0 ×H0/(mm × mm × mm) | 1801 × 367,5 × 315 | 1077×182,5×244 |

| Temperatura inicial do anel/℃ | 1100 | |

| Velocidade do rolo de acionamento/(rpm-1) | 20 | |

| Aumente a velocidade do diâmetro externo do anel/(mm·s-1) | 5.6 |

(3) A tensão global equivalente e a distribuição de temperatura dos anéis otimizados são melhores do que antes da otimização. Com base no tamanho do anel acabado existente, a verificação de laminação simulada foi realizada e os resultados mostraram que o desempenho geral e a precisão dos anéis laminados otimizados também foram excelentes.