Este artigo apresenta um método para projetar um processo de forjamento para anéis de paredes finas feitos da liga Haynes 230. O programa de processo apropriado é selecionado através de simulação numérica. A produção real verifica se os produtos são fabricados de acordo com o método de processo preferido para garantir que o tamanho do anel e os indicadores de desempenho atendam aos padrões de pedido do usuário. Isso reduz o consumo de material e reduz efetivamente o grau de deformação das peças após a conclusão.

1. Introdução

Haynes 230 é um material de liga Ni-Cr-W de alta temperatura desenvolvido nos EUA no século XX. O material tem bom desempenho em altas temperaturas, é resistente à corrosão e durável em condições de altas temperaturas. Na prática de produção real, o material é resistente à deformação e muito sensível à temperatura de forjamento. Uma temperatura de forjamento inadequada pode facilmente levar a erros de forjamento ou deficiências de desempenho, ou a rachaduras e outros defeitos. A oferta interna é atualmente relativamente baixa.

A liga Haynes 230 é usada em motores de combustão interna e na posição de câmara de combustão. A posição da estrutura do molde da peça para modelagem em chifre, a diferença de tamanho na extremidade é grande, a espessura da parede é fina e o volume do tarugo forjado é diferente em locais diferentes. Os requisitos de projeto para o processo de laminação de anéis são elevados. Para melhorar a competitividade dos produtos no mercado internacional, devemos garantir que os forjados atendam às necessidades da base de usuários sob a premissa de reduzir o uso de matérias-primas.

2. Condição forjada

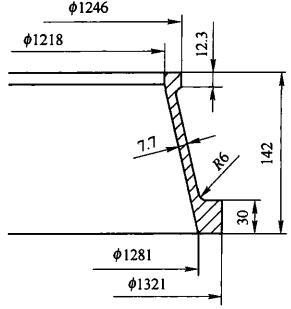

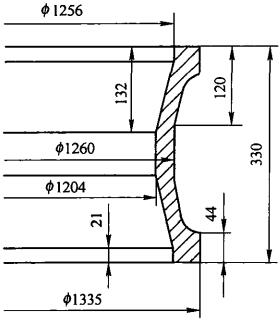

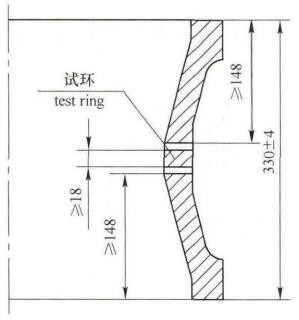

Os usuários exigem entrega nas condições mostradas na Figura 1. Esta peça é uma peça de parede fina e a extremidade grande possui a borda de montagem. A diferença de peso entre as duas extremidades da altura da unidade das peças chega a três vezes. O nível de complexidade é muito alto. Dado o baixo desempenho de fluxo do processo de forjamento do material da liga Haynes 230, o processo de projeto para a extremidade pequena do forjamento é razoável para aumentar a vantagem de preço. O projeto do forjamento é mostrado na Figura 2.

Figura.1 Diagrama de condições de entrega

Figura 2: Diagrama de condições de forjamento

3. Análise das dificuldades do processo

O forjamento é projetado para ser distribuído simetricamente na direção da altura. No entanto, a diferença entre o volume da altura unitária nas duas posições da face final e o volume da altura unitária na posição da cintura é grande (até 1,5 vezes). Durante a laminação, o tarugo do anel é laminado. O material da parte da cintura deve fluir para ambas as extremidades para preencher as duas cavidades das extremidades. A liga de alta temperatura tem baixa fluidez. Portanto, tarugos adequados precisam ser projetados para reduzir a quantidade de fluxo de material nos diâmetros interno e externo das dimensões do forjamento no processo de laminação final para atingir o tamanho desejado. Ao mesmo tempo, o tarugo deve preencher completamente as cavidades do molde.

Os usuários têm requisitos técnicos mais elevados para peças forjadas que exigem tamanho de grão superior a 4. A liga Haynes 230 é um material cristalino grosso, a temperatura de tratamento da solução é de 1187-1224°C. Para garantir que o tamanho do grão das peças forjadas após o tratamento térmico atenda aos requisitos padrão do usuário, o tamanho do grão no estado forjado deve ser de 6 a 8 graus.

4. Desenho do programa tecnológico

Para garantir que a cavidade no forjamento seja completamente preenchida, o projeto do anel em branco deve garantir que o volume do material em ambas as extremidades do tarugo atenda aos requisitos para o volume da cavidade de forjamento em ambas as extremidades da peça laminada. Ao mesmo tempo, com grandes alturas de forjamento e espessuras de parede finas, a temperatura deve cair muito rapidamente durante o forjamento. Portanto, métodos apropriados de preservação do calor devem ser usados para garantir que não ocorram rachaduras, rugas ou outros defeitos de forjamento durante o forjamento do tarugo.

Combinado com as propriedades de forjamento do material da liga Haynes 230, ocorrem facilmente rachaduras na liga durante o forjamento livre. Portanto, a temperatura de aquecimento deve ser aumentada durante o forjamento aberto. Para atender simultaneamente aos requisitos de desempenho do forjamento, a temperatura de aquecimento deve ser reduzida durante o processo de laminação final. A temperatura mais baixa pode causar alguma deformação para manter as propriedades desejadas da forja.

4.1 Método de boleto aberto

A temperatura de aquecimento nesta fase é regulada para 1180 °C. Esta temperatura está próxima da temperatura da solução sólida da liga Haynes 230. A esta temperatura, a plasticidade do tarugo é melhor e, desde que se consiga um maior grau de deformação, não ocorrem fissuras ou outros defeitos. Ao utilizar fibras de silicato de alumínio cobrindo a superfície do tarugo, o calor do tarugo pode ser preservado por um longo período de tempo.

4.2 Fase de pré-laminação e divisão

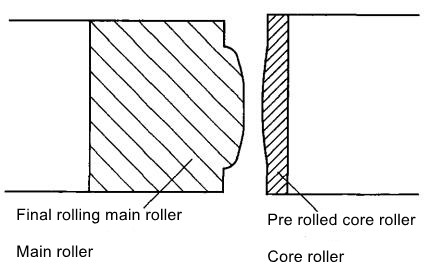

Para que o volume do bloco de forjamento de cada peça atenda aos requisitos de formação de forjamento, o material do bloco deve ser transferido para as extremidades do bloco, de modo que o volume nas duas extremidades seja grande e o volume da cintura é pequeno. A fluidez do material de liga resistente a altas temperaturas é geralmente baixa. Portanto, para garantir que o material seja transferido do bloco em direção às extremidades do bloco, o dimensionamento das cavidades da matriz de desbaste é feito conforme mostra a Figura 3.

Fig.3 Matriz para pré-laminação

Ao mesmo tempo, os raios principais e os raios centrais são formados a partir do bloco de extrusão e o material é transferido para as extremidades do bloco para garantir que o volume do material nas extremidades do bloco atenda aos requisitos de forjamento e conformação. Ao mesmo tempo, a superfície externa do lingote pré-laminado corresponde à superfície de laminação final dos raios principais, melhorando assim a estabilidade do processo de laminação final do lingote e garantindo que um maior grau de deformação seja alcançado no processo de laminação final em uma única queima.

4.3 Fase final de rolagem

Para garantir as características de forma do forjamento após a moldagem, nesta etapa a temperatura de aquecimento do tarugo é ajustada para 1150°C. Isto garante uma deformação de rolamento superior a 30%.

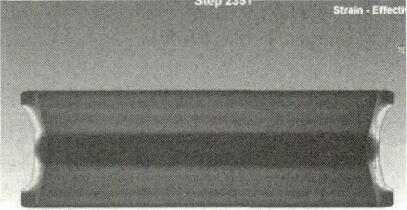

De acordo com o programa de desenvolvimento de fluxo de processo acima, o software de simulação de deformação é usado para simular o processo de forjamento e moldagem. O diâmetro interno do tarugo pré-laminado se ajusta completamente à superfície do molde, o diâmetro externo basicamente se ajusta. Medir o volume de cada parte do tarugo atende fundamentalmente às expectativas em relação à distribuição do volume de material. O tarugo final preenche completamente a cavidade do molde e simula a condição do molde conforme mostrado na Figura 4.

Figura 4: Resultados da simulação do processo de laminação

5. Produção experimental de forjamento

O peso do forjamento é de 350 kg. Através de simulação numérica, foi determinado que o processo de laminação necessita de uma força de laminação radial de 260 t, combinada com a capacidade real dos equipamentos da empresa. Portanto, na produção amostral da prensa hidráulica 63MN e da linha de produção do laminador de anéis DK53K-700/6004500/1000 em nossa empresa, os parâmetros do equipamento foram listados na Tabela 1 e na Tabela 2.

A condição do forjamento após a laminação é mostrada na Fig. 5, e o tamanho do forjamento atende aos requisitos do desenho do forjamento.

Tabela 1: Parâmetros da prensa hidráulica 63 MN

| Altura máxima de forjamento/mm | Pressão máxima de forjamento/kN | Precisão de forjamento/mm |

| 1500 | 25.000 | ±1 |

Tabela 2 Parâmetros do moinho de anéis DK53K-700/600^500/1000

| Diâmetro máximo de laminação/mm | Altura máxima de rolamento/mm | Peso máximo de rolamento/kg | RáForça de rolamento do mostrador/t | Força de rolamento axial/t | Precisão de rolamento/mm |

| 4500 | 1000 | 10.000 | 700 | 700 | ±1 |

Os parâmetros de tratamento térmico das peças forjadas estão listados na Tabela 3.

Tabela 3 Parâmetros de tratamento térmico de peças forjadas

| Método de tratamento térmico | Temperatura de aquecimento | Método de resfriamento |

| Solução fixa | 1187°C | Refrigerado a ar |

Figura 5: Condição de forjamento

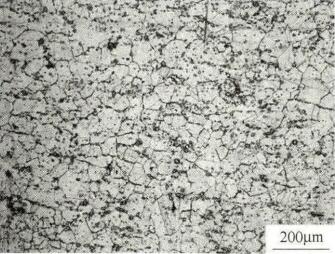

A organização do forjamento e o local de amostragem para testes de desempenho são mostrados na Figura 6, a organização para testes de alto rendimento é mostrada na Figura 7.

Fig. 6 Representação esquemática do local de amostragem

Fig. 7 Foto de alta ampliação