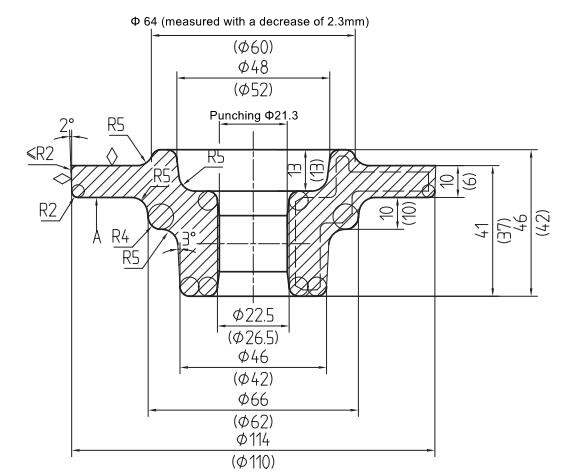

Produzimos material de peça de flange de aço 45#; a principal tecnologia de processamento é forjamento + têmpera + torneamento em desbaste + torneamento fino + galvanização + rolamentos. O blank forjado da peça é mostrado na Figura 1, e o forjado apresenta uma grande diferença de espessura entre o interior e o exterior.

Produzimos um lote de cerca de 500 peças forjadas de flange para têmpera. O processo de revenido é: têmpera à temperatura de isolamento de 825 °C, tempo de manutenção de 85 minutos, meio de têmpera com solução salina de NaCl a 10%, resfriamento em salmoura por 15 segundos, revenido por 4 horas, temperatura de revenido de 520 °C – 530 °C, tempo de retenção 2,5 horas. O lote de peças forjadas apresentou um grande número de rachaduras após o revenido.

A Figura 2 mostra as fissuras para cima e para baixo na face de paredes finas do forjamento. Pode-se observar que as fissuras estão distribuídas em círculo ao longo da face de parede fina do flange. Rachaduras apareceram na face final de parede fina e se estendem por toda a face final de parede fina. Segundo as estatísticas, 274 peças forjadas apresentaram trincas após o revenido, representando uma taxa de refugo superior a 50%, o que afeta seriamente a produção e o processamento subsequentes.

Figura 1: Mapa da peça bruta de forjamento do flange

Figura 2 Flange forjado em bruto após revenimento de fissuras

1. Análise experimental

Para garantir a produção posterior, as trincas que aparecem após o revenido são analisadas para o lote de flanges forjados.

1.1 Análise de materiais

As matérias-primas de aço 45# devem atender ao padrão S78002-2016 exigido por nossa fábrica. Sua composição química padrão está listada na Tabela 1.

A composição química das peças forjadas testadas neste lote é mostrada na Tabela 2.

Comparando a composição química do aço 45# da Tabela 2 com o padrão da Tabela 1, pode-se observar que a composição química do lote de flanges forjados atende aos requisitos.

1.2 Teste de dureza

Após o revenido, a dureza dos flanges forjados deve ser de 25 HRC – 30 HRC. Faça um forjamento com rachaduras e teste a dureza na superfície final de parede fina. O resultado é 26,5 HRC e, portanto, atende aos requisitos do processo.

1.3 Análise metalográfica

O forjamento mostrado na Figura 2 é serrado perpendicularmente à direção da fissura para análise metalográfica; os resultados são mostrados na Figura 3.

Conforme mostrado na Figura 3, a organização da matriz longe da trinca é a seguinte: sonita temperada, classe 1, de acordo com os requisitos da norma nacional GB 13320-2007 para organização de revenido de aço temperado. Nenhuma organização de descarbonetação é observada próximo à trinca, indicando que a trinca não ocorre antes da têmpera, mas deveria ocorrer durante a têmpera; em combinação com a morfologia macroscópica da fissura, a fissura é uma fissura de têmpera.

Figura 3: Disposição das superfícies das fissuras

Tabela 1 Composição química do aço 45# de acordo com S78002 (porcentagem em peso)

| Grau | C | Si | Mn | P | S | Cr | Não |

| aço 45# | 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | ≤ 0,025 | 0,015-0,030 | ≤ 0,20 | ≤ 0,30 |

| Mo | Cu | v | Al | Ti | Não. | b | |

| ≤ 0,03 | ≤ 0,20 | ≤ 0,02 | 0,015-0,045 | ≤ 0,01 | ≤ 0,030 | ≤ 0,0008 |

Tabela 2: Composição química do aço 45# para forjados endurecidos

| A unidade de O, N, H é ppm, a unidade de outros elementos é% em peso. | |||||||

| C | Si | Mn | P | S | Cu | Não | Cr |

| 0,49 | 0,22 | 0,67 | 0,011 | 0,018 | 0,075 | 0,028 | 0,09 |

| Ti | v | Al | b | Mo | Não. | b | Sn |

| <0,001 | <0,005 | 0,016 | <0,0005 | 0,017 | <0,005 | <0,005 | <0,002 |

| Como | Sb | Pb | Bi | Ó | N | H | |

| 0,01 | 0 | 0,0013 | 0 | 7h25 | 49,7 | 0,001 | |

2. Discussão

Através da análise acima, pode-se observar que as trincas no lote de forjamento após o revenido são devidas principalmente à têmpera. O revenido de peças forjadas é um processo de tratamento térmico, aquecimento e resfriamento resultante da expansão e contração térmica e mudança de fase do tecido. Quando há diferenças no volume específico dos tecidos novos e antigos, ocorrem inevitavelmente alterações de volume. Atenção especial deve ser dada às peças na superfície durante o processo de resfriamento. Devido à existência de diferenças de temperatura no núcleo, aliadas à organização de mudanças de fase de não simultaneidade e diferentes variáveis de fase, as mudanças de volume das peças de aço na superfície e no núcleo não podem ser sincronizadas, resultando em tensões internas.

De acordo com a causa e o mecanismo, as tensões internas podem ser divididas em dois tipos: tensões térmicas e tensões teciduais. As tensões térmicas referem-se ao rápido resfriamento de peças de aço em estado de expansão térmica. Durante o resfriamento, diferentes peças encolhem em diferentes volumes ao mesmo tempo, criando tensões térmicas. A tensão do tecido refere-se à transformação da austenita em martensita que ocorre à medida que as peças esfriam. O volume específico da martensita é maior que o volume específico da austenita. Devido à capacidade de resfriamento de diferentes partes, partes iguais apresentam diferentes dinâmicas de transformação tecidual, o que faz com que a transformação da organização austenítica em martensítica ocorra em taxas diferentes, e a transformação de diferentes partes não ocorra simultaneamente. As tensões internas são o efeito combinado do estresse térmico e da tensão do tecido.

Quando se trata de flanges forjados, existem grandes diferenças de espessura entre as peças individuais. A espessura do furo de fixação do forjamento é muito maior que a da parede fina externa. Como pode ser visto na figura, a espessura da parede fina na parede fina é de apenas 10 mm. A têmpera pode extinguir completamente a parede fina na parede fina. Durante a têmpera, o resfriamento e a transformação da martensita ocorrem primeiro em paredes finas devido ao resfriamento mais rápido. Perto do furo interno, a espessura é maior, a dissipação de calor e o resfriamento são mais lentos, seguidos pela transformação da martensita. Devido à grande diferença de tamanho entre os dois, é criada uma grande tensão interna. Se a tensão interna exceder a resistência à ruptura do forjado, ocorrerão rachaduras no forjado. Um tipo de aço é temperado no mesmo meio. Aumentos perigosos da seção transversal ocorrem durante a têmpera. Os tamanhos de fissuras do aço 45# variam de 5 mm a 11 mm. O forjamento tem paredes finas com espessura de 10 mm e apresenta formação de trincas na área do tamanho da trinca. Rachaduras aparecem facilmente durante a têmpera ou revenido.

3. Medidas de melhoria

Através da análise acima, para forjamentos de flange, é possível adotar o método de aumentar a espessura da parede fina, reduzindo a diferença de espessura entre o interior e o exterior do forjamento, e promovendo a organização interna e externa da taxa de transição de têmpera para reduzir a taxa de rachaduras causadas pela têmpera para reduzir e reduzir a taxa de rejeição. No entanto, a peça bruta forjada é baseada nas peças do produto para adicionar folga e design; a estrutura das peças determina sua estrutura geral. Aumentar a tolerância de parede fina da peça, por um lado, aumenta o custo das matérias-primas, o que acarreta maiores custos de produção dos forjados; por outro lado, isto leva a um aumento significativo na carga de trabalho de usinagem subsequente, o que reduz a eficiência da produção. Portanto, não é desejável melhorar o processo de têmpera apenas aumentando a adição na parede fina da peça. Precisamos mudar a perspectiva do processo de revenido e, assim, melhorar a taxa de qualificação do revenido.

Devido à baixa temperabilidade do aço 45#, a salmoura é comumente usada como meio de têmpera para garantir dureza e organização de revenido qualificadas. Devido à estrutura especial do forjamento, o uso de salmoura como único meio de têmpera pode atender aos requisitos de dureza e organização, mas a ocorrência de trincas de têmpera não pode ser evitada.

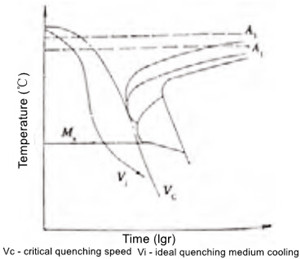

A fim de reduzir a fissuração durante a têmpera, do ponto de vista das propriedades de resfriamento, é desejável que o meio de têmpera tenha uma taxa de resfriamento mais lenta no estágio inicial de resfriamento para evitar contrações acentuadas e distorções de flexão no estado austenítico e super-resfriado da peça de trabalho porque o a taxa de resfriamento é muito rápida. Na austenita super-resfriada, região mais instável (curva de transformação perlítica do nariz, 600 °C – 400 °C), o resfriamento rápido é desejável para evitar a ocorrência de transformação perlítica. Espera-se também que ocorra a zona de transformação martensítica (ponto Ms abaixo). Quanto mais lenta a taxa de resfriamento, melhor as tensões criadas pela transformação martensítica podem ser aliviadas pela expansão do volume para evitar rachaduras e reduzir a deformação. A Figura 4 mostra a curva de resfriamento do meio de têmpera ideal. No entanto, como a estabilidade da austenita de diferentes aços difere em termos de super-resfriamento e do tamanho e formato reais da peça de trabalho, os requisitos para um meio de têmpera adequado para diferentes aços ao mesmo tempo são irrealistas, portanto não existe um meio de têmpera ideal.

Fig.4 Curva de resfriamento do meio de têmpera ideal

No entanto, é possível usar uma têmpera que se aproxime do meio de resfriamento ideal de têmpera de mídia dupla para têmpera. Na têmpera de meio duplo, a peça aquecida é primeiro temperada na capacidade de resfriamento do meio mais forte quando a temperatura da peça cai para a “temperatura do nariz” inferior à temperatura da curva C e, em seguida, temperada na capacidade de resfriamento mais fraca do meio para obter ainda mais organização fria e martensítica.

Portanto, um novo processo de revenimento foi desenvolvido para forjamento, no qual a temperatura de têmpera e retenção é de 820 °C, o tempo de retenção é de 60 minutos, o meio de têmpera é 10% de salmoura NaCl e óleo de têmpera, a temperatura da salmoura é de 20 °C. – 40 °C, a temperatura do óleo de têmpera é de 30 °C – 60 °C, a salmoura é resfriada por 3-5 segundos e depois colocada rapidamente no resfriamento do óleo de têmpera, revenido em 4 horas, a temperatura de revenido é de 520 °C – 530°C, o tempo de espera é de 2, é de 5 horas. Em comparação com o processo original, a principal mudança no novo processo de revenimento é o meio de têmpera, que foi alterado de uma solução salina única para um meio duplo água-óleo. Isto pode ser feito resfriando rapidamente a salmoura na zona de alta temperatura para evitar a decomposição da austenita super-resfriada. A menos de 400°C, a transferência para óleo para resfriamento lento pode ocorrer imediatamente para reduzir as tensões de têmpera e evitar trincas de têmpera.

Por têmpera em mídia dupla no primeiro lote de 200 peças de teste, seguida de torneamento em desbaste, apenas 9 peças apresentaram trincas e a taxa de qualificação de revenido foi superior a 95%. A aparência das 9 peças pode estar relacionada à habilidade dos trabalhadores (nota: as peças forjadas são temperadas com dois médiuns no fabricante terceirizado). Na têmpera com dois meios, o tempo de permanência da peça no primeiro meio é um parâmetro crítico. Se o primeiro meio permanecer por muito tempo, ele se tornará uma têmpera de fluido único e não poderá reduzir a deformação e evitar rachaduras. Se o segundo meio for adicionado muito cedo, a temperatura da peça ainda será alta e a taxa de resfriamento do meio será lenta. Durante o processo de resfriamento, ocorre uma transformação tecidual não martensítica. Como as peças forjadas de teste são endurecidas no fabricante terceirizado, o tempo de resfriamento na salmoura é de apenas 3-5 segundos. Portanto, devido a fatores humanos na operação, os trabalhadores não podem garantir com absoluta precisão que cada peça forjada permaneça na salmoura durante o período de resfriamento. Esperar mais resultará em rachaduras no forjamento. Portanto, requisitos adicionais estritos devem ser impostos aos procedimentos operacionais.

4. Conclusão

Ao analisar as causas de trincas no revenido de forjamento de flanges, este artigo propõe medidas de melhoria adequadas. As conclusões específicas são as seguintes:

- (1) A diferença na espessura do forjamento é grande, por isso é fácil rachar durante o revenido e rachar durante a têmpera.

- (2) O uso de têmpera de fluido duplo água-óleo para reduzir as tensões internas de têmpera pode reduzir rachaduras de têmpera e melhorar a taxa de qualificação deste tratamento de forjamento.