1. Conceito de fadiga e fratura

- Fadiga: Fadiga refere-se à mudança de desempenho de materiais metálicos quando submetidos a tensões ou deformações repetidas.

- Fratura por fadiga: Quando um material é submetido a tensões ou deformações cíclicas alternadas, o desenvolvimento gradual de defeitos internos e mudanças estruturais locais podem causar um declínio em suas propriedades mecânicas, levando em última análise a uma fratura completa do produto ou material. Este processo é conhecido como fratura por fadiga ou fadiga do metal.

É importante notar que a tensão que causa a fratura por fadiga é geralmente de baixa magnitude. Além disso, a fratura por fadiga é frequentemente caracterizada por sua natureza repentina, altamente localizada e sensibilidade a vários defeitos.

2. Classificação da fratura por fadiga

1. Fadiga de alto ciclo e fadiga de baixo ciclo

Fadiga de alto ciclo refere-se à fadiga que ocorre quando o nível de tensão que atua nas peças ou componentes é baixo e o número de ciclos de falha é superior a 100.000. Exemplos de produtos que normalmente apresentam fadiga de alto ciclo incluem molas, eixos de transmissão e fixadores.

Por outro lado, Fadiga de Baixo Ciclo refere-se à fadiga com alto nível de estresse e baixo número de ciclos de falha, geralmente menos de 10.000 vezes. Um exemplo de fadiga de baixo ciclo são os danos por fadiga em vasos de pressão e peças de turbinas.

2. Análise de tensão e deformação

A fadiga por deformação refere-se à fadiga de baixo ciclo com alta tensão e tempos de ciclo curtos.

Por outro lado, a fadiga por estresse é caracterizada por baixa tensão e altos tempos de ciclo e é conhecida como fadiga de alto ciclo.

Na prática, muitas vezes pode ser um desafio diferenciar entre estresse e fadiga por esforço.

Ambos os tipos podem ocorrer simultaneamente, o que é conhecido como fadiga composta.

3. Classificação de acordo com o tipo de carga

Fadiga por flexão, fadiga por torção, fadiga por tensão e compressão, fadiga por contato, fadiga por vibração, fadiga por atrito.

3. Características da fratura por fadiga

Macroscopicamente, o processo de trinca pode ser dividido em três estágios: origem da trinca, zona de propagação e zona de fratura transitória.

A origem da trinca refere-se à área na superfície com ranhuras, defeitos ou concentrações de tensão que servem como pré-condição para o início da trinca.

A zona de propagação da fadiga é caracterizada por uma seção relativamente plana onde a propagação da fadiga ocorre perpendicularmente à direção da tensão, resultando na formação de arcos de fadiga distintos, também conhecidos como marcas de praia ou marcas de concha.

A zona de fratura instantânea é onde a trinca de fadiga se estende rapidamente para resultar em uma fratura instantânea. A superfície da fratura apresenta marcas de deslizamento de metal e, em alguns casos, pode haver faixas radioativas e áreas de cisalhamento.

Microscopicamente, a característica típica da fratura por fadiga é o aparecimento de estrias de fadiga. Além disso, fenômenos de clivagem e quase-clivagem (termos usados em cristalografia para descrever pequenos planos vistos em imagens microscópicas) e características microestruturais, como covinhas, também podem estar presentes em algumas amostras microscópicas.

4. Características da fratura por fadiga

(1) A fratura por fadiga é caracterizada pela ausência de deformação plástica macroscópica óbvia durante o processo de fratura e normalmente não há sinais de alerta antes da fratura. Isso geralmente leva a falhas repentinas e prejudiciais de peças mecânicas.

(2) A tensão que causa a fratura por fadiga é geralmente baixa, frequentemente inferior à carga de tensão necessária para atingir o limite de escoamento sob condições de carga estática.

(3) Após uma falha por fadiga, é comum observar evidências claras do início da trinca, propagação e zonas finais de fratura na superfície da fratura.

5. Análise de caso

Uma motocicleta em uma fábrica sofreu uma falha mecânica após percorrer 2.000 km. Após a desmontagem e inspeção, descobriu-se que a biela do virabrequim do motor estava quebrada.

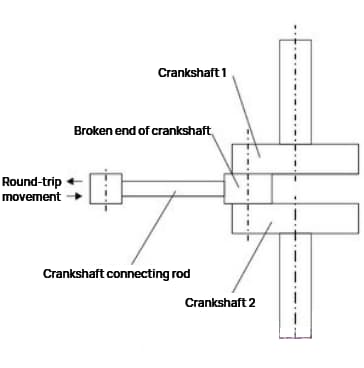

A biela, feita de 20CrMnTi, foi carburizada na superfície. O princípio de funcionamento da biela está representado na Figura 1, onde seu movimento alternativo aciona a rotação de dois virabrequins de acionamento.

20CrMnTi é uma liga de aço estrutural com teor de carbono de aproximadamente 0,2%, teor de manganês de aproximadamente 1% e teor de titânio de aproximadamente 1%. Este material é comumente usado para componentes de eixo e requer cementação.

Figura 1

1. Inspeção macro

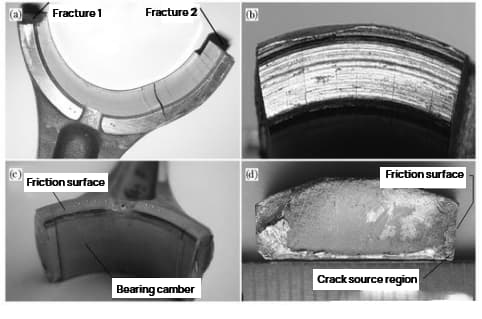

A biela defeituosa apresentava duas fraturas. Na curvatura do rolamento na extremidade da fratura da biela, muitas trincas paralelas à fratura são visíveis (Figura 3 (a)). Um lado da extremidade da fratura apresenta um forte traço de atrito (Figura 3 (b)), com profundidade de desgaste de 0,5 mm. Além disso, um traço de oxidação azul-acinzentado em alta temperatura pode ser visto em uma extremidade do arco do rolamento próximo ao lado de atrito (Figura 3 (c)).

A fratura 1 é relativamente lisa e plana com borda desgastada, e o arco de fadiga é visível no meio (Figura 3 (d)). Entretanto, nenhum arco de fadiga foi encontrado na fratura 2.

Figura 2

Figura 3

2. Análise por microscópio eletrônico de varredura

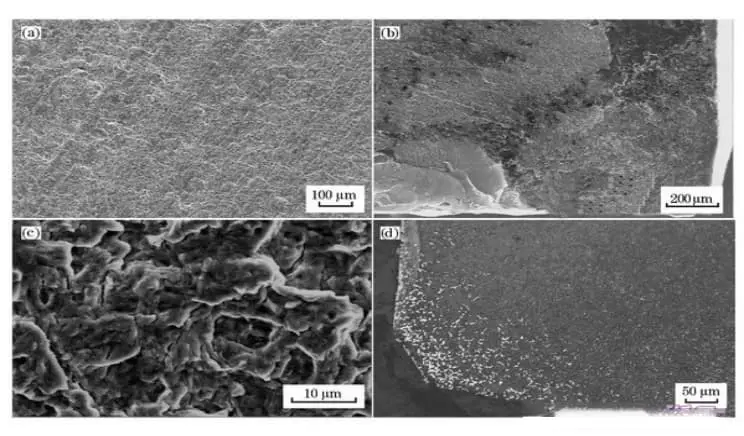

A Figura 4 (a) na Fratura 1 mostra um arco de fadiga sob um microscópio eletrônico de varredura. A tendência do arco permite a determinação da fonte de fadiga.

A fonte de fadiga está localizada no canto superior direito da Figura 4 (d). A ampliação local revela que a maioria dos tecidos finos na área de origem foram submetidos a desgaste, embora a característica da borda radial ainda seja visível (Figura 4 (b)).

A Figura 4 (c) mostra faixas de fadiga e trincas secundárias na zona de crescimento de fadiga.

Em contraste, a Fratura 2 exibe covinhas, mas não apresenta listras de fadiga. Pode-se deduzir que a Fratura 1 é a fratura primária e a Fratura 2 é uma fratura secundária.

Figura 4

3. Composição química

Retire amostras do corpo da biela e analise sua composição química, incluindo a fração de massa (%).

Os resultados da análise estão em conformidade com os requisitos de composição química especificados em GB/T3077-1999 para 20CrMnTi.

4. Análise de resultados

Com base nos resultados da inspeção, a composição química do material da peça com falha atende aos requisitos técnicos. No entanto, a extremidade quebrada da biela apresenta forte atrito em um dos lados.

Uma análise da extremidade do arco de rolamento próximo à superfície de atrito revelou a presença de um filme de óxido cinza-azulado, que é uma mistura de óxido de ferro preto (Fe3Ó4) e óxido de ferro vermelho (Fe2Ó3) formado em temperaturas acima de 400°C. Isso indica que o atrito entre a biela e o eixo de saída causou superaquecimento nesta área.

A análise SEM da superfície de fratura mostra que a fonte da trinca por fadiga estava no canto próximo ao filme de óxido, na região de alta temperatura. A combinação de oxidação superficial e alta temperatura aumenta a chance de geração de trincas e danos por fluência.

Além disso, o atrito leva a uma superfície metálica áspera, o que pode causar concentração de tensão superficial e aumentar a possibilidade de fadiga. A origem da fratura geralmente ocorre no ponto de tensão máxima de tração.

De acordo com a análise das forças que atuam na biela, a maior tensão de tração está presente na seção 1 da fratura, tornando-a suscetível à formação de trincas próximo ao canto da superfície de atrito. A presença de carbonetos grossos nesta área agrava o problema, pois perturba a continuidade da estrutura da matriz, acelera a formação e propagação de fissuras, reduz a resistência à fadiga e eventualmente leva à fratura por fadiga.

O excesso de carbonetos na superfície cementada da biela é resultado de um processo de cementação inadequado. A formação de carbonetos grosseiros e em blocos deve-se principalmente à alta concentração de carbono, que é mais provável de ocorrer em cantos vivos da peça, reduzindo significativamente sua vida útil.

Para evitar a formação de carbonetos grossos, é crucial controlar rigorosamente o potencial de carbono da atmosfera de cementação durante o processo de cementação. Isso ajudará a evitar o potencial excessivo de carbono, que leva à formação de carbonetos grossos na superfície da peça.

5. Conclusão

A fratura da biela do virabrequim é resultado de fratura por fadiga. A causa da fratura se deve ao forte atrito sofrido pela biela durante o uso, o que resulta em concentração de tensões locais e altas temperaturas, reduzindo a resistência à fadiga do material. A presença de carbonetos grandes e em forma de bloco nos cantos da superfície da biela acelerou ainda mais o crescimento e a propagação de trincas.

6. Melhoria

Reduzir a rugosidade das peças de fricção durante a fase de projeto pode reduzir a concentração de tensão e melhorar a resistência à fadiga das peças. Isto também ajudará a diminuir as altas temperaturas causadas pelo atrito e diminuirá o risco de danos por fluência.

Para melhorar o processo de cementação, é importante abordar a formação excessiva de carbonetos na superfície cementada da biela, causada por um processo de cementação inadequado. Os carbonetos grossos e em blocos são principalmente o resultado da alta concentração de carbono, que tem maior probabilidade de se formar nos cantos vivos da peça de trabalho e diminuir significativamente sua vida útil.

Portanto, o controle rigoroso do potencial de carbono da atmosfera de cementação durante o processo de cementação é essencial para evitar a formação de carbonetos grosseiros na superfície da peça devido ao potencial excessivo de carbono.

6. Métodos para melhorar o limite de fadiga ou resistência à fadiga dos materiais

Muitas vezes é um desafio modificar as condições de serviço das peças, por isso é essencial otimizar ao máximo o design das peças, começando pelos efeitos de superfície.

Ao evitar a concentração de tensões superficiais em materiais estruturais e peças mecânicas, o acúmulo de deslizamento de discordância é dificultado e a deformação plástica é restringida. Isso torna mais difícil a formação e o crescimento de trincas por fadiga, aumentando, em última análise, o limite de fadiga ou a resistência à fadiga.

1. Medidas para reduzir a concentração de estresse

No projeto, é aconselhável evitar cantos, furos e ranhuras quadrados ou pontiagudos. Nos casos em que o tamanho da seção muda repentinamente, como no ressalto de um eixo escalonado, recomenda-se usar um filete de transição com raio suficiente para reduzir a concentração de tensões.

Se o aumento do raio do filete de transição não for viável devido a restrições estruturais, ranhuras ou rebaixos mais finos poderão ser cortados no eixo de maior diâmetro.

Há uma concentração significativa de tensão na borda do cubo de encaixe e na superfície de encaixe do eixo. Para melhorar isso, uma ranhura de alívio de carga pode ser cortada no cubo e a parte de encaixe do eixo pode ser espessada para diminuir a folga de rigidez entre o cubo e o eixo, reduzindo a concentração de tensão na borda da superfície de encaixe.

Nas soldas de ângulo, a soldagem com canal resulta em uma concentração de tensão muito melhor em comparação com a soldagem sem canal.

Leitura relacionada: Lista completa de símbolos de soldagem

2. Melhorar a resistência superficial

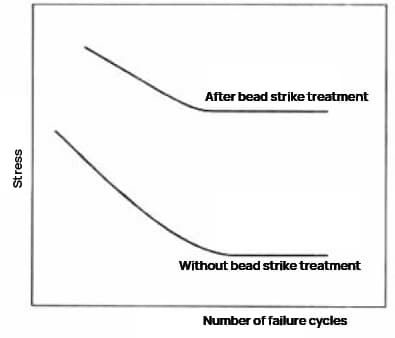

Para fortalecer a camada superficial dos componentes, métodos mecânicos como laminação e shot peening podem ser usados. Esses métodos formam uma camada de tensão de pré-compressão na superfície do componente, reduzindo a tensão de tração superficial que é propensa à formação de trincas e melhorando a resistência à fadiga. Outros métodos, como tratamento térmico e tratamento químico, como têmpera de alta frequência, cementação e nitretação, também podem ser usados.

Shot peening envolve o uso de pequenas esferas de aço com diâmetro de 0,1-1 mm para impactar a superfície da amostra em alta velocidade, removendo cantos afiados, rebarbas e outras concentrações de tensão. A superfície é comprimida a uma profundidade de 1/4-1/2 do diâmetro da esfera de aço, gerando tensão residual na superfície da peça e restringindo o crescimento de trincas por fadiga.

Tiro peening