Conceito de desempenho de fundição de liga: O desempenho da fundição refere-se à capacidade de uma liga ser fundida e produzir peças fundidas de alta qualidade.

Indicadores de desempenho de fundição de liga: Capacidade de enchimento (fluidez), encolhimento, oxidabilidade, segregação e absorção de gás, etc.

A qualidade do desempenho da fundição da liga impacta significativamente o processo de fundição, a qualidade da fundição e o projeto da estrutura da fundição.

Portanto, ao escolher materiais para peças fundidas, deve-se dar preferência a materiais com bom desempenho de fundição, garantindo desempenho operacional.

No entanto, na produção real, para garantir o desempenho operacional, são frequentemente utilizadas ligas com pior desempenho de fundição.

Nestes casos, mais atenção deve ser dada ao projeto da estrutura da peça fundida e condições adequadas do processo de fundição devem ser fornecidas para produzir peças fundidas de alta qualidade. Assim, é necessária uma compreensão abrangente do desempenho de fundição de uma liga.

I. Desempenho de Fundição de Ligas – Capacidade de Enchimento de Ligas

01 Definição de capacidade de enchimento de liga

Definição: A capacidade da liga fundida de preencher o molde e produzir uma peça fundida com dimensões corretas e contornos claros é chamada de capacidade de enchimento da liga fundida.

O processo de enchimento da liga fundida é a primeira etapa da formação da peça fundida. Esta etapa envolve uma série de alterações físicas e químicas, como o fluxo da liga fundida e a troca de calor entre ela e o molde, juntamente com a cristalização da liga.

Portanto, a capacidade de enchimento não depende apenas da fluidez da liga em si, mas também é influenciada por condições externas, como propriedades do molde, condições de vazamento e estrutura da peça fundida.

02 Impacto na qualidade da fundição

Impacto na qualidade da fundição: Se a capacidade de enchimento da liga fundida for forte, será mais fácil obter peças fundidas complexas e de paredes finas. Isso resulta em menos defeitos, como contornos pouco claros, vazamento insuficiente e fechamento a frio.

Também facilita a ascensão e expulsão de gases e inclusões não metálicas no metal fundido, reduzindo defeitos como poros e inclusões de escória. Além disso, pode aumentar a capacidade de alimentação, diminuindo assim a tendência ao encolhimento e à porosidade.

03 Fatores que afetam a capacidade de enchimento de ligas e contramedidas tecnológicas

(1) Fluidez da Liga

Definição:

Fluidez refere-se à capacidade da liga fundida de fluir. É uma propriedade inerente de uma liga, dependendo do tipo de liga, das características de cristalização e de outras propriedades físicas (por exemplo, quanto menor a viscosidade e maior a capacidade térmica, menor a condutividade térmica e maior o calor latente de cristalização, e quanto menor a tensão superficial, melhor a fluidez).

Método de medição:

Para comparar a fluidez de diferentes ligas, o método padrão de fundição de amostra em espiral é frequentemente usado. O comprimento da amostra de fluidez obtida sob o mesmo molde (geralmente usando um molde de areia) e condições de fundição (como a mesma temperatura de vazamento ou a mesma temperatura de superaquecimento) pode representar a fluidez da liga testada.

Entre as ligas fundidas comuns, o ferro fundido cinzento e o latão silício apresentam a melhor fluidez, enquanto o aço fundido apresenta a pior. Para a mesma liga, amostras de fluidez também podem ser usadas para estudar o impacto de vários fatores do processo de fundição na sua capacidade de enchimento.

O comprimento da amostra de fluidez obtida é o produto do tempo e da velocidade de fluxo do metal fundido desde o início do vazamento até o final do fluxo. Portanto, quaisquer fatores que afetem esses dois fatores terão impacto na fluidez (ou capacidade de enchimento).

A composição química da liga determina suas características de cristalização, e as características de cristalização dominam o impacto na fluidez. Ligas com componentes eutéticos (como ligas de ferro-carbono com uma fração mássica de carbono de 4,3%) solidificam a uma temperatura constante, a superfície interna da camada de solidificação é relativamente lisa e a resistência ao fluxo para o metal fundido subsequente é pequena.

Além disso, a temperatura de solidificação da liga do componente eutético é baixa, o que facilita a obtenção de um maior grau de superaquecimento, portanto a fluidez é boa. Além das ligas eutéticas e dos metais puros, outras ligas componentes solidificam dentro de uma certa faixa de temperatura e há uma zona bifásica de líquido e sólido na seção de fundição.

Os primeiros cristais dendríticos formados criam uma maior resistência ao fluxo para o metal fundido subsequente, de modo que a fluidez diminui. Quanto mais a composição da liga se desvia do componente eutético, maior será a faixa de temperatura de solidificação e pior será a fluidez. Portanto, ligas próximas à composição eutética são frequentemente utilizadas como materiais de fundição.

(2) Propriedades do Molde

① O coeficiente de armazenamento de calor do molde representa a capacidade do molde de absorver e armazenar calor do metal fundido.

Quanto maior a condutividade térmica, a capacidade de calor específico e a densidade do material do molde, mais forte será sua capacidade de armazenamento de calor, mais forte será a capacidade de têmpera do metal fundido, menor será o tempo para o metal fundido manter o fluxo e pior será o capacidade de enchimento.

Por exemplo, a fundição em molde de metal tem maior probabilidade de produzir defeitos como vazamento insuficiente e fechamento a frio do que a fundição em molde de areia.

② O pré-aquecimento da temperatura do molde pode reduzir a diferença de temperatura entre ele e o metal fundido, reduzir a intensidade da troca de calor e, assim, melhorar a capacidade de enchimento do metal fundido.

Por exemplo, ao fundir peças fundidas de liga de alumínio com um molde de metal, aumentar a temperatura do molde de 340°C para 520°C aumenta o comprimento da amostra em espiral de 525mm para 950mm sob a mesma temperatura de vazamento (760°C). Portanto, o pré-aquecimento do molde é uma das medidas de processo necessárias na fundição de moldes metálicos.

③ O gás no molde tem certa capacidade de emitir gás, o que pode formar uma película de gás entre o metal fundido e o molde, reduzindo a resistência ao fluxo e facilitando o enchimento. Mas se a emissão de gás for muito grande e a exaustão do molde não for suave, a contrapressão do gás gerado na cavidade do molde dificultará o fluxo do metal fundido.

Portanto, para melhorar a permeabilidade da areia do molde (núcleo), ela é necessária e frequentemente aplicada para abrir orifícios de ventilação no molde.

(3) Condições de vazamento

① Temperatura de vazamento

A temperatura de vazamento tem um impacto decisivo na capacidade de enchimento do metal fundido. O aumento da temperatura de vazamento diminui a viscosidade da liga e prolonga o tempo em que ela permanece fluida, aumentando assim a capacidade de enchimento; inversamente, a capacidade de enchimento diminuirá.

Para peças fundidas de paredes finas ou ligas com baixa fluidez, o aumento da temperatura de vazamento para melhorar a capacidade de enchimento é frequentemente usado e relativamente conveniente na produção.

No entanto, à medida que a temperatura de vazamento aumenta, a absorção e oxidação do gás da liga tornam-se graves, o encolhimento total aumenta e defeitos como bolhas, furos de encolhimento e adesão de areia ocorrem facilmente, e a estrutura cristalina da peça fundida torna-se grosseira.

Portanto, em princípio, a temperatura de vazamento deve ser reduzida tanto quanto possível, garantindo ao mesmo tempo uma fluidez suficiente.

② Pressão de enchimento

Quanto maior a pressão sobre o metal fundido na direção do fluxo, maior será a vazão e melhor será a capacidade de enchimento. Portanto, métodos como aumentar a altura do jito ou aplicar pressão artificial (como fundição sob pressão, fundição de baixa pressão, etc.) são frequentemente usados para melhorar a capacidade de enchimento de ligas fundidas.

(4) Estrutura de Fundição

Quando a espessura da parede da peça fundida é muito pequena, a espessura da parede muda drasticamente ou há uma superfície horizontal maior, dificultando o enchimento do líquido da liga. Portanto, ao projetar a estrutura de fundição, a parede

a espessura da peça fundida deve ser superior ao valor mínimo permitido; algumas peças fundidas precisam projetar canais de fluxo; e as costelas devem ser colocadas em grandes superfícies planas. Isto não só facilita o enchimento suave do líquido da liga, mas também evita a ocorrência de defeitos de inclusão de areia.

II. Desempenho de Fundição de Ligas – Segregação de Ligas

Segregação

Este termo refere-se à distribuição desigual da composição química nas peças fundidas. A segregação pode tornar as propriedades das peças fundidas irregulares e, em casos graves, pode levar a produtos defeituosos.

A segregação pode ser dividida em duas categorias: Microssegregação e Macrossegregação.

Microssegregação:

Segregação intragranular (também conhecida como segregação dendrítica) – Este é o fenômeno onde diferentes partes do mesmo grão apresentam composições químicas variadas. Para ligas que formam soluções sólidas, somente sob condições de resfriamento muito lento os átomos podem se difundir o suficiente para obter grãos quimicamente homogêneos durante o processo de cristalização.

Sob condições reais de fundição, a taxa de solidificação da liga é mais rápida e os átomos não têm tempo suficiente para se difundirem completamente. Como resultado, os grãos que crescem de maneira dendrítica inevitavelmente apresentam composições químicas desiguais.

Para eliminar a segregação intragranular, a peça fundida pode ser reaquecida a uma temperatura elevada e mantida durante um longo período de tempo para permitir uma difusão atómica suficiente. Este método de tratamento térmico é conhecido como recozimento por difusão.

Macro-segregação:

Segregação por Densidade (anteriormente conhecida como segregação por gravidade) – Este é o fenômeno onde as partes superior e inferior da peça fundida apresentam composições químicas irregulares. Quando as densidades dos elementos de liga diferem significativamente, os elementos com menor densidade tendem a acumular-se na parte superior após a solidificação completa da peça fundida, enquanto os elementos com maior densidade tendem a acumular-se na parte inferior.

Para evitar a segregação de densidade, o metal fundido deve ser bem agitado ou resfriado rapidamente durante o vazamento para evitar a separação de elementos com densidades diferentes.

Existem muitos tipos de macrossegregação, incluindo segregação positiva, segregação negativa, segregação em forma de V e segregação de banda, além da segregação de densidade.

III. Desempenho de Fundição de Ligas – Absorção de Gás de Ligas

Absorção de gás de ligas – Este termo refere-se à propriedade das ligas de absorver gases durante a fusão e o vazamento.

A absorção de gás das ligas aumenta com a temperatura. Os gases são muito mais solúveis na liga fundida do que no estado sólido. Quanto maior o superaquecimento da liga, mais gás ela contém. A presença de gases nas peças fundidas assume três formas: solução sólida, composto e porosidade.

(1) Porosidade em peças fundidas

Com base na fonte do gás na liga, a porosidade pode ser dividida em três categorias:

a. Porosidade de exsudação

Quando os gases dissolvidos no líquido da liga exsudam durante o processo de solidificação devido à diminuição da solubilidade do gás, e não conseguem ser expelidos a tempo, a porosidade formada nas peças fundidas é chamada de porosidade de exsudação.

A porosidade de exsudação é mais comum em ligas de alumínio, com diâmetros geralmente inferiores a 1 mm. Não afeta apenas as propriedades mecânicas da liga, mas também afeta gravemente a estanqueidade da peça fundida.

b. Porosidade invasiva

Porosidade invasiva refere-se a poros formados por gases reunidos na camada superficial do molde de areia que invadem o líquido da liga.

c. Porosidade reativa

Porosidade reativa refere-se a poros formados em peças fundidas por gases produzidos através de reações químicas entre a liga fundida despejada no molde e a umidade, ferrugem, etc. no material do molde, suportes do núcleo, resfriadores ou escória.

A porosidade reativa vem em vários tipos e formatos. Por exemplo, os poros criados por reações químicas entre o líquido da liga e a interface do molde de areia são geralmente distribuídos 1-2 mm abaixo da superfície da peça fundida. Depois que a superfície é usinada ou limpa, muitos pequenos orifícios ficam expostos, por isso são chamados de poros subterrâneos.

Os poros perturbam a continuidade da liga, reduzem a área efetiva de suporte de carga e causam concentração de tensão ao redor dos poros, reduzindo assim as propriedades mecânicas das peças fundidas, especialmente a tenacidade ao impacto e a resistência à fadiga. Os poros dispersos também podem promover a formação de microporosidade, reduzindo a estanqueidade da peça fundida.

(2) Medidas para Prevenir a Porosidade

a. Reduza a emissão de gases da areia de moldagem (areia do núcleo) e aumente a capacidade de exaustão do molde.

b. Controle a temperatura do líquido da liga, reduza o superaquecimento desnecessário e reduza o conteúdo original de gás do líquido da liga.

c. Aplique pressão para solidificar a liga e evitar a exsudação de gás. Mudanças na pressão afetam diretamente a exsudação de gás. Por exemplo, se a liga de alumínio líquida for cristalizada numa câmara de pressão a 405-608 kPa (4-6 atmosferas), pode ser obtida uma peça fundida sem poros.

d. Durante a fusão e o vazamento, tente reduzir a chance de contato do líquido da liga com os gases. Por exemplo, aplique uma cobertura para proteger a superfície do líquido da liga ou use a tecnologia de fusão a vácuo.

e. Desgaseifique o líquido da liga. Por exemplo, introdução de cloro gasoso no líquido da liga de alumínio. Quando as bolhas de gás cloro não dissolvidas sobem, os átomos de hidrogênio dissolvidos no líquido da liga de alumínio se difundem continuamente nas bolhas de gás cloro e são removidos do líquido da liga.

f. As superfícies dos chillers, suportes centrais, etc. não devem estar enferrujadas ou oleosas e devem ser mantidas secas, etc.

4. Propriedades de Fundição de Ligas – Solidificação e Encolhimento de Ligas

01 Solidificação e encolhimento da liga

(1) Definições de Solidificação e Encolhimento

Solidificação é o processo em que uma substância passa do estado líquido para o estado sólido.

A retração refere-se à redução de volume que ocorre nas peças fundidas durante os processos de solidificação e resfriamento.

(2) Impacto na qualidade da fundição

Se a solidificação e a contração não forem adequadamente controladas durante o processo de resfriamento do metal líquido derramado no molde, a peça fundida poderá desenvolver defeitos como cavidades de contração, porosidade de contração, tensões de fundição, deformação e rachaduras.

02 Métodos de Solidificação de Fundições e Fatores de Influência

(1) Métodos de Solidificação de Fundição

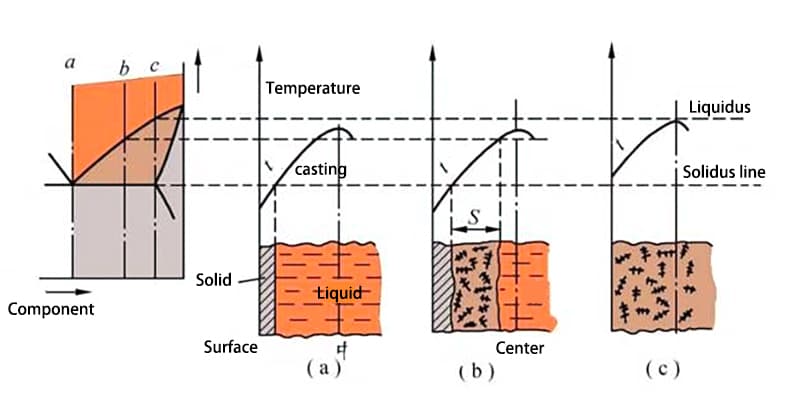

Durante a solidificação, normalmente existem três áreas na seção transversal da peça fundida: a área da fase sólida, a área de solidificação e a área da fase líquida. A coexistência das fases líquida e sólida na área de solidificação influencia significativamente a qualidade da peça fundida.

O “método de solidificação” de fundição é categorizado com base na amplitude desta área de solidificação, nos três tipos a seguir:

① Solidificação camada por camada

Metais puros ou ligas eutéticas solidificam sem uma fase líquida e sólida coexistente na área de solidificação, conforme mostrado na Figura 2 (a). Assim, um limite claro (frente de solidificação) separa a camada sólida externa e a camada líquida interna na seção transversal.

À medida que a temperatura cai, a camada sólida fica mais espessa e a camada líquida diminui até que a frente de solidificação atinja o centro. Este método de solidificação é denominado solidificação camada por camada.

② Solidificação tipo pasta

Se a faixa de temperatura de cristalização de uma liga for ampla e a curva de distribuição de temperatura dentro da peça fundida for relativamente plana, não haverá camada sólida na superfície da peça fundida durante um certo período de solidificação.

Em vez disso, a área de solidificação onde coexistem as fases líquida e sólida se estende por toda a seção transversal, como mostrado na Figura 1 (C). Este método de solidificação é semelhante à solidificação do cimento, inicialmente pastosa antes de solidificar, e é por isso chamada de solidificação pastosa.

③ Solidificação Intermediária

A maioria das ligas solidifica usando um método entre os dois acima, denominado solidificação intermediária.

Relação entre Solidificação de Fundição e Defeitos de Fundição:

Geralmente, a solidificação camada por camada facilita o enchimento da liga e a compensação da contração, evitando cavidades de contração e porosidade. Conseguir fundições estruturais densas pode ser um desafio durante a solidificação pastosa.

(2) Principais Fatores que Influenciam os Métodos de Solidificação de Fundição

① Faixa de temperatura de cristalização da liga

Uma faixa menor de temperatura de cristalização de uma liga resulta em uma área de solidificação mais estreita e uma tendência à solidificação camada por camada. Por exemplo, durante a fundição em areia, o aço de baixo carbono solidifica camada por camada, enquanto o aço de alto carbono, com uma ampla faixa de temperatura de cristalização, solidifica de maneira pastosa.

② Gradiente de temperatura da seção transversal da peça fundida

Dada uma faixa específica de temperatura de cristalização de uma liga, a largura da área de solidificação depende do gradiente de temperatura da seção transversal da peça fundida, conforme mostrado na Figura 2 (T1 → T2). Se o gradiente da temperatura de fundição aumentar, a área de solidificação correspondente diminui.

O gradiente de temperatura de uma peça fundida depende principalmente de:

a. Propriedades da Liga: Quanto mais baixa for a temperatura de solidificação de uma liga, maior será a sua condutividade térmica, e quanto maior for o seu calor latente de cristalização, melhor será a sua capacidade de equalizar as temperaturas internas, resultando num menor gradiente de temperatura (como na maioria das ligas de alumínio).

b. Capacidade de retenção de calor do molde: Um maior coeficiente de retenção de calor do molde aumenta sua capacidade de resfriamento rápido, levando a um maior gradiente de temperatura de fundição.

c. Temperatura de vazamento: Uma temperatura de vazamento mais alta introduz mais calor no molde, reduzindo o gradiente de temperatura da peça fundida.

d. Espessura da parede da fundição: Paredes de fundição mais espessas resultam em um gradiente de temperatura menor.

A partir da discussão acima, pode-se concluir que as ligas que tendem à solidificação camada por camada (como ferro fundido cinzento, ligas de alumínio-silício, etc.) são mais adequadas para fundição e devem ser utilizadas sempre que possível.

Quando ligas que tendem à solidificação pastosa (como bronze-estanho, liga de alumínio-cobre, ferro dúctil, etc.) devem ser usadas, medidas de processo apropriadas (por exemplo, fundição em molde de metal) devem ser consideradas para reduzir sua área de solidificação.

03 Encolhimento da liga e seus fatores de influência

(1) Princípio e Processo de Encolhimento da Liga

A estrutura de uma liga líquida consiste em aglomerados atômicos e “vazios”. Os átomos dentro dos aglomerados estão organizados de forma ordenada, mas a distância entre os átomos é maior do que no estado sólido. Quando a liga líquida é despejada no molde, a temperatura continua a cair, os vazios diminuem, as distâncias atômicas diminuem e o volume do líquido da liga diminui.

À medida que o líquido da liga solidifica, os vazios desaparecem e as distâncias atômicas diminuem ainda mais. Durante o processo de resfriamento à temperatura ambiente após a solidificação, as distâncias atômicas continuam a diminuir.

O encolhimento de uma liga desde a temperatura de vazamento até a temperatura ambiente passa pelas três etapas a seguir:

①Encolhimento líquido

Este é o encolhimento da liga desde a temperatura de vazamento até o início da solidificação (temperatura da linha liquidus), enquanto a liga está no estado líquido. Isso resulta em uma queda no nível do líquido dentro da cavidade do molde.

②Encolhimento de solidificação

Este é o encolhimento da liga desde o início da solidificação até o final da solidificação. Geralmente, a contração de solidificação ainda se manifesta principalmente como uma queda no nível do líquido.

③Encolhimento de estado sólido

Este é o encolhimento da liga desde o final da solidificação até a temperatura ambiente, quando a liga está no estado sólido. A retração nesta fase é caracterizada por uma diminuição nas dimensões lineares da peça fundida.

As contrações líquidas e de solidificação de uma liga são as principais causas de cavidades de contração e porosidade em uma peça fundida, enquanto a contração no estado sólido é a causa fundamental da tensão, deformação e trincas da peça fundida, e afeta diretamente a precisão dimensional da peça fundida.

(2) Principais fatores que influenciam o encolhimento da liga

①Composição Química da Liga

Diferentes ligas têm diferentes taxas de encolhimento. Entre as ligas comumente utilizadas, o aço fundido apresenta a maior taxa de contração, enquanto o ferro fundido cinzento apresenta a menor. A razão pela qual o ferro fundido cinzento tem uma taxa de contração muito pequena é que a maior parte do carbono nele contido existe na forma de grafite, que possui um grande volume específico. A expansão volumétrica produzida pela precipitação do grafite durante o processo de cristalização compensa parte da retração da liga.

Tabela 1 Taxas de contração de diferentes ligas

| Tipo de liga | Fração de massa de carbono | Temperatura de vazamento /℃ |

Encolhimento líquido | Encolhimento de coagulação | Encolhimento no estado sólido | Encolhimento total do volume |

| Aço carbono fundido | 0,35% | 1610 | 1,6% | 3% | 7,8% | 12,46% |

| Ferro fundido branco | 3,00% | 1400 | 2,4% | 4,2% | 5,4~6,3% | 12-12,9% |

| Ferro fundido cinza | 3,50% | 1400 | 3,5% | 0,1% | 3,3~4,2% | 6,9~7,8% |

②Temperatura de vazamento

Quanto maior a temperatura de vazamento, maior será a contração líquida da liga.

③Condições do molde e estrutura de fundição

A contração real de uma peça fundida é diferente da contração livre de uma liga. É dificultado pelo molde e pelo núcleo; e, como a peça fundida tem uma estrutura complexa e espessura de parede irregular, as restrições mútuas de várias peças durante o resfriamento também dificultam o encolhimento.

V. Solidificação e retração de ligas – Porosidade e retração em peças fundidas

A porosidade e a contração são definidas como os furos que se formam na parte solidificada final de uma peça fundida se a contração líquida e a contração de solidificação da liga não forem compensadas pela liga líquida. Vazios maiores e concentrados são chamados de porosidade, enquanto os pequenos e dispersos são chamados de retração.

O dano – A porosidade e o encolhimento reduzem a área de suporte de carga efetiva da peça fundida, causando concentração de tensões e, assim, reduzindo as propriedades mecânicas. Para peças que requerem estanqueidade, a porosidade e o encolhimento podem causar vazamentos e afetar seriamente a sua estanqueidade. Portanto, a porosidade e a retração estão entre os principais defeitos de fundição.

01 Formação de Porosidade e Encolhimento

① O processo de formação de porosidade

Quando a liga líquida é vazada em um molde cilíndrico, a temperatura da liga líquida diminui gradualmente devido ao efeito de resfriamento do molde. Sua contração líquida continua, mas quando o jito não solidifica, a cavidade do molde está sempre preenchida (ver Figura 3 (a)).

À medida que a temperatura cai, a superfície da peça fundida solidifica primeiro em uma casca dura, fechando simultaneamente o canal de entrada (ver Figura 3 (b)). Após resfriamento adicional, o metal líquido dentro do invólucro continua a encolher, compensando a contração de solidificação que ocorreu quando o invólucro foi formado.

Como a contração do líquido e a contração de solidificação são muito maiores que a contração do sólido do invólucro, o nível do líquido cai e se desprende do topo do invólucro (ver Figura 3 (c)). Isto continua, com o espessamento da casca e a queda do nível do líquido.

Depois que o metal está completamente solidificado, uma porosidade em forma de cone se forma no topo da peça fundida (ver Figura 3 (d)). Quando a peça fundida continua a arrefecer até à temperatura ambiente, o seu volume diminui ligeiramente, reduzindo o volume da porosidade (ver Figura 3 (e)). Se um riser for instalado no topo da peça fundida, a porosidade se moverá para o riser.

② Locais de porosidade

Geralmente aparece na última área solidificada da peça fundida, como a parte superior ou central da peça fundida, próximo ao sprue, ou onde a parede da peça fundida é mais espessa.

③ Formação de encolhimento

Isto é causado por compensação insuficiente da contração na última área solidificada da peça fundida, ou porque a liga solidifica em estado pastoso e as pequenas áreas líquidas separadas por cristais dendríticos não recebem compensação de contração.

A retração é dividida em macrorretração e microrretração. A macrorretração são pequenos orifícios visíveis a olho nu ou sob lupa, muitas vezes distribuídos no eixo central da peça fundida ou abaixo da porosidade (Figura 4). Micro-encolhimento são pequenos orifícios distribuídos entre os grãos, visíveis apenas ao microscópio.

Este tipo de retração é mais difundido, às vezes cobrindo toda a seção. A microrretração é difícil de evitar completamente e geralmente não é tratada como um defeito em peças fundidas em geral. Para peças fundidas com altos requisitos de estanqueidade, propriedades mecânicas, propriedades físicas ou propriedades químicas, esforços devem ser feitos para reduzi-los.

Diferentes ligas de fundição têm diferentes tendências para formar porosidade e encolhimento. Ligas de solidificação em camadas (metais puros, ligas eutéticas ou ligas com faixa estreita de temperatura de cristalização) têm alta tendência à porosidade e baixa tendência à retração.

Ligas de solidificação pastosas, embora menos propensas à porosidade, são muito propensas à retração. Como algumas medidas do processo podem controlar o modo de solidificação da peça fundida, a porosidade e o encolhimento podem ser convertidos mutuamente dentro de uma certa faixa.

02 Prevenção de Cavidades de Encolhimento e Porosidade

① Implementando “Solidificação Direcional”

Para evitar cavidades de contração e porosidade, a peça fundida deve solidificar de acordo com o princípio da “solidificação direcional”. Este princípio refere-se à utilização de diversas medidas técnicas para estabelecer um gradiente crescente de temperatura desde a parte da peça fundida mais distante da comporta até a própria comporta.

A solidificação começa na parte mais distante do portão, progredindo gradativamente em direção ao portão na ordem, sendo o próprio portão o último a solidificar. Este processo facilita a contração de solidificação eficaz, movendo as cavidades de contração para a comporta e resultando em peças fundidas mais densas.

Portanto, o portão deve ser colocado na parte mais grossa e alta da peça fundida, com tamanho suficientemente grande. Quando possível, o canal de entrada deve estar localizado na comporta, permitindo que o metal fundido flua primeiro através da comporta.

Ao mesmo tempo, resfriadores podem ser colocados em algumas partes particularmente espessas da peça fundida (como mostrado na Figura 5) para acelerar o resfriamento e maximizar o efeito da contração de solidificação da comporta.

Uma desvantagem da solidificação direcional são as diferenças significativas de temperatura na peça fundida, causando tensão térmica substancial e potencial deformação ou rachadura da peça fundida.

Além disso, a inclusão de portão aumenta o consumo de metal e os custos de limpeza. A solidificação direcional é normalmente usada para ligas com altas taxas de encolhimento e faixas estreitas de temperatura de solidificação (como aço fundido, ferro fundido maleável e latão), bem como peças fundidas com diferenças significativas na espessura da parede e altos requisitos de estanqueidade ao ar.

② Compensação de pressão

Isto envolve colocar o molde em uma câmara de pressão. Após a fundição, a câmara de pressão é rapidamente fechada para que a peça fundida solidifique sob pressão, eliminando porosidade e cavidades de contração. Este método também é conhecido como “fundição em panela de pressão”.

③ Usando tecnologia de impregnação para evitar vazamentos devido a cavidades de contração e porosidade

Isto envolve a infiltração de um agente de impregnação semelhante a um gel nas cavidades da peça fundida, depois o endurecimento do agente de impregnação e a sua integração com as paredes das cavidades da peça fundida para obter a estanqueidade.

Determinação de locais de cavidade de contração e porosidade

Para evitar cavidades de contração e porosidade, é essencial avaliar com precisão a sua localização na peça fundida durante o desenvolvimento do processo de fundição, para que possam ser tomadas as medidas técnicas necessárias. As localizações das cavidades de contração e da porosidade são geralmente determinadas usando o método da linha isotérmica ou o método do círculo inscrito.

① Método de Linha Isotérmica

Este método envolve conectar pontos na peça fundida que atingem a temperatura de solidificação simultaneamente para formar linhas isotérmicas com base nas condições de dissipação de calor de várias partes da peça fundida. Isto é feito camada por camada até que as linhas isotérmicas na seção transversal mais estreita se toquem.

Desta forma, pode-se determinar a última parte solidificada da peça fundida, ou seja, a localização das cavidades de retração e da porosidade. A Figura 6 (a) mostra a posição da cavidade de contração determinada pelo método da linha isotérmica, e a Figura 6 (b) mostra a posição real da cavidade de contração na peça fundida, que são basicamente consistentes.

② Método do Círculo Inscrito

Este método é frequentemente usado para determinar a localização das cavidades de contração nas paredes que se cruzam na peça fundida, conforme mostrado na Figura 7(a). Na parte com o maior diâmetro do círculo inscrito (referido como “ponto quente”), onde mais metal se acumula, a solidificação é geralmente a última a ocorrer, levando facilmente a cavidades de contração e porosidade (Figura 7 (b)).

VI. Solidificação e Contração da Liga – Tensão de Fundição, Deformação e Rachaduras

1. Classificação e Formação de Tensão Interna de Fundição

Definição:

A tensão causada pela contração impedida no estado sólido de uma peça fundida é chamada de tensão de fundição. O estresse de fundição pode ser dividido em três tipos:

Estresse Mecânico:

Este tipo de tensão é temporária, resultante do impedimento mecânico de retração da peça fundida. Assim que a obstrução mecânica for eliminada, o estresse desaparece. A causa do obstáculo mecânico inclui a resistência a altas temperaturas da areia de moldagem (núcleo), baixa colapsabilidade e obstrução pelas tiras da caixa de areia e impressões do núcleo.

Estresse térmico:

Essa tensão interna, conhecida como tensão térmica, é gerada devido à variação das velocidades de resfriamento de diferentes partes da peça fundida, causando contração inconsistente dentro do mesmo período, e existem restrições entre essas peças. Esta tensão térmica permanece mesmo após a peça fundida ter esfriado até a temperatura ambiente, por isso também é chamada de tensão residual.

Estresse de mudança de fase:

Mudanças de volume causadas por mudanças de fase na liga sob condições elásticas podem criar tensões de mudança de fase. Se diferentes partes da peça fundida esfriam em taxas diferentes, as mudanças de fase não ocorrem simultaneamente, levando a esse estresse.

A tensão de fundição é a soma algébrica da tensão térmica, tensão mecânica e tensão de mudança de fase. Dependendo da situação, estas três tensões podem sobrepor-se ou contrabalançar-se. A presença de tensões na peça fundida pode trazer uma série de efeitos adversos, como causar deformações e trincas na peça fundida, reduzir a capacidade de carga e afetar a precisão da usinagem.

2. Maneiras de reduzir e eliminar o estresse no elenco

① Aspectos tecnológicos:

a. A peça fundida deve ser solidificada de acordo com o princípio da “solidificação simultânea”. Para conseguir isso, o sistema de comporta deve ser colocado na área de parede fina e resfriado na área de parede espessa. Isto garante que a diferença de temperatura entre as diferentes partes da peça fundida seja minimizada e ocorra a solidificação simultânea, reduzindo assim o estresse térmico ao nível mais baixo. Deve-se notar que a área central da peça fundida frequentemente apresenta porosidade de contração e compactação inadequada neste momento.

b. Ao aumentar a colapsabilidade do molde e do núcleo, remover a areia e embalar a caixa o mais cedo possível para eliminar obstáculos mecânicos, e resfriar lentamente a peça fundida em um poço de preservação de calor também pode reduzir o estresse da peça fundida.

② Projeto estrutural:

Esforce-se por uma estrutura simples com espessura de parede uniforme e transições graduais de paredes finas para paredes grossas, a fim de reduzir as diferenças de temperatura e permitir que cada peça encolha mais livremente.

③ O estresse térmico nas peças fundidas pode ser eliminado usando métodos como envelhecimento natural e envelhecimento artificial.

3. Deformações e Rachaduras

① Deformação:

As peças fundidas sob tensão estão em um estado instável e reduzem espontaneamente a tensão por meio da deformação para atingir um estado estável. É evidente que somente quando as partes elasticamente esticadas se contraem e as partes elasticamente comprimidas se estendem é que a tensão na peça fundida pode diminuir ou ser potencialmente eliminada.

A direção de deformação das peças fundidas em forma de T é mostrada pela linha pontilhada na Figura 9 (a). Isso ocorre porque após o resfriamento da peça fundida em forma de T, a parede espessa fica sob tensão e a parede fina fica sob compressão, semelhante a duas molas de comprimentos diferentes (Figura 9 (b)). A mola mais curta no topo é esticada e a mola mais longa abaixo é comprimida para manter o mesmo comprimento (Figura 9(c)).

No entanto, esta combinação de molas é instável e procura restaurar o estado de equilíbrio original. Portanto, aparece uma deformação por flexão semelhante à situação acima (Figura 9 (d)).

Perigo, Contramedidas:

A medida fundamental para evitar a deformação da peça fundida é reduzir as tensões internas da peça fundida. Por exemplo, durante a fase de projeto, esforce-se para obter uma espessura de parede uniforme da peça fundida. Ao estabelecer processos de fundição, tente resfriar todas as partes da peça fundida simultaneamente e aumentar a colapsabilidade da areia de moldagem (núcleo).

Na fabricação de padrões, o método de deformação reversa pode ser utilizado, ou seja, o padrão é feito antecipadamente em um formato oposto à deformação da peça fundida para compensar a deformação da peça fundida. A base da máquina-ferramenta mostrada na Figura 10 apresenta uma deformação por flexão devido aos trilhos grossos e às paredes laterais finas após a fundição. Se o padrão for feito com a curvatura oposta representada pela linha de pontas duplas, os trilhos ficarão retos após a fundição.

Deve-se ressaltar que após a deformação da peça fundida, muitas vezes ela só pode reduzir, mas não eliminar completamente, a tensão da peça fundida. Após a usinagem, o desequilíbrio de tensões na peça causa mais deformação, afetando a precisão da usinagem. Portanto, para peças fundidas importantes, o recozimento para alívio de tensão deve ser realizado antes da usinagem.

② Rachaduras:

Quando a tensão de fundição excede o limite de resistência do material naquele momento, podem ocorrer rachaduras na peça fundida.

As fissuras podem ser divididas em fissuras quentes e fissuras frias.

Rachaduras Quentes:

Eles são formados em altas temperaturas e são um dos defeitos de fundição mais comuns na produção de peças fundidas de aço, peças brutas de ferro fundido forjáveis e algumas peças fundidas de liga leve. Suas características são: o formato da trinca é tortuoso e irregular, a superfície da trinca parece oxidada (a superfície da trinca da fundição do aço parece quase preta, enquanto a liga de alumínio é cinza escuro) e a trinca passa ao longo dos limites dos grãos. As fissuras a quente aparecem frequentemente nas últimas partes solidificadas das peças fundidas ou na superfície onde é provável que ocorra concentração de tensões.

Rachaduras frias:

Estes são formados em baixas temperaturas. Ligas com baixa plasticidade, alta fragilidade e baixa condutividade térmica, como ferro fundido branco, aço com alto teor de carbono e alguns aços-liga, são propensas a trincas a frio. Suas características são: o formato da fissura é uma linha reta contínua ou uma curva suave, muitas vezes passando pelos grãos. A superfície da fissura é limpa, com brilho metálico ou leve cor de oxidação. Trincas a frio ocorrem frequentemente em partes tensionadas da peça fundida, especialmente em áreas de concentração de tensão, como cantos vivos internos, cavidades de contração e perto de inclusões não metálicas.

Perigo, Contramedidas:

Fatores que reduzem a tensão de fundição ou diminuem a fragilidade da liga (como a redução do teor de enxofre e fósforo no aço) têm um efeito positivo na prevenção de trincas.