1. Características da soldagem a laser

Vantagem

(1) Uma pequena faixa de processamento pode oferecer melhor controle sobre a entrada de energia, levando à redução do estresse térmico, a uma menor zona afetada pelo calor e a uma menor deformação térmica.

(2) Soldas estreitas e lisas requerem menos processos de tratamento pós-solda, ou nenhum.

(3) A rápida velocidade de resfriamento e a estrutura fina da solda resultam em excelente desempenho da junta soldada.

(4) O processo possui alta velocidade de processamento e ciclo de trabalho curto.

(5) A microssoldagem e a transmissão de longa distância podem ser realizadas sem o uso de um dispositivo de vácuo, tornando-a ideal para produção automática em massa.

(6) A soldagem a laser é fácil de integrar com outros métodos de processamento, como dobra, puncionamento e montagem, e é adequada para produção automática.

(7) O processo de produção é facilmente controlado, pois o sistema de sensores monitora o processo em tempo real para garantir a qualidade da soldagem.

(8) A soldagem a laser não requer contato com a peça, evitando assim qualquer tensão de contato.

Desvantagem

Embora a soldagem a laser tenha muitas vantagens e seja um método de soldagem promissor, ela também apresenta certas limitações.

(1) A espessura da soldagem é limitada e é adequada principalmente para materiais finos.

(2) A peça de trabalho deve ser fixada com alta precisão e a folga deve ser mantida ao mínimo. Isso geralmente requer acessórios de soldagem de precisão, que podem ser relativamente caros.

(3) O posicionamento preciso é crítico e os requisitos de programação são relativamente elevados.

(4) Materiais de soldagem com alta refletividade e alta condutividade térmica, como ligas de alumínio e cobre, podem ser desafiadores.

(5) A rápida solidificação da solda pode levar à retenção de gás e resultar em porosidade e fragilidade.

(6) O equipamento é caro e, para produção em pequenos lotes ou produção com posicionamento e processos complexos, a relação custo-benefício pode não ser a ideal.

2. Classificação da soldagem a laser

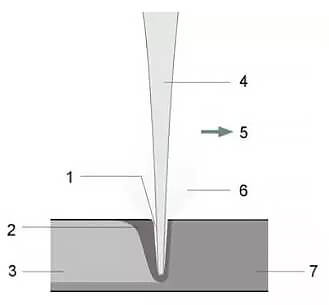

eupenetração de aser

A soldagem de penetração profunda a laser exige que o feixe de laser tenha uma alta densidade de energia, normalmente superior a 10 kW/mm2. Isto resulta não apenas na fusão do metal, mas também na formação de vapor metálico.

A pressão criada pelo vapor metálico gerado na poça de fusão faz com que ele desloque o metal líquido. À medida que o metal continua a derreter e o vapor metálico diminui, um orifício estreito e fino de vapor metálico é formado.

O buraco é cercado pelo metal fundido líquido e, à medida que o feixe de laser avança, o buraco se move com ele. O metal líquido atrás do furo continua a solidificar, formando a solda.

1. Buraco da fechadura

2. Metal fundido

3. Soldas

4. Raio laser

5. Direção de soldagem

6. Vapor metálico

7. Peça de trabalho

A solda a laser é caracterizada por seu formato estreito e fino, e sua relação profundidade/largura pode chegar até 10:1.

3. Soldagem por condução de calor a laser (soldagem de bordas)

O feixe de laser é direcionado ao longo da borda do material, fazendo com que o material fundido se funda e solidifique, formando uma solda. A profundidade da solda pode variar de próximo de zero a um milímetro, e a espessura do material normalmente não excede 3mm, sendo geralmente inferior a 2mm.

1. Material fundido

2. Soldar

3. Raio laser

4. Direção de soldagem

5. Peça de trabalho

A soldagem por condução de calor a laser de estado sólido é usada principalmente para soldar os cantos de placas finas, como invólucros de baterias, invólucros de marca-passos e algumas tampas de máquinas-ferramentas. Este método de soldagem resulta em uma solda de ângulo suave e limpa que não requer nenhum processamento adicional.

4. Forma da cabeça de soldagem

Soldagem de topo

Colo

Soldagem de sobreposição

Soldagem de filete

Soldagem por crimpagem

5. Especificações de soldagem a laser

- Potência laser

- Diâmetro do núcleo da fibra

- Colimação e distância focal da junta soldada

- velocidade de soldagem

- Profundidade focal

- Gás de proteção

- Valor de absorção do material (refletividade do material)

6. Materiais adequados para soldagem a laser

(1). Aço carbono e aço liga comum

Em geral, o aço carbono é adequado para soldagem a laser e a qualidade da solda depende do nível de impurezas presentes. Altos níveis de enxofre e fósforo podem causar rachaduras na soldagem, tornando a soldagem a laser inadequada para materiais com altos níveis desses elementos.

Tanto os aços de médio e alto carbono quanto os aços-liga comuns podem ser efetivamente soldados a laser; no entanto, o pré-aquecimento e o tratamento pós-soldagem são necessários para aliviar o estresse e prevenir a formação de trincas.

(2). Soldagem a laser de aço inoxidável

Em geral, a soldagem a laser de aço inoxidável é mais fácil de produzir juntas de alta qualidade em comparação com os métodos convencionais de soldagem.

O aço inoxidável com baixa condutividade térmica é mais propício para alcançar uma penetração profunda e estreita na solda.

O aço inoxidável pode ser dividido em quatro categorias principais: aço inoxidável ferrítico (que pode resultar em fragilização das juntas), aço inoxidável austenítico (propenso a trincas a quente), aço inoxidável martensítico (conhecido por sua baixa soldabilidade) e aço inoxidável duplex (que pode ser propenso à fragilização na zona afetada pela soldagem).

(3). Soldagem a laser de liga de alumínio

A alta refletividade e condutividade térmica das superfícies de liga de alumínio dificultam a soldagem a laser.

Para soldagem a laser de materiais altamente reativos, o desempenho do limite de energia torna-se mais pronunciado.

As propriedades de soldagem de diferentes séries e graus de ligas de alumínio variam.

Dificuldades de soldagem de liga de alumínio:

O alumínio tem uma forte capacidade de oxidação e é propenso à oxidação no ar e durante a soldagem. A alumina resultante tem um alto ponto de fusão e é altamente estável.

A remoção do filme de óxido é desafiadora e possui proporção significativa, dificultando sua separação da superfície. Isto pode resultar em defeitos como inclusão de escória, fusão incompleta e penetração incompleta.

A película de óxido na superfície do alumínio também pode adsorver uma quantidade significativa de água, levando à formação de poros na solda.

Existem elevados requisitos para a limpeza da peça de trabalho.

O alumínio possui maior condutividade térmica e capacidade térmica específica.

Para soldar o alumínio com eficácia, recomenda-se a utilização de fontes de energia com alta concentração e potência. Além disso, o pré-aquecimento às vezes pode ser usado como medida de processo.

Geralmente, a potência do laser necessária é relativamente grande.

O alumínio tem um grande coeficiente de expansão linear e sofre uma significativa contração de volume durante a solidificação, levando a alta deformação e tensão na soldagem. Isso pode resultar em cavidades de contração, porosidade de contração, fissuras térmicas e alta tensão interna.

O alumínio tem uma forte capacidade de refletir luz e calor.

Não há mudança perceptível na cor durante a transformação do estado sólido-líquido, dificultando o julgamento durante o processo de soldagem.

O alumínio de alta temperatura tem baixa resistência e tem dificuldade para suportar a poça de fusão, tornando-o propenso à soldagem.

O laser utilizado para soldagem deve ser resistente a altas reflexões.

A formação de poros é comum na soldagem de alumínio. O alumínio e suas ligas podem dissolver uma quantidade significativa de hidrogênio no estado líquido, mas quase nenhum no estado sólido.

Durante a solidificação e o rápido resfriamento da poça de soldagem, o hidrogênio não consegue escapar a tempo, levando à formação de poros de hidrogênio.

Existem elevados requisitos para a limpeza da peça de trabalho, incluindo a secagem da peça de trabalho e do ambiente circundante.

A evaporação e queima de elementos de liga durante a soldagem pode resultar numa diminuição no desempenho da solda.

(4). Soldagem de liga de cobre

O processo de soldagem do cobre espelhado é semelhante ao da liga de alumínio, mas o cobre espelhado tem uma capacidade de reflexão mais forte.

Os tipos mais comumente usados na indústria são T1, T2 e T3, que têm uma aparência roxa distinta e, portanto, também são conhecidos como cobre vermelho.

Defeitos de soldagem facilmente gerados:

- Fusão incompleta e penetração incompleta (feixe laser de alta densidade de energia)

- Deformação de soldagem

- Trinca térmica (no processo de cristalização, o cobre e as ligas de cobre apresentam fragilidade térmica óbvia devido à distribuição de eutético de baixo ponto de fusão entre dendritos ou limites de grão. Além disso, a trinca térmica é muito fácil de ocorrer devido ao efeito do estresse de soldagem).

- Poros (os poros nas soldas de cobre vermelho são principalmente poros de hidrogênio).

7. Gás de proteção de soldagem

Use gás de proteção de soldagem para proteger o efeito de soldagem:

Alguns processos de soldagem requerem o uso de um gás de proteção de soldagem para formar uma fina camada protetora sobre a superfície da solda. Esta camada ajuda a evitar que o ar circundante afete a solda.

O objetivo principal do gás de proteção é evitar que o metal fundido reaja com o oxigênio do ar, vapor de água ou dióxido de carbono.

Os gases de proteção comuns incluem hélio, argônio, nitrogênio ou uma mistura de gases. O tipo de gás utilizado é normalmente determinado pelo material a ser soldado.

O gás de proteção é fornecido à superfície da solda através de um tubo de gás de proteção ou através do próprio acessório.

Observe que o uso de gás de proteção para soldagem de peças tridimensionais pode aumentar a dificuldade de movimento do robô.

8. Requisitos de soldagem

Antes da soldagem, é essencial definir claramente as especificações de soldagem, que normalmente abrangem a resistência da solda (como requisitos de penetração, requisitos de controle de poros, requisitos de controle de trincas, etc.), aparência (incluindo planicidade da solda, nível de oxidação , relação profundidade-largura, etc.) e estanqueidade ao ar (suportando a pressão do ar).

(1). Costura de solda

Inspeção de qualidade:

O objetivo de qualquer inspeção de qualidade é verificar se o desempenho da peça atende aos requisitos de uso.

Para soldagem, o padrão de qualidade para soldagem a laser concentra-se principalmente na solda e na zona afetada pelo calor produzida durante a soldagem.

(2). Requisitos básicos:

As soldas precisam atender aos dois requisitos de qualidade recentes a seguir:

- A largura e profundidade da solda devem atender aos requisitos das especificações de soldagem e resistência da soldagem.

- Qualidade da imagem do cristal de solda: a estrutura interna da solda deve ser o mais uniforme possível e os grãos devem ser finos e uniformes.

A especificação do procedimento de soldagem também contém alguns outros padrões de soldagem e defeitos de soldagem.

A figura a seguir mostra diferentes defeitos de soldagem:

Defeitos de qualidade de soldas

(3). Soldar defeitos internos:

Defeitos internos típicos de solda:

Fusão incompleta: folga excessiva na solda

Furo de ar: pequena quantidade de ar ou bolhas misturadas na solda; rachadura: na superfície ou dentro da solda

Defeitos de qualidade em juntas sobrepostas

(4). Defeitos externos de soldagem:

Forma de solda irregular: por exemplo, microfissuras causadas pelo colapso da solda

Respingo de metal fundido: poços são formados na superfície da solda devido à “explosão” do metal fundido, o que reduz a resistência da solda e até forma poros

Colapso da superfície de solda e depressão do fundo da solda: reduzir a área de tensão efetiva da solda e reduzir a resistência da solda

Desalinhamento: em soldas de topo, o desalinhamento resulta em uma redução na área efetiva de solda

Cratera de arco: reduzir a área de tensão efetiva da solda

Oxidação: reduzir a resistência à oxidação do aço inoxidável

Respingo: respingos de objetos caem na superfície da solda ou da peça de trabalho, reduzem a qualidade da superfície e aumentam o tratamento de acompanhamento

Deformação da soldagem causada pela entrada de calor: No processo de soldagem, o calor dentro da solda será transmitido para a peça ao redor da solda, resultando em uma pequena deformação. Se uma peça precisar ter um grande número de soldas, a sequência de soldagem deverá ser razoavelmente selecionada.

Como escolher a máquina de solda a laser

Para aço carbono e aço inoxidável:

- Placa de 3mm, na velocidade de 2m/min, é necessário no mínimo 2kW;

- Placa de 4mm, na velocidade de 2m/min, é necessário pelo menos 3KW;

- Placa de 5mm, a uma velocidade de 2m/min, requer um mínimo de 4kw.