((wysiwyg_imageupload:1976:))Este informe del proyecto es una contribución de S. Sridevi de la ESCUELA DE INGENIERÍA ARULMIGU MEENAKSHI AMMAN, VADAMAVANDAL.

1. PERFIL INDUSTRIAL

1.1 FÁBRICA INTEGRAL DE ENTRENADORES

La fábrica integral de autobuses es una unidad de producción de los Ferrocarriles de la India creada en el marco del Primer Plan Quinquenal. ICF se inicia con la transferencia de tecnologías de construcción de autobuses desde m/s SWISS CARS AND ELEVATORS, Manufacturing Corporation, Suiza.

El Primer Ministro de la India inauguró la unidad de producción de Shri. Pandit Jawaharlal Nehru el 2 de octubre de 1955.

El CIF ha evolucionado hasta convertirse en más de 300 proyectos que consisten en

· entrenadores durmientes

· Autobús con aire acondicionado.

· Autobuses autopropulsados

· Unidades múltiples eléctricas de línea principal y diésel (EMU, DMU, MEMU)

· Metrobús

· Vagones Torre Eléctricos Diésel (DETC)

· Furgonetas médicas de socorro en accidentes (ARMV)

· Coches de inspección (RA)

· Coches de prueba de combustible

· Pista de coches de grabación

· Los últimos autobuses son para el Deccan Odyssey (un tren de lujo de Indian Railways)

· entrenadores para MRVC (entrenadores de clase mundial)

· El ámbito de negocios de ICF abarca el diseño, desarrollo y fabricación de diversos tipos de vagones para los ferrocarriles indios y para la exportación.

1.2 CARACTERÍSTICAS DESTACADAS DE LOS ENTRENADORES CIF:

· Cuerpo totalmente soldado de acero.

· Estructura antitelescópica

· Buena calidad de conducción

· Peso ligero

· Alta velocidad

· Adoptar un método de prevención de la corrosión.

· Diseño seguro y económico

· Servicios mejorados

· Medida de prueba fina

1.2 DEPARTAMENTOS CIF:

· Mecánico

· Eléctrico

· Ingeniería

· Tipo

· Seguridad

· Cuentas

· Historias

· Doctor

CAPÍTULO 2- INTRODUCCIÓN

El principal objetivo de nuestro proyecto es garantizar la seguridad en la carretera y evitar en mayor medida la “separación”. La mayoría de los ferrocarriles, si no todos, implementan sistemas de seguridad, principalmente para evitar que los trenes choquen entre sí.

A nivel de implementación, considerando el primero, nuestro sistema de seguridad se basa en el principio de que los trenes no pueden chocar si no están autorizados a ocupar el mismo tramo de vía al mismo tiempo. Por lo tanto, las líneas ferroviarias se dividen en bloques donde un sistema de detección detecta el estado actual de un tren y emite señales en consecuencia en la entrada del bloque.

Considerando esto último, si bien la separación es un fenómeno momentáneo; Ocurre principalmente en materiales dúctiles, donde los materiales dúctiles tardan mucho en perder su resistencia a la tracción y finalmente romperse.

La implementación del tema también debe ser posible en las condiciones laborales. Para conseguirlo es necesario un estudio detallado de determinados sistemas de tracción en tiempo real y de las distintas partes implicadas. Por lo tanto, antes de entrar en nuestro tema, demos una breve descripción de los elementos de control involucrados en nuestro tema para una implementación práctica eficiente.

2.1 ESTUDIO DE COMPONENTES ESENCIALES EN TIEMPO REAL

2.1.1 Motores de tracción :-

El proyecto consta de dos diagramas de circuito, entre ellos uno contiene un circuito para controlar el motor del motor, es decir… Motor de tracción. Por lo tanto, a continuación se detallan las clasificaciones de las distintas unidades de tracción y sus tipos.

En ICF sólo se fabrican tres tipos de motores de tracción.

Ellos son

· Motor de tracción serie DC a AC EMU

· Motor de tracción serie DC para DEMU

· Motor de tracción serie AC/DC para autobuses de clase mundial. (Unidades MRVC)

Entre los tres tipos anteriores, sólo los dos primeros se utilizan habitualmente en los ferrocarriles indios.

CLASIFICACIÓN DEL MOTOR DE TRACCIÓN SERIE DC A AC EMU:

· 535V, 340A, 167KW (clasificación continua).

· 535 V, 350 A, 187 KW (clasificación de 1 hora).

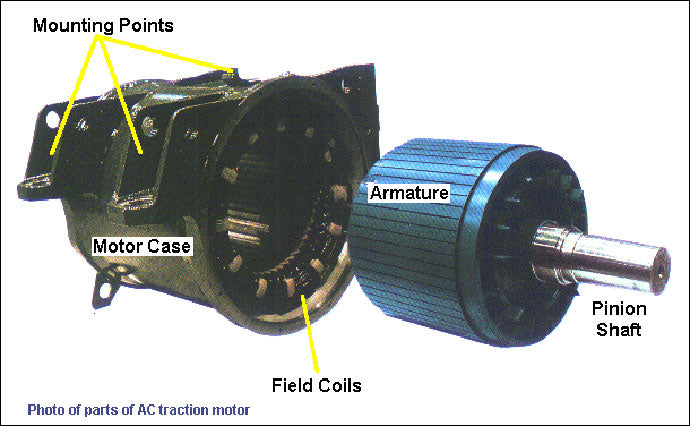

Fig. 2.1.1 Motor de tracción de CA

CLASIFICACIÓN DEL MOTOR DE TRACCIÓN SERIE DC PARA DEMU:

· 1160 rpm, 557 V, 415 A, 208 KW (clasificación continua)

· 1115 rpm, 557 V, 457 A, 208 KW (clasificación de 1 hora)

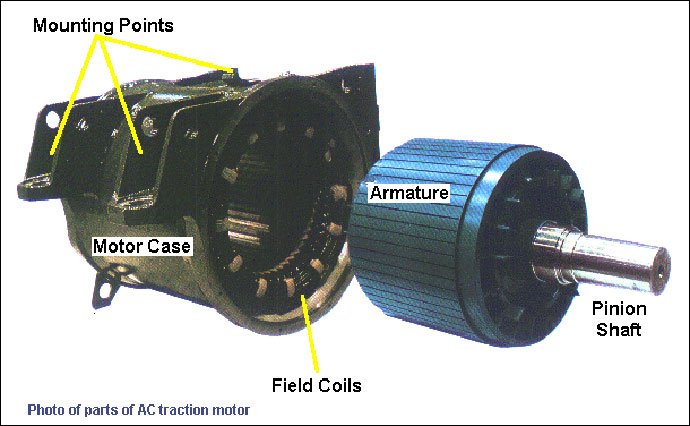

Fig. 2.1.2 Motor de tracción serie DC para DEMU

CAPACIDADES DE UNIDADES MÚLTIPLES DE CA/CC PARA WCC

Motor de inducción asíncrono trifásico de jaula de ardilla controlado por VVVF, 6 polos, 250KW, 162A, 1029V, 1259rpm, 0,81pf, 64Hz.

2.1.2 Descripción de la Necesidad de Control:

El proyecto aborda la complicación de frenar y controlar el motor de CC al realizar operaciones como movimiento hacia adelante, movimiento hacia atrás, control de velocidad y parada durante la verificación de integridad y separación. Para realizar estas operaciones de manera eficiente, a continuación se proporciona una breve descripción sobre la sección del controlador.

2.1.3 Controlador maestro :

Aquí, la técnica de control maestro-esclavo se utiliza entre MEU de CC donde la comunicación bidireccional es posible pero el comando pasa únicamente del motor de control maestro al esclavo. Los comandos para la selección de dirección y conducción se emiten desde los controladores del motor. Consta de los siguientes componentes.

1. Interruptor de selección de dirección

· Adelante (F)

· Neutro(N)/Desaceleración

· Marcha atrás(R)

2. Controlador de tracción/freno

Se utiliza para distribuir la solicitud de par desde el controlador de tracción/freno del inversor al tren.

3. Interruptor de hombre muerto

Está integrado en el controlador de tracción/freno. Para activar el hombre muerto a través de la palanca, el conductor debe girarla aproximadamente 5 grados cuando el selector de modo está en la posición de avance o retroceso, entonces solo un conductor puede activar el tren.

2.1 .4 Referencia de control de transmisión/freno:

El tren se detiene dos o tres veces durante el proceso de rectificado de piezas. Por lo tanto, se requiere un conocimiento adecuado sobre el sistema de frenado, sus tipos y el uso de múltiples métodos de frenado en transmisiones de tracción para su implementación en tiempo real. Se proporcionan en detalle a continuación. Para comprender el control de conducción/freno del tren es necesario saber que se realizan cinco operaciones diferentes en cinco condiciones o modos de trabajo diferentes.

· Frenado de emergencia

· Frenado normal

· Frenado automático

· Costero

· Conduciendo

FRENADO DE EMERGENCIA:

El tubo de freno se descarga y se aplica de forma totalmente neumática. El modo de funcionamiento se alcanza cuando el conductor coloca el controlador de tracción/freno en la posición 'EB', libera al hombre muerto, coloca el selector de modo en la posición neutral o coloca el controlador de freno en la posición de emergencia o freno.

FRENADO NORMAL:

Los frenos EP/ED se utilizan para frenar el tren. El frenado del tren está controlado por la BECU (Unidad de Control Electrónico de Freno). Hay dos tipos de sensores de presión del cilindro de freno , uno para BECU y TCU. El tubo de freno permanece cargado y el freno automático no se aplica. Para lograr este modo, el controlador de tracción/freno debe estar en la posición de frenado.

FRENADO AUTOMÁTICO:

El frenado automático se utiliza cuando la desaceleración con los frenos EP y ED no es suficiente. Se utilizan si uno o más vehículos del tren no son capaces de frenar con los frenos EP y ED.

COSTA:

Aquí no se aplica ninguna fuerza de tracción ni de frenado. Para lograr este modo, el controlador de tracción/freno debe estar en la posición de inercia.

2.1.5 Equipo de frenos:

Estos equipos se utilizan principalmente para operaciones de frenado . Para los cuatro métodos de frenado mencionados anteriormente, se utilizan dos válvulas, tres frenos y un compresor. Se enumeran a continuación.

1. Válvula de freno del conductor

2. Válvula de freno de emergencia

3. Freno electroneumático

4. Freno neumático

5. Freno de estacionamiento

6. Compresor

415 VCA, 50 Hz, 6,7 KW, 12,7 A

Presión de trabajo: 10bar

Peso: 180

2.1.6 Equipo de la cabina del conductor:

Para controlar el motor de tracción o el prototipo se requiere una réplica real de la cabina del conductor. El segundo esquema eléctrico mencionado en el proyecto es la miniatura real de la cabina del conductor.

· Controlador maestro

· Interruptor de selección de dirección

· Controlador de freno, interruptor de hombre muerto

· Panel de indicación LED

· Ecab para MCB de control y auxiliares

· Interruptor de control del conductor ON-OFF del tren.

2.1.7 NECESIDAD DE ESTUDIAR ACOPLADOR:

Para tomar las acciones necesarias durante la 'Separación' o 'Desacoplamiento', información detallada sobre el tipo, naturaleza del material utilizado y la construcción de los acoplamientos y acopladores individuales requeridos. A continuación se proporciona información detallada sobre los acoplamientos utilizados en los ferrocarriles indios.

2.1.7 ACOPLADOR

Un acoplamiento (o acoplador) es un mecanismo para conectar material rodante en un tren. El diseño del acoplador es estándar y es casi tan importante como el ancho de vía, ya que la flexibilidad y la comodidad se maximizan si todo el material rodante se acopla a él.

Para que dos vehículos ferroviarios puedan unirse en un tren, están equipados con enganches. Dado que hay un gran número de vehículos ferroviarios que pueden necesitar ser acoplados en un momento u otro de su vida, parece sensato garantizar que los acoplamientos sean compatibles y estén en una posición estándar en cada extremo de cada vehículo.

La fábrica integral de autobuses fabrica únicamente cuatro tipos de enganches para autocares y locomotoras en la India. Ellos son

1) Acopladores del IRS

2) CBC – Acoplador de búfer central

3) Acoplador de búfer automático ABC

4) Acoplador Schaku

Entre los cuatro, actualmente sólo se utilizan tres tipos. Los acopladores de tope automáticos no se fabrican hoy en día debido a sus diversas dificultades. Echemos un vistazo detallado a otros tipos.

ACOPLADOR DE BARRA:

El tipo de acoplador más simple es un eslabón y un pasador. Cada vehículo tiene una barra fijada al centro de la cabeza que tiene un bucle con un orificio central adjunto. Cada acoplador tiene una boca en forma de campana alrededor del extremo de la barra para ayudar a guiar la barra con el orificio hacia su lugar. Se alinean los bucles y se coloca un alfiler en ellos.

Fig.2.1.7(a) Acoplador de barra

El tipo común de acoplador es el acoplador de barra. Esto también se conoce como acoplador semipermanente. No se puede desconectar a menos que el tren esté en un taller y haya acceso debajo del tren disponible. Normalmente se utiliza en EMU, que se mantienen en formaciones fijas de dos, tres o cuatro coches. Los acopladores de barra están ubicados dentro de la unidad, mientras que los extremos exteriores de la unidad tienen algún tipo de acoplador fácilmente desconectable. Los acopladores de barra son simples y consisten simplemente en una barra con un orificio en los extremos interiores a través del cual se conecta la carrocería del automóvil mediante un tornillo. Otros constan de dos mitades atornilladas entre sí.

IRS O ACOPLAMIENTO DE 3 ENLACES:

Este tipo de acoplamiento es exactamente lo que dice: un conjunto de tres eslabones que cuelgan de ganchos en cada vehículo. Una evolución de esto es el acoplador “Instanter”, que tiene un eslabón intermedio forjado en forma triangular para permitir el ajuste de la distancia entre vehículos. Esto permite que los amortiguadores laterales utilizados con el acoplador estén adyacentes entre sí y proporcionen cierto grado de amortiguación de la holgura.

El enganche requería que una persona bajara al carril entre los dos vehículos y levantara la cadena del enganche sobre el gancho del otro vehículo. A veces se utilizaba un “poste de acoplamiento” para desacoplar rápidamente los vagones de mercancías.

Se trata de una evolución del mismo acoplamiento donde el eslabón intermedio se sustituye por un tornillo. El tornillo se utiliza para apretar el acoplamiento entre los dos vehículos para proporcionar amortiguación comprimiendo los amortiguadores laterales. Las siguientes fotografías muestran acoplamientos roscados típicos.

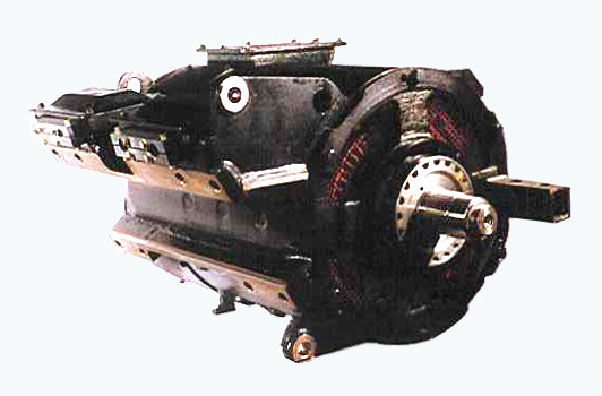

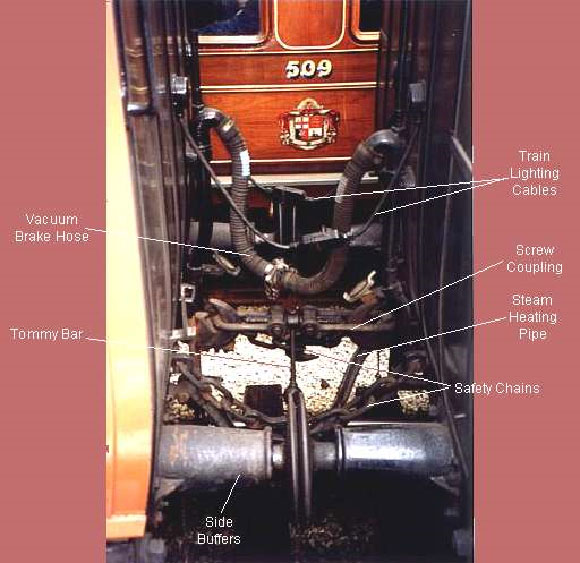

Fig 2.1.7 (b) ACOPLAMIENTO IRS

Fig 2.1.7 (b) ACOPLAMIENTO IRS

La foto de arriba muestra un acoplador de tornillo acoplado y también muestra los accesorios típicos de acoplamiento de vehículos de pasajeros, además de los acoplamientos mecánicos necesarios para conectar los vehículos; Los trenes necesitaban conexiones para frenos, iluminación y calefacción. En esta fotografía se muestran las disposiciones para acoplar dos vagones de pasajeros en un tren remolcado a vapor. Este tipo específico de autobús está equipado con cadenas de seguridad, que se instalan en caso de que se rompa el enganche principal. Todo el trabajo que conecta los dos vehículos se realiza manualmente. Implican un trabajo duro y a veces peligroso.

CBC – ACOPLADOR DE TAMPÓN CENTRAL:

También se le conoce como castaño de Indias, acoplador con bisagras o acoplador de alianza.

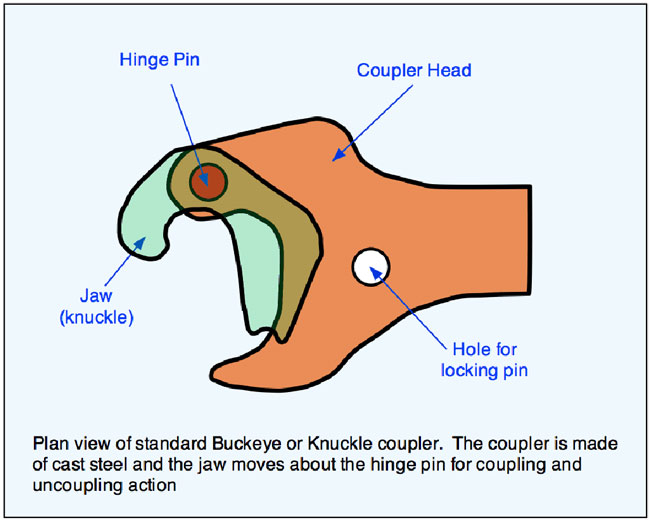

Fig 2.1.7(c) Vista en planta del acoplador CBC

Fig 2.1.7(c) Vista en planta del acoplador CBC

Con diferencia, el acoplador más común que se ve en todo el mundo se conoce como acoplador “Knuckle”, “Buckeye” o “Janney”, diagrama a la izquierda. Este es un diseño de acoplador mecánico automático originario de EE. UU. y comúnmente utilizado en otros países para vehículos de carga y pasajeros. El término "Buckeye" proviene del apodo del estado estadounidense de Ohio, "el estado Buckeye", que originalmente comercializó el acoplador. El acoplador de enlace y pasador requirió que la tripulación se colocara entre los autos para acoplar y desacoplar, y como resultado hubo muchas lesiones e incluso muertes.

El acoplador está fabricado de acero fundido y consta de cuatro partes principales. La propia cabeza, la mandíbula o articulación, el pasador de bisagra, alrededor del cual gira la articulación durante el proceso de acoplamiento o desacoplamiento, y un pasador de bloqueo. Se levanta el pasador de bloqueo para liberar la articulación. Esto se hace levantando un bloque de acero dentro del cabezal del acoplador que libera la articulación y le permite girar. El diagrama simplificado a continuación muestra los pasos cuando se acoplan dos acopladores.

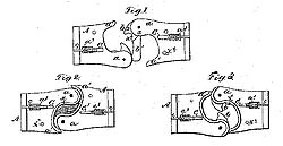

Fig 2.1.7(d) Vista superior de los acopladores CBC

Fig 2.1.7(d) Vista superior de los acopladores CBC

Para acoplar dos vehículos las uniones deben estar abiertas. Cuando los dos vehículos se unen, las juntas de los dos acopladores se cierran y se bloquean desde atrás mediante un pasador vertical que coloca un bloque de acero en su lugar detrás de una pieza fundida elevada en la junta. Para desacoplar, se debe tirar de uno de los pasadores hacia arriba para liberar el bloque que bloquea la articulación. Esto se hace accionando una palanca o cadena en el costado del vehículo.

Fig. 2.1.7 (d) Acopladores CBC tipo E estándar que desempeñan su función en trenes de mercancías

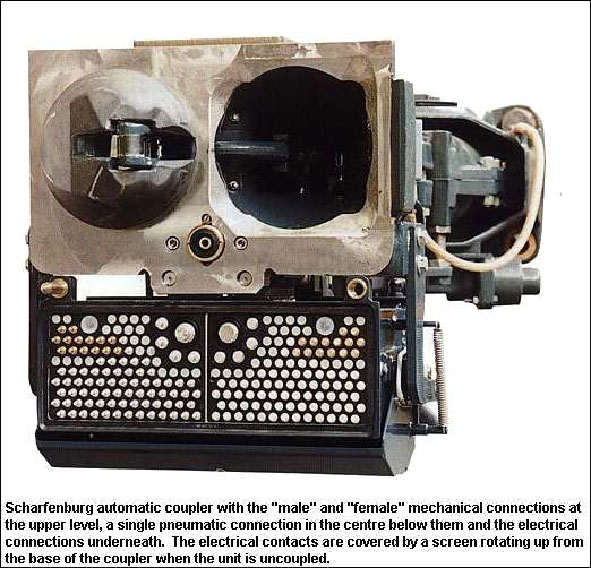

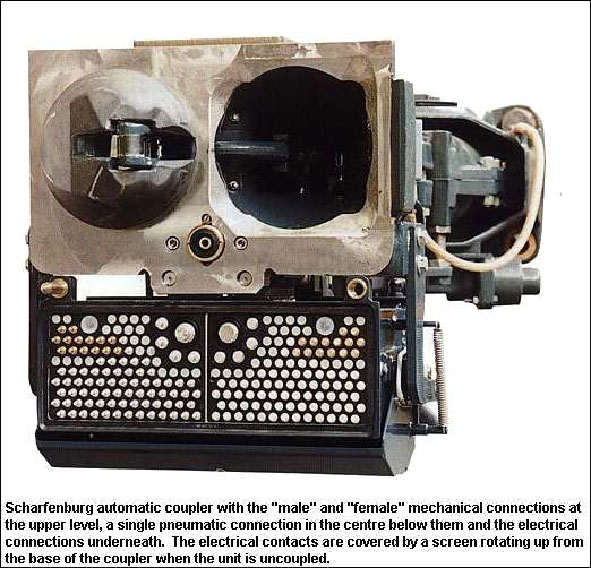

ACOPLADOR SCHAKU O ACOPLADOR AUTOMATICO SCHARFENBERG:

Cada vez más ferrocarriles utilizan enganches automáticos Scharfenberg. Un acoplador completamente automático conecta los vehículos mecánica, eléctrica y neumáticamente, generalmente empujando los dos vehículos juntos y luego presionando un botón o pedal en la cabina para completar la operación. El desacoplamiento se realiza mediante otro botón o pedal para desconectar el contacto eléctrico y la conexión neumática y desenganchar mecánicamente el acoplador.

Los acopladores totalmente automáticos son complejos y necesitan mucho cuidado y mantenimiento. Deben usarse con frecuencia para mantenerlos en buen estado de funcionamiento. Hay varios diseños diferentes en uso.

Figura 2.1.7(e) Automático

MECANISMO DE ACOPLAMIENTO

Consta de dos proyecciones mecánicas. Uno es cónico, el otro es embudo. La forma cónica y de embudo del perfil de la cara frontal del acoplador garantiza un amplio rango de recogida tanto en horizontal como en vertical y permite el acoplamiento automático en curvas, incluso con desajuste vertical y velocidad muy baja.

Sólo se requiere una fuerza mínima para un acoplamiento exitoso. Las caras del acoplador y el sistema de bloqueo forman una conexión rígida tanto vertical como horizontalmente. La disposición en paralelogramo de los seguros del acoplador proporciona una distribución uniforme de la carga de tracción. Este diseño de bloqueo del acoplador garantiza un desgaste mínimo y una máxima longevidad del acoplador. La conexión rígida y sin juego permite acelerar y frenar sin tirones y ofrece un confort de conducción óptimo. También evita que los coches adelanten en caso de accidente.

Fig 2.1.7(f) Schaku en el vagón de tren

2.2 SISTEMAS EXISTENTES:

El proyecto se concibió principalmente como una solución para superar los fallos en los métodos existentes para verificar la integridad. El método actual de detección basado en seguimiento tiene muchas dificultades. El principio de funcionamiento y las dificultades se discutieron en detalle.

2.2.1 Método de detección basado en seguimiento:

La detección de un tren en un segmento se realiza midiendo la corriente que fluye desde un riel a través de los ejes del tren hasta el otro riel, lo que significa que el tren efectivamente cortocircuita los rieles, o contando el número de ejes que entran y salen del segmento. Para evitar que un tren entre en un segmento ocupado, el sistema proporciona medios para controlar el movimiento del tren. Es capaz de detener o reducir la velocidad de un tren cuando está a punto de pasar un semáforo en rojo.

La información de control se transmite al tren mediante antenas en las vías o mediante señales enviadas a través de las vías. La situación actual tiene muchas desventajas. La más obvia es que no existe una estandarización en toda la India. Los trenes que crucen fronteras deben estar equipados con todos los sistemas aplicables.

2.2.2 Patrones en la detección basada en trayectoria:

La seguridad de los trenes se basa en la infraestructura y, debido a la cantidad de equipos en la vía, el mantenimiento requiere mucha mano de obra y es costoso. En condiciones normales, sólo se permite un tren en un segmento porque la longitud de un segmento es fija y varía entre uno y varios kilómetros y la distancia entre trenes es a menudo mucho mayor de lo necesario, lo que resulta en un mal uso de las vías.

Las vías podrían usarse mucho más eficientemente si la distancia entre los trenes fuera flexible y se basara en la longitud, el peso y la velocidad de los trenes.

A veces un vagón se desacopla accidentalmente del tren. Se debe revisar el tren para ver si todos los vagones todavía están presentes. En el sistema antiguo, esto se hacía en el sistema de vías contando los ejes. En el caso de los trenes de pasajeros, esto no es muy difícil de lograr, ya que existen muchas conexiones mecánicas y eléctricas entre los vagones.

A diferencia de los trenes de pasajeros, los vagones de mercancías están conectados únicamente mecánicamente con cadenas y ganchos y líneas de aire comprimido para los frenos.

2.2.3 Solución:

La única solución para eliminar los estándares mencionados anteriormente es el uso de redes de sensores inalámbricos basadas en trenes en lugar de redes basadas en vías. sistemas de sensores .

2.3 REQUISITOS:

Un sistema de seguridad de integridad debe cumplir una serie de requisitos para que funcione eficazmente.

2.3.1 Requisitos funcionales

· El acoplamiento y desacoplamiento con un sistema de integridad no debería llevar más tiempo ni implicar más acciones que sin un sistema de integridad.

· El sistema de integridad debe requerir la menor intervención humana posible, reduciendo el riesgo de error humano.

· El conductor debe recibir un estado claro de la integridad del tren.

2.3.2 Requisitos de hardware:

Es preferible la conexión inalámbrica a la cableada. Conectar y desconectar cables requiere mucho tiempo y es propenso a errores en el entorno ferroviario.

· El sistema de integridad no debería requerir cambios radicales en el diseño del transporte de carga. Debería ser un complemento simple que se instala una vez en los automóviles existentes.

· No debería haber degradación operativa. Es posible que el sistema no se desgaste con el tiempo.

El hardware debe ser adecuado para el duro entorno ferroviario. Debe ser robusto y a prueba de golpes.

2.3.3 Lista de componentes de hardware utilizados: -

La lista de componentes utilizados para la plantilla del proyecto se proporciona a continuación.

. LV-Masonry®-EZ1- Sensor ultrasónico de alto rendimiento .

. Un par de transmisor y receptor de RF.

. Receptor RF basado en SAW RLP434A (433,92 MHz).

. Transmisor RF TLP434A (433,92 MHz)

. Codificador HT12E y decodificador HT12D donde el codificador se usa junto con el transmisor y el decodificador se usa junto con el receptor.

. Dos microcontroladores AT89S52.

. Dos motores PMDC.

· Uno de los motores sirve para controlar el prototipo, que es el motor del modelo de tren y el otro motor sirve para controlar el gancho.

Para una detección de salud eficaz, utilizamos USS en WSN por sus características notables.

2.3.4 CARACTERÍSTICAS DEL SENSOR ULTRASÓNICO

- El sensor ultrasónico que utilizamos es muy sensible, incluso a una distancia pequeña si se puede identificar fácilmente una desviación de 1 mm. La transmisión de señal también es muy rápida.

- Debido a esto, es fácil tomar medidas correctivas que ahora están en riesgo.

- Cuando cambia la distancia efectiva, primero se desarrollan vibraciones. Si estas vibraciones exceden un cierto rango, el sensor también lo detectará.

- Luego se ajusta la velocidad del motor para reducir la tensión en el acoplamiento.

- Por tanto, es posible detectarlo y rectificarlo antes del momento del desacoplamiento.

2.4 ESTUDIOS DE CASOS:

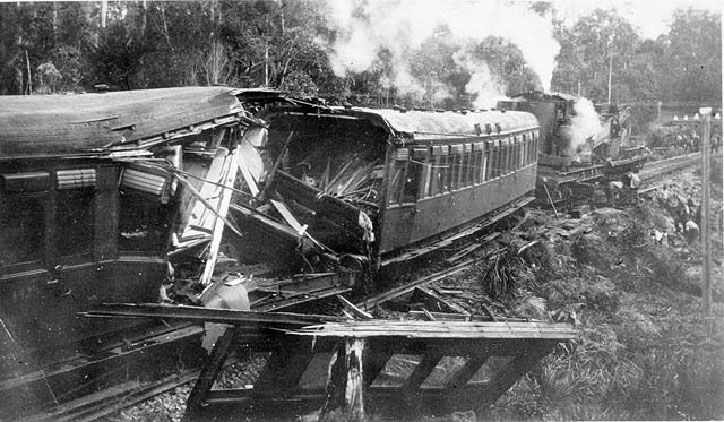

2.4.1 Accidente ferroviario de Murulla

Fig 2.4.1 Imagen del coche siniestrado

El accidente ferroviario de Murulla implicó la colisión del tren correo del noroeste con destino a Sídney con vagones de mercancías desbocados cerca de Murrurundi, Nueva Gales del Sur, en Upper Hunter Valley, el 13 de septiembre de 1999. Casi 26 personas perdieron la vida.

Un tren de mercancías se dividió y los intentos de la tripulación del tren de reunir a las partes provocaron que 12 vehículos huyeran por una pendiente pronunciada y chocaran con el tren correo que se aproximaba.

Este fue el peor accidente en la red ferroviaria de Nueva Gales del Sur hasta el desastre ferroviario de Granville en 2005.

La caja de señales de Murulla controlaba una línea circular por la que pasaban los trenes en una sola línea ferroviaria; no había otras conexiones en el sitio. El personal del tren eléctrico operaba entre Wingen y Murulla y la tableta eléctrica operaba entre Murulla y Blandford.

El tren nº 62, tren de mercancías en dirección sur, estaba compuesto por una locomotora de mercancías estándar con 34 vagones y un furgón de freno debía pasar por Murulla en la línea principal. Otro tren de mercancías, el No. 95, que operaba en la dirección opuesta, había entrado en la línea circular y estaba esperando que pasara el No. 62, tenía 951 pies (290 m) de largo y una carga de 746 toneladas (758 t). ). Todos los vehículos estaban equipados con frenos de aire Westinghouse.

El tren redujo la velocidad en la caja de señales de Murulla para el intercambio de fichas de una sola línea y cuando se recibió al personal del tren para el siguiente tramo, el conductor del número 62 aceleró. La colisión provocó que el tren se partiera y los doce vehículos traseros se separaran del tren principal. Posteriormente, esto se atribuyó a la falla de un gancho de tracción. El conductor notó que el tren se partió y ambas partes del tren se detuvieron de manera segura.

Se comprobó que ambas partes del tren se encontraban dentro de los puntos libres de la línea circular, por lo que el tren núm. A 95 se les permitió salir.

La parte separada del No. 62 constaba de 12 vehículos, medía 331 pies de largo y pesaba 264 toneladas. A estos vehículos se les aplicaron frenos de mano. Parece que el personal del tren en posesión de la tripulación de la locomotora fue devuelto al instrumento en la caja de señales en ese momento, y todos los vehículos estaban dentro de los límites de las señales iniciales.

Después de una serie de intentos de colocar una cuerda trasera, el furgón de freno se desvió hacia atrás, violando el punto libre de la línea circular. Los dos vehículos opuestos en la separación finalmente se acoplaron entre sí mediante una única conexión de cable de acero, pero las mangueras de los frenos de aire no pudieron conectarse. Luego, el señalizador solicitó que el tren avanzara para que estuviera alejado del punto de autorización para permitir que el tren correo número 8 en dirección sur pasara el circuito.

El guardia del número 62 soltó el freno de mano trasero, dejándolo desbloqueado y el conductor avanzó hacia el motor. Cuando puso en marcha el tren, la cuerda trasera se rompió y la parte trasera comenzó a rodar por la rampa hacia Bland Ford, chocando con el tren correo que se aproximaba justo más allá de la señal distante. La colisión provocó la muerte de 26 personas.

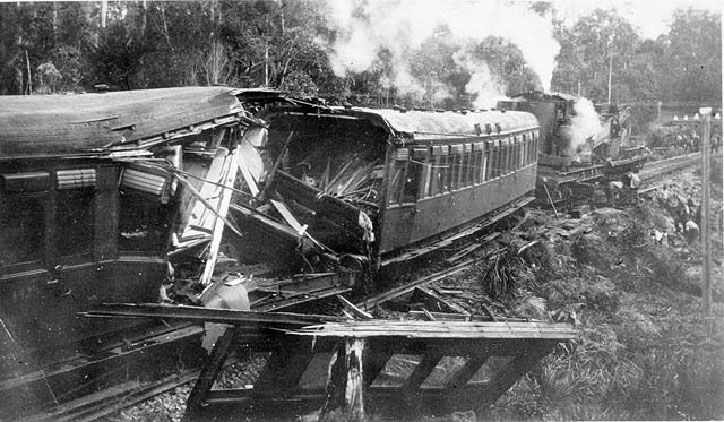

2.5 DIAGRAMA DE BLOQUES-I (DIAGRAMA DE BLOQUES GENERAL)

Fig 2.5 Diagrama de bloques general

2.5.1 DIAGRAMA DE BLOQUES – I

EXPLICACIÓN:

Se colocan sensores ultrasónicos en todos los automóviles. Cada USS está conectado a un transmisor y el receptor de emparejamiento se coloca en el panel del conductor del motor.

Cada USS se coloca al final del vagón a una distancia predefinida. Todos los transmisores están conectados a un único receptor en el motor.

El receptor está conectado a un circuito microcontrolador con alarma LCD y pantalla de control del motor.

(a) Pantalla LCD para indicar la ubicación del automóvil.

(b) La alarma también está presente con fines de indicación.

(c) El control del motor sirve principalmente para realizar cuatro operaciones secuencialmente durante la separación.

PARA DETENER

RETROCEDER

PARA DETENER

SIGUIENTE/COMENZAR DE NUEVO.

Siempre que cambia la distancia efectiva entre el sensor, el USS detecta y envía una señal de RF al controlador del motor a través del circuito del microcontrolador del automóvil.

Luego, el microcontrolador en el panel del conductor del motor envía una señal de "alerta" al conductor para controlar la velocidad del motor.

Todos los tipos de acopladores utilizados en los trenes son de naturaleza dúctil. Por tanto, la prevención antes de la separación o desacoplamiento es posible ajustando la velocidad del motor del tren.

Por lo tanto, se evita la separación hasta este punto utilizando los métodos. En lugar de todas estas medidas, se produce la separación, el propio USS detecta los acoplamientos y envía señales para activar el segundo circuito al final del vagón que toma las medidas necesarias para eliminar los problemas debidos a la separación.

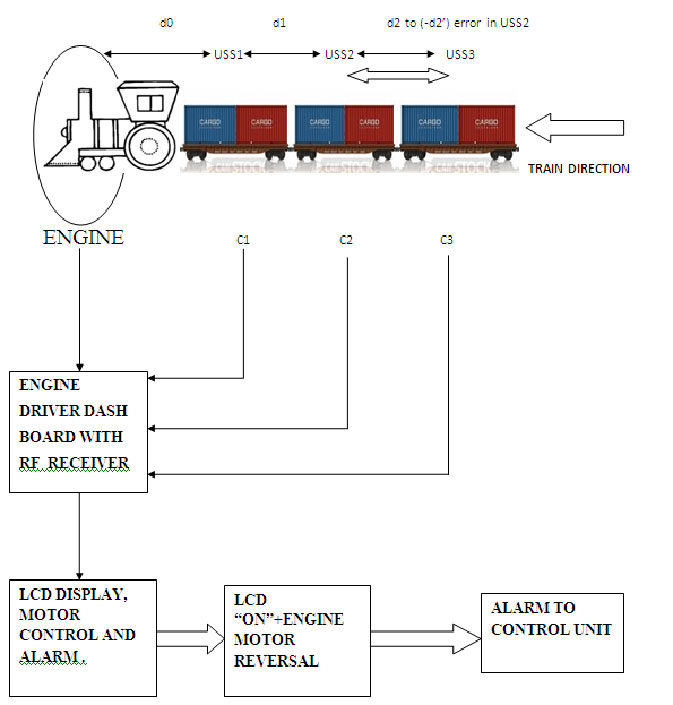

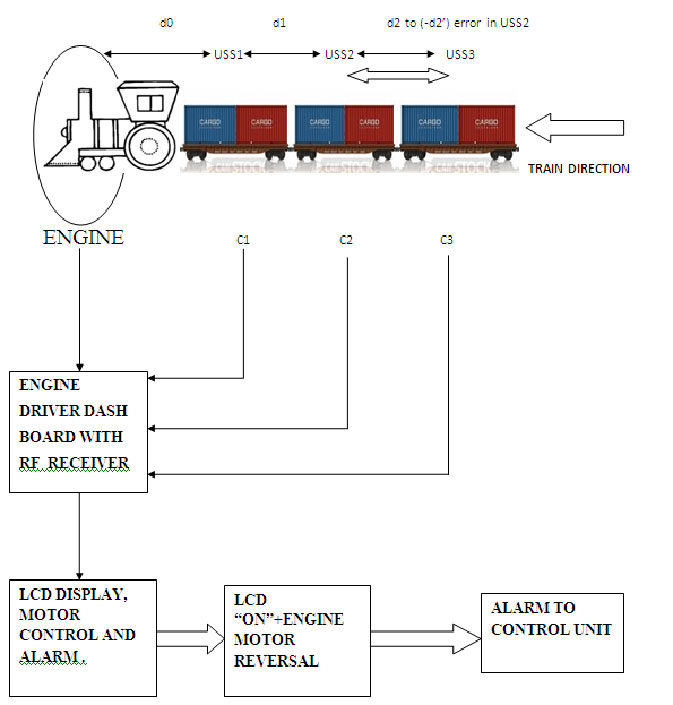

2.6 DIAGRAMA DE BLOQUES –II

2.6 CIRCUITO DEL TABLERO DEL MOTOR:  Fig 2.6.1 Diagrama de bloques del panel del controlador del motor

Fig 2.6.1 Diagrama de bloques del panel del controlador del motor

Fig 2.6.1 Diagrama de bloques del panel del controlador del motor

Fig 2.6.1 Diagrama de bloques del panel del controlador del motor

2.6.1 DIAGRAMA DE BLOQUES II-EXPLONACIÓN

Siempre que los automóviles están desacoplados, los sensores USS y el transmisor de RF transmiten una señal de desacoplamiento al receptor de RF que se encuentra en el panel del conductor del motor. El receptor de RF decodifica la señal y la transmite al microcontrolador. El microcontrolador proporciona una señal de control a la unidad del motor para invertir el motor, también a la alarma y a la pantalla LED .

El estado actual de un tren en particular se informa a la estación de control en un área remota a través de transmisores inalámbricos.

DIAGRAMA DEL CIRCUITO I

CIRCUITO MICROCONTROLADOR AL FINAL DEL COCHE

2.7 CIRCUITO AL FINAL DEL COCHE: Verificar Circuito D

2.7.1 El diagrama del circuito I consta de las siguientes secciones:

1. Sensor ultrasónico con transmisor y receptor de puerto serie

dos. Microcontrolador

3. Fuente de energía

4. Sección de codificador y transmisor

5. Relé de control del motor del gancho

El sensor ultrasónico detecta la distancia entre los dos coches. Siempre que detecta desacoplamiento a través del transmisor y receptor del puerto serie al microcontrolador, el microcontrolador tiene un programa codificado para realizar dos operaciones simultáneamente. Ellos son

· El transmisor envía la señal a una frecuencia de 433,49 MHz al receptor del lado del motor.

· Se da la señal al motor del gancho para que lo levante.

· También se da otra señal para detener e invertir el motor a través del codificador.

· Después de transmitir la señal a la locomotora principal para detener el tren, el microcontrolador tiene un programa preescrito, que envía un comando al relé para "ENCENDER" el motor de control del gancho para levantarlo.

· El motor de control del gancho tiene una cuerda de tracción enrollada alrededor de él en un extremo y el otro extremo atado al gancho.

· Después de levantar el gancho a través del motor de control, el conjunto codificador-transmisor envía una señal para mover el tren hacia atrás.

· Mientras tanto, el sensor ultrasónico detecta la distancia entre dos coches.

· Cada vez que el tren alcanza una distancia específica, el sensor lo detecta y envía señales al microcontrolador.

· Allí envía una señal a través del transmisor para detener el tren.

· Después de la operación "PARAR", se envía un comando desde el microcontrolador para apagar el motor y volver a activar la operación del gancho de caída.

· Luego se enviará una señal del transmisor a la locomotora principal para que el tren avance.

· Si el gancho no está correctamente colocado, se repetirán nuevamente todas las operaciones anteriores hasta que el proceso de nueva colocación sea perfecto.

DIAGRAMA DEL CIRCUITO II

CIRCUITO MICROCONTROLADOR EN EL PANEL DEL CONDUCTOR

2.8 CIRCUITO EN CABINA DEL CONDUCTOR: El circuito fue explicado en la Pestaña 2 del Diagrama del Circuito.

2.8.1 EXPLICACIÓN DEL DIAGRAMA DEL CIRCUITO -II

El diagrama de circuito II consta de las siguientes secciones

1. Receptor, sección decodificadora

dos. Microcontrolador

3. pantalla LCD

4. Sección de control del motor

5. Fuente de alimentación

Sección Receptor, Decodificador:

El receptor envía señales a una frecuencia de 433,92 MHz y rechaza señales en otras frecuencias. La frecuencia de recepción se reduce a 38 KHz en la propia sección del receptor. Luego la señal pasa al microcontrolador.

· El microcontrolador tiene un programa preescrito para detener el motor durante la detección de desacoplamiento en los automóviles.

· Al mismo tiempo, el número de coches y la distancia entre dos coches se muestran en la sección LCD.

· Después de recibir la señal del transmisor levantando el gancho al final del automóvil, la dirección del motor se invierte accionando los relés S1, S2 hasta la condición sin cambios.

· El motor da marcha atrás hasta alcanzar una posición definida (distancia especificada) entre los coches.

· El movimiento de inversión se detiene al recibir la señal del sensor ultrasónico para detenerlo.

· Luego el motor comienza a avanzar a través de los relés S3, S4 al recibir la señal que confirma el acoplamiento del gancho en los extremos de los carros.

3.CONCLUSIÓN:

3.1 RECURSOS Y PLANES FUTUROS

. Las soluciones existentes para comprobar el estado de los trenes se basan casi con excepciones en sistemas de vía, mientras que nuestra solución se basa exclusivamente en WSN basada en trenes.

. El uso de sensores ultrasónicos hizo que nuestro modelo fuera barato, rápido y sencillo.

. Para trenes de transporte largos, en lugar de un microcontrolador, se puede utilizar el pin PLC7200 o cualquier otro circuito integrado integrado.

. Utilizando las mismas redes de sensores, se puede realizar la detección y el control de descarrilamiento.

Código fuente del proyecto

Diagramas de circuito

| Integridad del tren basada en WSN13 |  |

| Integridad del tren basada en WSN14 |  |