Los robots industriales están diseñados para su uso en automatización industrial. Son máquinas programables que se utilizan específicamente para automatizar tareas relacionadas con la producción.

Normalmente, se instalan varios robots en una línea de montaje, cada uno de los cuales es responsable de un objetivo específico. Por ejemplo, algunos seleccionan y posicionan piezas de trabajo, algunos interactúan con diferentes equipos (como un torno o una fresadora) y otros realizan trabajos de ensamblaje. También se pueden reprogramar para ejecutar diferentes tipos de aplicaciones.

Un robot es un sistema construido a partir de varios subsistemas. Estos subsistemas interactúan entre sí y con el espacio de trabajo (como una línea de montaje) para realizar tareas específicas.

Aunque los robots industriales y de servicios pueden realizar diferentes tareas, comparten componentes y estructuras comunes. En este artículo conoceremos los componentes de un robot industrial o brazo robótico.

Componentes

Hay cinco componentes principales de un brazo robótico.

1. Brazo manipulador

2. Efector final

3. Actuadores y transmisión

4. Controlador

5. Sensores

El robot/brazo robótico normalmente se monta sobre una base fija o móvil.

El brazo manipulador

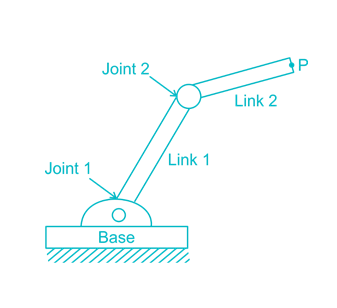

El brazo manipulador es un brazo mecánico programable que funciona de manera similar a un brazo humano. Su propósito es moverse según sea necesario, brindando alcance en el espacio de trabajo. Funciona como parte de un robot complejo o realiza tareas independientes. Esencialmente, es una cadena en movimiento de segmentos o eslabones acoplados sucesivamente.

Los segmentos se denominan diapositivas cruzadas porque pueden moverse unos sobre otros en un espacio de trabajo. Un extremo del manipulador queda fijado al suelo o base, y el otro queda libre para sujetar el actuador del extremo.

El brazo manipulador está diseñado con un sistema de coordenadas específico, existiendo varios diseños disponibles. El más sencillo es un brazo de dos o tres ejes. El eje o grado de libertad se refiere al movimiento independiente del segmento o eslabón. El punto donde se acoplan dos segmentos o eslabones se llama unión. Los segmentos están conectados entre sí mediante algún conector de par inferior.

Estos son los tipos de conectores o uniones de par inferior:

1. Junta de revolución (R): tiene un grado de libertad (DOF), lo que permite el movimiento de rotación relativo del enlace de salida con el eje de rotación perpendicular al eje del enlace de entrada y salida.

2. Articulación prismática (P): tiene un DOF, lo que permite un movimiento deslizante traslacional entre el enlace de entrada y salida. Los ejes de ambos eslabones son paralelos.

3. Junta helicoidal (H): tiene un DOF, lo que permite el movimiento rotacional del eslabón de salida mientras se traslada alrededor de un eje de tornillo perpendicular al eje del eslabón de entrada.

4. Junta cilíndrica (C): tiene dos grados de libertad: el primero es la rotación del eslabón de salida, con un eje de rotación perpendicular al eje del eslabón de entrada. El segundo grado de libertad es el movimiento deslizante de traslación del eslabón de salida a lo largo del eje perpendicular al eje del eslabón de entrada.

5. Junta universal (S): tiene dos grados de libertad: el primero es la rotación del eslabón de salida alrededor del eje perpendicular al eje del eslabón de entrada. El segundo es la rotación del enlace de entrada alrededor del eje perpendicular al eje del enlace de salida.

6. Rótula (T): tiene tres DOF: el primero es el movimiento de rotación del enlace de salida alrededor de su propio eje. Los otros dos incluyen el movimiento de traslación del enlace de salida alrededor de ejes perpendiculares al eje del enlace de entrada.

Los robots industriales están diseñados principalmente en una configuración cuerpo-muñeca. En un brazo robótico de 6 grados de libertad, tres eslabones constituyen el cuerpo que coloca el efector final en la ubicación deseada en el área de trabajo, y tres eslabones forman la muñeca del manipulador, colocando el efector final en la orientación deseada.

Las juntas giratorias y prismáticas conectan la mayoría de los enlaces del brazo manipulador.

El efector final

El efector final es la pinza o brazo de herramienta montado en la muñeca del brazo manipulador. Dependiendo de la tarea del robot o de la aplicación robótica, se coloca un efector final específico en la muñeca. Por ejemplo, existen diferentes efectores finales para tareas relacionadas con el manejo y procesamiento de materiales.

También puede haber diferentes efectores finales para la misma tarea. Por ejemplo, el agarre se puede realizar de diferentes formas, como fijación mecánica, agarre magnético o agarre por succión. Cada método utiliza un tipo diferente de efector final.

Actuadores y transmisión.

Se necesitan actuadores o unidades para mover los eslabones sobre las juntas. El movimiento se produce durante el transporte de una carga deseada por el robot. La carga útil puede ser una herramienta de brazo o una pieza de trabajo.

Hay tres tipos de actuadores o unidades que se utilizan para construir robots industriales.

1. Actuadores neumáticos: estos actuadores utilizan aire comprimido para mover el enlace alrededor de la junta. El movimiento puede ser traslacional o rotacional. Los accionamientos neumáticos se utilizan normalmente para movimientos lineales o de traslación. Son sencillos de construir, económicos, rápidos y fiables. Sin embargo, los accionamientos sólo son adecuados para cargas útiles pequeñas y ligeras, ya que a veces puede haber retrasos en el movimiento y una repetibilidad reducida.

2. Accionamientos hidráulicos: estas unidades utilizan aceite para mover el enlace a través de la junta. El aceite se bombea desde un tanque al actuador hidráulico a través de una válvula de control. A través de estos actuadores se puede impulsar tanto movimiento lineal como rotacional. Los accionamientos hidráulicos pueden mover cargas pesadas y son fáciles de mantener. Son caras y no siempre tan precisas como otros tipos de unidades.

3. Accionamientos eléctricos: son los motores eléctricos que se utilizan para mover el eslabón sobre la junta. Hay muchos tipos diferentes de motores eléctricos, incluidos motores de CC sin escobillas, motores paso a paso, servomotores de CC y servomotores de CA reversibles. El utilizado se basa en el movimiento deseado del eslabón y el control y repetibilidad requeridos. Los motores eléctricos son muy precisos, fiables y pueden soportar muchas cargas útiles. Los motores vienen con diferentes precios según las características y la aplicación.

Normalmente, se requieren elementos de transmisión entre el enlace y el inversor. La salida del actuador o inversor puede exhibir una cinemática diferente del movimiento deseado. Por ejemplo, un motor de CC produce un movimiento de rotación que debe convertirse en un movimiento de traslación del eslabón. La salida del actuador puede no ser adecuada para la aplicación de enlace directo.

Por ejemplo, un motor puede tener una alta potencia de RPM, pero sus RPM deben reducirse o convertirse a un par equivalente. Otro caso en el que se requiere transmisión entre el variador y el eslabón es cuando el actuador es demasiado grande para caber a lo largo del eslabón. En estos casos, con una transmisión adecuada, el variador se coloca en un lugar adecuado alrededor del enlace, y se resuelve cualquier conflicto entre el movimiento de los enlaces interconectados.

El controlador

Un controlador es una unidad informática que controla el movimiento de enlaces de forma programable. El controlador puede ser microcontroladores, controladores especializados o computadoras.

El controlador recibe retroalimentación de los sensores, controlando las salidas de los actuadores para que el robot se mueva secuencialmente para realizar su tarea. Los sensores y actuadores interactúan con el controlador a través de interfaces de hardware. Los controladores también pueden tener una interfaz de usuario para reprogramación o entrada humana.

Sensores

Los sensores interactúan con el espacio de trabajo del robot y evalúan el movimiento y la orientación del brazo manipulador y el efector final. A continuación, el responsable del tratamiento considera otras acciones.

En la construcción de robots industriales se utilizan dos tipos de sensores, táctiles y no táctiles. Los sensores táctiles realizan contacto físico para la detección, generando señales analógicas o digitales proporcionales a la cantidad física deseada.

Los sensores táctiles incluyen sensores de fuerza, torsión, presión, tacto y posición. Los sensores no táctiles no hacen contacto físico para la detección, sino que utilizan un campo magnético, ondas de radio u ondas sonoras ultrasónicas. Los sensores no táctiles incluyen sensores de proximidad, de imágenes, de imágenes de alcance y ópticos.