No existe una única forma de realizar la impresión 3D. Actualmente existen siete procesos de fabricación estándar reconocidos por la Sociedad Estadounidense de Pruebas y Materiales (ASTM) . Todos estos procesos son de naturaleza aditiva y se diferencian únicamente en la forma en que están dispuestas las capas. Se están realizando esfuerzos para innovar nuevos procesos más allá de los tipos de aditivos, pero actualmente solo los procesos de fabricación aditiva son aplicables a la impresión 3D. Veamos cómo el proceso de extrusión de materiales implementa la impresión 3D.

Extrusión de materiales

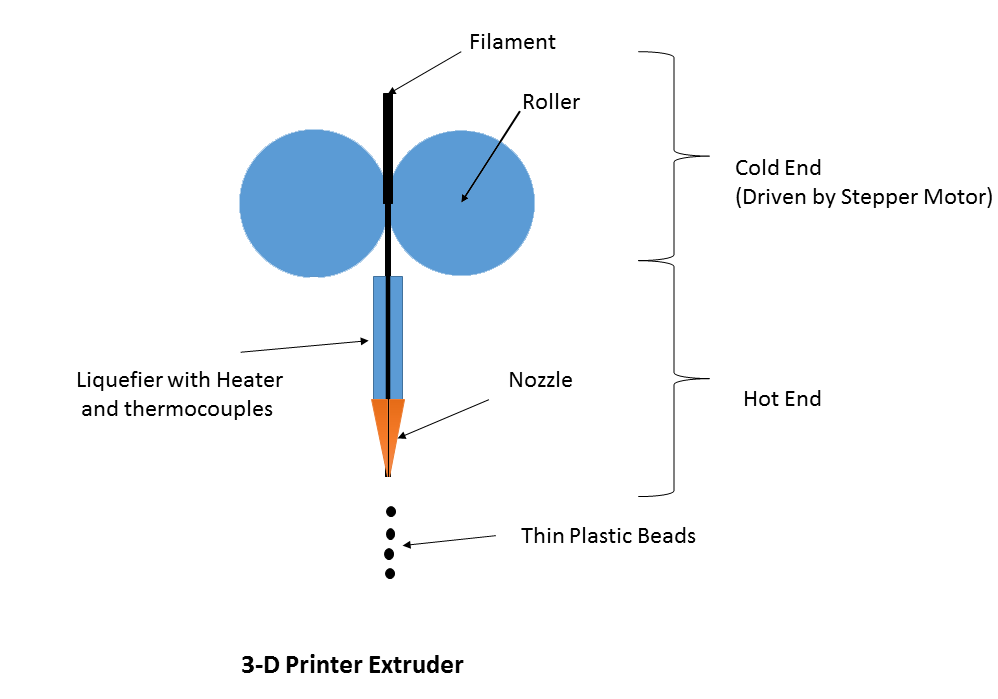

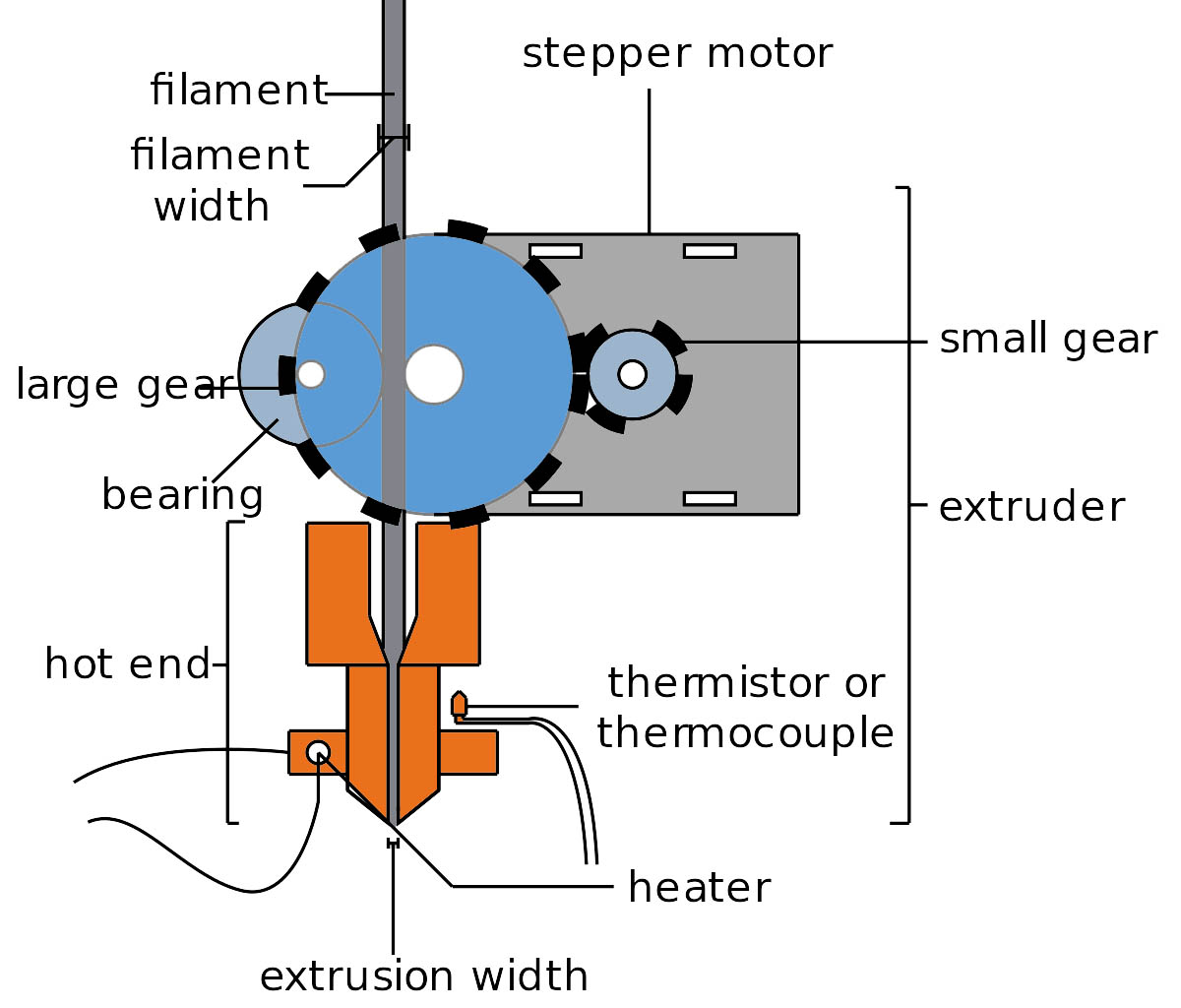

Extrusión es un término utilizado para designar un proceso de creación de objetos con un perfil de sección transversal fijo. En el contexto de la impresión 3D, el término “Extrusión” tiene un significado más específico y se refiere a la participación de un “Hot End” y un “Cold End” en el proceso. La extrusión de materiales es el proceso de impresión 3D más utilizado. El modelado por deposición fundida (FDM) es el proceso de extrusión de materiales más popular, además de su equivalente de código abierto , la fabricación de filamentos fundidos (FFF), que solo se diferencia en que no tiene restricciones legales.

Modelado por deposición fundida (FDM)

S. Scott Crump es el hombre detrás del desarrollo de la tecnología FDM. La tecnología fue desarrollada y patentada en la década de 1980. Posteriormente, Crump fundó una empresa, Stratasys, en 1988, que registró el término "Fused Deposition Modelling".

Al ser un proceso de extrusión, FDM implica un extremo caliente y un extremo frío. El extremo caliente es un cabezal de extrusión al que se suministra material de fabricación desenrollando un filamento de plástico o alambre metálico de un carrete. El alambre o filamento se alimenta a la boquilla del cabezal mediante un tornillo sin fin a una velocidad controlada. Cuando el filamento o alambre ingresa a la boquilla de extrusión, se calienta más allá de la temperatura de transición vítrea y se funde.

Cuando el filamento o alambre fundido sale de la boquilla de extrusión expuesta al aire o a una cámara de gas inerte, inmediatamente se solidifica sobre una base o sobre una capa previa. El uso de cámaras de gas inerte está en auge, ya que mejora la adherencia de las capas evitando la oxidación y mejora las características mecánicas del objeto creado.

La boquilla de extrusión se puede mover horizontal y/o verticalmente mientras que la plataforma base puede moverse a lo largo del tercer plano restante. El movimiento vertical y/u horizontal de la boquilla está controlado por un mecanismo numérico mientras que su movimiento a lo largo del tercer plano está determinado por una trayectoria de herramienta según un software de fabricación asistida por ordenador (CAM). La boquilla se mueve de abajo hacia arriba, finalizando la deposición de cada capa, una tras otra, o permanece estacionaria con respecto a la plataforma móvil. El movimiento de la boquilla es finalmente rectilíneo en un plano XYZ guiado por motores paso a paso. Con innovaciones recientes, se ha probado con éxito que el deltabot mueve el extremo de la boquilla.

Normalmente en FDM los modelos se construyen utilizando varios tipos de termoplásticos y sus estructuras de soporte se generan simultáneamente. Las estructuras de soporte son necesarias para mantener el modelo en una orientación fija durante el proceso. Los materiales utilizados para crear estructuras de soporte son respectivos materiales solubles. Hay dos tipos de termoplásticos que se utilizan comúnmente en FDM: acrilonitrilo butadieno estireno (ABS) y ácido poliláctico (PLA). Varios otros polímeros como poliamida (PA), lignina, policarbonato (PC), poliestireno (PS), caucho, etc. y también se utilizan algunos materiales conductores.

Fabricación de filamentos fundidos (FFF)

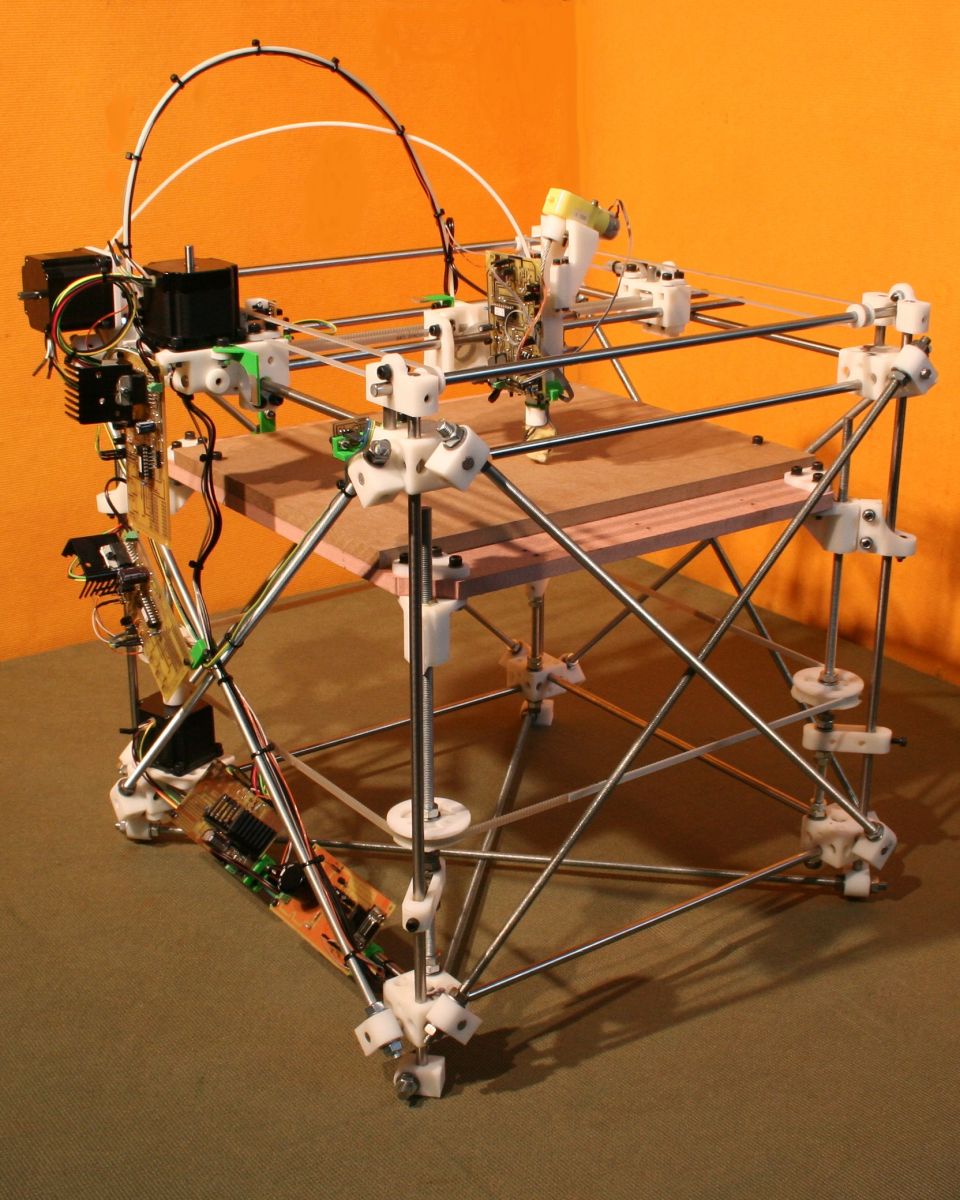

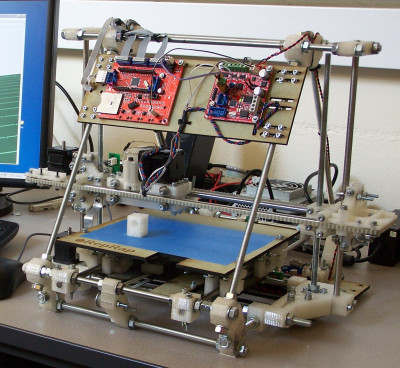

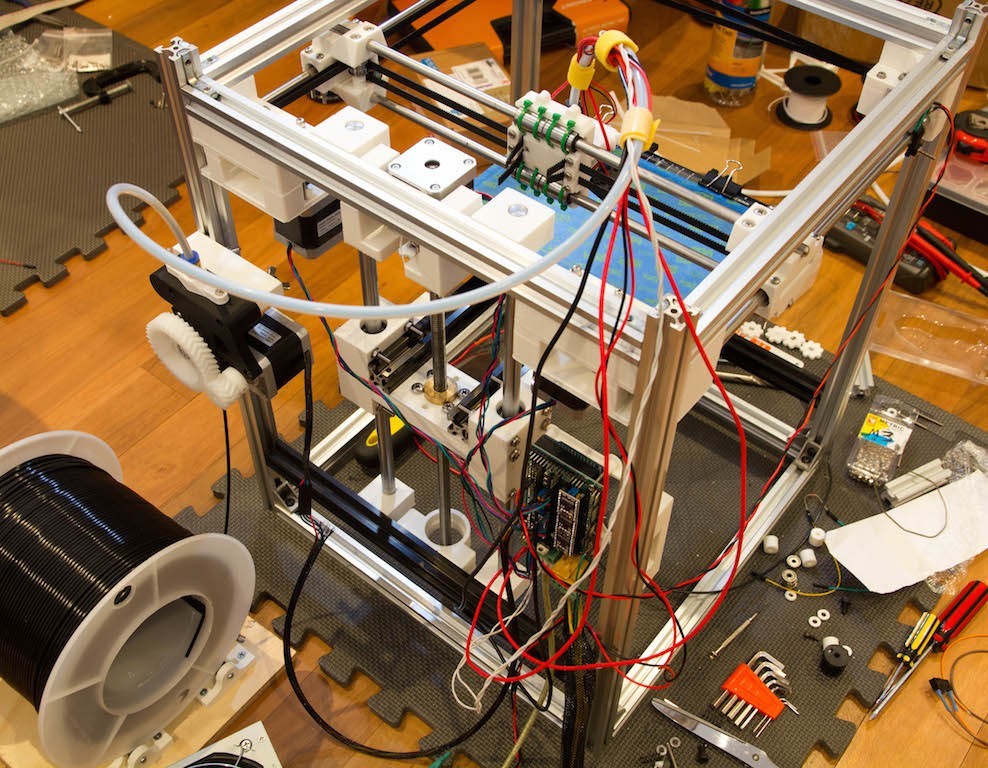

La fabricación con filamento fundido es un término acuñado por el proyecto RepRap, que es un proyecto de código abierto para desarrollar impresoras 3D de escritorio asequibles y de bajo costo. Este proyecto impulsado por la comunidad proporciona impresoras 3D de hardware de código abierto (FOSH) gratuitas. Gracias a los intentos exitosos del proyecto RepRap, las impresoras 3D que cuestan no menos de 20.000 dólares ahora pueden ensamblarse a un precio asequible de 1.000 dólares o menos.

El proceso de fabricación de filamentos fundidos es casi similar al del modelado por deposición fundida, excepto que los términos utilizados para reconocer varias partes de la impresora 3D y los nombres de las especificaciones del proceso son diferentes. El conjunto de extrusión donde se funde el alimento se denomina “Licuador” y los caminos de las capas depositadas se denominan “Carreteras”. En la mayoría de las impresoras FFF, el ambiente térmico de la cámara se mantiene específicamente a una temperatura sólo ligeramente inferior a la temperatura de transición vítrea del material.

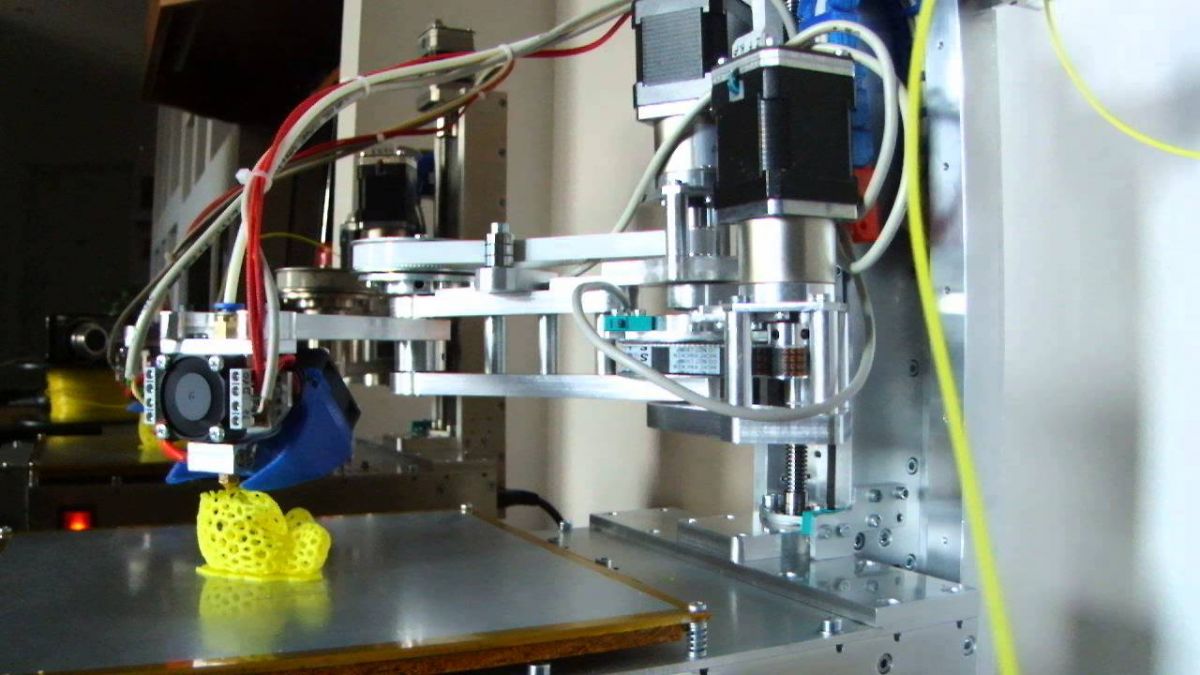

Las impresoras FFF vienen con varias opciones en cuanto al montaje mecánico del extrusor. Algunas de las disposiciones mecánicas comunes de las extrusoras en las impresoras 3D FFF son:

Cartesiano-XY: El movimiento del Licuador y la boquilla está vinculado al eje XY y la plataforma sobre la que está construido el modelo desciende (eje Z) como una capa rasterizada con éxito en el plano XY. La primera impresora 3D de RepRap: Darwin tiene el tipo cartesiano-XY.

Cartesiano-XZ: en esta configuración, el cabezal del extrusor se mueve a lo largo de los ejes X y Z, mientras que la plataforma puede moverse hacia la izquierda y hacia la derecha a lo largo del eje Y. De esta manera, la plataforma puede soportar más carga. Mendel es la primera impresora 3D de tipo cartesiano-XZ del proyecto RepRap y se construyó en Arduino. Otras impresoras Cartesian-XZ FFF populares son la impresora 3D RepRap Guru DIY Prusa I3 y la impresora 3D Original Prusa i3.

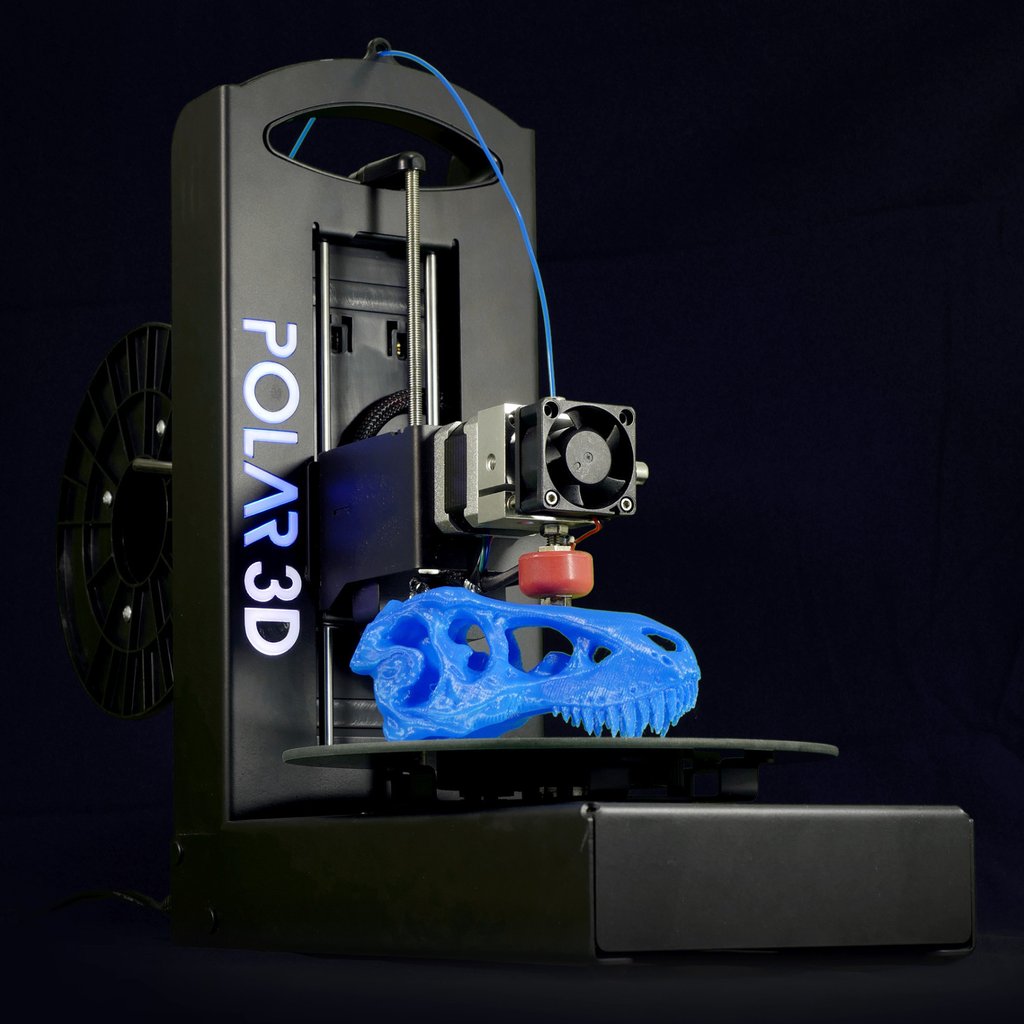

Delta: esta también es una configuración cartesiana, pero el cabezal del extrusor está sostenido por tres brazos suspendidos en una configuración triangular. Este tipo de diseño permite una mayor precisión y una impresión más rápida. Algunas impresoras 3D Delta asequibles son el kit Afinibot Micro Delta, el kit de impresora 3D Delta de nivelación automática Folger Tech Kossel, el kit de impresora 3D He 3D - Mega Delta, Rostock MAX v3, etc.

Núcleo XY: esta disposición del cabezal extrusor de tipo cartesiano es una mejora de la configuración XY tradicional. En lugar de un movimiento secuencial en el eje XY, la disposición CoreXY permite que la cabeza se mueva mediante un efecto combinado de las coordenadas xey que son manipuladas por un sistema paralelo. Algunos ejemplos de impresoras 3D CoreXY son RepRap-XY de “jand”, C-bot, AluXY de “Zelogik”, Vulcanus, AXIOM 20 Direct Drive, VSlot-CoreXY y Voron.

SCARA: SCARA es una abreviatura de brazo robótico articulado/ensamblaje que cumple selectivamente. El cabezal extrusor se mueve en estilo cartesiano en todos los ejes (X, Y y Z)

Las impresoras FFF de estilo cartesiano tienen tres o cuatro motores paso a paso para mover el cabezal en los ejes X, Y y Z, mientras que la impresora Polar solo tiene dos motores paso a paso montados.

La fotopolimerización en tina es otro proceso de impresión 3D estándar reconocido por ASTM. Obtenga más información sobre la fotopolimerización en tina aquí.