Los detectores de temperatura de resistencia (RTD) son soluciones increíblemente precisas y estables para la medición de temperatura. Están transformando continuamente industrias, desde la de procesamiento de alimentos hasta la aeroespacial. ¿Alguna vez te has preguntado cómo funciona esta innovación? ¡Sumérgete con nosotros en el complejo pero fascinante mundo de los RTD! Descubramos cómo funcionan, exploremos por qué se han convertido en un pilar de la medición de temperatura y exploremos cómo pueden revolucionar sus operaciones. Esté preparado para redefinir lo que sabe sobre termodinámica mientras desmitificamos cómo funcionan los RTD.

El principio de funcionamiento de un RTD se basa en la propiedad de la resistencia eléctrica, que cambia con la temperatura. Los RTD utilizan metales como el platino, el cobre o el níquel, cuya resistencia aumenta o disminuye a medida que disminuye la temperatura. Este cambio en la resistencia se mide y se utiliza para determinar con precisión la temperatura. MyTech-Info tiene un artículo que explica en detalle el principio de funcionamiento de los RTD y contiene información sobre varias configuraciones y métodos de conversión de señales.

Comprender la tecnología RTD

Una de las tecnologías más utilizadas para una medición precisa de la temperatura es el detector de temperatura resistivo (RTD). Para comprender cómo funciona, debemos comprender sus principios subyacentes. Básicamente, un RTD se basa en el supuesto de que la resistencia eléctrica de los metales cambia con la temperatura. Este principio se basa en que a medida que aumenta la temperatura, también aumenta la resistencia eléctrica de ciertos metales como el platino, el cobre y el níquel. Asimismo, su resistencia disminuye a medida que disminuye la temperatura.

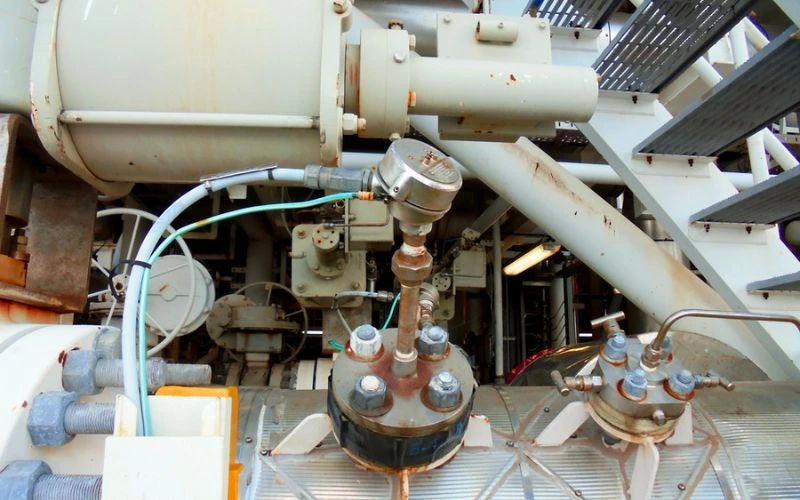

Los detectores de temperatura resistivos pueden proporcionar mediciones de temperatura confiables y de alta precisión en una variedad de aplicaciones. A menudo se utilizan en procesos industriales donde la precisión es crítica, como por ejemplo en fábricas, refinerías y laboratorios científicos. Al comprender cómo funcionan los RTD, podemos ver su importancia en diferentes industrias.

Platino, cobre y níquel en RTD

Entre los metales utilizados en RTD, el platino es popular debido a su excelente estabilidad y respuesta lineal a los cambios de temperatura. Muestra una deriva mínima a lo largo del tiempo y proporciona una alta precisión en un amplio rango de temperaturas. Estas deseables propiedades hacen que los RTD de platino sean adecuados para aplicaciones exigentes donde la precisión es de suma importancia.

El cobre y el níquel también se utilizan en RTD, pero son menos comunes que el platino. El cobre tiene un rango de temperatura más amplio que el platino, pero puede ser susceptible a la corrosión en ambientes hostiles. El níquel, por otro lado, ofrece alternativas económicas para aplicaciones de temperaturas más bajas, pero puede provocar mayores errores de medición.

Cada metal aporta sus propiedades únicas al rendimiento de un sensor RTD. La elección del material depende de factores como consideraciones de costo, rango de temperatura deseado, requisitos de estabilidad y condiciones ambientales de la aplicación.

Por ejemplo, un RTD basado en platino sería más adecuado para un entorno industrial con temperaturas extremas o materiales corrosivos debido a su robustez y precisión. Por el contrario, se podría elegir un RTD de cobre o níquel para aplicaciones menos críticas donde se prioriza la rentabilidad sobre la máxima precisión.

Comprender las ventajas y limitaciones de estos metales en los RTD es fundamental para seleccionar el sensor adecuado para necesidades específicas de medición de temperatura. Siempre se recomienda consultar a expertos o consultar las especificaciones técnicas de los fabricantes para tomar decisiones informadas.

Configuraciones comunes de RTD

Cuando se trata de RTD, existen algunas configuraciones de uso común que satisfacen diferentes necesidades de medición de temperatura. Las más populares incluyen configuraciones de 2, 3 y 4 cables.

En la configuración de 2 cables, el RTD está conectado en serie con el medidor, lo que genera imprecisión debido a la resistencia del conductor. Esta configuración se utiliza normalmente para aplicaciones de distancias cortas donde la alta precisión no es crítica.

La configuración de 3 hilos soluciona el problema de la resistencia de la línea introduciendo un hilo adicional que la compensa. Esta configuración ofrece mayor precisión y se utiliza ampliamente en diversas aplicaciones industriales.

La configuración de 4 cables mejora aún más la precisión al utilizar dos conductores adicionales, creando un verdadero circuito puente que elimina los efectos de la resistencia del conductor en la medición. En consecuencia, esta configuración ofrece el más alto nivel de precisión y se utiliza a menudo en mediciones de temperatura exigentes y precisas.

La configuración adecuada de RTD depende de la precisión requerida, las limitaciones de la aplicación y el costo. Comprender estas configuraciones comunes le permite tomar decisiones informadas al configurar sistemas de medición de temperatura.

- Según el Instituto de Ingenieros Eléctricos y Electrónicos, los RTD basados en platino pueden alcanzar una precisión de hasta 0,1°C.

- Según la Sociedad Estadounidense de Pruebas y Materiales, la configuración de 3 cables es la configuración RTD más utilizada en entornos industriales y representa aproximadamente el 60 % de las aplicaciones RTD.

- Según un informe de Allied Market Research, el mercado mundial de RTD se valoró en alrededor de 1.400 millones de dólares en 2020, con una tasa compuesta anual estimada del 6,2 % entre 2021 y 2028, lo que indica su uso generalizado en procesos de medición de temperatura en todo el mundo.

Principio de funcionamiento del IDT

Para comprender cómo funciona un IDT, debemos examinar su principio de funcionamiento. Los RTD funcionan basándose en el concepto fundamental de que la resistencia eléctrica cambia con las fluctuaciones de temperatura. En otras palabras, a medida que aumenta la temperatura, también aumenta la resistencia de ciertos metales utilizados en los sensores RTD, como el platino, el cobre o el níquel.

Esta relación entre temperatura y resistencia se puede describir matemáticamente utilizando una ecuación básica conocida como ecuación de Callendar-Van Dusen: RT = Rref (1 + α (T – Tref)) . Aquí, TR representa la resistencia a una temperatura determinada ( T ), referencia denota la resistencia de referencia a una temperatura de referencia ( encuentro ) y α denota el coeficiente de temperatura de resistencia.

Sin embargo, es importante tener en cuenta que pueden producirse discrepancias al comparar la resistencia calculada con las tablas RTD. Las características no lineales de los RTD y las variaciones en los procesos de fabricación pueden contribuir a estas variaciones, especialmente a temperaturas Fahrenheit.

Aunque la ecuación de Callendar-Van Dusen proporciona una estimación de temperatura útil basada en la resistencia, no siempre resulta en una coincidencia exacta. Por lo tanto, se recomienda el uso de tablas RTD o dispositivos de calibración para mediciones de temperatura precisas.

Por ejemplo, imagine un proceso industrial en el que es necesario controlar la temperatura dentro de tolerancias estrictas. En este contexto es crucial una comprensión precisa de la interacción entre la resistencia y la temperatura. Al utilizar RTD y los principios anteriores, los operadores pueden garantizar que los procesos sensibles funcionen de manera óptima.

Interacción entre resistencia y temperatura.

Comprender la interacción entre la resistencia y la temperatura es fundamental para comprender cómo funcionan los RTD. Como se mencionó anteriormente, los RTD se basan en el hecho de que la resistencia eléctrica de los metales cambia con la temperatura. Más específicamente, la resistencia de los metales aumenta a medida que aumenta la temperatura y disminuye a medida que disminuye la temperatura. Esta relación se describe mediante una ecuación matemática, la ecuación de Callendar-Van Dusen o una versión simplificada, la ecuación Alpha.

Un material comúnmente utilizado en sensores RTD es el platino porque tiene una relación resistencia-temperatura estable y predecible. Sin embargo, es importante señalar que el cambio de resistencia no es lineal y puede variar según la difusión de impurezas y los factores de brillo. Además, diferentes fabricantes pueden utilizar platino de diferente pureza, lo que da como resultado diferentes coeficientes alfa. Por lo tanto, pueden producirse discrepancias al comparar las mediciones de RTD con tablas estándar o al utilizar ecuaciones específicas.

Considere este escenario : tiene un sensor RTD de platino y mide su resistencia a dos temperaturas diferentes con un multímetro. Según la ecuación alfa, se espera un cierto cambio en la resistencia en función de la diferencia de temperatura entre estos dos puntos. Sin embargo, cuando compara sus medidas con una tabla RTD, no coinciden perfectamente. Esta discrepancia se puede atribuir a varios factores, incluidas las incertidumbres en los procesos de fabricación y las variables que afectan las propiedades del metal.

También vale la pena mencionar que la mayoría de las aplicaciones industriales utilizan configuraciones de tres cables para sus RTD porque pueden minimizar los efectos de la resistencia de la línea. El circuito del puente de Wheatstone es fundamental para convertir estos cambios de resistencia en señales de voltaje o corriente medibles. Generalmente se utilizan transmisores de temperatura o dispositivos como módulos PLC, controladores DCS o PID para procesar estas señales y proporcionar valores de temperatura significativos.

Diseño práctico de circuitos RTD

Al diseñar circuitos prácticos para RTD, se deben tener en cuenta las consideraciones necesarias para garantizar una medición precisa de la temperatura. La elección de la configuración del RTD, ya sea de dos, tres o cuatro hilos, depende de los requisitos específicos de la aplicación. Las configuraciones de tres cables suelen preferirse en entornos industriales porque compensan los efectos de la resistencia de la línea.

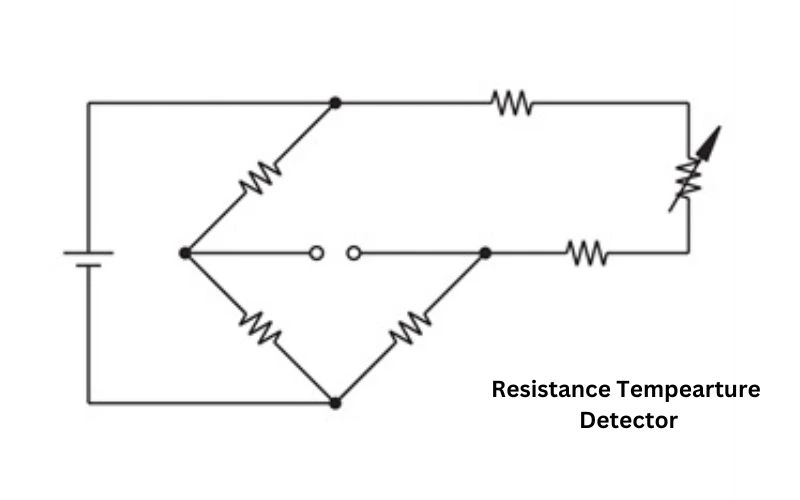

El circuito del puente de Wheatstone se utiliza para medir con precisión un cambio en la resistencia. Esta disposición de puente permite detectar pequeños cambios en la resistencia equilibrando un voltaje de excitación a través de las patas del puente. La diferencia de tensión entre determinados puntos indica el alcance del cambio de resistencia y, por tanto, la temperatura correspondiente.

La implementación de una fuente de voltaje de excitación adecuada, valores precisos de resistencia del puente y técnicas de cableado cuidadosas son factores esenciales que contribuyen a mediciones confiables y estables. Además, puede ser necesario blindaje para minimizar el ruido y las interferencias que comprometen la integridad de la señal.

Ahora que hemos desarrollado una comprensión de la interacción entre resistencia y temperatura y examinado consideraciones prácticas de diseño de circuitos para RTD, podemos profundizar en otro aspecto crucial: el papel del circuito del puente de Wheatstone para permitir mediciones precisas de temperatura.

Papel del puente de Wheatstone

Para comprender cómo funcionan los RTD, es importante comprender el papel de un componente clave llamado puente de Wheatstone. El puente de Wheatstone es un circuito eléctrico especial que juega un papel importante en la conversión de cambios en la resistencia de un sensor RTD en un voltaje o corriente medible. Al utilizar dos conjuntos de resistencias en una configuración equilibrada, cualquier cambio en la resistencia se puede detectar con precisión y convertir en una señal eléctrica proporcional.

Piense en el Puente de Wheatstone como una balanza con dos brazos. La resistencia de referencia fija (Rref) está ubicada en un brazo; por otro lado, la resistencia variable del sensor RTD (RT). Cuando el calor afecta la resistencia del sensor RTD y la cambia, el puente se desequilibra. Luego se mide e interpreta el voltaje o corriente de salida producido por este desequilibrio para determinar la temperatura correspondiente.

El circuito puente de Wheatstone es un intermediario importante entre el sensor RTD y los dispositivos de medición de temperatura, como transmisores de temperatura o módulos PLC, lo que permite mediciones de temperatura precisas y confiables.

Ahora que entendemos el papel del puente de Wheatstone en las mediciones de RTD, examinemos por qué los RTD son la opción preferida para las mediciones de temperatura y qué ventajas ofrecen.

- El puente de Wheatstone es una parte crucial para comprender cómo funcionan los RTD. Convierte los cambios de resistencia en un sensor RTD en un voltaje o corriente medible. Al utilizar dos juegos de resistencias en una configuración equilibrada, cualquier cambio en la resistencia se puede detectar con precisión y convertir en una señal eléctrica. El puente de Wheatstone actúa como intermediario entre el sensor RTD y los dispositivos de medición de temperatura, lo que permite determinar lecturas de temperatura precisas y confiables. Este conocimiento nos ayuda a comprender por qué los RTD son la opción preferida para la medición de temperatura y qué ventajas ofrecen.

¿Por qué elegir RTD? Ventajas explicadas

Cuando se trata de mediciones de temperatura precisas y exactas, los RTD ofrecen varias ventajas sobre métodos alternativos como los termopares. Una ventaja importante es su mayor precisión debido a sus características de resistencia estables y repetibles. Los RTD proporcionan lecturas confiables y consistentes, lo que los hace ideales para aplicaciones donde se requiere precisión.

Otra ventaja importante es su mayor linealidad respecto a otros sensores de temperatura. El cambio de resistencia en un RTD sigue una relación más predecible y lineal con las fluctuaciones de temperatura. Esto facilita la calibración y la compensación de compensación, lo que garantiza mediciones de temperatura más precisas en un amplio rango.

A diferencia de otros sensores de temperatura, los RTD presentan una excelente estabilidad a largo plazo. Los materiales comúnmente utilizados en elementos RTD, como el platino, el cobre o el níquel, muestran una variación mínima con el tiempo. Esta estabilidad ayuda a mantener la precisión de las mediciones de temperatura durante largos períodos de tiempo, lo que convierte a los RTD en una opción confiable para procesos industriales que requieren un monitoreo continuo.

Además, los RTD son menos susceptibles a las interferencias electromagnéticas debido a su baja impedancia de salida. Esto los hace adecuados para entornos con alto ruido eléctrico o cerca de otros dispositivos electrónicos, sin causar degradación o imprecisión de la señal.

Además, la disponibilidad de diferentes configuraciones de RTD (2 cables, 3 cables y 4 cables) permite a los usuarios elegir la opción más adecuada según los requisitos de su aplicación específica. Por ejemplo, la configuración de 3 cables se utiliza a menudo en entornos industriales para equilibrar la resistencia de los cables y mejorar la precisión de las mediciones.

Elegir un RTD para medir la temperatura es como elegir una brújula confiable para navegar en terrenos difíciles: proporciona una guía precisa y confiable.