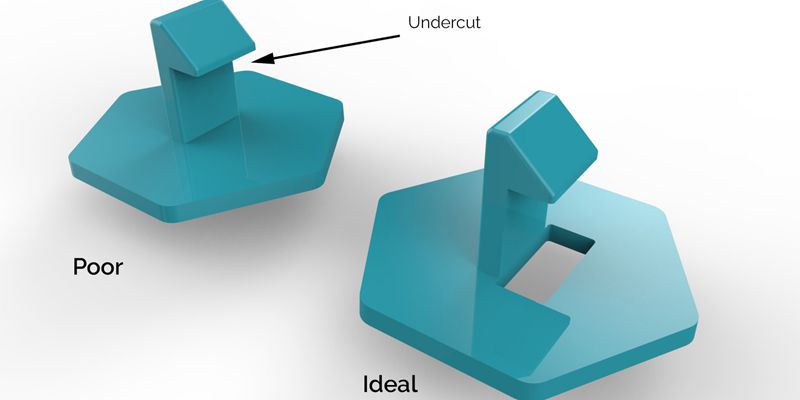

El moldeo por inyección socavado es un proceso para producir piezas con formas y características complejas que impiden que la pieza se retire del molde sin dañarla. La reducción de las capacidades en el moldeo por inyección a menudo aumenta la complejidad general y el costo asociado de un proyecto. Por estos motivos, lo mejor es evitarlos si es posible.

En este artículo, analizamos en profundidad cuándo se producen los cortes durante el moldeo por inyección y los diferentes métodos utilizados para crear cortes.

¿En qué situaciones es necesario el moldeo por inyección rebajado?

Hay muchos escenarios en los que se hace necesaria la moldura socavada, pero estos son algunos de los más comunes.

1. Inserciones personalizadas

Con el proceso de moldeo por inyección rebajado, puede crear inserciones personalizadas que se ajusten a piezas más grandes. Los maquinistas suelen utilizar este tipo de inserto en dispositivos o productos médicos que requieren un ajuste preciso. También puedes utilizar insertos recortados como alternativa a tornillos o remaches al unir dos piezas.

2. Orificios laterales

El moldeo por inyección socavado puede crear agujeros laterales que son difíciles de crear con métodos tradicionales. Los maquinistas suelen utilizar orificios laterales para montar componentes o fijarlos a otros equipos. También puede utilizarlos por motivos estéticos, como por ejemplo: para añadir un elemento de diseño o para liberar calor al producto.

3. Rizos verticales

Los hilos verticales son otro uso común para las molduras rebajadas. Estas roscas se encuentran comúnmente en tornillos y tuercas, pero también puede usarlas como parte de un conjunto en el que se deben atornillar varias piezas para que funcionen correctamente como una unidad.

4. Conectores de púas

Las juntas de púas requieren que se corten las partes macho para formar un labio que sujeta la contraparte femenina de la junta de púas.

5. Funciones de enclavamiento

Si está diseñando una característica de enclavamiento, como una lengüeta y una ranura, deberá cortar un lado de la lengüeta para poder conectar el lado a la ranura del otro lado.

Desafíos con los recortes en el moldeo por inyección

Los mayores desafíos en el moldeo por inyección socavado surgen del diseño, la selección de materiales y los requisitos estéticos de la pieza mecanizada.

1. Falta de profundidad

Cuanto más complicada sea la disposición, más problemas tendrás con el diseño empotrado. Aquí es donde todo comienza. Para obtener el mejor rendimiento, debe controlar los ángulos de salida, los ángulos de las cavidades y otros ángulos complejos. Para reducir la posibilidad de una eyección difícil, el recubrimiento debe aplicarse a la sustancia correcta cargándolo manualmente.

2. Dificultad para desmoldar materiales

Algunos materiales pueden ser difíciles de lograr socavados. Por ejemplo, algunos materiales, incluidos los plásticos rellenos de vidrio, son más difíciles de quitar del molde. Como regla general, cuanto más duro sea el material, más difícil será quitarlo. Por lo tanto, cuando utilice estos materiales más duros, utilice la mayor tracción posible. Además, la solución utilizada para optimizar los cortes dependerá de la flexibilidad y elasticidad general del material.

3. Consideración estética

Las exigencias estéticas del proyecto pueden representar otro obstáculo importante. Por ejemplo, la opción de diseño socavado que utiliza tiene ciertas limitaciones si está trabajando con un componente donde no desea tener una línea de separación notable en piezas moldeadas por inyección u otros problemas estéticos. Por lo tanto, enfrentará dificultades adicionales.

Múltiples opciones para utilizar con éxito socavados en piezas moldeadas

Para lograr con éxito socavados, sólo se requieren pequeños cambios en la forma y un alto nivel de habilidad. Algunos de los diseños que pueden ayudar a minimizar los defectos de moldeo y el desgaste son los siguientes.

1. Utilice inserciones cargadas manualmente

Los operadores de máquinas utilizan taladros cargados manualmente cuando se requiere un corte socavado al mecanizar características exigentes, como un borde en ángulo agudo. También son útiles cuando una característica adicional, como un orificio mal ubicado, hace imposible utilizar una solución estándar como un tope.

Para utilizar un inserto cargado manualmente, el operador coloca una o más piezas metálicas en el molde antes de inyectar el plástico. El número y la posición de las piezas dependen de cuántos huecos requiera la pieza mecanizada. Estas piezas de metal crean efectivamente un vacío ya que evitan que el plástico fluya hacia los espacios que ocupan.

Después de que el operador abre el molde después de producir el artículo, debe retirar físicamente el inserto cargado manualmente. La desventaja es que esto aumenta el costo y el tiempo del ciclo del moldeo por inyección porque el operador debe cargar y descargar cada cavidad individualmente.

2. Colocar líneas parciales

A veces es más fácil mover la línea divisoria de la forma para que se superponga a un corte. La razón de esto es que cuando la línea de separación divide la característica en dos, el operador puede liberar el componente del molde sin necesidad de socavarlo. Los maquinistas pueden zigzaguear la línea de separación utilizando este método para ajustar diferentes características, eliminando la necesidad de socavados. Sin embargo, este método tiene limitaciones. Estos van desde la geometría hasta las propiedades de fluidez del plástico.

3. Insertar guata

Los amortiguadores son una buena opción cuando se trabaja con telas flexibles y elásticas. El proceso se diferencia del moldeo por inyección estándar únicamente por la adición de un único inserto. El operador retira esta inserción primero después de completar el proceso. El vacío que deja le da al componente cierto "margen de libertad". Una vez retirado el inserto, la pieza se puede retirar del molde. El "espacio" permite al maquinista doblar ligeramente la pieza al retirarla del molde, incluso si el corte está presente.

Aunque la aplicación de puntos de impulso parece relativamente sencilla desde fuera, se deben considerar cuidadosamente varias cosas al utilizarlos. En primer lugar, la pieza debe ser lo suficientemente elástica como para no romperse cuando el operador de la máquina la doble. El operador también debe asegurarse de que el ángulo de inclinación esté entre 30 y 40 grados.

4. Acciones paralelas

En los casos en los que es inevitable un corte socavado, una función de movimiento lateral puede ayudar a mantener la funcionalidad de la pieza. Un núcleo de movimiento lateral es un inserto que se inserta antes de inyectar el plástico en el molde. Cuando el operador inyecta el material en el molde, no logra llenar el volumen que ocupa ese inserto. El maquinista retira el inserto una vez finalizado el proceso de moldeado.

Sin embargo, a diferencia del empuje, donde el maquinista retira el inserto antes de la pieza, los núcleos de acción lateral se retiran después de retirar la pieza. Las acciones laterales también funcionan mejor con materiales rígidos que no se adhieren fácilmente a la superficie del molde. Una desventaja de las acciones secundarias es que cada apuesta debe diseñarse específicamente, lo que hace que el proceso sea más complejo.

5. Utilice dispositivos de apagado

Los maquinistas utilizan barreras deslizantes cuando una característica, como un gancho que sobresale del costado de un molde, no se puede fabricar fácilmente con otro método. Inserta una barrera deslizante a través del orificio en la pared del componente principal para crear el recorte y el gancho. La otra mitad de la forma crea la función de gancho restante.

El problema con los cierres deslizantes es que deben estar extremadamente apretados. La razón de esto es que el plástico no puede evolucionar más allá de la forma para funcionar cuando es necesario usarlo como dos piezas correspondientes de una herramienta. De lo contrario, se producirá una fricción importante al abrir y cerrar la herramienta.

Además, debe estrechar cada una de estas superficies aproximadamente tres grados para evitar daños al molde, lo que rápidamente daría como resultado moldes con una superficie inaceptable. Esto es necesario porque el contacto completo de metal con metal sólo ocurre cuando el molde está completamente cerrado y se forma un sello mecánico entre las dos superficies.

Aplicaciones socavadas en moldeo por inyección

El moldeo por inyección rebajado se utiliza ampliamente en numerosas industrias debido a su capacidad para producir productos con características rebajadas. Seleccionamos algunas de estas industrias y las explicamos a continuación.

Electrónica de consumo

En esta aplicación utilizamos otros métodos para formar elementos difíciles de alcanzar, como botones y pestañas. Los cortes también se utilizan para crear cavidades para componentes electrónicos en productos electrónicos de consumo como teléfonos móviles y portátiles.

Equipo medico

Otros métodos, como el moldeo por inyección o el mecanizado, le permiten utilizar socavados para crear geometrías complejas que no se fabrican fácilmente. En dispositivos médicos como jeringas y catéteres, los cortes crean ranuras a lo largo de su longitud para garantizar un funcionamiento adecuado.

WayKen le ayuda a resolver el problema de la subcotización de forma eficaz

Titulación Universitaria

Existen innumerables razones para utilizar socavaduras en su proceso de diseño. En primer lugar, al diseñar piezas para moldeo por inyección, es fundamental determinar la formabilidad de sus componentes. Ya sea que se trate de un diseño de pared recta o un corte socavado, es necesario crear la geometría según las especificaciones exactas para permitir que el plástico fluya correctamente y crear una pieza con defectos mínimos.

Preguntas frecuentes

¿Qué son los recortes en el moldeo por inyección?

Una moldura socavada es una depresión o protuberancia en un molde que impide que se saque de un molde de una sola pieza. Los cortes en los componentes moldeados evitan que la pieza sea expulsada directamente de una máquina de moldeo por inyección. Pueden ser huecos internos o externos, con huecos externos en el exterior del componente y huecos internos en el interior.

¿Cuál es el procedimiento de socavado?

Al retirar el componente del molde, se necesitan algunos mecanismos para ajustar la parte del molde que entra en contacto con el hueco para que la pieza pueda extraerse del molde, ya que la pieza no puede extraerse directamente sin el dispositivo. Este es el procedimiento de socavado.

¿Qué es una “línea divisoria” en el moldeo por inyección?

La línea de separación se refiere a la dirección de la línea de diseño del molde, o el punto en el que el maquinista separa las dos mitades del molde sin dañar la pieza. La línea de separación suele estar en el medio de la pieza. Sin embargo, esto cambia dependiendo de la forma de la pieza.