Los ventiladores y ECMO (pulmones artificiales) juegan un papel muy importante en el tratamiento de la pandemia de Covid-19. Hoy en día, existe una gran demanda de diversos dispositivos médicos modernos en el mercado, lo que ha promovido el desarrollo de la industria de fabricación de dispositivos médicos y también el desarrollo de la industria de procesamiento de piezas de dispositivos médicos. La creación de prototipos de dispositivos médicos es la base del proceso de diseño y desarrollo de dispositivos médicos.

¿Qué aplicaciones existen para el mecanizado CNC de piezas médicas?

¿Las razones para la fabricación personalizada de piezas médicas?

1. Las piezas requeridas no son piezas estándar y no se pueden comprar directamente al proveedor.

Por muchas razones, las piezas no están disponibles en otros lugares. Cuando los ingenieros crean un nuevo diseño de producción, a menudo se requiere un procesamiento personalizado y los componentes individuales del diseño no se pueden comprar al proveedor o no se pueden comprar a un precio razonable. Estas piezas pueden ser simples, como engranajes o botones con tamaños o materiales no estándar. Pero también pueden ser inventos completamente nuevos.

2. Las piezas requeridas tienen características únicas que no están presentes en la pieza estándar.

Para piezas comunes que tienen requisitos especiales, es posible que se requieran productos personalizados, como adaptadores individuales, funciones adicionales o grabados de texto.

3. Se pueden combinar varios elementos en una sola pieza.

En muchos casos, se utiliza mecanizado especial para producir piezas grandes o piezas con múltiples características. Debido a que estas piezas se personalizan y solicitan para proyectos específicos, pueden orientarse en gran medida hacia un uso final específico. Los componentes estandarizados o comunes no son útiles.

4. Se pueden producir piezas de alta calidad rápidamente en caso de emergencia, y también se aceptan pequeñas cantidades en los talleres mecánicos.

Ya sea para el procesamiento de metales (aluminio, latón, acero inoxidable, etc.) o de plástico, ofrece todas las ventajas y funciones tradicionales del CNC bajo demanda. Incluso en situaciones de emergencia, se pueden producir rápidamente piezas de alta calidad a partir de archivos digitales gracias a los rápidos tiempos de configuración y a las bajas cantidades mínimas de pedido.

¿Cómo se puede lograr una fabricación específica para el cliente en la industria médica?

1. Selección de materiales

Existen muchos materiales para el mecanizado CNC. ¿Qué material se debe seleccionar para los equipos médicos y dentales? Al elegir los mejores materiales para componentes médicos CNC, se debe tener en cuenta la carga, la tensión, los golpes y la temperatura que debe soportar el producto, así como el tamaño, el peso y otros factores de los componentes. Por ejemplo, los materiales utilizados para fabricar implantes deben cumplir estrictos requisitos de biocompatibilidad y esterilización.

Los materiales son los más adecuados para diversos dispositivos médicos. Por ejemplo, aleaciones de titanio, aleaciones de cobalto-cromo, acero inoxidable, PEEK, etc. son más adecuados para implantes. Las aleaciones de Ti (Ti6Al4V), las aleaciones SUS (SUS630, SUS420J2, SUS440C), las aleaciones de Al (serie A 2000, serie A 6000) y las resinas son materiales adecuados para instrumentos quirúrgicos. Para una selección de materiales más detallada, simplemente cargue sus archivos de diseño y contáctenos para recibir asesoramiento profesional.

2. Selección del proceso de mecanizado CNC.

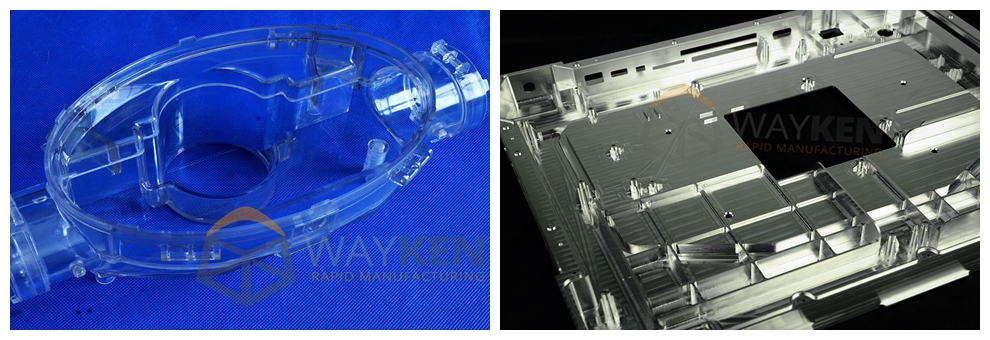

En resumen, el mecanizado personalizado incluye todas las formas de mecanizado CNC (fresado CNC, torneado CNC, descarga eléctrica, etc.) cuyo propósito expreso es producir piezas que no existen en otros lugares.

El fresado es un proceso de mecanizado que utiliza herramientas de corte giratorias con múltiples cuchillas para eliminar material de la pieza. En el fresado CNC, la máquina herramienta CNC generalmente alimenta la pieza de trabajo en la misma dirección que la rotación de la herramienta de corte, mientras que en el fresado manual, la máquina herramienta alimenta la pieza de trabajo en la dirección opuesta a la dirección de rotación de la herramienta de corte. Las opciones operativas del proceso de fresado incluyen planeado (corte de la pieza con una superficie plana y uniforme y una cámara hueca de fondo plano) y fresado de bordes (corte de la pieza con una cámara hueca profunda, como ranuras y roscas).

El torneado es un proceso de mecanizado que utiliza una herramienta de corte de un solo filo para eliminar material de una pieza giratoria. En el torneado CNC, una máquina herramienta CNC (generalmente un torno o torno) guía la herramienta de corte en un movimiento lineal a lo largo de la superficie de la pieza giratoria, retirando material del perímetro hasta alcanzar el diámetro requerido para acomodar las funciones internas de las piezas. . partes. para crear cilindros externos e internos, p.e. Por ejemplo, ranuras, conos y alambres. Las funciones operativas del proceso de torneado incluyen taladrado, refrentado, ranurado y roscado.

3. Selección basada en objetivos

La mayoría de las carcasas de dispositivos médicos son piezas ópticas, que generalmente necesitan ser pintadas, pulidas con chorro de arena, serigrafiadas, grabadas con láser, anodizadas, recubiertas con polvo, etc. Algunas piezas de precisión requieren mecanizado para garantizar su ajuste.

Estudio de caso: Fabricación de carcasas personalizadas para dispositivos médicos

Un fabricante de dispositivos médicos de pequeño volumen quiere que sus productos tengan un aspecto tan atractivo como la tecnología contenida en el embalaje.

1. El desafío

Un fabricante de dispositivos médicos de pequeño volumen quiere que sus productos tengan un aspecto tan atractivo como la tecnología contenida en el embalaje.

2. La solución

Diseñamos una carcasa de dos piezas (superior e inferior) hecha de paneles ABS duraderos con recortes para cables, sensores, paneles de control electrónico, orificios para las manos integrados y algunos estilos de diseño exquisitos. También integramos tuercas PEM e insertos roscados en la carcasa para mejorar la calidad del ensamblaje y reducir el esfuerzo de ensamblaje.

3. El resultado

Al igual que las costosas cajas moldeadas, todas ellas se pueden montar a partir de piezas muy pequeñas. El cliente quedó muy impresionado con el atractivo aspecto de la caja y nuestro rápido servicio.

Titulación Universitaria

¿Este artículo le ha dado algunas ideas sobre piezas de dispositivos médicos personalizados hasta ahora? Espero que si. Si tiene alguna pregunta, no dude en contactarnos a través de nuestro sitio web www.waykenrm.com o envíenos un correo electrónico a info@waykenrm.com.