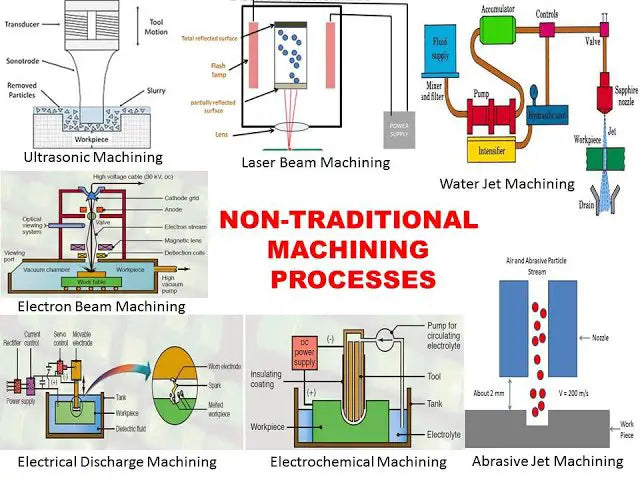

¿Qué es el proceso de mecanizado no tradicional?

Primero, veamos la definición de mecanizado no tradicional.

El mecanizado no tradicional, también llamado “mecanizado no convencional” o “método de mecanizado moderno”, generalmente implica el uso de energía eléctrica, calor, luz, electroquímica, química, sonido o mecánica especial para eliminar o agregar materiales.

Esto da como resultado la eliminación, deformación, cambio de propiedades o recubrimiento de materiales.

Desarrollo y Definición de Mecanizados No Tradicionales

El mecanizado mecánico tradicional tiene una larga historia y ha desempeñado un papel importante en la producción humana y la civilización material.

Actualmente, la mayoría de nuestros productos se fabrican y ensamblan utilizando métodos tradicionales, como electrodomésticos (por ejemplo, refrigeradores, lavadoras, aires acondicionados), vehículos de transporte (por ejemplo, automóviles, trenes, aviones) y armas y equipos (por ejemplo, pistolas, cañones, tanques). , cohetes).

El mecanizado mecánico tradicional implica el uso de energía mecánica y fuerza de corte para eliminar el exceso de metal, lo que da como resultado una pieza con una forma geométrica, un tamaño y una rugosidad superficial específicos. El material de la herramienta debe ser más duro que el material de la pieza.

Sin embargo, con el avance de la ciencia y la tecnología, especialmente desde la década de 1950, y la necesidad de productos miniaturizados, de alta precisión, alta velocidad, alta temperatura, alta presión, particularmente en la industria de defensa, la dificultad en el mecanizado de materiales ha aumentado. aumentado, con formas más complejas y mayores requisitos de precisión dimensional y rugosidad de la superficie.

Para hacer frente a estos desafíos, han surgido nuevos requisitos para la industria de fabricación mecánica, incluida la capacidad de mecanizar materiales difíciles de cortar como aleaciones duras, aleaciones de titanio, aceros resistentes al calor, aceros inoxidables, aceros endurecidos, diamantes, jade precioso, cuarzo, germanio, silicio y materiales no metálicos.

Además, se necesitan nuevos métodos de mecanizado para manejar el mecanizado de superficies complejas, como la superficie de formación estérica de álabes de turbinas de vapor, turbinas integrales, carcasas de motores y matrices de forja, así como secciones especiales en matrices de punzonado y estirado en frío, y ranurado interno. , boquillas de pulverización, rejillas, orificios y ranuras estrechas en boquillas giratorias.

Para satisfacer estas demandas, los investigadores han explorado y desarrollado el mecanizado no tradicional (NTM), también conocido como mecanizado no convencional (NCM), que utiliza energía física (electricidad, magnetismo, sonido, luz y calor), energía química e incluso incluso energía mecánica para incidir directamente en la zona de mecanizado y eliminar, deformar o alterar el material.

Los métodos de mecanizado tradicionales ya no son adecuados para abordar estos desafíos técnicos, lo que hace que el mecanizado no tradicional sea una solución necesaria.

El Mecanizado No Tradicional (NTM) tiene las siguientes características distintivas:

- La dureza del material de la herramienta puede ser significativamente menor en comparación con el material de la pieza de trabajo.

- La pieza de trabajo se puede procesar directamente utilizando fuentes de energía como electricidad, energía electroquímica, energía sonora o energía luminosa.

- Durante el mecanizado las fuerzas mecánicas son mínimas y la pieza sufre poca o ninguna deformación mecánica o térmica, lo que contribuye a mejorar la precisión del mecanizado y la calidad superficial.

- Se pueden combinar diferentes métodos para crear nuevos métodos de proceso que aumenten significativamente la eficiencia y la precisión de la producción.

- Con el desarrollo de nuevas fuentes de energía, continuamente se desarrollan nuevos métodos MNT.

Por las características antes mencionadas, la tecnología de mecanizado no tradicional es capaz de procesar materiales, ya sean metálicos o no metálicos, con cualquier nivel de dureza, resistencia, tenacidad y fragilidad, y está especializada en mecanizados complejos, de microsuperficies y de baja densidad. mecanizado de fuerza. piezas de rigidez.

Al mismo tiempo, se pueden utilizar algunos métodos para superacabado, acabado espejo y mecanizado nanométrico (atómico).

Clasificaciones de mecanizado no tradicionales

Aún no se ha especificado la clasificación de los mecanizados no tradicionales. Generalmente, se puede dividir en diferentes formas según la fuente de energía, la forma funcional y el principio de mecanizado, como se muestra en la siguiente tabla.

| Método de mecanizado | Forma de energía principal | Forma funcional | |

| Mecanizado por descarga eléctrica | Mecanizado de conformado por electroerosión | Electricidad, Energía térmica | Fusión, gasificación |

| Mecanizado de corte por electroerosión | Electricidad, Energía térmica | Fusión, gasificación | |

| Mecanizado electroquímico | Mecanizado electroquímico | energía electroquímica | transferencia de iones |

| Mecanizado por electroformado | energía electroquímica | transferencia de iones | |

| Mecanizado de revestimiento | energía electroquímica | transferencia de iones | |

| Mecanizado de haz de alta energía | Mecanizado con rayo láser | Luz, Energía térmica | Fusión, gasificación |

| Mecanizado por haz de electrones | Electricidad, Energía térmica | Fusión, gasificación | |

| Mecanizado por haz de iones | Electricidad, Energía Mecánica | Abscisión | |

| Mecanizado por arco de plasma | Electricidad, Energía térmica | Fusión, gasificación | |

| Mecanizado de corte y erosión de materiales. | Mecanizado ultrasónico | Energía acústica y mecánica. | Abscisión |

| Mecanizado de flujo abrasivo | Energía mecánica | Abscisión | |

| Mecanizado químico | Mecanizado de fresado químico | Energía química | Corrosión |

| Fabricación de placas fotográficas. | Energía química | Corrosión | |

| Energia luminosa | |||

| Proceso de litografía | Luz, Energía Química | Fotoquímica, corrosión. | |

| Recubrimiento fotoelectroformado | Luz, Energía Química | Fotoquímica, corrosión. | |

| mecanizado de grabado | Energía química | corrosión | |

| Collage | Energía química | Enlaces químicos | |

| Mecanizado por explosión | Energía química, energía mecánica. | explosión | |

| mecanizado de conformado | metalurgia de polvos | Energía térmica | Termoformado |

| Energía mecánica | |||

| formación superplástica | Energía mecánica | Superplástico | |

| creación rápida de prototipos | Energía térmica | Formación de fusión en caliente | |

| Energía mecánica | |||

| Mecanizado de compuestos | Mecanizado por arco electroquímico | energía electroquímica | Corrosión por fusión y gasificación. |

| Rectificado mecánico por electrodescarga | Electricidad, Energía térmica | Transferencia de iones, fusión, corte. | |

| Grabado electroquímico | Energía electroquímica, Energía térmica. | Fusión, corrosión por gasificación. | |

| Electroerosión ultrasónica | Sonido, calor, electricidad. | Fusión, Abscisión | |

| Mecanizado electrolítico complejo | Energía electroquímica, energía mecánica. | Abscisión | |

| Mecanizado de base de corte combinado | Energía mecánica, acústica y magnética. | Cortar | |

Tipos de procesos de mecanizado no convencionales

Mecanizado por descarga eléctrica (EDM):

Principio básico:

La electroerosión, o mecanizado por electroerosión, es un tipo de método de mecanizado no tradicional que consiste en grabar materiales conductores mediante erosión eléctrica causada por una descarga de impulsos entre dos polos sumergidos en un líquido de trabajo. Este proceso también se conoce como mecanizado por descarga o mecanizado por electroerosión. El equipo básico para este método es una máquina herramienta de electroerosión.

Características principales de la electroerosión:

- Capaz de procesar materiales difíciles de cortar utilizando métodos de mecanizado tradicionales y piezas de formas complejas.

- En el proceso de mecanizado no intervienen fuerzas de corte.

- Previene defectos como rebabas, marcas de herramientas y ranuras.

- No es necesario que el material del electrodo de la herramienta sea más duro que el material de la pieza de trabajo.

- El proceso de mecanizado se automatiza fácilmente gracias al uso directo de electricidad.

- Requiere una eliminación adicional de la capa metamórfica generada en la superficie en algunas aplicaciones.

- El tratamiento de la contaminación por humo producida durante la purificación y procesamiento del fluido de trabajo puede resultar problemático.

Ámbito de aplicación:

- Mecanizado de moldes y piezas con agujeros y cavidades de formas complejas.

- Mecanizado de diversos materiales duros y quebradizos, como aleaciones duras y acero endurecido.

- Procesamiento de agujeros finos profundos, agujeros perfilados, ranuras profundas, hendiduras estrechas y cortes en rodajas finas, etc.

- Mecanizado de todo tipo de herramientas y útiles de medición como herramientas de corte, placas de muestra y calibres de anillo de tornillo.

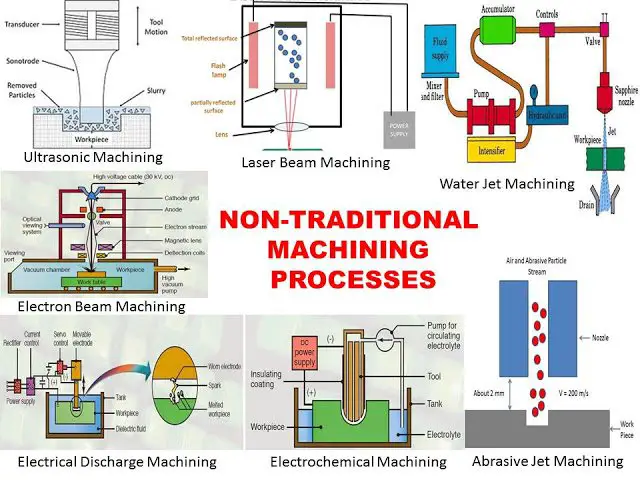

Mecanizado electrolítico:

Principio básico:

El principio de disolución electroquímica se utiliza en el mecanizado electrolítico, con la ayuda de un molde a modo de cátodo. La pieza de trabajo se mecaniza con una forma y tamaño específicos.

Ámbito de aplicación:

El mecanizado electrolítico es ideal para materiales difíciles de mecanizar y para piezas con formas complejas o paredes delgadas.

Este método ha sido ampliamente utilizado para diversas aplicaciones, como estriado de cañones de armas, palas, impulsores integrales, moldes, orificios y piezas perfiladas, biselado y desbarbado.

En muchas operaciones de mecanizado, la tecnología de mecanizado electrolítico ha adquirido un papel importante o incluso indispensable.

Beneficios:

- Amplia gama de mecanizado: casi todos los materiales conductores se pueden procesar mediante mecanizado electroquímico sin estar limitados por las propiedades mecánicas y físicas como la resistencia, la dureza, la tenacidad o la estructura metalográfica del material. A menudo se utiliza para mecanizar aleaciones duras, aleaciones de alta temperatura, acero endurecido, acero inoxidable y otros materiales difíciles de mecanizar.

- Alta tasa de producción

- Buena calidad de mecanizado, especialmente en términos de calidad de superficie.

- Se puede utilizar para mecanizar piezas deformables y de paredes delgadas: no hay contacto entre la herramienta y la pieza de trabajo, no hay fuerza de corte mecánica, no hay tensión o deformación residual, y no hay rebabas ni roturas durante el proceso de mecanizado electroquímico.

- El cátodo de la herramienta no presenta desgaste.

Limitaciones:

- Baja precisión de mecanizado y mecanizado.

- Alto coste de mecanizado. Cuanto más pequeño sea el lote, mayor será el coste adicional por pieza.

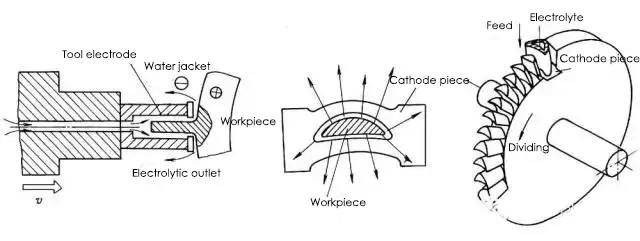

Mecanizado láser:

Principios básicos:

El mecanizado por láser es un proceso que utiliza haces de luz de alta energía, enfocados por una lente, para fundir o vaporizar materiales y eliminarlos en un corto espacio de tiempo para lograr el mecanizado.

Beneficios:

La tecnología de mecanizado láser tiene ventajas como mínimo desperdicio de material, ahorro en producción a gran escala y versatilidad en el mecanizado de objetos. En Europa, la tecnología láser se utiliza ampliamente para soldar materiales especiales, como carrocerías de automóviles de alta calidad, alas de aviones y fuselajes de naves espaciales.

Ámbito de aplicación:

Como aplicación más utilizada, las tecnologías de mecanizado por láser incluyen principalmente soldadura por láser, corte por láser, modificación de superficies, marcado por láser, perforación por láser, micromecanizado y deposición fotoquímica, estereolitografía, grabado por láser, etc.

Mecanizado por haz de electrones:

Principios básicos:

El mecanizado por haz de electrones (EBM) es el mecanizado de materiales utilizando los efectos térmicos o de ionización del haz de electrones convergente de alta energía.

Principales características:

Alta densidad de energía, fuerte penetración, una amplia gama de profundidad de fusión única, gran relación de ancho de soldadura, velocidad de soldadura rápida, pequeña zona de impacto térmico, pequeña deformación de trabajo.

Ámbito de aplicación:

El mecanizado por haz de electrones tiene una amplia gama de materiales mecanizables y puede mecanizar áreas muy pequeñas.

Consigue una precisión de mecanizado a nivel nanométrico, capaz de realizar mecanizados moleculares o atómicos.

Tiene una alta productividad, pero el costo del equipo de mecanizado es elevado.

El proceso de mecanizado produce una contaminación mínima.

Es adecuado para mecanizado de microagujeros y ranuras estrechas, y también se puede utilizar para soldadura y litografía fina.

La tecnología de recubrimiento de puentes de soldadura por haz de electrones al vacío es la principal aplicación del mecanizado por haz de electrones en la industria del automóvil.

Mecanizado por haz de iones:

Principios básicos:

El mecanizado por haz de iones se realiza acelerando y enfocando el flujo de iones generado por la fuente de iones en la superficie de la pieza de trabajo en estado de vacío.

Principales características:

Gracias al control preciso de la densidad del flujo de iones y la energía de los iones, se puede lograr un mecanizado de ultraprecisión a nivel nanométrico, molecular y atómico. El mecanizado por haz de iones produce una contaminación, tensión y deformación mínimas y se adapta a los materiales procesados, pero es costoso.

Ámbito de aplicación:

El mecanizado por haz de iones se puede dividir en dos tipos: grabado y recubrimiento.

Mecanizado de grabado:

El grabado iónico se utiliza en el mecanizado de cojinetes y ranuras de giroscopios neumáticos en motores de presión dinámica, con alta resolución, alta precisión y buena consistencia de repetición.

Otra aplicación de la grabación por haz de iones es la grabación de gráficos de alta precisión, como circuitos integrados, dispositivos optoelectrónicos y dispositivos ópticos integrados.

La grabación por haz de iones también se utiliza para diluir materiales y preparar muestras para microscopía electrónica de penetración.

Mecanizado de revestimiento:

El mecanizado de revestimiento de haces de iones tiene dos formas: deposición por pulverización catódica y revestimiento de iones.

El revestimiento iónico se puede aplicar a una amplia variedad de materiales. Se pueden recubrir películas metálicas o no metálicas sobre superficies metálicas o no metálicas, y también se pueden recubrir diversas aleaciones, compuestos o materiales sintéticos, materiales semiconductores y materiales de alto punto de fusión.

La tecnología de recubrimiento por haz de iones se utiliza para recubrir películas lubricantes, películas resistentes al calor, películas resistentes al desgaste, películas decorativas y películas eléctricas.

Mecanizado por arco de plasma:

Principios básicos:

El mecanizado por arco de plasma es un método de mecanizado no tradicional para cortar, soldar y pulverizar metales o no metales mediante la energía térmica del arco de plasma.

Principales características:

- La soldadura por arco de plasma con microhaz es capaz de soldar láminas y placas delgadas.

- Tiene un efecto de ojo de cerradura único que permite soldar en un lado y formar libremente en dos lados.

- El arco de plasma tiene una alta densidad de energía y temperatura en la columna del arco, lo que resulta en una fuerte capacidad de penetración. Esto significa que no es necesario achaflanar acero con un espesor de 10-12 mm y se puede lograr una penetración completa de la soldadura y la formación de ambos lados en una sola pasada, lo que resulta en una alta velocidad de soldadura, alta productividad y mínima deformación debido al voltaje.

- Sin embargo, el equipo para este proceso es complejo y tiene un alto consumo de gas, por lo que sólo es apto para soldadura interna.

Ámbito de aplicación:

Es ampliamente utilizado en la producción industrial, especialmente para la soldadura de cobre y aleaciones de cobre, titanio y aleaciones de titanio, acero aleado, acero inoxidable, molibdeno utilizado en la industria militar y tecnología industrial de alta gama como la aeroespacial, como la aleación de misiles de titanio. , algunos de los contenedores de paredes delgadas del avión.

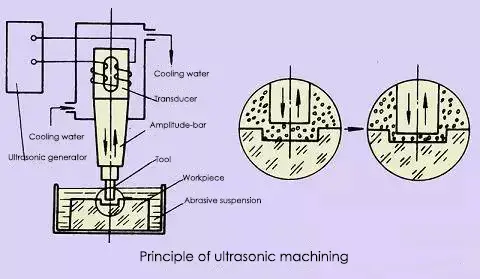

Mecanizado ultrasónico:

Principios básicos:

El mecanizado ultrasónico hace que la superficie de la pieza se rompa gradualmente mediante el uso de frecuencia ultrasónica como herramienta para vibraciones de pequeña amplitud y perforación en la superficie procesada por abrasivo libre en el líquido entre esta y la pieza.

El mecanizado ultrasónico se utiliza a menudo para taladrar, cortar, soldar, anidar y pulir.

Principales características:

Puede mecanizar cualquier material, especialmente adecuado para mecanizar diversos materiales duros, quebradizos y no conductores, con alta precisión, buena calidad superficial, pero baja productividad.

Ámbito de aplicación:

El mecanizado ultrasónico se utiliza principalmente para taladrar (incluidos orificios redondos, orificios perfilados y orificios curvos, etc.), cortar, ranurar, anidar y tallar diversos materiales duros y quebradizos, como vidrio, cuarzo, cerámica, silicio, germanio, ferrita, piedras preciosas y jade, desbarbado de piezas pequeñas en lotes, pulido de superficies de moldes y acabado de muelas.

Mecanizado químico:

Principios básicos:

El mecanizado químico utiliza soluciones ácidas, alcalinas o salinas para erosionar o disolver el material de las piezas y obtener la forma, el tamaño o la superficie deseados de la pieza.

Principales características:

- Puede procesar cualquier material metálico que se pueda cortar, libre de dureza y tenacidad.

- Es adecuado para el mecanizado de grandes superficies y puede procesar muchas piezas al mismo tiempo.

- La rugosidad de la superficie alcanza Ra1,25 ~ 2,5 μm sin tensión, grietas ni rebabas.

- Fácil de operar.

- No apto para mecanizar canales y agujeros estrechos.

- No es adecuado para eliminar defectos como rugosidades superficiales y rayones.

Ámbito de aplicación:

- Adecuado para adelgazar en grandes áreas;

- Adecuado para mecanizar agujeros complejos en piezas de paredes delgadas

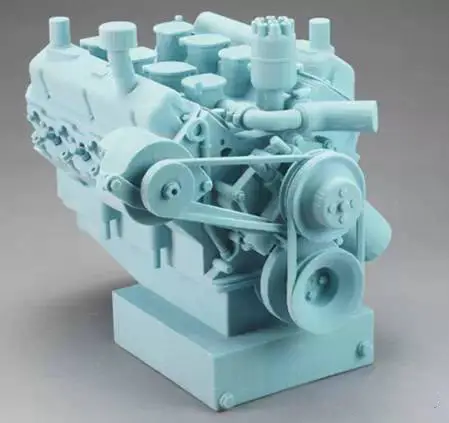

Creación rápida de prototipos:

La tecnología RP es una integración y desarrollo de tecnología CAD/CAM moderna, tecnología láser, tecnología de control numérico por computadora, tecnología de servoaccionamiento de precisión y nueva tecnología de materiales. Los diferentes sistemas de creación rápida de prototipos tienen diferentes principios de formación y características del sistema debido a la variedad de materiales de formación, pero el principio fundamental sigue siendo el mismo, que es "fabricación en capas, construcción sobre cada capa".

Es similar a un proceso de integración matemática y, visualmente, el sistema de creación rápida de prototipos se asemeja a una “impresora 3D”.

Principios básicos:

La integración y el desarrollo de la tecnología RP, basada en la moderna tecnología CAD/CAM, tecnología láser, tecnología de control numérico por computadora, tecnología de servoaccionamiento de precisión y nueva tecnología de materiales, permite la recepción directa de datos de diseño de producto (CAD) y la rápida fabricación de nuevas muestras. , moldes o modelos de productos sin necesidad de moldes, cortadores o accesorios.

Como resultado, el uso y aplicación generalizados de la tecnología RP acorta significativamente el ciclo de desarrollo de nuevos productos, reduce los costos de desarrollo y mejora la calidad del desarrollo.

La transición del tradicional “método de eliminación” al actual “método de crecimiento”, y de la fabricación con moldes a la fabricación sin moldes, representa el impacto revolucionario de la tecnología RP en la industria manufacturera.

Principales características:

La tecnología RP convierte el mecanizado tridimensional complejo en una serie de mecanizado en capas, lo que reduce significativamente la dificultad del mecanizado. Tiene las siguientes características:

- La rápida velocidad del proceso de conformado general, lo que lo hace ideal para el acelerado mercado de productos actual;

- Capacidad para crear objetos tridimensionales de cualquier forma compleja;

- No hay necesidad de accesorios, matrices o cortadores especiales durante el moldeo, lo que reduce los costos y acorta el ciclo de producción;

- Alto nivel de integración tecnológica, resultado del avance de la ciencia y la tecnología modernas, y demostración de su aplicación integral, con características distintivas de alta tecnología.

Las características anteriores indican que la tecnología RP es ideal para el desarrollo de nuevos productos, la fabricación rápida de piezas individuales y de lotes pequeños con formas complejas, el diseño y producción de moldes y modelos, y la producción de materiales difíciles de mecanizar.

Además, es adecuado para la inspección del diseño de formas, el ensamblaje y la ingeniería inversa rápida.

Ámbito de aplicación:

La tecnología de creación rápida de prototipos se puede aplicar en los campos de la aviación, aeroespacial, automóvil, comunicaciones, tratamientos médicos, electrónica, electrodomésticos, juguetes, equipos militares, modelado industrial (escultura), modelos de construcción, industria de maquinaria, etc.

Conclusión

En este artículo enumeramos nueve tipos de técnicas de mecanizado no tradicionales, que pueden servir como guía práctica para todo aquel que quiera conocer el proceso de mecanizado no tradicional, sus ventajas, clasificaciones y mucho más.