El mecanizado por descarga eléctrica, también conocido como mecanizado por descarga eléctrica, es un proceso muy diferente de la mayoría de los métodos de mecanizado tradicionales, como el torneado y el fresado CNC. Estos últimos procesos requieren herramientas de corte afiladas para poder eliminar material de la pieza a mecanizar. A diferencia del torneado y el fresado, el proceso de electroerosión utiliza la erosión del metal mediante una serie de descargas eléctricas.

Lea a continuación para obtener más información sobre los conceptos básicos de la fabricación por electroerosión.

¿Cómo funciona la electroerosión?

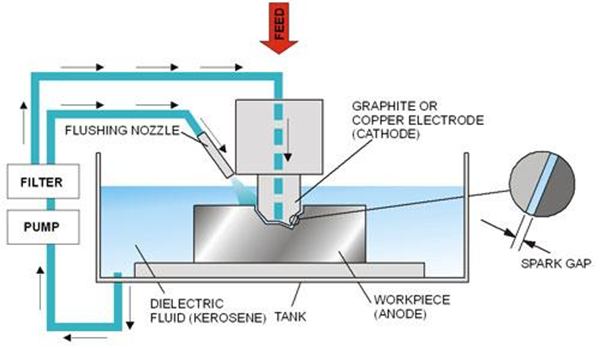

En la erosión por chispa, se generan chispas eléctricas en la máquina de erosión por chispa para corroer partes de la pieza de trabajo. Estas "chispas eléctricas" son en realidad arcos que se producen entre dos conductores energizados cercanos entre sí. Los arcos producen un calor extremo, lo que hace que los materiales conductores de electricidad se derritan y se vaporicen. En el sistema de proceso de mecanizado por descarga eléctrica, la pieza está conectada al polo positivo o ánodo, mientras que la herramienta responsable de la erosión del material está conectada al polo negativo o cátodo.

Estructura básica de un sistema EDM

Para explicar mejor el principio de funcionamiento, a continuación se detalla la construcción básica de un Sistema de Descarga Eléctrica (EDM).

1. Generador de impulsos CC

Este componente convierte la fuente de alimentación de CA en una fuente de alimentación de CC pulsante que es lo suficientemente alta como para crear una chispa entre la herramienta de electroerosión y la pieza de trabajo.

2. Herramienta de electrodo

Esta parte del sistema está conectada al cátodo de suministro de energía y montada en un portaherramientas. El perfil de su herramienta coincide exactamente con el perfil de su pieza. Durante el proceso, queda un espacio muy pequeño, el espacio del arco (identificado por los ingenieros de fabricación), entre la herramienta del electrodo y la pieza de trabajo. Los materiales más utilizados para los electrodos son el cobre, las aleaciones de tungsteno, el grafito, el acero y el hierro fundido.

3. Mecanismo de servomotor

Este mecanismo controla el avance y el movimiento de la herramienta en la máquina de electroerosión. La separación del arco mencionada anteriormente está controlada de manera crucial por un mecanismo de servomotor programado.

4. Generador de chispas

Este componente proporciona la cantidad correcta de voltaje necesaria para producir una chispa y mantener la descarga. La generación de cien mil chispas por segundo permite una importante eliminación de material de la pieza.

5. Fluido dieléctrico

Tanto la herramienta de electrodo como la pieza de trabajo se sumergen en un fluido dieléctrico mientras el fluido se introduce en el espacio entre la herramienta y la pieza de trabajo. Además, el fluido dieléctrico debe ajustarse para que circule bajo presión constante para eliminar las piezas metálicas que se han retirado de la pieza de trabajo. Una presión de fluido demasiado alta puede hacer que las virutas de metal se eliminen rápidamente, lo que resulta en un proceso de corte más lento. Una presión de fluido demasiado baja puede provocar un cortocircuito en el sistema debido a que las virutas no se extraen durante el proceso de erosión.

Los fluidos dieléctricos más utilizados en este proceso son agua desionizada, glicol y aceite de silicona.

6. Pieza de trabajo

Esto completa el ecosistema de la máquina de electroerosión ya que la pieza de trabajo está conectada al ánodo. Para permitir el proceso, la pieza de trabajo debe ser un buen conductor eléctrico.

Tipo de procesos de electroerosión

El proceso de electroerosión se clasifica en diferentes tipos según la forma y el enfoque de la herramienta utilizada. Los tres tipos de descarga eléctrica comúnmente utilizados en la industria son la electroerosión de fondo de pozo, la electroerosión por hilo y la electroerosión por penetración.

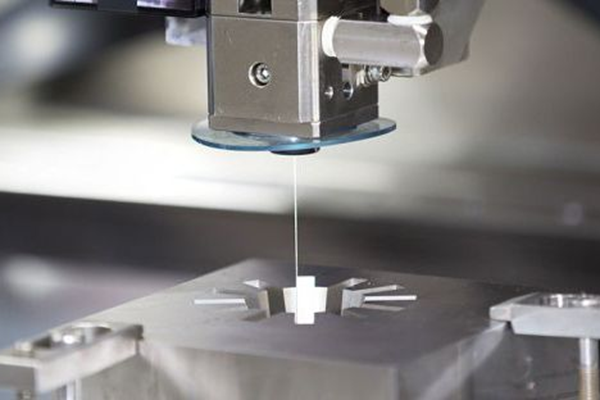

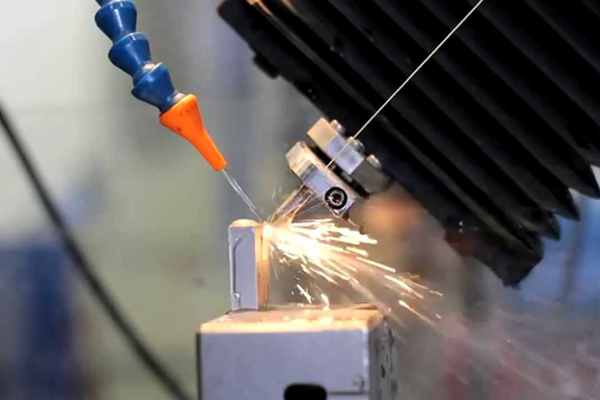

1. Electroerosión por hilo

Como sugiere el nombre, el corte por hilo EDM utiliza un alambre muy fino (aleación de cobre o latón, generalmente entre 0,004 y 0,0006 pulgadas de espesor) sostenido por guías de diamante para cortar con precisión una forma bidimensional a partir de una pieza tridimensional. La ruta está controlada por un programa CNC que puede cortar fácilmente formas complejas. El corte se puede comparar con el avance de corte de una sierra de cinta y una cortadora de queso. Este proceso se utiliza normalmente para cortar matrices, punzones y placas de extrusión de metal.

2. Hundimiento EDM

Este proceso de electroerosión, también conocido como electroerosión por ariete, utiliza electrodos de grafito o cobre invertidos para cortar una depresión en la pieza de trabajo. La herramienta a utilizar se mecaniza en sentido contrario a la forma deseada para permanecer en la pieza.

La electroerosión por inmersión es ideal para mecanizar moldes para fundición y moldeo por inyección que requieren formas de cavidad complejas.

3. Perforación por electroerosión

Este tipo de proceso de electroerosión utiliza la herramienta de electrodo para cortar orificios extremadamente delgados y profundos que tal vez no sean posibles con un taladro tradicional. La herramienta para este procedimiento está diseñada para pasar el fluido dieléctrico directamente a través del orificio, de ahí un electrodo hueco. Como el taladrado por electroerosión no se realiza mediante el método de mecanizado tradicional, no se forman rebabas en la pieza de trabajo. La perforación por electroerosión se utiliza para mecanizar pequeños orificios de alivio en varias palas, troqueles y moldes de turbinas.

¿Cuáles son las aplicaciones del mecanizado por electroerosión?

Se pueden crear formas y geometrías extremadamente complejas mediante el procesamiento electroerosivo del metal.

Por lo tanto, la electroerosión se utiliza generalmente para aplicaciones de alta precisión donde el mecanizado convencional no es posible. Las siguientes son las aplicaciones más comunes de EDM:

Hacer pequeños agujeros

Muchos fabricantes utilizan el mecanizado por electroerosión para realizar agujeros extremadamente pequeños porque reduce el riesgo de que las herramientas se distraigan y se dañen. Los orificios mecanizados por electroerosión pueden ser muy pequeños y pueden verse en los bordes de las palas de las turbinas, aberturas microscópicas para los componentes del sistema de combustible y más.

Construcción de moldes y matrices.

El mecanizado por electroerosión se utiliza a menudo como proceso complementario al mecanizado convencional en la producción de moldes y matrices. Como se mencionó anteriormente, el proceso de corte de alambre se usa típicamente para formar espacios en blanco para moldes, el proceso de avellanado se puede usar para formar formas de cavidades complejas y la perforación se puede usar para crear orificios de alivio de presión.

Desintegración de componentes.

La máquina de electroerosión también se utiliza para eliminar piezas metálicas atascadas en una pieza de trabajo que no se pueden eliminar con métodos convencionales. Desmontar componentes atascados significa destruir o retirar el material. Los ejemplos incluyen tornillos cortados en orificios roscados, herramientas de succión en una pieza mecanizada o un pasador clavado en una pieza muy valiosa. Desmontar los componentes permite retirar el metal atascado sin dañar la pieza reutilizada.

Componentes médicos

No se forman rebabas durante la producción de productos procesados por electroerosión, lo que los hace perfectos para la producción de diversos componentes para implantes médicos.

Componentes aeroespaciales

Hay muchas características en una pieza aeroespacial que no se pueden producir con herramientas de corte tradicionales, y aquí es donde entra en juego el mecanizado por descarga eléctrica. El mecanizado por descarga eléctrica puede producir características sofisticadas, en particular discos de rotor de turbina, canales delgados, orificios con ángulos muy pronunciados y orificios muy estrechos y profundos.

¿Por qué se prefiere la electroerosión?

Alto rendimiento al procesar perfiles complejos

La libertad de corte con electroerosión está menos restringida que con los procesos de mecanizado convencionales. Este proceso puede cortar fácilmente varias características que son difíciles de lograr con fresas y taladros. Estas características incluyen bolsillos intrincados, agujeros delgados y profundos, paredes delgadas y otras geometrías de formas irregulares.

Alta precisión

Las piezas mecanizadas con tecnología EDM pueden tener una precisión de hasta las tolerancias más pequeñas utilizadas en la industria de procesamiento de metales. Esto es posible porque el ecosistema de mecanizado por electroerosión no impone una carga elevada a la pieza y no tiene vibraciones agresivas. Además, el proceso de rectificado también se puede realizar para aumentar la precisión y exactitud.

Acabado superficial sin rebabas

La pieza producida mediante mecanizado por electroerosión no contiene rebabas porque, debido a la naturaleza del proceso, el metal erosionado de la pieza casi se descompone en micropartículas, que luego son eliminadas. Lo más importante es que el corte por electroerosión no utiliza herramientas de corte afiladas como fresas, sierras y taladros, por lo que este proceso no crea rebabas en la pieza de trabajo.

Puede cortar metales duros

La erosión por chispa se puede utilizar para cortar metales duros con poca fuerza y un mínimo esfuerzo, siempre que sean conductores. La dureza del material a cortar no influye en el proceso global.

Poco estrés

Las herramientas utilizadas en un proceso de electroerosión no tocan la pieza de trabajo, a diferencia de otros procesos de mecanizado donde las herramientas de corte entran en contacto con la superficie a cortar. Esto explica la carga mínima introducida sobre la pieza de trabajo.

Fabricación altamente escalable

Los procesos de mecanizado por electroerosión son muy versátiles en términos de escala de producción. Son adecuados para producciones de pequeñas a grandes cantidades. Estos procesos son altamente repetibles, lo que significa que se pueden producir múltiples piezas con una calidad constante.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Mas elit Tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

¿Cuáles son las limitaciones del proceso EDM?

Aplicable únicamente a materiales conductores.

El calor responsable de la erosión del material en la pieza se debe a la introducción de descargas eléctricas, por lo que el mecanizado por electroerosión no es compatible con materiales no conductores como composites, plásticos y otros materiales dieléctricos.

Baja tasa de eliminación de material

Como ya se mencionó, el material se elimina gradualmente durante el mecanizado por descarga eléctrica. Esto significa que la tasa de eliminación de material es mucho menor que en los procesos de mecanizado convencionales como el fresado y el torneado.

Altos costos de producción

El coste de producción de piezas mediante electroerosión se compone de varios factores como el elevado consumo energético, el desgaste excesivo de las herramientas y los largos tiempos de mecanizado.

Resumen

El mecanizado por descarga eléctrica es una adición muy útil a muchos procesos de mecanizado CNC tradicionales. Sus puntos fuertes entran en juego cuando puede crear características especiales que son difíciles de lograr mediante fresado y torneado. Además, el proceso de electroerosión ofrece una precisión excepcional incluso al cortar metales conductores de electricidad extremadamente duros y genera sólo una baja tensión durante el procesamiento.