A medida que la fabricación continúa avanzando, el punzonado de torreta CNC desempeña un papel clave en el procesamiento de chapa metálica flexible, especialmente en el ámbito de la fabricación comercial personalizada de chapa metálica.

Para maximizar el potencial del procesamiento de chapa metálica CNC en la producción y aumentar la eficiencia de la punzonadora, los talleres comerciales de chapa metálica han integrado el uso de máquinas punzonadoras y cizalladoras CNC combinadas.

Este sofisticado equipo combina tecnología de control por computadora, microelectrónica, monitoreo remoto y fabricación de precisión.

La máquina combinada de punzonado y corte CNC tiene sistemas automatizados de carga y descarga, mecanismos de clasificación y apilamiento automáticos, un sistema de almacenamiento automatizado e integra métodos de gestión modernos para realizar un proceso de punzonado y corte CNC totalmente automatizado para chapa metálica.

1. Unidad de procesamiento: Máquina combinada de punzonado y cizallamiento

Introducción a la máquina cizalla y punzonadora combinada CNC:

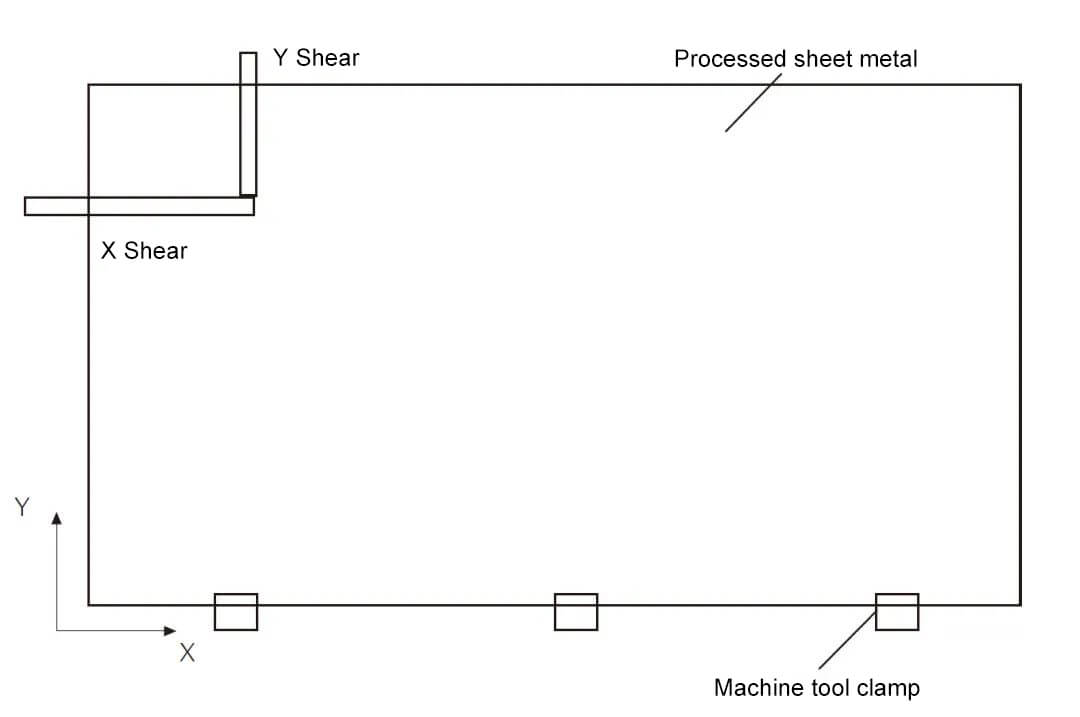

La máquina punzonadora y cizalla CNC combinada consta principalmente de un punzón de torreta CNC y una cizalla CNC en ángulo recto, como se ilustra en la Figura 1.

El punzonador de torreta CNC está equipado con una biblioteca de herramientas de disco giratorio, que permite operaciones de punzonado, corte de bordes y doblado en piezas de chapa metálica. Las cizallas de ángulo recto CNC están equipadas con cuchillas en los ejes X e Y, diseñadas para separar la chapa después de varias operaciones.

Para un procesamiento totalmente automatizado, las piezas deben estar dentro de los parámetros de funcionamiento del equipo. Por lo tanto, establecer estos parámetros es crucial.

La máquina combinada de punzonado y corte tiene una fuerza de punzonado de 30 toneladas y una fuerza de corte de 20 toneladas. Su torre alberga 55 estaciones de herramientas, incluidas 21 estaciones A (principalmente para herramientas de características genéricas pequeñas que no requieren cambios frecuentes), 24 estaciones B, 2 estaciones rotativas especiales (principalmente para herramientas de características genéricas medianas, con una carrera de punzonado más grande para aumentar la eficiencia y rotación para ajustar ángulos de rectángulos, polígonos, etc.), 4 estaciones C, 2 estaciones D y 2 estaciones E (normalmente para grandes operaciones genéricas de corte, encofrado, doblado de agujeros, estampado y otras operaciones especiales). Cada herramienta de entidad tiene un código único, por ejemplo, RO para agujeros redondos, RE para rectángulos, DJ para polígonos y SQ para cuadrados.

El rango máximo de procesamiento de la máquina es: eje X 3000 mm, eje Y 1500 mm, con un espesor máximo de chapa de 6,35 mm. La cizalla en ángulo recto puede procesar hasta 4 mm de espesor (para placas de acero Q235), con una precisión de procesamiento de punzonado de ±0,10 mm.

Aplicaciones de la máquina cizalla y punzonadora combinada CNC:

Las dos hojas de las tijeras CNC de ángulo recto son perpendiculares, y la hoja del eje X es capaz de realizar cortes continuos, lo que elimina la necesidad de realizar un corte previo manual de la materia prima. Esto aumenta la eficiencia en la disposición del material y reduce el desperdicio. La disposición de las dos palas, como se muestra en la Figura 2, indica que la pala del eje X es más larga que la pala del eje Y, dispuesta en un ángulo de 90°.

La máquina ofrece dos modos de corte: corte completo y medio corte. En el modo de corte completo, las hojas de los ejes X e Y se mueven simultáneamente, produciendo piezas en ángulo recto bien definidas.

En el modo de medio corte, la hoja del eje Y permanece estacionaria mientras que la hoja del eje X funciona de forma independiente, lo que se utiliza principalmente cuando piezas más grandes tienen características específicas que pueden interferir con el eje Y.

La elección entre estos modos se determina mediante programación en función de la situación real.

Después del corte, los residuos y las piezas terminadas se transportan a través de un transportador de cerdas automatizado. Los desechos de diferentes tamaños se clasifican automáticamente en dos contenedores separados durante la transmisión.

Al mismo tiempo, los pequeños residuos del proceso de mecanizado son transportados mediante otro sistema de transporte, asegurando un funcionamiento continuo y estable de la punzonadora, eliminando el tiempo de inactividad del equipo. Este proceso maximiza las transiciones externas, aumentando significativamente la eficiencia del procesamiento de piezas de chapa.

Cuando la máquina combinada de punzonado y corte CNC procesa diferentes espesores de láminas de metal, la biblioteca de herramientas de punzonado de torreta CNC cambia las herramientas de punzonado o de conformado según los estándares técnicos.

La cizalla de ángulo recto CNC ajusta los espacios entre las hojas mediante control electrónico, lo que garantiza la calidad de las superficies de corte de chapa metálica.

La importancia de integrar punzonado y cizallado CNC:

La función de corte en ángulo recto proporciona un soporte fundamental para los procesos de anidamiento automático, permitiendo que las piezas se clasifiquen y apilen automáticamente. Esta función es esencial para lograr la automatización total de la unidad de procesamiento.

Por el contrario, el punzonado CNC tradicional requiere intervención manual. Los operadores deben precortar chapa metálica utilizando máquinas de corte según los requisitos de forma y tamaño de la pieza antes de pasar a la fase de programación CNC.

Principales beneficios de las máquinas combinadas CNC punzonadora-cizalla para procesamiento de nesting:

1) El diseño del nesting se gestiona mediante un software de programación de nesting automatizado, que también separa las piezas de los residuos, maximizando el uso de materias primas.

2) La naturaleza integrada de la máquina elimina la necesidad de transporte manual de material, aumentando la precisión del procesamiento de chapa. Esto no sólo reduce el tiempo de manipulación y espera, sino que también aumenta la eficiencia de la máquina.

Funciones de automatización de la unidad de procesamiento

Composición de la Unidad de Procesamiento:

La unidad de corte y punzonado CNC totalmente automatizada está compuesta por componentes de hardware automatizados y un sistema de control informativo, como se ilustra en la Figura 3.

Los componentes de hardware incluyen: un carro de anclaje automatizado de materia prima, un dispositivo de carga de materia prima, una máquina combinada de punzonado y cizallamiento CNC, un dispositivo de expulsión automática de residuos, un dispositivo de codificación por pulverización automática, un mecanismo de clasificación y apilamiento automático de piezas, un carro de anclaje automático de piezas y ocho módulos para fotoeléctricos. proteccion.

El sistema de control informativo engloba el sistema de control de la punzonadora (con sistemas de control de punzonado CNC y corte en ángulo recto), un módulo interactivo para el sistema de control de punzonado MES+WCS+ y un módulo de control de protección fotoeléctrica.

Estos ocho módulos de hardware centrales sustentan todo el proceso de procesamiento automatizado.

Por otro lado, el módulo interactivo entre MES+WCS y el sistema de control de punzonado es crucial para la gestión de la información de la unidad.

La unidad de procesamiento utiliza el sistema MES para la programación automatizada de la producción. El software de programación extrae automáticamente los detalles del pedido y los anida según las especificaciones del pedido.

Esto garantiza que las piezas, una vez agrupadas y programadas automáticamente, se fabriquen a partir de materias primas de tamaño estándar. Estas materias primas estándar son fundamentales para el almacenamiento automatizado.

Tras su uso, los materiales se aprovechan al máximo, evitando el desperdicio. La función de corte en ángulo recto facilita la separación de piezas agrupadas.

Función de carga automática de material:

La función de carga automática de material constituye la base para una integración perfecta entre la unidad de procesamiento y el sistema de almacenamiento automatizado.

Cuando el sistema MES envía tareas de pedido a la unidad de punzonado, sincroniza simultáneamente la información estándar requerida de la materia prima con el centro de despacho de almacenamiento inteligente.

Luego, el centro de envío hace coincidir las paletas de materia prima en stock con la secuencia de tareas de recuperación y emite automáticamente comandos de recuperación. Mientras la máquina herramienta esté operativa, el palet de materia prima correspondiente se transporta hasta la entrada de material de la máquina.

Desde aquí, el carro de carga automatizado recupera el palet de materia prima y lo traslada a la posición de carga automática. Para adaptarse a diferentes requisitos de carga de chapa, el sistema de ventosa de carga está segmentado para evitar la succión vacía, como se ilustra en la Figura 4.

Un dispositivo de separación de hojas, instalado en el brazo del robot de carga, levanta primero una esquina de la hoja. Luego, el mecanismo levanta y hace vibrar la hoja para separarla, simulando la separación manual.

Después de sujetar el material, su espesor se mide automáticamente para garantizar la coherencia con los requisitos del pedido. Si el espesor del material detectado excede el espesor de la lámina estándar, se activará una alarma y se detendrá la máquina.

Si el espesor está dentro de los parámetros especificados, la máquina continúa funcionando. Finalmente, la materia prima es trasladada a través de las ventosas de carga hasta la pinza de posicionamiento de la máquina para su alineación.

En esta etapa, la unidad de procesamiento completa todo el proceso automatizado de carga de material.

Función de clasificación y apilamiento automático:

La separación de piezas en ángulo recto prepara el escenario para la clasificación y el apilado automáticos.

Una vez separadas, estas piezas son productos semiacabados. El dispositivo de apilado clasifica y apila estos artículos semiacabados. El mecanismo de apilamiento automático requiere que los tamaños de las hojas estén entre un mínimo de 400 mm x 100 mm y un máximo de 3000 mm x 1500 mm.

El espesor de la chapa debe estar entre un mínimo de 0,5 mm y un máximo de 4 mm (para chapas de acero al carbono), con un peso máximo de apilamiento de 3.000 kg.

La programación CNC de la unidad de procesamiento utiliza un software de programación de anidamiento automático. Después de generar el programa de procesamiento, el módulo del programa de clasificación identifica las piezas dentro del programa.

Las piezas con el mismo código se asignan a la misma área de la bandeja del producto semiacabado, como se muestra en la Figura 5.

Cada zona tiene una altura máxima de apilamiento de 500 mm. Si se excede esta altura, las piezas se reubicarán en un área de apilamiento diferente para evitar problemas de apilamiento excesivos debido a cantidades excesivas de piezas codificadas idénticamente.

Después de enviar el programa de procesamiento, el sistema reconfirma la ubicación real de las piezas en el área de apilamiento. El sistema de detección fotoeléctrica también comprueba la altura de apilamiento de las piezas.

Si se retiran urgentemente piezas del área de apilamiento de productos semiacabados para la siguiente operación, el operador deberá restablecer el código correspondiente en el área de apilamiento.

Esto permite que el sistema lo reintegre como espacio disponible, evitando desperdiciar espacio de apilamiento.

Después de comprobar que el área de apilamiento cumple con los requisitos de apilamiento de piezas, el dispositivo de clasificación separa las piezas con el mismo código para el apilamiento secuencial. La clasificación utiliza un mecanismo automático de clasificación y apilamiento estilo rollo dividido, transfiriendo automáticamente las piezas cortadas a la plataforma de producto semiacabado. El palet se coloca en un carro de transferencia especializado.

Al final del procesamiento del pedido, el carro recibe una instrucción para devolver los productos semiacabados al almacenamiento. Luego transporta el palet hasta el punto de entrada correspondiente del sistema de almacenamiento automatizado.

La lanzadera del sistema de almacenamiento almacena automáticamente la paleta de producto semiacabado, y el sistema MES crea simultáneamente información de regreso al almacenamiento para la paleta.

Para la recuperación, simplemente busque el número de pedido correspondiente para localizar la posición del pedido en el sistema de almacenamiento y el código del palet, creando así una tarea de recuperación automática y facilitando la recuperación de piezas semiacabadas.

Automatización completa de la unidad de procesamiento

Programación y envío automatizados MES

Las órdenes de producción de la unidad de procesamiento son enviadas automáticamente por el sistema MES según la lógica de programación. La información del pedido incluye datos de producción esenciales, como tipo de material, cantidad, especificaciones de tamaño, codificación, detalles gráficos, datos del programa, información del flujo del proceso y tiempo de procesamiento.

Los académicos discutieron el sistema de programación de producción que armoniza SOA con técnicas de fabricación flexibles. Analizaron específicamente los desafíos de planificación y programación en el proceso de producción y explicaron los métodos e implementaciones de asignación de tareas a las estaciones de máquinas, ofreciendo soluciones a los problemas de despacho en la unidad de procesamiento.

Las tareas de producción de la unidad de punzonado CNC totalmente automática adoptan un sistema primario y de respaldo. El sistema MES asigna dos pedidos a una misma máquina: el pedido principal es el que está en producción y el siguiente como respaldo. Una vez que se complete el pedido principal, la copia de seguridad se convertirá automáticamente en la principal.

Como se ilustra en la Figura 6, el módulo de interacción MES y WCS programa simultáneamente el sistema de almacenamiento para emitir tareas de recuperación de materia prima y tareas de devolución de material del pedido anterior.

Antes de que comience el procesamiento, se realizan preparativos superponiendo operaciones de pedidos, reduciendo los tiempos de cambio interno, minimizando el tiempo de inactividad de la máquina, aumentando las tasas de operación del equipo y logrando una producción eficiente.

Producción de unidades de procesamiento totalmente automatizada

Al recibir la tarea de producción enviada por el sistema MES, los operadores solo necesitan verificar los requisitos de herramientas del programa de procesamiento, garantizar un entorno de producción seguro y luego comenzar la producción del pedido.

En este punto, el equipo procesa según el código NC. Si el pedido involucra piezas con procesos especiales, el sistema solicitará cambios de herramienta al iniciar la producción del pedido y los operadores reemplazarán o complementarán manualmente las herramientas correspondientes.

Cuando el sistema MES recibe retroalimentación sobre el inicio del procesamiento del pedido, envía simultáneamente la tarea de recuperación de materia prima de dicho pedido al sistema de programación WCS del sistema de almacén.

A continuación, el carro del sistema de almacenamiento transporta el palet de materia prima correspondiente hasta la posición de anclaje del carro de recepción de material de la unidad de procesamiento.

Cuando la unidad de procesamiento recibe información sobre la llegada de materias primas, el sistema programa el carro receptor para retirar los materiales. La operación de procesamiento posterior no requiere intervención manual.

Después del procesamiento, se realiza la clasificación automática de piezas, el apilado y el transporte de residuos. El sistema de clasificación y apilamiento clasifica las piezas por tipo y completa secuencialmente las tareas de clasificación y apilamiento.

El sistema registra toda la información del estado de la unidad de procesamiento en función de los ciclos de los pedidos hasta su finalización, y se generan informes automáticos durante todo el proceso. El panel de gestión de información se ilustra en la Figura 7.

Una vez completado el pedido, las piezas semiacabadas se conectan automáticamente al transporte del sistema de almacenamiento para su almacenamiento y la información de almacenamiento se sincroniza con el sistema MES.

Además, la unidad de procesamiento está equipada con un PC multifuncional conectado en red. Los operadores pueden iniciar sesión en la interfaz del sistema MES a través de esta PC.

En la página del informe del pedido, al hacer clic en el número gráfico, pueden acceder directamente al sistema de documentos clave interno de la empresa, vinculando los requisitos de procesamiento y los dibujos de diseño de las piezas correspondientes, lo que facilita enormemente las operaciones en el sitio.

Conclusión

Con el desarrollo continuo de la industria manufacturera, la aplicación generalizada de unidades de procesamiento totalmente automatizadas que integran la automatización y la tecnología de la información será cada vez más frecuente.

Este artículo describe una unidad de punzonado CNC totalmente automática, centrándose principalmente en máquinas de corte y punzonado CNC, aprovechando la gestión informativa del proceso.

Maximiza las ventajas de los equipos automatizados y, hasta cierto punto, implementa un modelo de producción de chapa con mano de obra reducida, ofreciendo información importante para industrias como la de procesamiento de chapa para lograr una automatización completa.