Los sujetadores son un componente común con el que todos deberían estar familiarizados.

En este artículo, presentaremos los sujetadores desde cuatro perspectivas: clasificación de sujetadores, identificación e inspección de roscas, requisitos de materiales, requisitos de tratamiento térmico y requisitos de rendimiento mecánico para tornillos, pernos y pernos, así como los tipos y pernos de estructuras de acero.

I. Clasificación de sujetadores

¿Qué son los sujetadores?

Los sujetadores son componentes mecánicos que se utilizan para unir de forma segura dos o más piezas o componentes en una sola unidad. También se les llama comúnmente piezas estándar en el mercado.

Tipos de sujetadores:

Los sujetadores generalmente incluyen los siguientes doce tipos de piezas: pernos, espárragos, tornillos, tuercas, tornillos autorroscantes, tornillos para madera, arandelas, anillos de retención, pasadores, remaches, juegos completos y pares de conexión, así como clavos para soldar.

(1) Tornillos:

Los tornillos son un tipo de sujeción formado por una cabeza y un tornillo (cilindro con rosca exterior) que requiere de una tuerca para fijar dos piezas con agujeros pasantes. Este tipo de conexión se conoce como conexión por tornillo y es extraíble ya que las dos partes se pueden separar si se desenrosca la tuerca del tornillo.

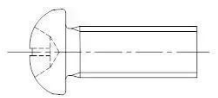

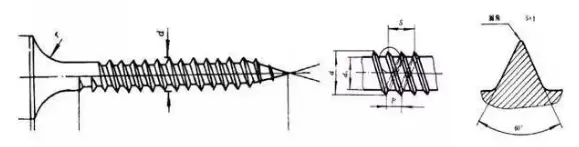

Como se muestra abajo:

Fig. 2-1-1 Roscado completo del tornillo hexagonal externo

Fig. 2-1-2 medio diente de tornillo hexagonal interno con cabeza cilíndrica

(2) Semental:

Un alfiler es un sujetador que tiene roscas externas en ambos extremos y no tiene cabeza. Al conectar, un extremo se atornilla a una pieza con un orificio roscado interno, mientras que el otro extremo pasa a través de una pieza con un orificio pasante y se fija con una tuerca. Esto da como resultado un todo estrechamente conectado.

Este tipo de conexión se denomina conexión por clavija y, al igual que la conexión por tornillo, es una conexión extraíble. Los pasadores se utilizan principalmente cuando una de las piezas conectadas es gruesa, requiere una estructura compacta o el desmontaje frecuente hace que la conexión atornillada no sea adecuada.

Como se muestra abajo:

Fig. 2-2-3 pasador de doble cabeza

Fig. 2-2-4 pasador de rosca completa

(3) Tornillo:

Un tornillo es un elemento de sujeción que consta de una cabeza y un tornillo. Se puede dividir en tres categorías según su propósito: tornillo para estructura de acero, tornillo de fijación y tornillo para uso especial.

Los tornillos para metales se utilizan principalmente para unir una pieza con un orificio roscado fijo a una pieza con un orificio pasante sin necesidad de tuerca (este tipo de conexión se conoce como conexión atornillada y también es una conexión extraíble). Los tornillos para metales también se pueden utilizar con tuercas para sujetar dos piezas con orificios pasantes.

Los tornillos de fijación se utilizan principalmente para fijar la posición relativa entre dos piezas.

Para levantar componentes se utilizan tornillos especiales, como cáncamos.

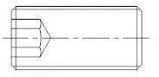

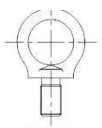

Como se muestra abajo:

Fig. 2-3-5 tornillo de cabeza plana

Fig. 2-3-6 Tornillo de fijación hexagonal interno

Fig. 2-3-7 ojal

(4) Nogal:

Una tuerca es un componente que tiene un orificio roscado interno y generalmente tiene la forma de una columna hexagonal plana, una columna cuadrada plana o una forma cilíndrica plana.

Las tuercas se utilizan para sujetar y conectar dos partes en una sola unidad con pernos, pasadores o tornillos para estructuras de acero.

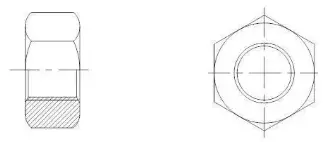

Como se muestra abajo:

Fig. 2-4-8 tuerca hexagonal

(5) Tornillo autorroscante:

Un tornillo autorroscante es similar a un tornillo, pero tiene una rosca especial diseñada específicamente para tornillos autorroscantes.

Se utiliza para fijar y conectar dos componentes metálicos delgados en una sola unidad. Es necesario perforar previamente pequeños agujeros en los componentes. Debido a que el tornillo tiene un alto nivel de dureza, se puede atornillar directamente en el orificio del componente para formar las roscas internas correspondientes en el componente.

Este tipo de conexión también es extraíble.

Como se muestra abajo:

Fig. 2-5-9 tornillo autorroscante

(6) Tornillos para madera:

Un tornillo para madera es similar a un tornillo pero tiene una rosca especial diseñada específicamente para su uso en madera. Se puede atornillar directamente a un componente o pieza de madera para conectar firmemente una pieza metálica (o no metálica) con un orificio pasante al componente de madera.

Este tipo de conexión también es extraíble.

Como se muestra abajo:

Fig. 2-7-10 Tornillo para madera con cabeza hexagonal

(7) Lavadora:

Una arandela es un tipo de sujetador con forma circular plana.

Se coloca entre la superficie de soporte de pernos, tornillos o tuercas y la superficie de las piezas conectadas para aumentar la superficie de contacto, reducir la presión por unidad de área y proteger la superficie de las piezas conectadas contra daños. Otro tipo de arandela elástica también puede evitar que la tuerca se afloje.

Como se muestra abajo:

Fig. 2-7-11 arandela plana

Arandela elástica 2-7-12

(8) Anillo de retención:

Se instala un anillo de retención en la ranura del eje o en la ranura del orificio de las estructuras y equipos de acero para evitar el movimiento de las piezas en el eje o el orificio de izquierda a derecha.

Como se muestra abajo:

Fig. 2-8-13 anillo de retención

(9) Pasador:

Los pasadores se utilizan principalmente para posicionar piezas y algunos también se pueden utilizar para conectar, asegurar, transmitir energía o bloquear otros sujetadores.

Como se muestra abajo:

Figura 2-9-14 pasador

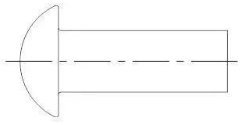

(10) Remaches:

Los remaches son sujetadores compuestos por una cabeza de clavo y un vástago y se utilizan para conectar de forma segura dos piezas o componentes con orificios pasantes en una sola unidad. Este tipo de conexión se conoce como conexión por remaches y también se conoce como remachado.

Los remaches forman una conexión no removible ya que los remaches deben destruirse para separar las dos partes conectadas.

Como se muestra abajo:

Fig. 2-10-15 Remache de cabeza semicircular

(11) Par de montaje y conexión:

Un conjunto se refiere a un sujetador suministrado como una combinación, como un tornillo para metales (o tornillo, tornillo autorroscante) y una arandela plana (o arandela de seguridad, arandela de resorte).

Un par de conexión se refiere a un sujetador que consta de un perno, una tuerca y una arandela especiales, como un par de conexión de tornillo hexagonal grande de alta resistencia para estructuras de acero.

Como se muestra abajo:

Fig. 2-11-16 Conjunto de tornillo para metales

Fig. 2-11-17 Conexión de perno de corte torsional de estructura de acero

(12) Agarre:

Una tachuela es un sujetador único que consta de una varilla pulida y una cabeza de clavo (o cabeza de clavo) que se conecta de forma fija a una pieza o componente mediante soldadura, para conectarlo a otras piezas.

Como se muestra abajo:

Fig. 2-12-18 clavo para soldar

II. Identificación e inspección de hilos

1. Finalidad y características del hilo:

Los hilos se encuentran comúnmente en una variedad de aplicaciones, incluidos aviones, automóviles, tuberías de agua y uso diario de gas.

En la mayoría de los casos, los cables sirven como conexiones de sujeción y facilitan la transferencia de fuerza y movimiento.

Aunque existen varios tipos de hilos especiales, su número es limitado.

La durabilidad y simplicidad de las roscas, combinadas con su rendimiento confiable, fácil desmontaje y fabricación conveniente, las convierten en un componente crucial en todo tipo de productos electromecánicos.

Para que un hilo funcione eficazmente debe poseer dos cualidades esenciales:

- La capacidad de rotar fácilmente;

- Fuerza adecuada.

2. Clasificación de hilos

El. Los hilos se pueden clasificar en cuatro tipos según sus características estructurales y usos:

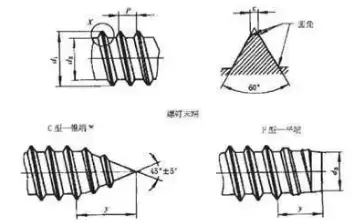

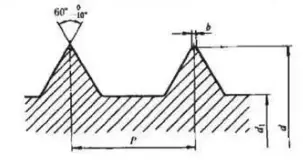

- Hilo común (línea de sujeción): Tiene forma de diente triangular y se utiliza para conectar o fijar piezas. Las roscas comunes se pueden dividir en gruesas y finas según su paso. Los hilos finos tienen una mayor fuerza de conexión.

- Cable de transmisión: Su forma de diente incluye formas trapezoidales, rectangulares, de sierra y triangulares.

- Rosca de sellado: Se utiliza para sellar conexiones, principalmente roscas de tubería, roscas cónicas y roscas de tubería cónicas.

- Hilo de propósito especial: Se utiliza para propósitos específicos.

B. Los hilos también se pueden dividir según la región (país) en hilos métricos, hilos británicos y hilos americanos.

Las roscas británicas y americanas se denominan colectivamente roscas británicas y tienen un ángulo de perfil de diente de 60° y 55°. Utilizan tamaños en pulgadas para el diámetro, el paso y otros parámetros relevantes.

En nuestro país el ángulo del perfil del diente está estandarizado en 60° y las series de diámetro y paso se miden en milímetros. Este tipo de hilo se llama hilo común.

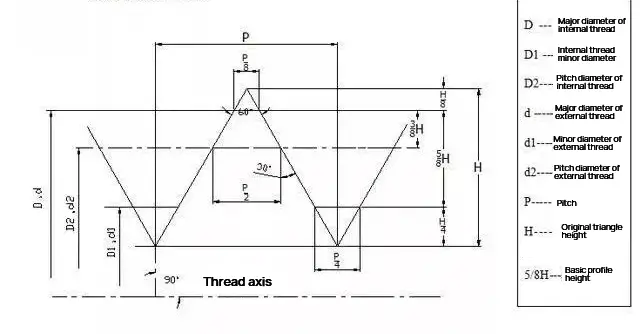

3. Perfil de tema común

4. Términos básicos del tema

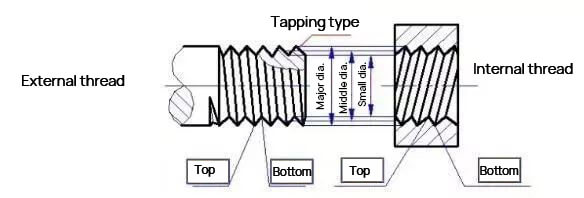

Un hilo es una formación continua a lo largo de una superficie cilíndrica o cónica específica.

- Rosca externa: Rosca formada en la superficie exterior de un cilindro o cono.

- Rosca interna: Rosca formada en la superficie interna de un cilindro o cono.

- Diámetro mayor: El diámetro de un cilindro o cono imaginario que es tangente a la parte superior de una rosca externa o a la parte inferior de una rosca interna.

- Diámetro pequeño: El diámetro de un cilindro o cono imaginario que es tangente a la parte inferior de una rosca externa o a la parte superior de una rosca interna.

- Diámetro medio: El diámetro de un cilindro o cono imaginario que pasa por la ranura de la forma del diente donde el ancho de la protuberancia es igual. Este cilindro o cono imaginario se denomina cilindro de diámetro primitivo o cono de diámetro primitivo.

- Rosca derecha: Rosca que se enrosca girándola en el sentido de las agujas del reloj.

- Rosca izquierda: Rosca que se enrosca girándola en sentido antihorario.

- Ángulo de perfil: El ángulo entre dos lados adyacentes del diente en el perfil de la rosca.

- Paso: La distancia a lo largo del eje entre dos puntos correspondientes en la línea de paso de dos dientes adyacentes.

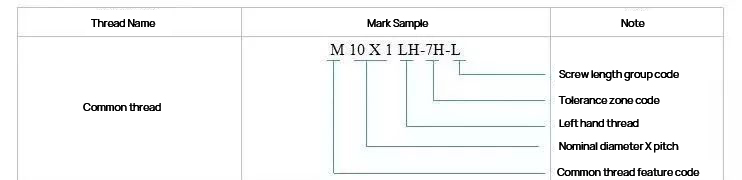

5. Marcado de cables

Marcado de rosca métrica:

Generalmente, una designación de rosca métrica completa debe cubrir los tres aspectos siguientes:

A representa el código del tipo de hilo, que indica las características del hilo;

B se refiere al tamaño de la rosca, que generalmente incluye el diámetro y el paso. Para subprocesos multiproceso, también debe incluir el avance y el número de subprocesos;

C se refiere a la precisión de la rosca, que está determinada por la zona de tolerancia de cada diámetro (incluida la posición y el tamaño de la zona de tolerancia) y la longitud de atornillado.

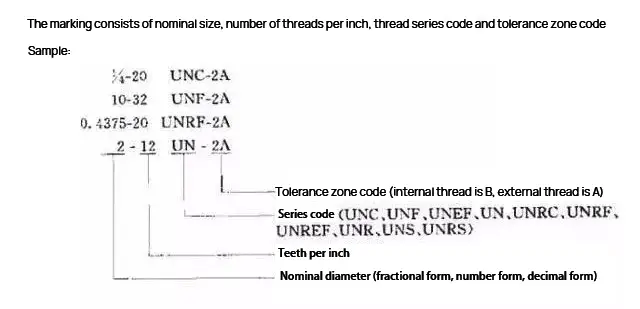

Marcado de hilo en pulgadas:

6. Medición del hilo

Para roscas estándar generales, se utilizan calibres de anillo de rosca o calibres de tapón para la medición.

Debido a que existen numerosos parámetros de hilo, no es práctico medir cada uno individualmente. Normalmente, los calibres de rosca (calibradores de anillo de rosca y calibres de tapón de rosca) se utilizan para realizar una evaluación integral de la rosca.

Este método de inspección, conocido como aceptación de ensamblaje simulada, no sólo es conveniente y confiable, sino que también cumple con los requisitos de precisión para roscas típicas.

Como resultado, se ha convertido en el método de aceptación más utilizado en la producción real.

7. Medición de la rosca (diámetro de paso)

En las conexiones roscadas, el diámetro de paso es el único factor que determina el ajuste de la rosca, por lo que es crucial evaluar correctamente las calificaciones del diámetro de paso.

Para garantizar el rendimiento de servicio básico de la rosca, la norma debe especificar el principio de juicio de calificación del diámetro de paso: “El diámetro de paso real de la rosca no puede exceder el diámetro de paso del perfil sólido máximo del diente. El diámetro de paso único de cualquier parte de la rosca real no deberá exceder el diámetro de paso del perfil sólido mínimo”.

Actualmente, existen dos métodos convenientes para medir el diámetro de paso simple: usar un micrómetro de diámetro de paso de rosca o usar el método de tres agujas (que es adoptado por nuestra empresa).

8. Grado de ajuste del hilo:

El ajuste de la rosca se refiere al grado de apriete o holgura entre las roscas del tornillo.

La clase de ajuste, por otro lado, se refiere a la combinación especificada de tolerancia y desviación para roscas internas y externas.

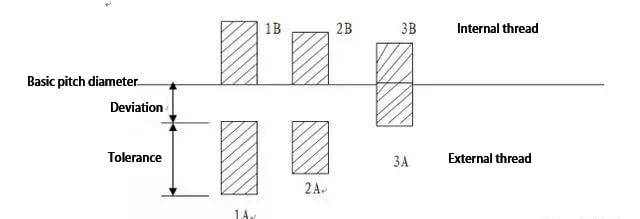

(1) Para roscas unificadas en pulgadas:

Los hilos externos tienen tres clases: Clase 1A, Clase 2A y Clase 3A.

Las roscas internas también tienen tres clases: Clase 1B, Clase 2B y Clase 3B, todas con ajuste holgado.

Cuanto mayor sea el número de clase, más ajustado será el ajuste.

En hilos en inglés, sólo la Clase 1A y la Clase 2A tienen compensaciones especificadas. La Clase 3A tiene desviación cero y la Clase 1A y la Clase 2A tienen desviación igual.

Cuanto mayor sea el número de clase, menor será la tolerancia, como se muestra en la figura.

- Las clases 1A y 1B tienen una tolerancia muy baja y son adecuadas para ajustes de tolerancia de roscas internas y externas.

- Clase 2A y Clase 2B son los grados de tolerancia de rosca más utilizados especificados para los sujetadores mecánicos de la serie británica.

- Las clases 3A y 3B tienen el ajuste más ajustado y son adecuadas para sujetadores con tolerancias estrictas, especialmente para proyectos críticos para la seguridad.

- Las roscas externas especificaron desviaciones de ajuste para Clase 1A y Clase 2A, pero no para Clase 3A.

La tolerancia para la Clase 1A es un 50% mayor que la de la Clase 2A y un 75% mayor que la de la Clase 3A. Para roscas internas, la tolerancia de Clase 2B es un 30% mayor que la de Clase 2A.

La tolerancia para la Clase 1B es un 50% mayor que la de la Clase 2B y un 75% mayor que la de la Clase 3B.

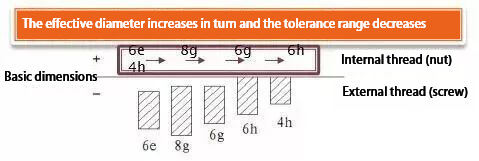

(2) Los grados de rosca común para roscas métricas externas son 4H, 6E, 6G y 6H, mientras que los grados de rosca común para roscas internas son 6G, 6H y 7H.

El grado de precisión de las roscas estándar japonesas se divide en tres grados: I, II y III, siendo el grado II el más utilizado.

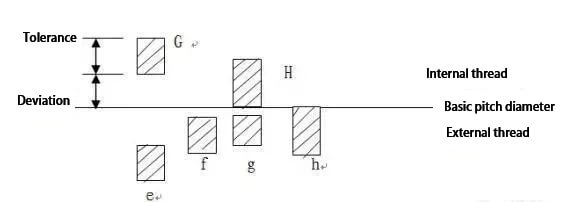

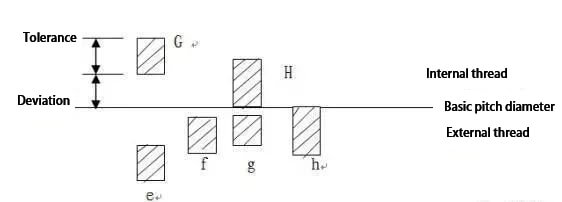

En roscas métricas, la desviación básica de H y h es cero, mientras que la desviación básica de G es positiva y la desviación básica de e, f y g es negativa, como se muestra en la figura.

- H es la posición de la zona de tolerancia más comúnmente utilizada para roscas internas y generalmente no se usa para revestimiento de superficies o capas de fosfatado muy delgadas. El uso de la desviación básica de la posición G es raro y se utiliza principalmente para recubrimientos más gruesos.

- La zona de tolerancia G se utiliza a menudo para recubrimientos con una capa fina de 6 a 9 um. Por ejemplo, cuando los dibujos del producto requieren tornillos 6H, las roscas deben recubrirse con una zona de tolerancia 6G.

- Las mejores combinaciones de ajuste de hilo son H/G, H/H o G/H. Para sujetadores refinados como tornillos y tuercas, se recomienda utilizar 6H/6G.

Grado de precisión promedio del hilo común

Nogal: 6H

Tornillo: 6g

Clase de precisión media de hilos recubiertos gruesos

Tuerca: 6G

Tornillo: 6e

Grado de alta precisión

Nogal: 4H

Tornillo: 4h, 6h

| M6-P1. 0 | Diámetro externo | Diámetro efectivo |

| 6e | 5,76-5,94 | 5.178-5.29 |

| 8g | 5.694-5.974 | 5.144-5.324 |

| 6g | 5.794-5.974 | 5.212-5.324 |

| 6 am | 5,82-6,00 | 5.238-5.350 |

| 4h | 5.868-6.00 | 5.275-5.350 |

9. Tema especial común

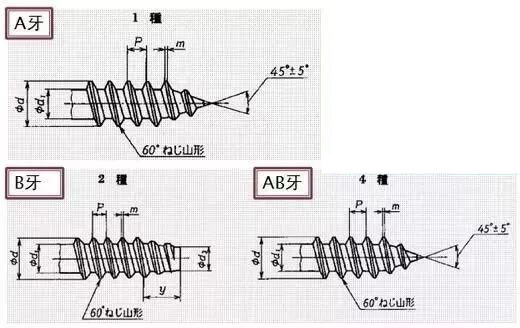

1). Hilo autorroscante: Es una especie de hilo ancho y con un paso grande.

GB/T5280 JIS B1007

| Especificaciones | Paso del diente |

| EST 1.5 | 0,5 |

| EST 1.9 | 0,6 |

| ST 2.2 | 0,8 |

| EST 2.6 | 0,9 |

| EST 2.9 | 11 |

| ST 3.3 | 1.3 |

| EST 3.5 | 1.3 |

| EST 3.9 | 1.3 |

| ST 4.2 | 14 |

| ST 4.8 | 1.6 |

| EST 5.5 | 1.8 |

| EST 6.3 | 1.8 |

| EST 8 | 2.1 |

| EST 9.5 | 2.1 |

| Especificaciones | dos | 2.5 | 3 | 35 | 4 | 45 | 5 | 6 | 8 |

| Numero de dientes | Dientes AB | 40 | 28 | 24 | 20 | 18 | dieciséis | 14 | 12 |

| Un diente | 24 | 18 | dieciséis | 14 | 12 | 10 | 9 |

| Especificaciones | Numero de dientes | |

| Dientes AB | Un diente | |

| dos | 40 | |

| 2.5 | 28 | |

| 3 | 24 | 24 |

| 35 | 20 | 18 |

| 4 | 18 | dieciséis |

| 45 | dieciséis | 14 |

| 5 | 12 | |

| 6 | 14 | 10 |

| 8 | 12 | 9 |

2) Rosca de bloqueo autorroscante (rosca triangular)

GB6559

3. ) Rosca de clavo para panel de pared (rosca rápida)

GB/T14210

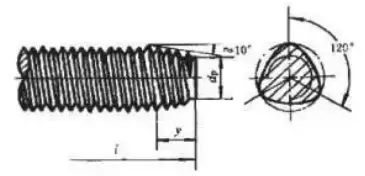

4) Alambre de madera:

Consulte la Fig. 1-1-32 para conocer el perfil de rosca y el tamaño de los tornillos para madera (CB/T922-1986)

Fig. 1-1-32 Perfil de rosca para tornillo para madera

III. Requisitos de materiales, requisitos de tratamiento térmico y requisitos de rendimiento mecánico de tornillos, tornillos y pasadores.

Requisitos de materiales para tornillos, tornillos y pasadores.

| Nivel de desempeño | Materiales y tratamiento térmico. | Composición química /% | Temperatura de enfriamiento ℃ min | ||||

| W. | Pmáx | Smáx. | Bmáx | ||||

| mín. | máx. | ||||||

| 4.6 | Acero al carbono o acero al carbono con elementos añadidos | – | 0,55 | 0,05 | 0,06 | cualquier cosa | – |

| 4.8 | |||||||

| 5.6 | 0,13 | 0,55 | 0,05 | 0,06 | – | ||

| 5.8 | – | 0,55 | 0,05 | 0,06 | |||

| 6.8 | 0,15 | 0,55 | 0,05 | 0,06 | |||

| 8.8 | El cobre de aleación de carbono (por ejemplo, cobre, manganeso o cromo) con elementos añadidos se apaga y revende. | 0,15 | 0,40 | 0.025 | 0.025 | 0.003 | 425 |

| Acero al carbono medio, templado y revenido | 0,25 | 0,55 | 0.025 | 0.025 | |||

| Tasa de acero aleado y templado | 0,20 | 0,55 | 0.025 | 0.025 | |||

| Nivel de desempeño | Materiales y tratamiento térmico. | Composición química/% | Temperatura de enfriamiento ℃ min | ||||

| W. | Pmáx | Smáx. | Bmáx | ||||

| mín. | máx. | ||||||

| 9.8 | Los aceros aleados al carbono con elementos añadidos (como boro, manganeso o cromo) se calcinan y templan. | 0,15 | 0,40 | 0.025 | 0.025 | 0.003 | 425 |

| Acero al carbono medio, templado y revenido | 0,25 | 0,55 | 0.025 | 0.025 | |||

| Acero aleado templado y revenido | 0,20 | 0,55 | 0.025 | 0.025 | |||

| 10.9 | Acero aleado al carbono con elementos añadidos (como boro, manganeso o cromo), templado y revenido | 0,20 | 0,55 | 0.025 | 0.025 | 0.003 | 425 (340 cancelados) |

| Acero al carbono medio, templado y revenido | 0,25 | 0,55 | 0.025 | 0.025 | |||

| Acero aleado templado y revenido | 0,20 | 0,55 | 0.025 | 0.025 | |||

| 12.9 | Acero aleado, velocidad de ignición y templado. | 0:30 | 0,50 | 0.025 | 0.025 | 0.003 | 425 |

| 12.9 | Los aceros aleados al carbono con elementos añadidos (como boro, manganeso, cromo o molibdeno) se enfrían y revenen. | 0,28 | 0,50 | 0.025 | 0.025 | 0.003 | 380 |

Propiedades mecánicas y físicas de tornillos, tuercas y pasadores.

| Subelemento | Propiedades mecánicas y físicas. | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12,9/12,9 | ||

| d≤M6 | d≥M16 | |||||||||||

| 1 | Resistencia nominal a la tracción rmpA | nominal | 400 | 500 | 600 | 800 | 900 | 1000 | 1200 | |||

| mín. | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | ||

| dos | Menor límite elástico rmpA | nominal | 240 | 300 | ||||||||

| mín. | 240 | 300 | ||||||||||

| 3 | La tensión de alargamiento no proporcional del 0,2% se especifica para la pieza de prueba mecanizada.RP0.2 Mpa | nominal | 640 | 640 | 720 | 900 | 1080 | |||||

| mín. | 640 | 660 | 720 | 940 | 1100 | |||||||

| 4 | La tensión de estiramiento no proporcional especificada del sujetador es 0.0048d.RXY Mpa | nominal | 320 | 400 | 480 | |||||||

| mín. | 340 | 420 | 480 | |||||||||

| 5 | Tensión garantizada MPa | 225 | 310 | 280 | 380 | 440 | 580 | 600 | 650 | 830 | 970 | |

| Tasa de estrés certificada | 0,94 | 0,91 | 0,93 | 0,90 | 0,92 | 0,91 | 0,91 | 0,90 | 0,88 | 0,88 | ||

| Subelemento | Propiedades mecánicas y físicas. | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12,9/12,9 | ||||

| d≤M6 | d≥M16 | |||||||||||||

| 6 | Alargamiento tras fractura de la probeta mecanizada A f % | 22 | 20 | 12 | 12 | 10 | 9 | 8 | ||||||

| 7 | Reducción del área de la probeta mecanizada Z% min | 52 | 48 | 48 | 44 | |||||||||

| 8 | Elongación tras fractura del fijador A 1 % min | uno | 0,24 | uno | 0,22 | 0,2 | ||||||||

| 9 | Firmeza de la cabeza | Nueva terminal de crack | ||||||||||||

| 10 | Dureza Vickers HVF ≥ 98N | mín. | 120 | 130 | 155 | 160 | 190 | 250 | 255 | 290 | 320 | 385 | ||

| 220 | 250 | 320 | 335 | 360 | 380 | 435 | ||||||||

| 11 | Dureza Brinell HRB F=30D 2 | mín. | 114 | 124 | 147 | 152 | 181 | 238 | 242 | 276 | 304 | 366 | ||

| máx. | 209 | 238 | 304 | 318 | 342 | 361 | 414 | |||||||

| 12 | Dureza RockwellHRB | mín. | 67 | 71 | 79 | 82 | 89 | |||||||

| máx. | 95.0 | 99,5 | ||||||||||||

| dureza Rockwell | mín. | 22 | 23 | 28 | 32 | 39 | ||||||||

4. Tipos y estructura de tornillos para estructuras de acero.

1. Descripción general de la conexión atornillada de estructura de acero

La conexión atornillada para estructuras de acero es un método para conectar dos o más partes o componentes de estructuras de acero en una sola unidad mediante pernos. Este tipo de conexión es el método más sencillo para preensamblar componentes e instalar estructuras.

Unión atornillada completa de uniones de vigas y columnas

La conexión atornillada se utilizó por primera vez en la instalación de estructuras metálicas. Sin embargo, a finales de la década de 1930 fue reemplazado gradualmente por conexiones de remaches y solo se usó como método de sujeción temporal durante el ensamblaje de componentes.

El método de conexión por tornillo de alta resistencia surgió en la década de 1950. Estos tornillos están hechos de acero con medio carbono o acero de aleación con medio carbono y tienen una resistencia de 2 a 3 veces mayor que la de los tornillos comunes.

La conexión por tornillo de alta resistencia tiene las ventajas de ser cómoda de construir, segura y fiable. Se utiliza en la fabricación e instalación de estructuras metálicas en fábricas metalúrgicas desde los años 60.

Conexión completa de pernos de empalme de vigas.

2. Especificación del tornillo

Las especificaciones de pernos comunes utilizadas en estructuras de acero incluyen M12, M16, M20, M24 y M30. La letra “M” representa el símbolo del tornillo y el número es el diámetro nominal.

Los pernos se dividen en 10 grados según su rendimiento: 3,6, 4,6, 4,8, 5,6, 5,8, 6,8, 8,8, 9,8, 10,9 y 12,9. Los tornillos con grados superiores a 8,8 se fabrican con acero de aleación con bajo contenido de carbono o acero con medio carbono y se someten a un tratamiento térmico (templado y revenido). Se denominan tornillos de alta resistencia. Los tornillos con grados inferiores a 8,8 (excluido 8,8) se denominan tornillos comunes.

La siguiente tabla muestra el grado de rendimiento y las propiedades mecánicas de los tornillos.

| propiedad mecanica | Nivel de desempeño | |||||||||||||||||||

| 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 88 | 9.8 | 10.9 | 12.9 | |||||||||||

| ≤M16 | ≥M16 | |||||||||||||||||||

| Resistencia a la tracción, MPa | Valor nominal | 300 | 400 | 500 | 600 | 800 | 800 | 900 | 1000 | 1200 | ||||||||||

| Valor pequeño | 330 | 400 | 420 | 500 | 520 | 830 | ||||||||||||||

| dureza Rockwell | HRB | CDH | ||||||||||||||||||

| valor mínimo | 52 | 67 | 70 | 80 | 83 | 89 | 22 | 25 | 28 | 34 | 39 | |||||||||

| Máximo | 95 | 99 | 32 | 35 | 37 | 41 | 44 | |||||||||||||

| Punto elástico, MPa | Valor nominal | 180 | 240 | 320 | 300 | 400 | 480 | |||||||||||||

| valor mínimo | 190 | 340 | 420 | |||||||||||||||||

| límite elástico, MPa | Valor nominal | 640 | 640 | 720 | 900 | 1080 | ||||||||||||||

| Estrés mínimo | 660 | 940 | 1000 | |||||||||||||||||

| Garantía de estrésSp.Mpa | 180 | 230 | 310 | 280 | 380 | 440 | 580 | 600 | 660 | 830 | 970 | |||||||||

El grado de rendimiento del tornillo se compone de dos partes de números, que representan respectivamente la resistencia a la tracción nominal del tornillo y el caudal del material.

Por ejemplo, el significado de pernos con una calificación de desempeño de 4.6 es: el número en la primera parte (4 en 4.6) es 1/100 de la resistencia a la tracción nominal (n/mm 2 ) del material del perno, o es decir, fu ≥ 400 N/ mm2 ;

El número en la segunda parte (6 en 4,6) es 10 veces el caudal del material del tornillo, es decir, fy/fu = 0,6;

El producto de dos números (4) × 6 = “24”) es 1/10 del límite elástico (o límite elástico) nominal (n/mm 2 ) del material del tornillo, lo que significa fy ≥ 240 n/mm 2 .

Según su nivel de precisión de fabricación, los tornillos habituales utilizados en estructuras de acero se pueden clasificar en tres grados: A, B y C.

Los tornillos de grado B se consideran refinados y normalmente se utilizan en productos mecánicos, mientras que los tornillos de grado C se consideran ásperos.

A menos que se especifique lo contrario, los pernos comunes utilizados en estructuras de acero suelen ser pernos gruesos de Grado C con un grado de rendimiento de 4,6 o 4,8.

El valor de diseño de resistencia para conexiones atornilladas debe tomarse de la Tabla 3.4.1-4 del código GB50017-2003 para el diseño de estructuras de acero.

Tabla 3.4.1-4 Valor de diseño de resistencia de conexión atornillada (n/mm 2 )

| Grado de rendimiento de pernos, grado de anclaje y componente de acero | tornillo común | supositorio de radio | Tornillo de alta resistencia para conexión de soporte de presión | ||||||||

| Tornillo grado C | Tornillos de grado A y B | ||||||||||

| Tracción | Resistencia a la cizalladura | Cojinete de presión | tracción | Resistencia a la cizalladura | Cojinete de presión | tracción | tracción | Resistencia a la cizalladura | Cojinete de presión | ||

| tornillo común | Nivel 4.6 y 4.8 | 170 | 140 | ||||||||

| Nivel 5.6 | 210 | 190 | |||||||||

| Nota 8.8 | 400 | 320 | |||||||||

| Anclaje de perno | Acero Q235 | uno | 140 | ||||||||

| acero Q345 | 180 | ||||||||||

| Conexión de cojinete de presión de tornillo de mariposa de alta resistencia | Nota 8.8 | 400 | 250 | ||||||||

| Nivel 10.9 | 500 | 310 | |||||||||

| componente | Acero Q235 | uno | 305 | 405 | 470 | ||||||

| acero Q345 | 385 | 510 | 590 | ||||||||

| acero Q390 | 400 | 530 | 615 | ||||||||

| Acero Q420 | 425 | 560 | 615 | ||||||||

Tabla 3.4.1-5 Valor de diseño de resistencia de conexión de remache (n/mm 2 )

| Grado de acero para clavos de sauce y grado de acero para componentes | quitar la uña | Resistencia a la cizalladura | Cojinete de presión | |||

| Agujero tipo I | Agujero clase II | Agujero tipo I | Agujero clase II | |||

| remache | BL2 o BL3 | 120 | 185 | 155 | ||

| componente | Acero Q235 | 450 | 365 | |||

| acero Q345 | 565 | 460 | ||||

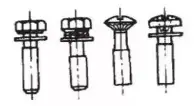

3. Clasificación de tornillos

Los tornillos se conocen con varios nombres como tornillos, clavos, piezas estándar, sujetadores, etc.

En sentido general, los tornillos pueden abarcar una variedad de sujetadores, incluidos tornillos comunes, tornillos de alta resistencia, pernos de anclaje, tornillos de expansión, anclajes químicos, pernos, pasadores y más.

Cuando se consideran los tornillos más específicamente, se pueden dividir en dos categorías: tornillos comunes y tornillos de alta resistencia.

(1) Conexión de tornillo común

Los tornillos comunes se pueden dividir en tornillos toscos y refinados según la precisión de fabricación.

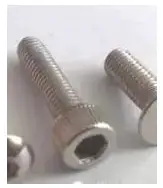

Además, los tornillos comunes también se pueden clasificar en varios tipos, como tornillos de cabeza hexagonal, tornillos prisioneros, tornillos de cabeza avellanada y otros.

La imagen de arriba muestra tornillos de cabeza avellanada.

tornillo áspero

Los tornillos de clase C suelen ser tornillos rugosos fabricados con acero estructural al carbono.

Para garantizar una penetración suave de los tornillos en los orificios de los tornillos, el diámetro del orificio debe ser de 1,0 a 2,0 mm mayor que el diámetro nominal (d) de los tornillos, lo que da como resultado un orificio de Clase II.

El espacio entre los orificios de los pernos debe disponerse para facilitar el ajuste con una llave.

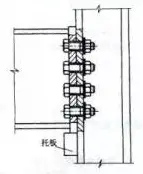

Cuando se utilizan pernos en bruto para conectar los componentes de pilares, vigas y armaduras de techo, se debe adoptar una estructura de conexión con placas de soporte.

En este escenario, el perno está bajo tensión y su fuerza cortante está soportada por la placa de soporte (como se ilustra en el diagrama adjunto).

El bajo grado de resistencia de los materiales utilizados en los tornillos en bruto restringe su uso en conexiones estructurales. Sin embargo, los pernos en bruto todavía se usan comúnmente para conectar vigas secundarias a plataformas de trabajo, vigas de pared, vigas de techo, soportes y soportes articulados con baja fuerza cortante.

La figura de arriba muestra tornillos comunes.

Los pernos en bruto también se utilizan a menudo en el premontaje de estructuras de acero en talleres, en la prefijación de componentes remachados antes de remachar, en el montaje antes de conectar pernos de alta resistencia y en la fijación temporal antes de soldar nodos.

Cuando se utilizan tornillos rugosos como tornillos de fijación permanente, se deben apretar después de una alineación adecuada y se deben tomar medidas para evitar que se aflojen.

La figura anterior ilustra el método de bloqueo de doble tuerca para el tornillo de la base de la columna.

tornillo refinado

Los tornillos de Clase A y B se consideran tornillos refinados y normalmente requieren orificios de Clase I. El diámetro del orificio debe ser de 0,3 a 0,5 mm mayor que el diámetro nominal (d) del tornillo.

Se utilizan conexiones de tornillo refinadas en algunas conexiones estructurales que se desmontan y vuelven a montar con frecuencia.

Los tornillos refinados se utilizan principalmente en productos mecánicos y no se utilizan comúnmente en la construcción de estructuras de acero.

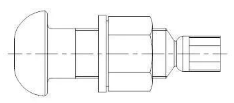

(2) Conexión por tornillo de alta resistencia

Los pernos fabricados con acero de alta resistencia o que requieren una alta precarga se denominan pernos de alta resistencia.

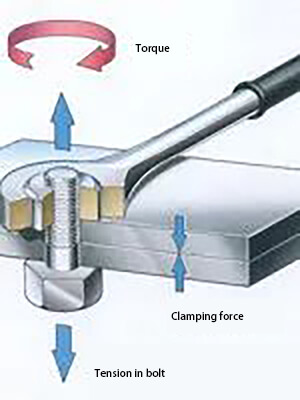

Estos tornillos generan tensión y transmiten fuerzas externas mediante fricción.

Por el contrario, una conexión de perno tradicional transmite la fuerza cortante a través de la resistencia al corte del perno y la presión de soporte de la pared del orificio.

Al apretar la tuerca, la tensión es mínima y puede ignorarse.

Además de la alta resistencia del material, un tornillo de alta resistencia también aplica una tensión significativa, lo que genera una presión de extrusión entre los componentes de conexión, lo que proporciona una fuerte fricción perpendicular a la dirección del tornillo.

Además, factores como la tensión, el coeficiente antideslizante y el tipo de acero impactan directamente en la capacidad de carga de un perno de alta resistencia.

Principio de funcionamiento del tornillo de alta resistencia.

Los pernos de alta resistencia se clasifican principalmente en dos categorías según sus condiciones de tensión: tipo de fricción y tipo de presión.

En términos del proceso de construcción, los pernos de alta resistencia se dividen en dos tipos: pernos de corte torsionales de alta resistencia y pernos hexagonales grandes de alta resistencia.

Perno de alta resistencia tipo corte torsional y perno hexagonal grande de alta resistencia

La conexión por tornillo de alta resistencia de tipo fricción transfiere fuerza externa a través de la fricción generada en la superficie de contacto de la placa de acero después de que la capa de la placa de conexión se adhiere firmemente mediante la presión de sujeción del tornillo. La superficie del componente está pulida con chorro de arena para crear una superficie de óxido rojo, lo que proporciona un alto coeficiente de fricción y reduce la cantidad de tornillos de conexión necesarios. El diámetro del orificio para un perno del tipo de fricción de alta resistencia debe ser de 1,5 a 2,0 mm mayor que el diámetro nominal (d) del perno.

Por el contrario, la conexión de perno de alta resistencia soportada por presión transfiere tensión a través de la combinación de fricción entre componentes, fuerza cortante del eje central del perno y presión de soporte del componente. El diámetro del orificio para este tipo de tornillo debe ser de 1,0 a 1,5 mm mayor que el diámetro nominal (d) del tornillo. Los agujeros se perforan con un taladro CNC y una plantilla de perforación.

En esencia, los tornillos de alta resistencia de tipo fricción y de presión son el mismo tornillo, con la diferencia de la consideración del deslizamiento en el diseño. La superficie de fricción del tornillo de alta resistencia de tipo fricción no puede deslizarse y el tornillo no puede soportar cortes. Si la superficie de fricción se desliza, se considera que ha alcanzado el estado de falla de diseño, que es una tecnología relativamente establecida y confiable. Por otro lado, la superficie de fricción del perno de alta resistencia del cojinete de presión puede deslizarse y el perno también sufre corte, siendo el fallo final similar al de un perno ordinario (fallo por cortante del tornillo o fallo por compresión de la placa de acero).

El gran perno hexagonal de alta resistencia se compone de un perno de alta resistencia, una tuerca y dos arandelas, formando un par de conexión de perno de alta resistencia. Durante la construcción, la estructura se fija temporalmente con tornillos rugosos y luego se instalan tornillos de alta resistencia uno por uno desde el centro del grupo de tornillos, comenzando con el apriete inicial, seguido del reapriete y finalmente el apriete final.

La figura que se muestra arriba muestra pares grandes de conexiones de tornillos de cabeza hexagonal de alta resistencia de diferentes longitudes.

Al instalar el par de conexión de tornillos grandes de cabeza hexagonal de alta resistencia, se debe colocar una arandela en ambos lados del tornillo. El valor del par de apriete inicial debe ser el 50% del valor del par de apriete final, mientras que el valor del par de reapriete debe ser igual al valor del par de apriete final.

La fórmula para calcular el valor final del par de apriete es:

CT = k * Pc * d

Dónde

- Tc es el valor del par de apriete final, en n m;

- k es el coeficiente de par;

- Pc es el requisito de construcción, en kN;

- d es el diámetro de rosca del tornillo de alta resistencia, en mm.

Se debe utilizar una llave dinamométrica para apretar y se debe calibrar antes de cada uso.

El par de conexión de tornillo de alta resistencia tipo corte torsional se compone de un tornillo de alta resistencia, una tuerca y una arandela.

Tornillo tipo cizalla torsional de alta resistencia

Llave de corte de torsión eléctrica

Principio de instalación del perno de corte torsional de alta resistencia.

Al instalar el par de conexión de pernos de alta resistencia tipo corte torsional, solo se debe colocar una arandela en un lado de la tuerca.

La fórmula para calcular el valor del par de apriete inicial es:

Tc = 0,065 * Pc * d

Dónde

- Tc es el valor del par de apriete inicial, en n · m;

- Pc es el reclamo de construcción, en kn;

- d es el diámetro de rosca del tornillo de alta resistencia, en mm.

Finalmente, se debe utilizar una llave especial para desenroscar la cabeza de la flor del ciruelo hasta que se rompa.

La inspección de calidad debe centrarse en la supervisión e inspección del proceso de construcción.

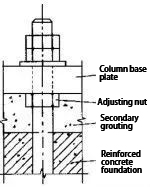

(3) Perno de anclaje

Un perno de anclaje, también conocido como perno de anclaje o alambre de anclaje, se utiliza para conectar la base de una columna con estructura de acero a una base de concreto. Para este fin se utilizan habitualmente aceros redondos Q235 y Q345.

Existen diferentes tipos de anclajes y si el diámetro es superior a 24 mm se debe utilizar una placa de anclaje.

Durante la instalación, el grupo de pernos de anclaje debe fijarse a la estructura de acero e instalarse junto con la jaula de refuerzo de conexión antes de verter el hormigón. La cabeza del tornillo debe quedar expuesta a la superficie de hormigón durante una longitud específica.

Tan pronto como el hormigón alcance un cierto nivel de resistencia, se debe instalar la base de la columna de acero y se debe realizar una lechada secundaria en la parte inferior de la columna.

Grupo de pernos de anclaje fijos con estructura de acero.

Diagrama esquemático del perno de anclaje

La imagen muestra la base de una columna con estructura de acero antes de la inyección secundaria, con una funda de goma utilizada para proteger la parte superior del anclaje de rosca.

(4) Perno de anclaje químico

El anclaje químico es un nuevo tipo de material de fijación que consta de un agente químico y una varilla de metal. Se utiliza para instalar conectores de otras estructuras en estructuras de hormigón existentes.

Se puede utilizar para instalar piezas post-empotradas en diversas construcciones de estructuras metálicas, como muros cortina y suspensión seca de mármol. Además, se puede utilizar para instalar equipos, instalar barandillas en carreteras y puentes, reforzar y transformar edificios, entre otras aplicaciones.

Agente para pernos y pernos de anclaje químico

El anclaje químico es un nuevo tipo de anclaje que sigue al anclaje de expansión. Es un componente compuesto que se fija y fija al sustrato de hormigón perforado mediante un adhesivo químico especial y tornillo, consiguiendo así el anclaje de las piezas fijas.

El perno de anclaje químico tiene una gran capacidad de carga y puede reemplazar la barra de anclaje incorporada. A menudo se utiliza para resolver el problema de olvidar instalar las partes incrustadas de una estructura de acero en el sitio de construcción después de hormigonar el concreto. Se puede utilizar anclaje químico para corregir esta situación.

Los pasos de construcción del anclaje químico son los siguientes:

- De acuerdo con los requisitos de diseño de ingeniería, taladre agujeros en las posiciones designadas en el material base (como el hormigón). El diámetro del orificio, la profundidad y el diámetro del tornillo deben ser determinados por técnicos profesionales o mediante pruebas de campo.

- Haga los agujeros con un taladro percutor o un taladro hidráulico.

- Limpie los orificios del polvo con un cilindro de aire especial, un cepillo o una máquina de aire comprimido. Esto debe repetirse al menos tres veces para garantizar que no haya polvo ni agua en el agujero.

- Asegúrese de que la superficie del tornillo esté limpia, seca y libre de aceite o mampostería.

- Revise el embalaje del anclaje del tubo de vidrio para detectar anomalías como daños o solidificación del agente. Inserte la cabeza redonda del paquete en el orificio de anclaje con la cabeza hacia afuera y empújela hasta el fondo del orificio.

- Con un taladro eléctrico y un dispositivo de instalación especial, inserte el tornillo en el fondo del orificio girándolo bruscamente. No se deben utilizar métodos de impacto.

- Una vez que el tornillo llegue al fondo del orificio o a la posición marcada en el tornillo, deje de girar inmediatamente, retire el accesorio de instalación y evite alterar el gel hasta que esté completamente curado. Una rotación excesiva puede provocar la pérdida de pegamento y afectar la resistencia del anclaje.

(El tiempo de rotación no debe exceder los 30 segundos, la velocidad de rotación debe estar entre 300 y 750 rpm, la velocidad de propulsión del tornillo debe ser de aproximadamente 2 cm/s y no se permiten métodos de impacto).

(5) Tornillo de expansión

La función de un tornillo de expansión es similar a la de un anclaje químico y se utiliza para aplicaciones de anclaje con menos tensión.

Tornillos de expansión de diferentes especificaciones.

Los pernos de expansión no deben usarse en partes agrietadas o propensas a agrietarse en estructuras de concreto.

Al diseñar estructuras de soporte principales, tuberías importantes, operaciones de alta velocidad, cargas de impacto y grandes vibraciones, los pernos de expansión deben seleccionarse en función de la fuerza de tracción y la fuerza de corte calculadas.

4. Disposición de pernos y requisitos de construcción.

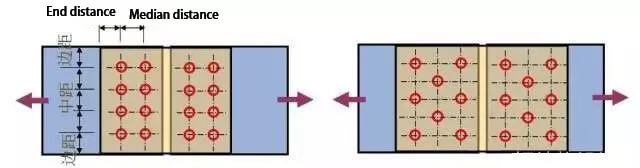

La disposición de los tornillos se puede dividir en dos categorías: paralela y escalonada.

Disposición paralela: esta disposición es simple, organizada y compacta. El tamaño de la placa de conexión utilizada es pequeño, pero provoca un debilitamiento significativo de la sección del componente.

Disposición escalonada: esta disposición no es tan compacta, pero el tamaño de la placa de conexión utilizada es mayor, lo que resulta en un menor debilitamiento de la sección de la barra.

Requisitos de estrés

Dirección de tensión vertical: Para evitar la concentración de tensiones en los pernos y el debilitamiento excesivo de la sección, así como para reducir la capacidad de carga, la distancia al borde y la distancia al extremo de los pernos no deben ser demasiado pequeñas.

Dirección de acción de la fuerza: Para evitar que la placa se rompa o se rompa, la distancia final no debe ser demasiado pequeña.

Para miembros en compresión: Para evitar la deformación de las placas de conexión, la distancia intermedia no debe ser demasiado grande.

Requisitos de construcción:

- La distancia desde el borde y la distancia promedio de los tornillos no deben ser demasiado grandes para evitar uniones flojas entre las placas, entrada de humedad y corrosión del acero.

- Para que sea más fácil apretar la tuerca con una llave, el paso del tornillo no debe ser inferior a 3 veces el diámetro del tornillo.

De acuerdo con estos requisitos, el espaciado permitido entre pernos y los valores de diseño relevantes se especifican en el código GB50017-2017 para el diseño de estructuras de acero.

Tabla 8.3.4 distancias máximas y mínimas permitidas para tornillos o remaches

| nombre | Posición y dirección | Distancia máxima permitida (la que sea menor) | Distancia mínima permitida | ||||

| Espaciado central | Línea exterior (vertical o en la dirección de la fuerza interior) | 8d o 12t | 34d | ||||

| Fila del medio | Dirección vertical de la fuerza interna. | 16d o 24t | |||||

| En la dirección de la fuerza interna. | Miembro bajo presión | 12d o 18t | |||||

| tensión de las extremidades | 16d o 24d。 | ||||||

| A lo largo de la dirección diagonal | |||||||

| Distancia desde el centro del componente hasta el borde | En la dirección de la fuerza interna. | 4d u 8t | 2d | ||||

| Dirección vertical de la fuerza interna. | Punta de gas de punta de corte o manual | 1,5d | |||||

| Borde rodante, corte automático a gas o borde de sierra | Tornillo de alta resistencia | ||||||

| Otros tornillos o clavos | 1.2d | ||||||

Observación:

1.d 0 es el diámetro del orificio del tornillo o clavo y t es el espesor de la lámina externa.

2. La distancia máxima entre el borde de la placa de acero y el tornillo o remache conectado al miembro rígido (como un ángulo de hierro, canal de acero, etc.) se puede adoptar de acuerdo con el valor de la línea media.