I. Pretratamiento

Antes del endurecimiento, el alivio de tensiones y el tratamiento térmico preparatorio para mejorar la estructura de la pieza son muy beneficiosos para reducir la deformación por endurecimiento.

El pretratamiento a menudo incluye recocido por esferoidización y recocido para alivio de tensiones, y algunos también utilizan tratamientos de enfriamiento o normalización.

1. Recocido de alivio de tensión:

Durante el proceso de mecanizado mecánico, la superficie de la pieza de trabajo generará tensión residual bajo la influencia de los métodos de mecanizado, el consumo de herramienta posterior, la velocidad de corte, etc.

Debido a su distribución desigual, provoca que la pieza se deforme durante el endurecimiento. Para eliminar la influencia de estas tensiones, es necesario recocer la pieza una vez antes del endurecimiento para aliviar las tensiones. La temperatura del recocido para aliviar tensiones es generalmente de 500 a 700 ℃.

Cuando se calienta al aire, para evitar la oxidación y descarburación de la pieza de trabajo, el recocido se puede realizar a 500-550 ℃ y el tiempo de permanencia es generalmente de 2 a 3 horas.

Se debe tener cuidado al cargar el horno para evitar la deformación provocada por su propio peso, y el resto de operaciones son las mismas que las operaciones generales de recocido.

2. Pretratamiento con el objetivo de mejorar la estructura:

Este tipo de pretratamiento incluye recocido esferoidal, enfriamiento y normalización, etc.

(1) Recocido por esferoidización:

El recocido por esferoidización es un proceso indispensable en el tratamiento térmico del acero para herramientas al carbono y del acero para herramientas aleado. La estructura obtenida después del recocido esferoide influye en gran medida en la tendencia a la deformación del endurecimiento.

Por lo tanto, la estructura después del recocido se puede ajustar para reducir la deformación por endurecimiento regular de algunas piezas de trabajo.

(2) Otros pretratamientos:

Existen muchos métodos de pretratamiento que se utilizan para reducir la deformación por endurecimiento, como el tratamiento de enfriamiento, el tratamiento de normalización, etc.

Elegir la normalización, el revenido y otros tratamientos previos adecuados según las razones de la deformación por endurecimiento y los materiales utilizados en la pieza de trabajo es eficaz para reducir la deformación por endurecimiento.

Se debe prestar atención a los efectos adversos de la tensión residual y el aumento de la dureza después de la normalización en el mecanizado y, al mismo tiempo, el tratamiento de revenido puede reducir la expansión durante el endurecimiento del acero que contiene W y Mn, pero no reduce significativamente la deformación del acero como como GCr15.

En la producción real, es importante distinguir las causas de la deformación por endurecimiento, es decir, aclarar si la deformación por endurecimiento es causada por tensión residual o por una estructura deficiente.

Sólo entonces se podrá orientar el tratamiento. Si la deformación por endurecimiento es causada por tensión residual, se debe realizar un recocido para aliviar la tensión en lugar de tratamientos previos como el templado que cambian la estructura y viceversa.

Sólo de esta manera se podrá lograr el objetivo de reducir la deformación por endurecimiento, reducir el coste y garantizar la calidad.

Las operaciones específicas de los diversos pretratamientos anteriores son las mismas que las de otras operaciones correspondientes y no se detallan aquí.

II. Operación de tratamiento térmico de enfriamiento

1. Temperatura de enfriamiento:

La temperatura de enfriamiento influye en gran medida en la distorsión de la pieza durante el enfriamiento. La tendencia general de su impacto en la distorsión de la extinción se muestra en la figura.

Con base en la curva que se muestra en la figura, podemos reducir la distorsión ajustando la temperatura de enfriamiento o seleccionando y usando juiciosamente la tolerancia de mecanizado junto con la temperatura de enfriamiento después de las pruebas de tratamiento térmico, reduciendo así la tolerancia de mecanizado posterior.

El impacto de la temperatura de enfriamiento en la distorsión del enfriamiento está relacionado no solo con el material utilizado en la pieza, sino también con el tamaño y la forma de la pieza.

Incluso cuando las piezas están hechas del mismo material, sus tendencias de distorsión pueden diferir mucho cuando sus formas y tamaños varían significativamente. Los operadores deben prestar atención a esto en la producción real.

2. Tiempo de retención del enfriamiento:

Además de garantizar que la pieza se caliente por completo y alcance la dureza requerida u otras propiedades mecánicas después del enfriamiento, la selección del tiempo de retención también debe considerar su impacto en la distorsión del enfriamiento.

La prolongación del tiempo de mantenimiento del enfriamiento en realidad aumenta correspondientemente la temperatura de enfriamiento. Este impacto es particularmente prominente para los aceros con alto contenido de carbono y cromo.

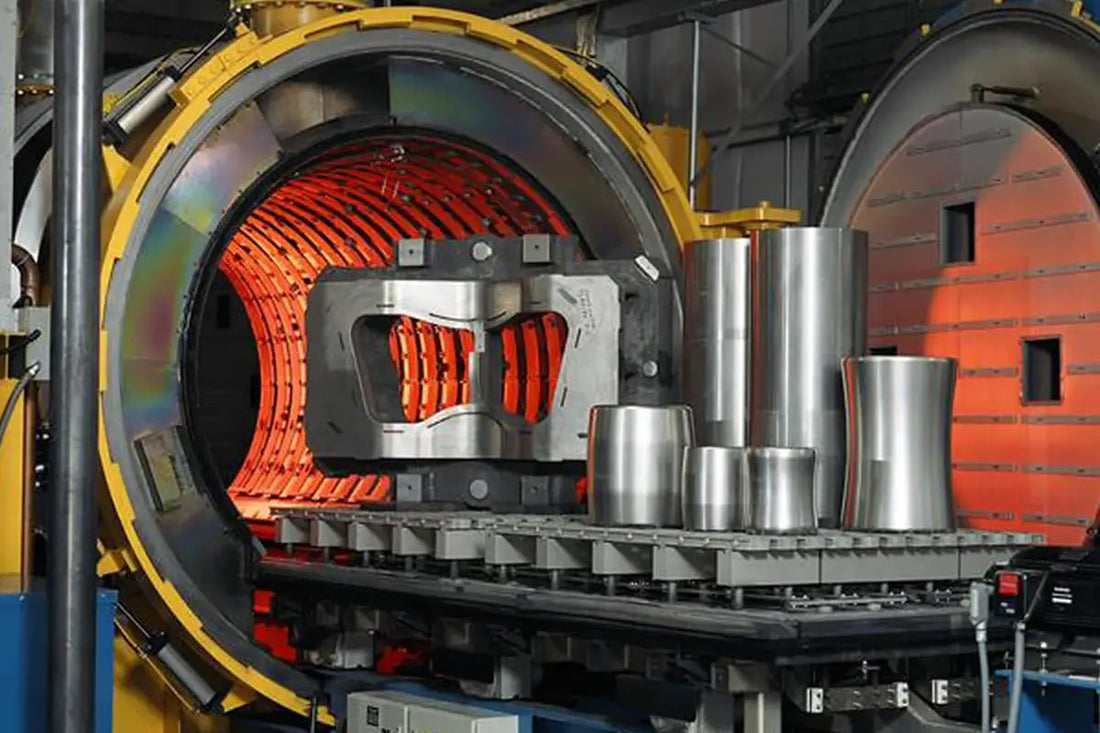

3. Método de carga del horno:

Si la pieza de trabajo se coloca incorrectamente durante el calentamiento, puede deformarse debido a su propio peso, deformación causada por la compresión entre piezas de trabajo o calentamiento y enfriamiento desiguales debido a un apilamiento denso.

Por ejemplo, se colgó verticalmente un componente de resorte y se calentó en un horno con una atmósfera protectora a 860 ± 10°C durante 30 minutos. Después de la fijación, la pieza se enfrió verticalmente en aceite refrigerante.

Después del enfriamiento, la longitud total del resorte se redujo en 27 mm y el paso en la parte superior e inferior se deformó de manera diferente debido a la diferencia de tiempo en la entrada del medio de enfriamiento.

Al cambiar el método para colgar el resorte horizontalmente en un eje central en el horno y mantener todos los demás procesos iguales, la distorsión mejoró enormemente después del enfriamiento: el paso fue uniforme y la contracción de la longitud total fue menor.

Especialmente en el caso de piezas delgadas, no sólo no se deben apilar densamente de lado en el horno, sino que también se debe considerar la posibilidad de deformación causada por el rodamiento del medio de calentamiento en el horno de baño de sal.

Al cargar piezas de trabajo delgadas y livianas en forma de varilla en el horno de baño de sal, primero se eleva el horno a una temperatura ligeramente superior a la temperatura de enfriamiento, se corta la energía y luego la pieza de trabajo se carga en el horno de baño de sal. La carga del horno debe ser constante y la pieza de trabajo debe calentarse sin energía para reducir su distorsión por enfriamiento.

4. Método de calentamiento:

Para piezas con formas complejas y variaciones importantes de espesor, especialmente cuando sus materiales tienen un alto contenido en carbono y elementos de aleación, el proceso de calentamiento debe ser lento y uniforme, aprovechando al máximo el proceso de precalentamiento.

Si el precalentamiento no es suficiente, utilice precalentamiento secundario o terciario. Para piezas más grandes que aún se deforman por el precalentamiento, el protector de caja se puede usar para calentar en un horno de resistencia tipo caja.

Además de limitar la tasa de aumento de temperatura durante el calentamiento, el proceso isotérmico se puede aumentar para reducir la distorsión de enfriamiento causada por un calentamiento demasiado rápido.

III. Operación de enfriamiento

La deformación por enfriamiento resulta principalmente del proceso de enfriamiento. La elección adecuada del medio de enfriamiento, las habilidades operativas competentes y cada paso del proceso de enfriamiento influyen directamente en la deformación de la pieza de trabajo de enfriamiento.

1. Selección adecuada del medio de enfriamiento:

Para garantizar que la dureza de la pieza cumpla con los requisitos de diseño después del enfriamiento, se debe utilizar un medio de enfriamiento más suave tanto como sea posible durante el enfriamiento.

Por ejemplo, puede resultar beneficioso utilizar un medio de baño calentado para enfriar (enderezar la pieza mientras aún está caliente durante el enfriamiento utilizando un medio de baño calentado). En la medida de lo posible, se debe utilizar enfriamiento enfriado por aire o un medio de enfriamiento con una velocidad de enfriamiento entre agua y aceite en lugar de un medio de enfriamiento doble con agua y aceite.

(1) Enfriamiento enfriado por aire:

El temple enfriado por aire es eficaz para reducir la deformación por temple del acero de alta velocidad, el acero para moldes al cromo y el acero microdeformado enfriado por aire.

Para el acero 3Cr2W8V, que no requiere alta dureza después del enfriamiento, el enfriamiento con aire también se puede utilizar para reducir la deformación ajustando adecuadamente la temperatura de enfriamiento.

(2) Enfriamiento por enfriamiento de aceite:

El aceite es un medio de enfriamiento con una velocidad de enfriamiento mucho más lenta que el agua. Sin embargo, para piezas con alta permeabilidad de enfriamiento y tamaño pequeño o forma compleja, la velocidad de enfriamiento del aceite aún puede considerarse demasiado alta.

Para piezas más grandes con baja permeabilidad al enfriamiento, la velocidad de enfriamiento del aceite puede no ser suficiente. Para resolver estas contradicciones y utilizar plenamente el enfriamiento con aceite para reducir la deformación por enfriamiento de la pieza de trabajo, se han adoptado medidas como ajustar la temperatura del aceite y aumentar la temperatura de enfriamiento.

(3) Cambio de temperatura del aceite de enfriamiento:

Existen varios problemas con el uso de aceite de enfriamiento para reducir la deformación por enfriamiento. Cuando la temperatura del aceite es demasiado baja, la deformación por enfriamiento sigue siendo alta y cuando la temperatura del aceite es demasiado alta, es difícil garantizar la dureza de la pieza de trabajo después del enfriamiento.

Para algunas piezas de trabajo, aumentar la temperatura del aceite de enfriamiento puede en realidad aumentar la deformación debido a los efectos combinados de la forma y el material. Por lo tanto, es esencial determinar la temperatura del aceite de enfriamiento en función de las condiciones reales del material de la pieza de trabajo, el tamaño de la sección transversal y la forma mediante experimentación.

Durante el enfriamiento con aceite caliente, para evitar incendios causados por las altas temperaturas del aceite debido al enfriamiento del enfriamiento, se debe proporcionar el equipo contra incendios necesario cerca del tanque de aceite.

Además, la calidad del aceite de enfriamiento debe comprobarse periódicamente y debe rellenarse o sustituirse oportunamente.

(4) Aumento de la temperatura de enfriamiento:

Este método es adecuado para piezas de acero al carbono de sección transversal pequeña y piezas de acero aleado ligeramente más grandes que no pueden alcanzar la dureza requerida después del enfriamiento en aceite a temperaturas normales de enfriamiento.

Al aumentar adecuadamente la temperatura de enfriamiento y luego el enfriamiento con aceite, se puede lograr tanto el endurecimiento como la reducción de la deformación. Preste atención para evitar posibles problemas como el engrosamiento del grano, la reducción de las propiedades mecánicas y la disminución de la vida útil de las piezas causados por el aumento de la temperatura de enfriamiento cuando se utiliza este método de enfriamiento.

(5) Enfriamiento Graduado, Isotérmico:

Cuando la dureza puede cumplir con los requisitos de diseño, el enfriamiento isotérmico graduado del medio del baño calentado debe utilizarse por completo para reducir la deformación por enfriamiento.

Este método es igualmente eficaz para acero estructural al carbono y acero para herramientas de baja permeabilidad y sección transversal pequeña, especialmente para piezas de acero para moldes al cromo de alta permeabilidad y piezas de acero de alta velocidad.

El método de enfriamiento por enfriamiento isotérmico graduado es el método de enfriamiento básico para estos tipos de acero. Asimismo, este método también es eficaz para acero al carbono y acero estructural de baja aleación con menores requisitos de dureza después del templado.

En el proceso de utilización del templado en baño caliente se deben tener en cuenta los siguientes puntos:

- En primer lugar, durante el baño de aceite y la fase de enfriamiento isotérmico, la temperatura del aceite debe controlarse estrictamente para evitar que se produzcan incendios.

- En segundo lugar, cuando se utiliza enfriamiento gradual con nitrato, el tanque de nitrato debe estar equipado con los instrumentos y dispositivos de refrigeración por agua necesarios. Para otras precauciones, consulte los materiales relevantes y no se detallarán aquí.

- En tercer lugar, durante el enfriamiento isotérmico, es crucial controlar estrictamente la temperatura isotérmica. Las desviaciones muy altas o bajas no conducen a una reducción de la deformación por enfriamiento. Además, el método de suspensión de la pieza durante el enfriamiento isotérmico debe seleccionarse cuidadosamente para evitar la deformación causada por el propio peso de la pieza.

- En cuarto lugar, al corregir la forma de la pieza mediante enfriamiento isotérmico o graduado, el dispositivo debe estar completamente equipado y los movimientos deben ser rápidos durante la operación para evitar efectos adversos en la calidad del enfriamiento de la pieza.

2. Operación de enfriamiento:

La competencia operativa durante el proceso de enfriamiento tiene un gran impacto en la distorsión resultante del enfriamiento, especialmente cuando se utilizan medios de enfriamiento como agua o aceite, donde la competencia operativa es aún más crucial.

(1) Dirección correcta para la inmersión en medio de enfriamiento:

Generalmente, las piezas de trabajo transversalmente simétricas y en forma de varilla alargada se sumergen verticalmente en el medio de enfriamiento, mientras que las piezas de trabajo asimétricas se pueden sumergir en diagonal.

La dirección de inmersión correcta es aquella que permite un enfriamiento uniforme de todas las partes de la pieza. Las piezas de enfriamiento más lento deben sumergirse primero en el medio de enfriamiento, seguidas por las piezas de enfriamiento más rápido.

En la producción real, es importante prestar atención al impacto de la forma de la pieza en la velocidad de enfriamiento. Una mayor superficie de la pieza no significa necesariamente un enfriamiento más rápido, especialmente si la forma de esa pieza es compleja.

El enfriamiento desigual puede provocar velocidades de enfriamiento más lentas que las piezas con superficies más pequeñas. Por lo tanto, la dirección de entrada al medio de enfriamiento debe determinarse en función de la forma específica de la pieza.

(2) Movimiento de la pieza en el medio de enfriamiento:

Las piezas que se enfrían más lentamente deben moverse contra el flujo de agua. Las piezas simétricas deben moverse de manera simétrica y uniforme en el agua, con un rango de movimiento pequeño y alta velocidad.

Las piezas de trabajo delgadas y alargadas deben permanecer estables cuando se sumergen en el medio de enfriamiento y no deben tambalearse. Este tipo de piezas de trabajo se templan mejor con unos alicates que con alambre.

(3) Velocidad de inmersión de la pieza en el medio de enfriamiento:

La velocidad de inmersión de la pieza en el medio de enfriamiento debe ser rápida. Particularmente para piezas tubulares alargadas, velocidades de inmersión lentas pueden conducir a una mayor flexión y distorsión, y provocar una mayor diferencia en la distorsión entre las partes de la pieza tubular que se sumergen en primer lugar y en último lugar.

(4) Refrigeración con protección adicional:

Las piezas de trabajo con diferencias significativas en las dimensiones de la sección transversal deben tener las piezas de enfriamiento más rápido atadas y protegidas con materiales como cuerdas de asbesto o láminas de metal para reducir la velocidad de enfriamiento de estas piezas, asegurando así un enfriamiento uniforme de todas las partes de la pieza de trabajo. pedazo.

(5) Tiempo de enfriamiento parcial en agua:

Para piezas de trabajo que están distorsionadas principalmente debido a tensiones internas, se puede reducir el tiempo de enfriamiento por agua. Por otro lado, para piezas distorsionadas principalmente debido al estrés térmico, el tiempo de enfriamiento con agua se puede extender adecuadamente para reducir la distorsión después del enfriamiento.