Características del tratamiento térmico de aleación de titanio.

(1) La transformación de la fase martensítica no provoca cambios significativos en las propiedades de las aleaciones de titanio. Esta característica es diferente a la transformación de la fase martensítica del acero. El fortalecimiento de las aleaciones de titanio mediante tratamiento térmico depende de la descomposición por envejecimiento de la fase subestable formada por enfriamiento, incluida la fase martensítica. El tratamiento térmico de aleaciones de titanio puro tipo A es básicamente ineficaz; Se utiliza principalmente para aleaciones de titanio de tipo α+β.

(2) El tratamiento térmico debería evitar la formación de la fase ω, ya que hace que las aleaciones de titanio se vuelvan quebradizas. Elegir el proceso de envejecimiento correcto puede hacer que la fase ω se descomponga, como por ejemplo usar una temperatura de envejecimiento más alta.

(3) Es difícil refinar los granos de aleación de titanio mediante transformaciones de fase repetidas, a diferencia de los materiales de acero. La transformación repetida de las fases de austenita y perlita (o ferrita, cementita) puede controlar la nucleación y el crecimiento de nuevas fases para lograr el refinamiento del grano en la mayoría de los aceros. Este fenómeno no existe en las aleaciones de titanio.

(4) La baja conductividad térmica puede provocar una mala templabilidad de las aleaciones de titanio, especialmente las aleaciones de titanio α+β. La tensión térmica del enfriamiento es grande y las piezas son propensas a deformarse durante el enfriamiento. Debido a la baja conductividad térmica, la deformación de la aleación de titanio hace que la temperatura local aumente fácilmente, lo que puede hacer que la temperatura local exceda el punto de transformación β y forme la estructura de Widmanstatten.

(5) Las vívidas propiedades químicas hacen que las aleaciones de titanio reaccionen fácilmente con el oxígeno y el vapor de agua durante el tratamiento térmico. Forma una capa o incrustación rica en oxígeno en la superficie de la pieza, reduciendo el rendimiento de la aleación. Al mismo tiempo, las aleaciones de titanio tienden a absorber hidrógeno durante el tratamiento térmico, provocando fragilización por hidrógeno.

(6) El punto de transición β varía significativamente, incluso con la misma composición, debido a los diferentes hornos de fundición.

(7) Cuando se calienta en la región de la fase β, los granos β tienden a crecer. El engrosamiento de los granos β puede hacer que la plasticidad de la aleación disminuya drásticamente, por lo que la temperatura y el tiempo de calentamiento deben controlarse estrictamente. El tratamiento térmico para calentar en la región de la fase β debe utilizarse con precaución.

Tipo de tratamiento térmico de aleación de titanio

La transformación de fase de la aleación de titanio es la base del tratamiento térmico de la aleación de titanio. Para mejorar el rendimiento de las aleaciones de titanio, es necesario utilizar un tratamiento térmico adecuado además de las aleaciones razonables.

Existen muchos tipos de tratamientos térmicos para las aleaciones de titanio, incluyendo el tratamiento de recocido, el tratamiento de envejecimiento, el tratamiento térmico de deformación y el tratamiento térmico químico, entre otros.

Tratamiento de recocido

El recocido es adecuado para diversas aleaciones de titanio y su objetivo principal es eliminar tensiones, mejorar la plasticidad de la aleación y estabilizar la estructura.

Las formas de recocido incluyen recocido con alivio de tensiones, recocido por recristalización, recocido doble, recocido isotérmico, recocido al vacío, entre otros.

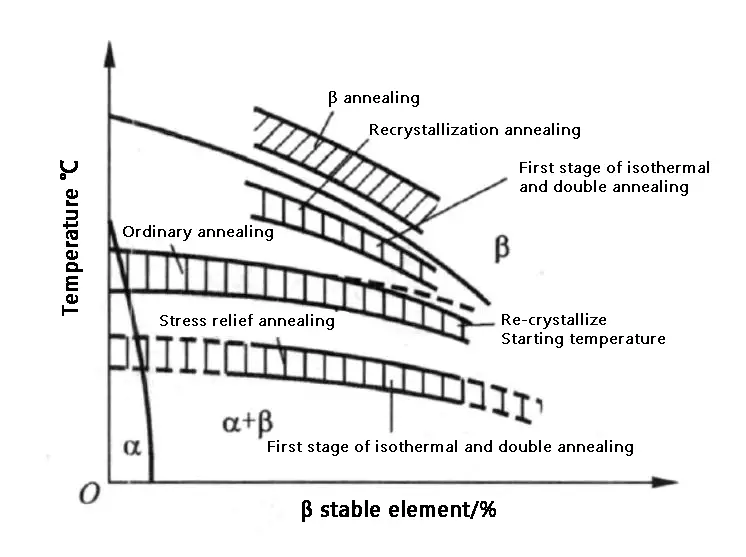

La Figura 1 muestra el rango de temperatura de recocido de la aleación de titanio utilizando varios métodos.

Figura 7 El efecto del método de enfriamiento en la microestructura de la aleación TC21

(a) 910°C/1h, WQ; (b) 910°C/1 h, OQ; (c)910℃/1h, California

Efecto de la temperatura de envejecimiento en la estructura de la aleación TC21.

La Figura 8 muestra una fotografía de la microestructura de la aleación TC21 envejecida a 500°C y 600°C.

De la Figura 8 se desprende claramente que la estructura de la aleación después del envejecimiento está compuesta por la fase αp y la fase βT.

A medida que avanza el envejecimiento, la fase α secundaria crece y se fusiona.

La fase α secundaria aumenta gradualmente al aumentar la temperatura de envejecimiento.

Como se muestra en la Figura 8 (a), (b) y (c), cuando se envejece a 500 °C, debido a la baja temperatura de envejecimiento, el β subestable obtenido del tratamiento con solución sólida carece de la fuerza impulsora para la descomposición durante el proceso de envejecimiento y por lo tanto, se forman menos fases secundarias.

Figura 8 Efecto de la temperatura de envejecimiento en la estructura de la aleación TC21.

- (a) 910 ℃/1 h, WQ+500 ℃/6 h, CA;

- (b) 910 ℃/1 h, OQ+500 ℃/6 h, CA

- (c) 910℃/1h, CA + 500℃/6h, CA;

- (d) 910℃/1h,WQ+600℃/6h,CA

- (e) 910 ℃/1 h, OQ+600 ℃/6 h, CA;

- (f) 910°C/1h,CA+600°C/6h,CA

Efecto del tiempo de envejecimiento sobre la estructura de la aleación TC21.

La Figura 9 muestra fotografías de la microestructura de la aleación TC12 envejecida a 550°C para diferentes tiempos.

Se puede ver en la Figura 9 que a medida que aumenta la duración del envejecimiento, la fracción de volumen de la fase βT aumenta, mientras que el tamaño de la fase αp no cambia significativamente, pero se producen fenómenos de aglomeración y crecimiento.

Las fases α secundarias más grandes, en forma de bandas, también parecen fusionarse y crecer.

Figura 9 El efecto del tiempo de envejecimiento en la estructura de la aleación TC21.

- (a) 910 ℃/1 h, WQ+500 ℃/2 h, CA;

- (b) 910 ℃/1 h, WQ+550 ℃/12 h, CA

- (c) 910℃/1h, CA + 500℃/2h, CA;

- (d) 910 ℃/1 h, OQ+550 ℃/12 h, CA

- (e) 910 ℃/1 h, OQ+600 ℃/2 h, CA;

- (f) 910 ℃/1 h, CA + 550 ℃/12 h, CA

Efecto del tratamiento térmico sobre la microestructura de una aleación de titanio típica.

Al controlar las condiciones del proceso de tratamiento térmico de la aleación TC12 y la aleación Ti60, se obtienen dos tipos principales de microestructura laminar y microestructura bimodal, como se muestra en la Figura 10.

Figura 10 El efecto del tratamiento térmico en la microestructura de una aleación de titanio típica

- (a) TC21 970 ℃/1 h, FC;

- (b)TC21 910°C/1h,CA+550°C/6h,CA

- (c) TC21 910 ℃/1 h, FC+550 ℃/6 h, CA;

- (d)Ti600 1020 ℃/2 h, CA+650 ℃/8 h, CA

- (e)Ti600 1005 ℃/2 h, CA+650 ℃/8 h, CA;

- (f)Ti600 CA+600 ℃/100 h, CA

La Figura 10 muestra que la aleación Ti600 puede obtener estructuras LM y BM seleccionando la temperatura de la solución sólida por encima y por debajo de Tb (1010 °C), respectivamente.

El espesor de la laminilla en el tejido LM es de 2 a 3 µm, y la fracción de volumen de la fase αp en el tejido BM es de aproximadamente el 20 %, con un diámetro promedio de aproximadamente 15 µm.

La Figura 10 (f) muestra la microestructura de la aleación Ti600 con estructura BM después de 100 h de exposición térmica (TE) a 600 °C.

Las diferencias entre los tejidos BM y BM+TE no se pueden distinguir de los tejidos microscópicos que se muestran solo en la Figura 10 (e) y (f).

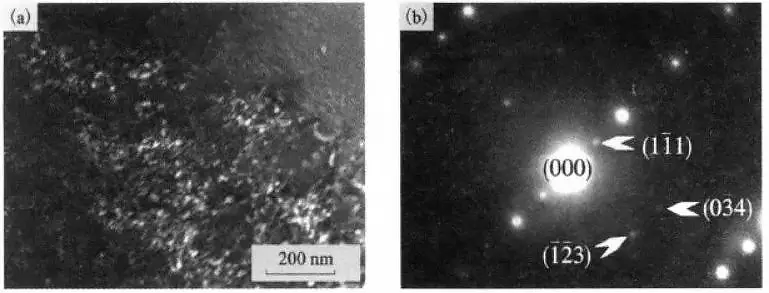

La fase αp rica en Al en aleaciones de titanio de alta temperatura es propensa a precipitar la fase α2 (Ti3Al) durante el envejecimiento prolongado o la exposición térmica.

Mediante microscopía electrónica de transmisión, se encontró la fase α2 en la fase αp de la aleación Ti600 de la tela BM después de la exposición térmica, como se muestra en la Figura 11.

Figura 11 Morfología de TEM y patrón de difracción de electrones del área seleccionada de la fase α2 en aleación Ti600 después de la exposición térmica

(a) topografía TEM; (b) patrón de difracción de electrones del área seleccionada