Tratamiento térmico de acero inoxidable

El acero inoxidable se caracteriza por su composición, la cual está formada por una gran cantidad de elementos de aleación con el Cr como componente principal. Este es el requisito fundamental para que el acero inoxidable sea resistente a la corrosión.

Para utilizar plenamente los elementos de aleación y lograr una resistencia mecánica y a la corrosión óptima, también se deben emplear métodos de tratamiento térmico.

1 . Tratamiento térmico del acero inoxidable ferrítico

El acero inoxidable ferrítico se caracteriza típicamente por una estructura de ferrita única estable y no sufre cambios de fase al calentarse y enfriarse.

Como resultado, no se puede utilizar un tratamiento térmico para ajustar sus propiedades mecánicas. El objetivo principal es reducir la fragilidad y aumentar la resistencia a la corrosión intergranular.

- Fragilidad de la fase σ: El acero inoxidable ferrítico tiene tendencia a formar la fase σ, que es un compuesto metálico rico en Cr, duro y quebradizo. Esta formación se ve facilitada por la presencia de elementos como Cr, Si, Mn y Mo y por el calentamiento del acero a temperaturas entre 540 y 815°C. Sin embargo, la formación de la fase σ es reversible y el recalentamiento por encima de su temperatura de formación la redisolverá en una solución sólida.

- Fragilidad a 475°C: cuando el acero inoxidable ferrítico se calienta durante un período prolongado dentro del rango de 400-500°C, puede presentar una mayor resistencia, una disminución de la tenacidad y una mayor fragilidad, especialmente a 475°C. Esto ocurre porque los átomos de Cr en la ferrita se reorganizarán y formarán regiones ricas en Cr que causan distorsión de la red y generan tensión interna, lo que resulta en una mayor dureza y fragilidad. La formación de estas regiones ricas en Cr también reduce la resistencia a la corrosión del acero. Recalentarlo a una temperatura superior a 700°C eliminará la distorsión y la tensión interna, y la fragilidad a 475°C desaparecerá.

- Fragilidad a altas temperaturas: el enfriamiento rápido después de calentar acero inoxidable ferrítico por encima de 925 °C puede provocar la precipitación de compuestos como Cr, C y N en los granos y los límites de los granos, lo que aumenta la fragilidad y la corrosión intergranular. Esto se puede remediar calentando el acero a temperaturas entre 750 y 850°C y luego enfriándolo rápidamente.

Proceso de tratamiento térmico:

① Recocido

Para eliminar la fase σ, la fragilidad a 475 °C y la fragilidad a altas temperaturas, se puede aplicar un tratamiento de recocido.

El proceso implica calentar a 780~830°C, seguido de enfriamiento por aire o enfriamiento en horno.

Para acero inoxidable ferrítico ultrapuro con bajo contenido de C (C≤0,01%) y niveles estrictamente controlados de Si, Mn, S y P, la temperatura de recocido puede elevarse.

② Tratamiento para aliviar el estrés

Después de soldar o trabajar en frío, las piezas pueden contener tensiones residuales.

En los casos en los que el recocido no sea adecuado, se puede realizar un tratamiento de alivio de tensiones calentando las piezas a una temperatura de 230~370°C, manteniendo la temperatura y luego enfriándolas al aire. Esto puede ayudar a eliminar parte del estrés interno y mejorar la plasticidad.

dos . Tratamiento térmico de acero inoxidable austenítico

La presencia de Cr, Ni y otros elementos de aleación en el acero inoxidable austenítico reduce el punto Ms por debajo de la temperatura ambiente (-30 a -70°C).

Esta estabilidad de la estructura austenítica significa que no se produce ningún cambio de fase durante el calentamiento y enfriamiento por encima de la temperatura ambiente.

El objetivo principal del tratamiento térmico del acero inoxidable austenítico no es, por tanto, cambiar las propiedades mecánicas, sino aumentar la resistencia a la corrosión.

Tratamiento con solución de acero inoxidable austenítico

Efectos:

① Precipitación y disolución de carburos de aleación en acero.

El carbono (C) es uno de los elementos de aleación presentes en el acero. Aunque tiene un ligero efecto fortalecedor, es perjudicial para la resistencia a la corrosión, especialmente cuando forma carburos con cromo (Cr).

Para minimizar la existencia de carburos de C y Cr, la solubilidad del C en austenita se manipula mediante calentamiento y enfriamiento.

La solubilidad del C en austenita es alta a altas temperaturas (0,34% a 1200°C) y baja a bajas temperaturas (0,02% a 600°C, e incluso menor a temperatura ambiente).

El acero se calienta a alta temperatura para disolver el compuesto C-Cr y se enfría rápidamente para evitar la precipitación.

Esto ayuda a mejorar la resistencia a la corrosión del acero, especialmente su resistencia a la corrosión intergranular.

② Fase Sigma (σ)

El calentamiento prolongado en el rango de 500-900 °C o la adición de elementos como titanio, niobio y molibdeno pueden provocar la precipitación de la fase σ en el acero austenítico.

Esto aumenta la fragilidad del acero y reduce su resistencia a la corrosión.

La fase σ se puede eliminar disolviéndola a una temperatura superior a su temperatura de precipitación y enfriándola rápidamente para evitar la reprecipitación.

Proceso:

Según el estándar GB1200, el rango de temperatura de calentamiento recomendado es de 1000 a 1150 °C, generalmente de 1020 a 1080 °C.

La temperatura de calentamiento se puede ajustar dentro del rango permitido según la composición específica del grado, piezas fundidas o forjadas. El método de enfriamiento debe ser rápido para evitar la precipitación de carburos.

En China y algunas otras normas nacionales, se indica "enfriamiento rápido" después de una solución sólida.

La escala de "rápido" se puede determinar en función de los siguientes criterios:

- Para un contenido de C ≥ 0,08 % o un contenido de Cr > 22 % y una cantidad de Ni, el acero debe enfriarse con agua.

- Para un contenido de C < 0,08 % y un tamaño > 3 mm, el acero debe enfriarse con aire.

- Para un contenido de C <0,08% y un tamaño ≤0,5 mm, el acero se puede enfriar con aire.

Tratamiento térmico de estabilización de acero inoxidable austenítico

El tratamiento térmico de estabilización es un proceso limitado a grados específicos de aceros inoxidables austeníticos, como 1Cr18Ni9Ti y 0Cr18Ni11Nb, que contienen elementos estabilizadores de Ti o Nb.

Efectos:

Como se analizó anteriormente, la precipitación de compuestos de tipo Cr23C6 debido a la combinación de Cr y C en los límites de grano puede conducir a una disminución en la resistencia a la corrosión del acero inoxidable austenítico.

Para evitar esto, se añaden Ti y Nb al acero para crear condiciones en las que el C se combine preferentemente con Ti y Nb en lugar de Cr.

Esto ayuda a retener el Cr en la austenita y garantiza la resistencia a la corrosión del acero. El tratamiento térmico de estabilización combina Ti, Nb y C para estabilizar el Cr en austenita.

Proceso:

Temperatura de calentamiento: La temperatura de calentamiento debe ser mayor que la temperatura de disolución de Cr23C6 (400-825 ℃) y ligeramente menor o mayor que la temperatura de disolución inicial de TiC o NbC (por ejemplo, el rango de temperatura de disolución de TiC es 750-1120 ℃ ).

La temperatura de calentamiento de estabilización generalmente se establece en 850-930°C, lo que disuelve completamente el Cr23C6 y permite que el Ti o el Nb se combinen con el C, mientras se retiene el Cr en la austenita.

Método de enfriamiento: normalmente se usa enfriamiento por aire, pero también se puede usar enfriamiento por agua o enfriamiento por horno dependiendo de las condiciones específicas de las piezas.

La velocidad de enfriamiento tiene un impacto mínimo en el efecto de estabilización.

Nuestra investigación experimental ha demostrado que velocidades de enfriamiento de 0,9 °C/min y 15,6 °C/min desde una temperatura estabilizada de 900 °C a 200 °C dan como resultado una estructura metalográfica, dureza y resistencia a la corrosión intergranular similares.

Tratamiento de alivio del estrés de acero inoxidable austenítico

Objetivo:

Las piezas de acero inoxidable austenítico inevitablemente experimentan tensión durante los procesos de trabajo en frío, como el procesamiento y la soldadura.

Esta tensión puede tener efectos negativos, como afectar la estabilidad dimensional y provocar grietas por corrosión bajo tensión en medios como Cl-, H2S, NaOH, etc.

Este tipo de daño es local y repentino y puede resultar perjudicial. Para minimizar la tensión en estas piezas, se pueden utilizar métodos de alivio de tensión.

Proceso:

El tratamiento con solución y el tratamiento de estabilización pueden ayudar a eliminar el estrés si las condiciones lo permiten. Sin embargo, es posible que estos métodos no siempre sean factibles, como en el caso de accesorios de tubería en anillo, piezas terminadas con márgenes limitados y piezas con formas complejas que se deforman fácilmente.

En estos casos, calentar las piezas a una temperatura inferior a 450°C puede ayudar a reducir la tensión.

Si la pieza de trabajo se utiliza en un entorno de corrosión por tensión fuerte y es necesario eliminar la tensión por completo, se debe considerar la selección de materiales como acero inoxidable austenítico con contenido ultra bajo de carbono con elementos estabilizadores.

3. Tratamiento térmico del acero inoxidable martensítico.

La característica más distintiva del acero inoxidable martensítico en comparación con el acero inoxidable ferrítico, el acero inoxidable austenítico y el acero inoxidable dúplex es su capacidad para ajustar sus propiedades mecánicas en una amplia gama mediante métodos de tratamiento térmico para satisfacer las diversas necesidades de diferentes aplicaciones.

Además, la resistencia a la corrosión del acero inoxidable martensítico puede verse afectada de manera diferente por los diferentes métodos de tratamiento térmico utilizados.

① La estructura del acero inoxidable martensítico después del enfriamiento.

Dependiendo de la composición química

- 0Cr13, 1Cr13, 1Cr17Ni2 son martensita + una pequeña cantidad de ferrita;

- 2Cr13, 3Cr13, 2Cr17Ni2 son básicamente estructura martensítica;

- 4Cr13, 9Cr18 son carburos de aleación en matriz de martensita;

- 0Cr13Ni4Mo y 0Cr13Ni6Mo retuvieron austenita en la matriz de martensita.

② Resistencia a la corrosión y tratamiento térmico del acero inoxidable martensítico.

El tratamiento térmico del acero inoxidable martensítico no sólo cambia sus propiedades mecánicas, sino que también afecta su resistencia a la corrosión de varias maneras.

Por ejemplo, el templado a baja temperatura después del templado da como resultado una alta resistencia a la corrosión, mientras que el templado a temperatura media (400-550°C) da como resultado una baja resistencia a la corrosión.

Por otro lado, el templado a alta temperatura (600-750°C) conduce a una mejor resistencia a la corrosión.

③ El método del proceso de tratamiento térmico y la función del acero inoxidable martensítico.

anillado

Se pueden utilizar diferentes métodos de recocido según el resultado deseado:

- El recocido a baja temperatura (a veces llamado recocido incompleto) se puede utilizar si el objetivo es reducir la dureza, facilitar el procesamiento y aliviar la tensión. La temperatura de calentamiento generalmente está entre 740 y 780 °C y la dureza se puede mantener entre 180 y 230 HB después del enfriamiento por aire o del horno.

- El recocido completo se utiliza si el objetivo es mejorar la estructura de la forja o fundición, disminuir la dureza y asegurar un bajo rendimiento. Este método normalmente implica calentar el material a 870-900°C y enfriarlo en un horno, o enfriarlo por debajo de 600°C a una velocidad de 40°C/h o menos. La dureza después de este proceso puede estar entre 150-180HB.

- El recocido isotérmico es una alternativa al recocido completo y puede lograr el mismo objetivo. El material se calienta a 870-900°C, se mantiene a esa temperatura, luego se enfría a 700-740°C (ver curva de transformación), se mantiene por más tiempo (ver curva de transformación) y finalmente se enfría por debajo de 550°C. La dureza después de este proceso también puede estar entre 150-180 HB.

Este proceso de recocido isotérmico también es eficaz para mejorar la estructura deficiente después de la forja, así como para mejorar las propiedades mecánicas después del templado y revenido, particularmente la resistencia al impacto.

Pintura al temple

El objetivo principal del temple del acero inoxidable martensítico es aumentar su resistencia.

El proceso implica calentar el acero a una temperatura superior al punto crítico, mantener el calor para garantizar que los carburos se disuelvan completamente en austenita y luego enfriar a un ritmo adecuado para obtener una estructura de martensita.

Selección de la temperatura de calentamiento: el principio básico es formar austenita y disolver los carburos de aleación de forma homogénea en la austenita.

Para evitar granos de austenita más gruesos o la presencia de ferrita o austenita retenida en la estructura después del enfriamiento, la temperatura de calentamiento no debe ser ni demasiado baja ni demasiado alta.

El rango de temperatura para templar el acero inoxidable martensítico varía ampliamente, pero según nuestra experiencia suele estar entre 980 y 1020 °C.

Sin embargo, para grados de acero especiales, control de composición específico o requisitos particulares, es posible que sea necesario ajustar la temperatura de calentamiento, pero no se debe violar el principio de calentamiento.

Método de enfriamiento: debido a la composición del acero inoxidable martensítico, la austenita es más estable, la curva C se desplaza hacia la derecha y la velocidad de enfriamiento crítica es menor.

Por lo tanto, el acero martensítico se puede endurecer mediante refrigeración por aceite o aire.

Sin embargo, para piezas que requieren una gran profundidad de endurecimiento y altas propiedades mecánicas, especialmente una alta tenacidad al impacto, se recomienda la refrigeración por aceite.

Temperamento

Tras el templado se obtiene acero inoxidable martensítico con elevada dureza, fragilidad y tensiones internas, que deben ser revenidos para mejorar sus propiedades mecánicas.

El acero inoxidable martensítico normalmente se endurece a dos temperaturas diferentes:

- El templado entre 180 y 320°C da como resultado una estructura de martensita templada que mantiene una alta dureza y resistencia, pero tiene baja plasticidad y tenacidad, con buena resistencia a la corrosión. Esta estructura es ideal para aplicaciones como herramientas de corte, rodamientos y piezas de desgaste.

- El templado entre 600 y 750°C da como resultado una estructura de sorbita templada que tiene un buen equilibrio entre resistencia, dureza, plasticidad y tenacidad, con buena resistencia a la corrosión. Dependiendo de las propiedades mecánicas deseadas, se puede utilizar el templado en el extremo inferior o superior de este rango de temperatura.

Generalmente no se recomienda el templado a una temperatura entre 400 y 600 °C, ya que puede causar la precipitación de carburos altamente dispersos de la martensita, lo que resulta en fragilidad del templado y reducción de la resistencia a la corrosión.

Sin embargo, algunos resortes, como los de acero 3Cr13 y 4Cr13, se pueden templar a esta temperatura, lo que da como resultado un HRC de 40 a 45 y una buena elasticidad.

El método de enfriamiento después del templado es generalmente enfriamiento por aire, pero para grados de acero propensos a la fragilidad del templado, como 1Cr17Ni2, 2Cr13 y 0Cr13Ni4Mo, se recomienda el enfriamiento con aceite después del templado.

4 . Tratamiento térmico del acero inoxidable dúplex ferrítico-austenítico.

El acero inoxidable dúplex es una incorporación reciente a la familia del acero inoxidable y ha ganado un amplio reconocimiento y aprecio por sus características únicas.

Su alto contenido de cromo, su baja composición de níquel y su adición de molibdeno y nitrógeno lo hacen más resistente y flexible que los aceros inoxidables austeníticos y ferríticos, al tiempo que proporciona una resistencia a la corrosión equivalente.

También tiene una resistencia superior a la corrosión por picaduras, grietas y tensión en ambientes de cloruro y agua de mar.

Los efectos del tratamiento térmico del acero inoxidable dúplex son los siguientes:

① Eliminar austenita secundaria: a temperaturas más altas, como durante la fundición o la forja, aumenta la cantidad de ferrita.

A temperaturas superiores a 1300°C, puede transformarse en ferrita monofásica, que es inestable a altas temperaturas. El envejecimiento a temperaturas más bajas puede provocar la precipitación de austenita, conocida como austenita secundaria.

Sin embargo, la cantidad de cromo y nitrógeno en esta austenita es menor que en la austenita normal, lo que la convierte en una fuente potencial de corrosión, por lo que debe eliminarse mediante tratamiento térmico.

② Elimine el carburo de Cr23C6: el acero dúplex puede precipitar el Cr23C6 a temperaturas inferiores a 950 °C, lo que provoca una mayor fragilidad y una menor resistencia a la corrosión. Esto debe eliminarse.

③ Elimine los nitruros de Cr2N y CrN: debido a la presencia de nitrógeno en el acero, se pueden formar nitruros con el cromo, lo que puede afectar negativamente tanto a las propiedades mecánicas como a la resistencia a la corrosión, y deben eliminarse.

④ Eliminar la fase intermetálica: La composición del acero bifásico puede dar como resultado la formación de fases intermetálicas, como la fase σ y la fase γ, que reducen la resistencia a la corrosión y aumentan la fragilidad, por lo que deben eliminarse.

El proceso de tratamiento térmico es similar al del acero austenítico e implica un tratamiento con solución sólida con una temperatura de calentamiento de 980~1100°C seguido de un enfriamiento rápido. Generalmente se utiliza refrigeración por agua.

5 . Tratamiento térmico de acero inoxidable endurecido por precipitación

El acero inoxidable endurecido por precipitación es un desarrollo relativamente reciente y es un tipo de acero inoxidable que ha sido probado y mejorado mediante la práctica humana.

Los aceros inoxidables anteriores, como los aceros inoxidables ferríticos y austeníticos, tienen buena resistencia a la corrosión, pero sus propiedades mecánicas no se pueden ajustar mediante métodos de tratamiento térmico, lo que restringe su utilidad.

El acero inoxidable martensítico puede tratarse térmicamente para ajustar aún más sus propiedades mecánicas, pero su resistencia a la corrosión es baja.

Características:

El acero inoxidable endurecido por precipitación tiene un bajo contenido de carbono (generalmente ≤0,09%) y un alto contenido de cromo (generalmente ≥14% o más), junto con elementos como Mo y Cu, lo que le hace tener una resistencia a la corrosión equivalente a la del acero inoxidable austenítico.

Mediante una solución sólida y un tratamiento de envejecimiento se puede obtener una estructura con fases de endurecimiento por precipitación precipitadas en la matriz martensítica, dando como resultado una mayor resistencia.

La resistencia, plasticidad y tenacidad se pueden ajustar dentro de un cierto rango ajustando la temperatura de envejecimiento.

Además, el método de tratamiento térmico con solución sólida seguido de fortalecimiento por precipitación en la fase de precipitación permite el procesamiento de formas básicas con baja dureza después del tratamiento con solución sólida.

Al fortalecerse nuevamente mediante el envejecimiento, los costos de procesamiento se reducen y superan a los aceros martensíticos.

Clasificación:

① Acero inoxidable con endurecimiento por precipitación martensítica y su tratamiento térmico.

El acero inoxidable martensítico endurecido por precipitación se caracteriza por una transformación austenítica a martensítica que comienza por encima de la temperatura ambiente (Ms).

Calentando el acero hasta su temperatura de austenitización y enfriándolo rápidamente se obtiene una matriz martensítica similar a la pizarra.

Después del envejecimiento, la fina masa de cobre precipita de la matriz martensítica, fortaleciendo el acero.

Un grado típico en la norma GB1220 es 0Cr17Ni4Cu4Nb (PH17-4), con la siguiente composición: C≤0.07, Ni: 3-5, Cr: 15.5-17.5, Cu: 3-5, Nb: 0.15-.45 . El punto Ms es de aproximadamente 120°C y el punto Mz es de aproximadamente 30°C.

Tratamiento de solución sólida:

Cuando se calienta a 1020-1060°C y se enfría rápidamente con agua o aceite, la estructura de acero se convierte en listón de martensita, con una dureza de alrededor de 320HB.

La temperatura de calentamiento no debe exceder los 1100°C, ya que esto puede resultar en un aumento de ferrita en la estructura, una disminución del punto Ms, un aumento de la austenita retenida, una disminución de la dureza y efectos deficientes del tratamiento térmico.

Tratamiento de envejecimiento:

La dispersión y el tamaño de las partículas de los precipitados dependen de la temperatura de envejecimiento y dan lugar a diferentes propiedades mecánicas.

Según la norma GB1220, las propiedades tras el envejecimiento a diferentes temperaturas son las siguientes:

② Tratamiento térmico de acero inoxidable semiaustenítico.

El punto Ms del acero inoxidable semiaustenítico generalmente está ligeramente por debajo de la temperatura ambiente, lo que da como resultado una estructura austenita con baja resistencia después del tratamiento con solución y el enfriamiento a temperatura ambiente.

Para mejorar la resistencia y dureza de la matriz, es necesario recalentar el acero a 750-950 °C para aislarlo.

En esta etapa, los carburos precipitarán en la austenita, reduciendo su estabilidad y aumentando el punto Ms por encima de la temperatura ambiente.

Después del enfriamiento se obtiene una estructura martensítica. También se puede añadir un tratamiento en frío (tratamiento bajo cero), seguido de envejecimiento, para producir un acero reforzado con precipitados en la matriz martensítica.

Un grado recomendado en la norma GB1220 es 0Cr17Ni7Al (PH17-7) con la siguiente composición: C≤0.09, Cu≤0.5, Ni: 6.5-7.5, Cr: 16-18, Al: 0, 75-1.5.

Solución + Ajuste + Tratamiento Envejecimiento:

La temperatura de la solución sólida es de 1040°C y el acero se enfría con agua o aceite para obtener una estructura de austenita con una dureza de alrededor de 150 HB.

La temperatura de fraguado es de 760 °C y el acero se enfría al aire para precipitar los carburos de aleación en austenita, reducir su estabilidad, aumentar el punto Ms a 50-90 °C y obtener martensita en listón después del enfriamiento. La dureza puede alcanzar los 290HB.

Después de envejecer a 560°C, el Al y sus compuestos precipitan, fortaleciendo el acero y aumentando su dureza a 340HB.

Solución Sólida + Ajuste + Tratamiento en Frío + Envejecimiento:

La temperatura de la solución sólida es 1040°C y se utiliza refrigeración con agua para obtener una estructura de austenita.

La temperatura de fraguado es 955°C para aumentar el punto Ms y obtener martensita torneada después del enfriamiento.

El tratamiento en frío a -73°C durante 8 horas reduce la austenita retenida en la estructura para obtener la máxima martensita.

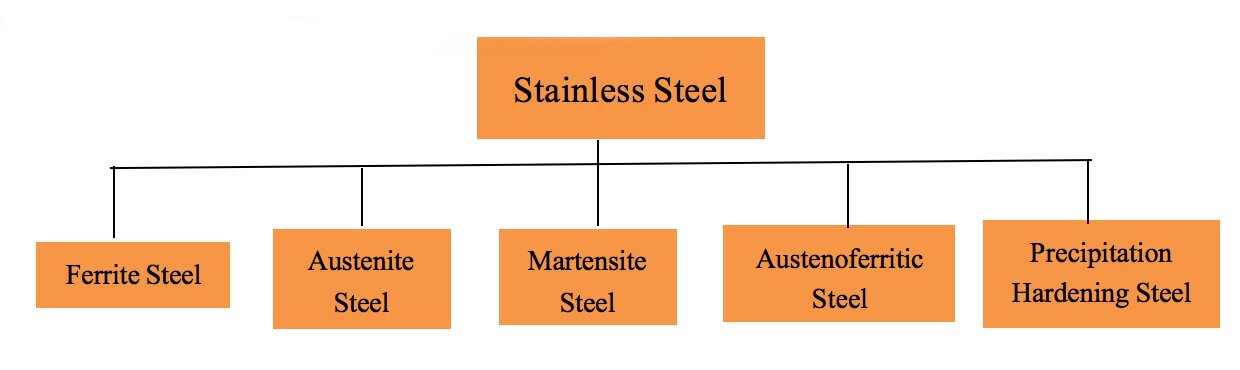

Clasificación y Principales Características del Acero Inoxidable

Existen numerosas formas de clasificar el acero inoxidable, incluso según su composición química, propiedades funcionales, estructura metalográfica y características de tratamiento térmico.

Sin embargo, por razones prácticas, es más útil categorizarlo según su estructura metalográfica y sus características de tratamiento térmico.

1 . Acero inoxidable ferrítico

El principal elemento de aleación del acero inoxidable es el cromo y se puede añadir una pequeña cantidad de elementos de ferrita estables como el aluminio y el molibdeno. La estructura resultante es ferrita.

Este tipo de acero inoxidable tiene poca resistencia y no se puede mejorar mediante tratamiento térmico.

En cambio, tiene cierta plasticidad pero también una gran fragilidad. Tiene buena resistencia a la corrosión en medios oxidantes (como el ácido nítrico), pero poca resistencia a la corrosión en medios reductores.

dos . Acero inoxidable austenitico

Contiene una alta concentración de cromo, generalmente superior al 18%, y aproximadamente un 8% de níquel.

Algunos utilizan manganeso para sustituir el níquel y aumentar aún más la resistencia a la corrosión, y otros añaden elementos como molibdeno, cobre, silicio, titanio o niobio.

No hay cambio de fase durante el calentamiento y enfriamiento, por lo que no se pueden utilizar métodos de tratamiento térmico para aumentar su resistencia.

Sin embargo, tiene las ventajas de baja resistencia, alta plasticidad y alta tenacidad. Es altamente resistente a medios oxidantes y presenta buena resistencia a la corrosión intergranular tras la adición de titanio y niobio.

3 . Acero inoxidable martensítico

El acero inoxidable martensítico contiene principalmente entre un 12% y un 18% de Cr, y la cantidad de carbono se puede ajustar según las necesidades, normalmente entre un 0,1% y un 0,4%.

En el caso de las herramientas, el contenido de carbono puede alcanzar el 0,8-1,0% y algunas se mejoran añadiendo elementos como Mo, V y Nb para aumentar la estabilidad y la resistencia al templado.

Calentar a altas temperaturas y enfriar a una cierta velocidad da como resultado una estructura que es principalmente martensítica, pero que también puede contener pequeñas cantidades de ferrita, austenita retenida o carburos de aleación, según el contenido de carbono y los elementos de aleación.

La estructura y el rendimiento se pueden ajustar controlando el proceso de calentamiento y enfriamiento, pero la resistencia a la corrosión no es tan buena como la de los aceros inoxidables austeníticos, ferríticos y dúplex.

El acero inoxidable martensítico es resistente a los ácidos orgánicos, pero tiene baja resistencia a medios como los ácidos sulfúrico y clorhídrico.

4 . acero inoxidable austenoferrítico

Generalmente, el contenido de Cr es del 17 al 30% y el contenido de Ni es del 3 al 13%.

Además, se añaden elementos de aleación como Mo, Cu, Nb, N y W, y el contenido de C se mantiene muy bajo.

Dependiendo de la proporción de elementos de aleación, algunos son ferrita mientras que otros son principalmente austenita, constituyendo dos aceros inoxidables dúplex que existen simultáneamente.

Al contener ferrita y elementos de refuerzo, tras el tratamiento térmico su resistencia es ligeramente superior a la del acero inoxidable austenítico y su plasticidad y tenacidad son mejores.

El rendimiento no se puede ajustar mediante tratamiento térmico.

Tiene alta resistencia a la corrosión, especialmente en medios que contienen Cl y agua de mar, y tiene buena resistencia a la corrosión por picaduras, corrosión por grietas y fisuras por corrosión bajo tensión.

5 . Acero inoxidable endurecido por precipitación.

La composición de este tipo de acero inoxidable se caracteriza por la presencia de elementos como C, Cr, Ni y otros elementos, entre ellos Cu, Al y Ti, que pueden provocar precipitaciones.

Las propiedades mecánicas se pueden ajustar mediante tratamiento térmico, pero su mecanismo de fortalecimiento difiere del del acero inoxidable martensítico.

Debido a su dependencia del refuerzo basado en la precipitación, el contenido de carbono se puede mantener muy bajo, lo que resulta en una mejor resistencia a la corrosión que el acero inoxidable martensítico y equivalente al acero inoxidable austenítico Cr-Ni.