Los engranajes son esenciales para el funcionamiento adecuado y eficiente de muchas máquinas, incluidas muchas máquinas CNC. Su importancia en estas máquinas proviene de su capacidad para transferir perfectamente el movimiento, la fuerza y el par entre diferentes piezas.

Hay varios detalles importantes sobre los engranajes, incluidos sus diferentes tipos, clases y cómo maximizar su efecto. Entraremos en todos estos detalles en este artículo y también en la mejor forma de utilizar los engranajes en la industria manufacturera.

Comprender los diferentes parámetros de los engranajes.

Los parámetros de un engranaje son meras propiedades técnicas del engranaje. Estos parámetros se aplican a diferentes piezas de engranajes y deben ser considerados por ingenieros industriales.

número de dientes : Los dientes son las superficies dentadas fuera de la circunferencia del engranaje. Para los dientes, solo puede haber un número entero como número de dientes. Además, el número de dientes del engranaje determina la relación de transmisión, lo que a su vez influye en el comportamiento del engranaje.

Profundidad total : Esta es la distancia entre la parte más externa del diente y la parte inferior del diente.

Círculo parcial : Los engranajes son generalmente circulares y el círculo primitivo es el parámetro que determina el tamaño del engranaje. Para formar un engranaje, los engranajes engranados deben tener círculos primitivos tangenciales. Este parámetro es el más importante de todos los demás parámetros del engranaje relacionados con la circunferencia y todos los demás se definen según el círculo primitivo. Además, el círculo primitivo divide el diente en altura y profundidad, es decir, la parte superior e inferior del diente.

Círculo raíz : Este es el diámetro interno del engranaje, importante para delinear la parte inferior del diente.

Círculo exterior : este es el diámetro exterior del engranaje y define la parte superior del diente.

Diámetro del círculo primitivo : Este es simplemente el diámetro del engranaje y se encuentra midiendo el diámetro del círculo primitivo. El diámetro del círculo primitivo es importante para estimar la distancia ideal entre dos engranajes.

División circular : es la distancia entre dos dientes adyacentes en un engranaje. Se determina marcando una pieza en un diente y marcando la misma pieza en el siguiente diente y midiendo la distancia entre estas dos partes. El paso proporciona información valiosa sobre el número de dientes del engranaje.

módulo : este parámetro se refiere al paso del círculo y se encuentra dividiendo el valor del paso del círculo por 3,142 (Pi). En los análisis, a menudo se prefiere el módulo de engranaje al paso circular.

División diamétrica : este parámetro relaciona el diámetro del círculo primitivo con el número de dientes del engranaje. El diámetro de paso es importante para determinar si dos engranajes engranan porque solo engranan los engranajes con el mismo valor para este parámetro.

Espesor del círculo : En pocas palabras, esta es una medida del espesor de un diente individual en el engranaje.

Cómo funcionan los engranajes mecánicos

Cuando usas una transmisión mecánica, ves dos engranajes engranando y transmitiendo velocidad y movimiento. ¿Pero qué sucede detrás de escena?

En primer lugar, debes saber que los engranajes están unidos a componentes llamados ejes. La rotación de los engranajes se produce a lo largo del eje. Los dos engranajes que engranan son el engranaje motriz y el conducido. El engranaje impulsor es el responsable de la rotación inicial, mientras que el engranaje conducido es el engranaje que provoca la rotación final debido a la acción del engranaje impulsor. Cada rotación del engranaje impulsor da como resultado una rotación del engranaje conducido.

En todos los engranajes hay una transferencia de movimiento entre los engranajes motriz y conducido. Sin embargo, para algunos engranajes la transferencia de movimiento puede resultar en un cambio en la dirección de rotación, mientras que para otros engranajes puede resultar en movimiento. El diseño de los dos engranajes es decisivo para la rotación o el cambio de movimiento.

En máquinas donde la velocidad y el par deben verse influenciados por el engranaje de los dientes, los pares de engranajes pueden fabricarse de diferentes tamaños.

Clasificación de engranajes

Hay varias formas de clasificar los engranajes. Los dos más comunes son los siguientes:

Clasificación según la forma del diente.

- Involucrar

- Cicloide

- trocoide

Clasificación basada en la configuración de los ejes.

Paralelas : Las ondas son paralelas y en el mismo plano. Las ruedas motrices y motrices se mueven en direcciones opuestas entre sí y la eficiencia de transmisión del movimiento es generalmente alta. Ejemplos de engranajes basados en esta configuración incluyen engranajes helicoidales y cremalleras.

Superposiciones : Los ejes se cruzan en el mismo plano y la eficiencia de transmisión suele ser alta, al igual que ocurre con la disposición paralela de los ejes. Ejemplos de engranajes basados en esta disposición son los engranajes cónicos.

No paralelas y que no se cruzan : Ondas que no caen en ninguna de las clases mencionadas anteriormente, es decir, las ondas no son paralelas y no están en el mismo plano. La eficiencia de la transmisión es bastante baja. Ejemplos de engranajes basados en esta configuración son los engranajes helicoidales.

Diferentes tipos de engranajes

Existen diferentes tipos de engranajes según sus propiedades y características de diseño. Además de comprender cómo funcionan los engranajes, es importante que los ingenieros mecánicos comprendan los diferentes tipos y sus características específicas para obtener los mejores resultados posibles. Estos engranajes se describen a continuación.

1. Engranaje recto

Los engranajes rectos son los tipos de engranajes más comunes en las máquinas debido a su diseño simple. Los engranajes rectos pertenecen a la clase de engranajes en los que el diente corre paralelo al eje. Debido a que estos engranajes están construidos en paralelo, la eficiencia del movimiento y la transmisión de potencia es generalmente alta.

Una característica especial de los engranajes rectos es que no transmiten ninguna carga en dirección axial. Además, debido a su diseño, los engranajes rectos son engranajes ideales para procesos que no requieren alta velocidad.

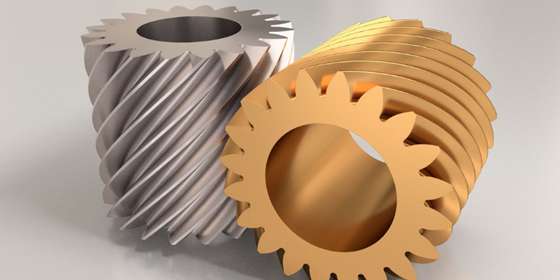

2. engranaje helicoidal

Los engranajes helicoidales se llaman así porque tienen una forma de espiral que se asemeja a los resortes helicoidales. Al igual que los engranajes rectos, los engranajes helicoidales se utilizan a menudo en la fabricación y la maquinaria.

Sin embargo, a diferencia de los engranajes rectos, que tienen dientes dispuestos paralelos al eje, los dientes de los engranajes helicoidales están dispuestos en ángulo con respecto al eje. También hay más dientes involucrados en la transmisión del movimiento y la velocidad, lo que significa que los engranajes helicoidales pueden soportar una carga mayor.

También en este caso los engranajes helicoidales transfieren la carga en dirección axial, lo que genera una fuerza de empuje y requiere cojinetes. Los engranajes helicoidales son ideales para operaciones que requieren altas velocidades. Existen diferentes variantes de engranajes helicoidales, concretamente las siguientes:

2.1 Engranaje helicoidal simple o doble

Dependiendo de si los engranajes tienen dientes en una o ambas espirales, los engranajes helicoidales se pueden dividir en dos divisiones. Si hay dientes en una sola espiral, se trata de un engranaje de corte simple. El lado (izquierdo o derecho) de los dientes no importa siempre que solo un lado tenga dientes.

Sin embargo, los engranajes se denominan de doble hélice si tienen dientes en ambos lados. En los engranajes de doble hélice, existe un espacio entre las dos superficies. De los dos subtipos, los dientes de doble hélice son más eficientes y transmiten el movimiento con mayor suavidad porque los dientes se superponen más.

2.2 Engranajes de tornillo

Los engranajes helicoidales son un par de engranajes helicoidales del mismo nombre con un ángulo de rotación de 45 grados. Tienen un diseño similar a muchos sujetadores. Estas cajas de cambios suelen funcionar con engranajes que no son paralelos ni cruzados. A diferencia de los engranajes helicoidales tradicionales, los engranajes helicoidales tienen un solo diente como punto de contacto, lo que compromete su capacidad para transportar altas potencias y cargas.

3. Engranaje en espiga

Este tipo de engranaje helicoidal es similar al engranaje helicoidal doble, excepto que el engranaje en espiga es más corto y no hay espacio entre las dos superficies. Aunque los engranajes en espiga son adecuados para operaciones que implican altos niveles de vibración y choque, son caros y difíciles de fabricar, razón por la cual no se utilizan ampliamente en la industria.

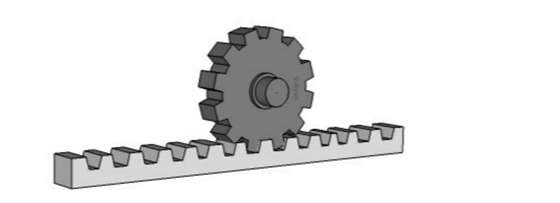

4. Engranaje de piñón y cremallera

Este tipo de engranaje tiene dientes de tamaño similar, equidistantes entre sí a lo largo de una varilla lineal llamada cremallera. Además, la cremallera tiene un par de engranajes circulares, llamados piñones, que engranan con la cremallera. El acoplamiento entre el piñón y la cremallera convierte el movimiento giratorio en movimiento lineal. Este tipo de engranaje se utiliza principalmente en la industria del automóvil para producir sistemas de dirección.

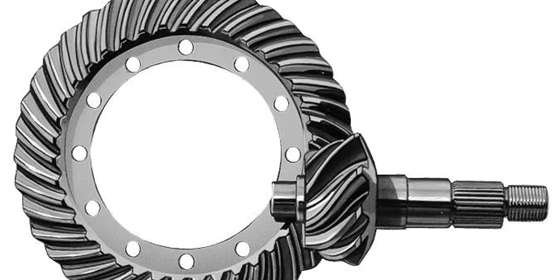

5. Engranaje cónico

Un engranaje cónico es un engranaje en forma de cono con dientes alrededor del cono que se utiliza para transmitir potencia entre ejes transversales. Las ondas pueden cruzarse entre sí perpendicularmente o en un ángulo determinado. Este tipo de caja de cambios no se utiliza habitualmente en la industria porque es relativamente cara. Sin embargo, la caja de cambios se utiliza en la producción de mezcladoras y trituradoras.

Hay diferentes tipos de engranajes cónicos que se destacan a continuación:

5.1 Engranajes cónicos rectos

Este subtipo de engranaje cónico es el más común en muchas industrias, principalmente debido a su sencilla construcción. Aunque el paso de la rueda es cónico, los dientes son verticales.

5.2 Engranaje cónico en espiral

Este subtipo de engranaje cónico presenta una curvatura en la línea de dientes, que corresponde a excelentes puntos de contacto entre los dientes del engranaje. El resultado es una marcha más fuerte con una transmisión más suave. Sin embargo, son muy caros.

5.3 Engranajes angulares

Si un engranaje cónico tiene una relación de transmisión de uno, se llama engranaje angular. Esta es una característica importante teniendo en cuenta que otras cajas de cambios de este tipo pueden tener una relación de transmisión de hasta 400:1. Los engranajes angulares son los mejores engranajes cónicos para operaciones que requieren una transmisión eficiente a altas velocidades.

5.4 Engranajes hipoides

Existe una sorprendente similitud entre los engranajes cónicos en espiral y los engranajes cónicos hipoides. La principal diferencia es si las ondas se cruzan o no. Si este es el caso, el engranaje cónico se llama engranaje cónico en espiral; de lo contrario, el engranaje es un engranaje cónico hipoide.

Otros tipos de engranajes cónicos incluyen:

- Engranajes helicoidales cónicos

- Engranajes cónicos angulares

- engranajes de corona

- Engranajes cónicos zerol

6. Engranaje helicoidal

Este tipo de caja de cambios consta de dos componentes importantes: el tornillo sin fin y la rueda helicoidal, que no son más que el eje y el engranaje correspondiente. Los ejes de este engranaje tienen una rosca cortada a modo de taladro y no se cruzan.

La transmisión de potencia es generalmente muy suave y silenciosa porque hay poca fricción entre la rueda helicoidal dura y la rueda helicoidal blanda. Sin embargo, este tipo de transmisión no es el más eficiente. Los engranajes helicoidales se utilizan principalmente en maquinaria agrícola.

7. Engranaje interno

Este tipo de engranaje tiene dientes en los conos internos. Para transmitir movimiento, un engranaje externo se combina con un engranaje interno, y ambos engranajes giran en la misma dirección. Como el número de dientes de los engranajes internos y externos suele ser diferente, pueden surgir algunos problemas al utilizar este tipo de engranajes. Sin embargo, el engranaje es útil en acoplamientos de ejes.

Consideraciones y consejos para engranajes en proyectos de ingeniería mecánica.

Existen diferentes tipos de equipos que pertenecen a diferentes clases. Elegir el equipo adecuado es crucial para el éxito de la operación. Sin embargo, debido a la variedad de equipos disponibles, puede resultar difícil determinar cuál es el adecuado. Afortunadamente, existen algunas consideraciones y consejos que pueden ayudarle a elegir el equipo adecuado. Eso incluye:

1. Presupuesto

Todas las empresas manufactureras quieren las mejores y más eficientes máquinas para sus operaciones. En ocasiones, esto puede resultar en la necesidad de personalizar las cajas de cambios según dibujos técnicos y recomendaciones para satisfacer sus necesidades.

Desafortunadamente, este ajuste no es barato. Además de la personalización, algunos engranajes son muy caros y difíciles de fabricar. Es importante considerar el presupuesto antes de elegir una caja de cambios a fabricar.

2. Patrones de diseño

No existe un estándar único para el diseño y fabricación de engranajes. En cambio, existen diferentes especificaciones técnicas, estándares y tolerancias con las que se pueden fabricar los engranajes. Para las empresas que requieran el equipo, es importante considerar los estándares especiales del equipo.

Si estas empresas no reciben una especificación que satisfaga sus necesidades, es posible que tengan que trasladarse a otra región para obtener el equipo correcto. Las regiones con estándares diferentes son Estados Unidos, Japón y Alemania.

3. Limitaciones de espacio

El espacio disponible en el diseño del engranaje es un factor importante que determina la elección del engranaje por parte de un fabricante. Generalmente, los engranajes están ubicados en el medio de los ejes. Sin embargo, en algunos casos, los requisitos de fabricación pueden requerir que los engranajes estén más alejados del centro. En este caso, el equipo necesita sufrir algunos otros cambios para mantener su eficacia y eficiencia. Uno de estos cambios es un ajuste del perfil y grosor del diente.

Alternativamente, los fabricantes pueden utilizar engranajes que aprovechen mejor el espacio. El engranaje más utilizado para esto es el engranaje interno.

4. Necesidades de transferencia

Las transmisiones mecánicas se utilizan generalmente para transmitir movimiento y par entre diferentes partes de una máquina. Diferentes máquinas tienen diferentes requisitos y necesidades de transmisión. Algunas máquinas solo requieren un cambio de movimiento, algunas máquinas solo requieren un cambio de torque, mientras que algunas máquinas requieren un cambio tanto de movimiento como de torque.

Dependiendo de los requisitos del fabricante para su funcionamiento, se puede seleccionar una caja de cambios adecuada y luego se puede ajustar el tipo y diseño de la caja de cambios.

5. Términos de servicio

Las condiciones bajo las cuales operan los engranajes mecánicos pueden afectar su rendimiento y vida útil. Las condiciones de funcionamiento se pueden dividir en condiciones operativas y ambientales. Para el primero, son importantes las siguientes consideraciones: peso de la caja de cambios, fricción, ruido, vibración y carga.

Por otro lado, en cuanto a las condiciones ambientales se deben tener en cuenta los siguientes aspectos: temperatura, limpieza y humedad. Por lo tanto, las condiciones ambientales y operativas afectan el material de construcción del engranaje, el tratamiento de la superficie y los lubricantes utilizados.

Aplicaciones de tipos de engranajes

Los engranajes se utilizan en diferentes industrias para diferentes operaciones. Algunos de los usos más comunes son:

- Dirección del vehículo

- Aviones

- sistemas de agua

- plantas de energía

- Equipo de embalaje

- Herramientas agrícolas

Un diagrama para cada tipo de aplicación de engranaje.

| tipos de equipos | Nombres de equipos | Productos típicos |

| estimular | engranaje recto | Relojes Trenes Avión Lavadoras de ropa plantas de energía |

| En forma de espiral | Engranaje helicoidal simple Dientes de doble hélice engranaje de espiga Engranaje de tornillo |

Industria automobilística Relojes Sistemas de riego electrodomésticos |

| chaflán | Engranaje cónico recto Engranaje cónico en espiral engranaje angular engranaje cónico engranaje hipoide marcha cero engranaje de corona |

bombas Trenes Avión plantas de energía |

| gusano | engranaje helicoidal | Ascensores Industria automobilística |

| Engranaje de piñón y cremallera | Piñón y cremallera | Escala Trenes |

Concluyendo

Los engranajes son dispositivos mecánicos que ayudan a transferir potencia y par entre los diferentes componentes de una máquina. Existen diferentes clases y tipos de engranajes con diferentes aplicaciones.

Los fabricantes deben comprender cómo funcionan las cajas de cambios, sus diferentes clases y cómo seleccionar el tipo correcto de caja de cambios teniendo en cuenta aspectos relevantes para maximizar la productividad y la eficiencia.

Preguntas frecuentes

¿Cuál es la diferencia entre engranajes y ruedas dentadas?

La primera diferencia entre los dos es que las ruedas dentadas no encajan perfectamente como los engranajes. Otra diferencia es que las ruedas dentadas transmiten par sólo a lo largo del eje paralelo, mientras que los engranajes lo hacen en cualquier dirección. En términos de aplicación, los engranajes son los dispositivos preferidos para la transmisión de par a corto plazo, mientras que las ruedas dentadas pueden transmitir par a distancias más largas.

¿De qué materiales están hechos los engranajes?

Existen diferentes tipos de materiales para la fabricación de engranajes, tanto metálicos como no metálicos. Estos materiales incluyen acero, hierro fundido, nailon, fibra, plástico, etc. El material a utilizar depende generalmente de los requisitos de los engranajes.

¿Qué métodos de tratamiento se utilizan para los engranajes?

Antes de poder utilizar los engranajes, se suelen utilizar algunas técnicas de tratamiento. Los más típicos incluyen el rectificado, un tipo de procesamiento de superficies común en materiales CNC, y el tratamiento térmico. El acabado de superficies mediante esmerilado tiene como objetivo lograr un funcionamiento suave y un bajo nivel de ruido del engranaje, mientras que se utilizan diversas técnicas de calor para afectar la resistencia y durabilidad del engranaje.