El acero 35CrMo, un material común utilizado en las piezas de nuestra empresa, generalmente se templa y revende mediante enfriamiento con aceite o enfriamiento con agua con enfriamiento con aceite. Sin embargo, desde que se puso en uso el horno multifuncional de la línea de producción, no ha podido completar el proceso de enfriamiento del aceite de enfriamiento con agua.

Como resultado, las piezas templadas en aceite, particularmente aquellas con barras laminadas sin procesamiento superficial, tienen baja dureza y no cumplen con los requisitos de embutición. Esto requiere un enfriamiento secundario, lo que afecta negativamente el rendimiento de la pieza, aumenta los costos de producción y genera pérdidas innecesarias.

Un análisis reveló que la baja dureza se debe principalmente a una velocidad de enfriamiento insuficiente. Según datos relevantes y experiencia de producción de otras plantas de tratamiento térmico, enfriar barras de acero 35CrMo con salmuera puede aumentar la velocidad de enfriamiento.

Como nuestra empresa no ha utilizado previamente el enfriamiento con agua en la producción de barras de acero 35CrMo, debemos probar los métodos de enfriamiento con agua y enfriamiento con aceite y comparar sus propiedades mecánicas antes de decidir implementar el enfriamiento con agua para las barras de acero 35CrMo.

1. Determinación del plan de pruebas.

(1) Materiales de prueba

El material de prueba es una barra de acero 35CrMo producida por nuestra empresa (φ 60 mm); consulte la Tabla 1 para conocer la composición química.

Tabla 1 Composición química de la barra de acero 35CrMo (análisis de masa) (%)

| Proyecto | W. | Sí | Minnesota | cr | Mes | s | PAG | Culo | No |

| estándar nacional | 0,32~0,40 | 0,17~0,37 | 0,40~0,70 | 0,80~1,10 | 0,15~0,25 | ≤0,035 | ≤0,035 | ≤0,30 | ≤0,30 |

| Materiales de prueba | 0,36 | 0,26 | 0,56 | 0,99 | 0,17 | 0,03 | 0,02 | 0.1 | 0.1 |

(2) Instrumentos y equipos de prueba.

La línea de producción para equipos de prueba de hornos multipropósito se muestra en la Figura 1. La máquina de prueba universal electrónica se controla mediante un probador de dureza Rockwell y una microcomputadora CMT8202.

Fig.1 Línea de producción de hornos multifuncionales

(3) Método de prueba

La prueba consta de dos partes: una comparación de la profundidad de la capa endurecida entre dos métodos de enfriamiento.

Las muestras de ambos métodos de enfriamiento se someten a una prueba de tracción y se comparan los resultados de su resistencia a la tracción y alargamiento.

2. Proceso de prueba y análisis de resultados.

2.1 Profundidad de endurecimiento

Tome la barra de φ60 mm como muestra de prueba y realice el enfriamiento en aceite y agua.

(1) Proceso de enfriamiento del aceite

Enfriamiento a 860 ℃, mantenimiento durante 45 min, enfriamiento del aceite a 150 ℃;

Condimentar a 200 ℃, conservar durante 180 minutos y enfriar al aire hasta temperatura ambiente.

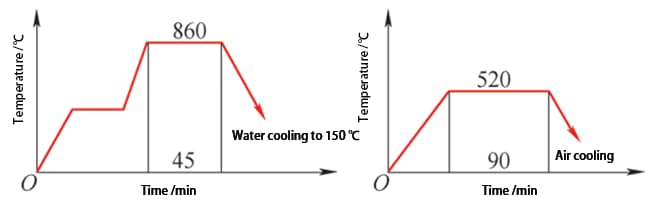

(2) Proceso de enfriamiento con agua

Templar a 860°C, mantener durante 45 minutos y luego enfriar con agua a 150°C.

Calentar a 200°C, mantener durante 180 minutos y enfriar al aire hasta temperatura ambiente.

No se observan grietas de templado en la superficie de la muestra tratada.

Mida la dureza de la superficie mecanizada cada 2,5 mm desde la superficie hasta el centro, como se muestra en la Figura 2.

Los resultados de dureza se presentan en la Tabla 2.

La Tabla 2 muestra que la dureza después del enfriamiento con agua es alta y la capa endurecida es profunda.

Fig. 2 Prueba de dureza de la capa endurecida.

Tabla 2 Dureza de la capa endurecida

| Distancia a la superficie/mm | 0 | 2.5 | 5 | 7.5 | 10 | 12.5 | 15 | 17,5 | 20 | 22,5 | 25 | 30 |

| Dureza de enfriamiento del agua HRC | 53 | 52 | 50 | 46 | 40 | 37,5 | 35 | 33 | 32 | 30 | 28 | 25,5 |

| Dureza del enfriamiento del aceite HRC | 33 | 32 | 31 | 30,5 | 30 | 28 | 27,5 | 26 | 24 | 23 | 23 | 22,5 |

2.2 Comparación de propiedades mecánicas

Las barras de acero 35CrMo se pueden someter a enfriamiento con aceite y agua, y la dureza se puede ajustar para alcanzar 28-30 HRC ajustando la temperatura de templado.

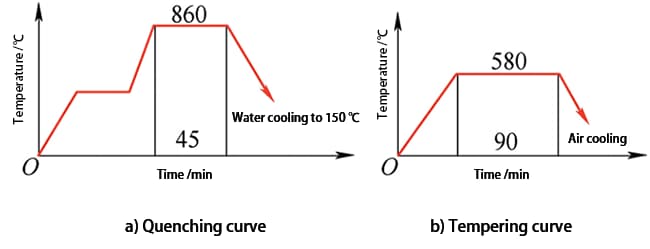

(1) Proceso de enfriamiento del aceite

Enfriamiento a 860 ℃, mantenimiento durante 45 min, enfriamiento del aceite a 150 ℃;

Condimentar a 520 ℃, conservar durante 90 minutos y enfriar al aire hasta temperatura ambiente. La curva del proceso se muestra en la Fig.

Fig. 3 Curva del proceso de enfriamiento del aceite

(2) Proceso de enfriamiento con agua

Enfriamiento a 860 ℃, mantenimiento durante 45 minutos, enfriamiento por agua a 150 ℃;

Condimente a 580 ℃, mantenga durante 90 minutos y enfríe a temperatura ambiente. La curva del proceso se muestra en la Fig.

Fig. 4 Curva del proceso de enfriamiento con agua

La barra de prueba se procesa en una muestra de tracción para pruebas de tracción y los resultados se muestran en la Tabla 3.

Puede verse en la Tabla 3 que la resistencia después del enfriamiento con agua es relativamente alta y la tenacidad es relativamente baja, con poca diferencia general.

Tabla 3 Propiedades Mecánicas

| Medio de enfriamiento de enfriamiento | Resistencia a la tracción/MPa | Estiramiento (%) |

| salmuera | 880 | 14 |

| aceite | 814 | 19 |

2.3 Análisis de resultados

De los resultados de las pruebas se puede deducir que, aunque la resistencia a la tracción ha mejorado significativamente, el alargamiento ha disminuido con la misma dureza superficial. Esto se debe a la rápida velocidad de enfriamiento del enfriamiento con agua, lo que da como resultado una capa profundamente endurecida y una alta dureza.

Esta solución aborda el problema de la dureza insuficiente en las barras de acero 35CrMo después del enfriamiento con aceite.

3. Análisis de beneficios

Cambiar algunas piezas de acero 35CrMo a un proceso de enfriamiento con agua no solo puede cumplir con los requisitos de producción y reducir la tasa de retrabajo, sino también ahorrar costos. Los ahorros de electricidad equivalen al costo de electricidad del retrabajo más el costo de electricidad ahorrado por el proceso existente. El cálculo es el siguiente: Ahorro de electricidad = (209 × 1,5 + 78 × 3) × 120 (aproximadamente 120 calentamientos de producción de acero 35CrMo por año) × 10% × 1,2 + 91 (potencia de lavado) × 0,5 × 120 × 1,2 yuanes = 14.436 yuanes.

Costo de mano de obra ahorrado = (tiempo ahorrado + tiempo de retrabajo) × número de operadores × horno de producción anual × precio unitario por hora hombre = (0,5+4,5 × 10%) × 2 × 120 × 8,571 yuanes = 1954 yuanes.

Costo de material ahorrado = (pérdida de aceite de enfriamiento por horno + pérdida de fluido de limpieza) × calores de producción anual = (50 + 20) × 120 yuanes = 8400 yuanes.

El total anual es de unos 24.790 yuanes.

4. Conclusión

Las barras de acero 35CrMo se pueden templar con agua en lugar de aceite.

La dureza no sólo cumple los requisitos, sino que también influye poco en las propiedades mecánicas generales.

Lectura relacionada: Cuadro de propiedades mecánicas de los metales.

Además de estos beneficios, la tasa de retrabajo ha disminuido significativamente, lo que ha llevado a una mayor eficiencia laboral y una reducción de los costos de producción. Además, el uso de una temperatura de enfriamiento más baja y la eliminación de los vapores de aceite generados en el proceso de enfriamiento al enfriar el aceite del material dan como resultado mayores beneficios económicos, así como ahorros de energía y reducción de emisiones.