¿Qué proceso desea utilizar para resolver el problema de soldar metal base de 270 mm de espesor, como la soldadura por robot o la soldadura con espacio estrecho?

A continuación, examinaremos cómo producir una placa de 4810 mm x 4810 mm x 270 mm soldando a tope placas de acero Q235D de 270 mm.

1. Problemas de soldadura de chapas grandes y gruesas y medidas para solucionarlos

Requisitos: Los requisitos de planitud varían de 8 a 10 mm para garantizar las propiedades del material de la placa de acero después de la soldadura.

(1) Número y tamaño de placas de acero soldadas.

Está construido con tres placas de acero, de 1.900 mm, 1.900 mm y 1.050 mm de ancho y 4.830 mm de largo, que se unen entre sí.

Para tener en cuenta la contracción de la soldadura, se reservó un margen de 9 mm. Sin embargo, una vez finalizada la producción, se descubrió que la contracción estaba entre 10 y 12 mm. A pesar de esto, la tolerancia de mecanizado de 25-30 mm con un error máximo de 3 mm no afecta su uso en el procesamiento.

(2) Método de soldadura y tipo de ranura.

Los métodos comunes de soldadura de placas gruesas incluyen soldadura por electroescoria, soldadura por arco sumergido, soldadura con protección de gas y soldadura por arco revestido.

Dadas las condiciones del proyecto y la eficiencia de los diferentes métodos de soldadura, el método de soldadura elegido fue la soldadura de soporte protegida con gas CO2 con soldadura por arco sumergido y recubrimiento superficial.

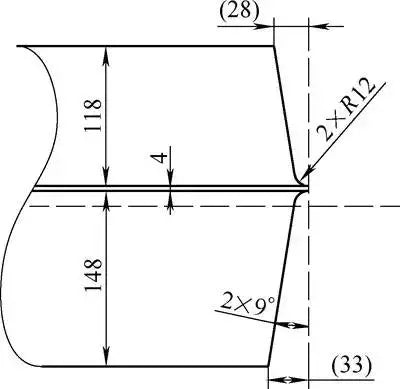

Las formas de las ranuras de las placas gruesas son principalmente de tipo Ⅰ, en forma de X y en forma de U, entre otras. Después de una comparación exhaustiva, se seleccionó la ranura en forma de U.

Para facilitar el proceso de limpieza radicular, se eligió una ranura asimétrica en forma de U. Para garantizar la calidad de la soldadura, la producción del canal debe realizarse mediante mecanizado y debe garantizar un tamaño y una rugosidad superficial de 12,5 μm.

(3) Prueba previa a la soldadura

Para garantizar la calidad de la soldadura, se utilizó una placa de acero de 1m de largo y 200mm de espesor para una prueba de soldadura, que sirvió no sólo para capacitar a los soldadores, sino también para identificar posibles deficiencias en el propio proceso de operación.

Durante la prueba de soldadura del fondo, se observó que la abertura en el extremo no soldado no cambió significativamente cuando el extremo soldado se movió hacia el otro extremo.

(4) Materiales y parámetros de soldadura.

Se realizó un análisis de las principales causas de las grietas de la siguiente manera:

① Tendencia al endurecimiento

El material utilizado es acero Q345D con un límite superior de contenido de carbono del 0,18%; wP, S ≤ 0,03%.

Con baja tendencia al endurecimiento y buena soldabilidad, no se considera la principal causa de grietas por frío.

② Función del hidrógeno

Los materiales de soldadura utilizados se secaron estrictamente y el ambiente del taller se mantuvo seco.

Aunque una pequeña cantidad de hidrógeno permanece en la soldadura durante la soldadura, el contenido es bajo y no se considera la causa principal del agrietamiento en frío.

③ La distribución desigual de la temperatura en la dirección del espesor durante la soldadura puede provocar una gran deformación plástica debido a la compresión lateral;

La contracción irregular en la dirección del espesor durante el enfriamiento después de la soldadura puede causar fácilmente una deformación angular entre los dos conectores.

El principio de selección de los materiales de soldadura es que la composición de la aleación y el rendimiento de resistencia del metal de soldadura deben cumplir con el límite inferior especificado por la norma del metal base o alcanzar el índice de rendimiento mínimo especificado por las condiciones técnicas del producto.

Por lo tanto, se decidió utilizar alambre de soldadura THQ-50C con un diámetro de 1,2 mm, alambre de soldadura por arco sumergido H10Mn2 con un diámetro de 4 mm y fundente SJ101 (precalentado durante más de 4 horas a 100 °C antes de soldar). Los parámetros de soldadura son los siguientes.

Parámetros de soldadura

| cordón de soldadura | tensión de arco/V | corriente de soldadura/A | grados y diámetro del alambre de soldadura/mm | velocidad de soldadura | fluir | Los grados |

| soldadura de soporte | 26-32 | 140-180 | 1.2/THQ-50C | 300-400 | – | Soldadura por arco de CO 2 con gas de protección |

| soldadura de relleno | 32-34 | 550 | 4/H10Mn2 | 200 | SJ101 | soldadura de relleno/CA |

| soldadura de techo | 40-42 | 650 | 4/H10Mn2 | 334 | SJ101 | soldadura de relleno/CA |

Nota: La temperatura entre capas en el área de soldadura varía de 120 a 180°C.

Por último, se emplea la deformación inversa para controlar la deformación que se produce durante el proceso de soldadura.

En el proceso de construcción con soldadura, debido a la deformación inversa causada por la soldadura, es necesario rotar rápidamente la pieza y soldar el otro lado, permitiendo la operación cíclica para controlar la deformación.

(5) Tratamiento térmico

Precalentar la pieza es obligatorio antes de soldar y es crucial para garantizar un calentamiento uniforme de la pieza.

Después de varios intentos, se decidió perforar varios agujeros espaciados uniformemente en un lado de un tubo de 4,8 m de largo.

Luego se selló el tubo con una boquilla de corte de gas que se soldó al tubo y se calentó mediante ignición de gas.

Se fabricaron dos piezas para que ambos lados de la soldadura pudieran calentarse simultáneamente.

Al final del proceso de soldadura, se genera una gran cantidad de tensiones residuales de soldadura dentro de la pieza.

Para evitar grietas y deformaciones retardadas durante el procesamiento, después de la soldadura se debe realizar un recocido antiestrés en el horno.

2. Implementación

Coloque el material en lámina de 1 a 1,2 metros sobre el suelo, con un ángulo antideformación de 1 a 1,5 grados y un espacio superior de aproximadamente 2 mm.

Antes de soldar, el área de 200 mm a cada lado de la parte posterior de la soldadura se calentará simultáneamente en varios puntos para garantizar una temperatura de precalentamiento uniforme. La temperatura de precalentamiento de la parte delantera debe estar entre 90 y 120°C.

Primero se soldará el lado con la ranura grande, utilizando soldadura por arco con protección de gas CO2 para la base.

En este punto se debe medir la deformación de la pieza más alejada del tablero de control (con un mínimo de 4 puntos de medición).

Cuando la deformación de la pieza está entre 1 y 1,2 grados (calculada como A), es decir, el punto de medición está por encima del valor del plano ≤ A, se debe voltear la pieza.

Es importante tener en cuenta que al soldar sobre una placa grande y gruesa, la pieza de trabajo debe girarse y soldarse en ambos lados de la placa con nervaduras de soldadura cóncavas para evitar que se levante cuando se produzcan grietas.

El ancho de la soldadura de relleno por arco sumergido de control debe ser inferior a 18 mm para reducir los defectos. El ancho de la soldadura debe ser el mismo.

Después de girar la pieza de trabajo, se requiere un ranurado con arco de carbono para eliminar la soldadura inferior, revelar el metal de soldadura y alisar la superficie. Entonces puede comenzar la soldadura por arco sumergido.

Durante el proceso de soldadura, la deformación de la placa del lado opuesto se medirá continuamente.

Cuando la deformación inversa alcance 0 grados, las nervaduras de soldadura cóncavas se eliminarán, dejando solo tres nervaduras de soldadura distribuidas uniformemente. Cuando la deformación inversa alcance (A-5) mm, la pieza se invertirá nuevamente.

Después de girar y fijar la pieza, se retirarán las nervaduras de soldadura y se observará la deformación de la placa (los valores de observación son pequeños, unos 2 mm).

Luego se comenzará la soldadura por arco sumergido y cuando la deformación inversa sea menor o igual a 10 mm (medida como se describe anteriormente), se volverá a girar la pieza.

Este proceso debe ir acompañado de detección de defectos ultrasónicos de alta temperatura, si está disponible, para reducir la cantidad de retrabajo necesario para los defectos finales.

Después de girar la pieza, se realizará soldadura por arco sumergido mientras se controla la deformación inversa dentro de 5 mm.

Se dará la vuelta a la pieza y se soldará por el otro lado hasta completar todo el proceso de soldadura.

Después de soldar, la pieza se mantendrá caliente durante 6 horas.

Después del enfriamiento natural, se alisará la superficie de soldadura, se llevarán a cabo pruebas ultrasónicas y toda la pieza se someterá a un recocido para aliviar tensiones en el horno a 620 ℃ durante 10 horas.

Durante el recocido, se debe tener en cuenta la deformación de la placa grande debido a su propio peso, y se pueden utilizar métodos como el peso propio y la gravedad externa para aplanar la placa.

Después de que las piezas soldadas se sometan a un recocido para aliviar tensiones y se enfríen a temperatura ambiente, se probarán los defectos de soldadura y planitud y se tomarán los siguientes pasos si se cumplen los requisitos.

La otra placa de acero se soldará a la placa de acero soldada utilizando el mismo método de soldadura y los mismos pasos descritos anteriormente.

Una vez finalizada la soldadura general, la soldadura se mantendrá caliente durante 6 horas, se enfriará de forma natural y se someterá a pruebas ultrasónicas. Luego, toda la pieza se someterá a alivio de tensiones y recocido nuevamente.