El proceso de soldadura por superposición tiene alta eficiencia y bajo costo de equipo, y se usa ampliamente en la fabricación y reparación de piezas, la modificación de superficies de materiales y la producción flexible de lotes pequeños y medianos de componentes metálicos.

En el uso real de equipos de ingeniería subterránea, el equipo está sujeto a fuerzas complejas y condiciones de trabajo adversas.

Por ejemplo, la tuneladora es una tuneladora que utiliza el método de blindaje. Durante el uso de la tuneladora subterránea, el cabezal de corte y los componentes relacionados, como los bloques de protección del cabezal de corte, el asiento de corte y el asiento del raspador de bordes, inevitablemente sufren desgaste.

El proceso de soldadura por superposición no solo se aplica a la remanufactura y reparación de componentes desgastados del cabezal de corte, sino también a la preparación aditiva de capas y redes resistentes al desgaste de piezas resistentes al desgaste para aumentar la resistencia al desgaste de las piezas. En la producción real, para mejorar la eficiencia de la producción, a menudo se utiliza una corriente de soldadura más alta.

Sin embargo, debido a las limitaciones de la calidad de la soldadura superpuesta, cuando la corriente es demasiado grande, la tasa de dilución aumentará, lo que puede causar defectos como la segregación de la composición de la aleación y la pérdida de metal líquido durante el proceso de soldadura superpuesta.

Por el contrario, cuando la corriente de soldadura en la aplicación de soldadura por superposición es relativamente pequeña, conducirá a una menor eficiencia de producción.

La soldadura con doble hilo, como método de soldadura eficiente, ha suscitado cada vez más preocupación entre la gente. La soldadura con doble alambre puede lograr una alta tasa de deposición de soldadura y también mejorar la composición y cristalización de la costura de soldadura mediante el uso del campo de temperatura y el ciclo térmico de la soldadura con doble alambre, mejorando así la microestructura y el rendimiento de la capa de soldadura.

Por lo tanto, explorar la aplicación de la soldadura de doble alambre en la soldadura superpuesta, equilibrar la formación y la calidad de la soldadura superpuesta y mejorar la eficiencia de producción real son de gran importancia para la aplicación técnica práctica de la soldadura superpuesta.

Sistema de fabricación aditiva para soldadura superpuesta

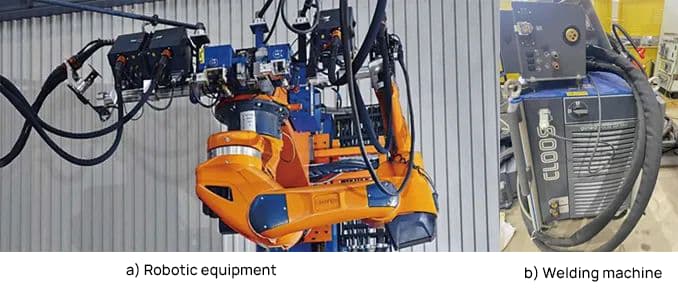

La fuente de energía de soldadura utilizada en el experimento es la QINEO PULSE 600 de CLOOS. Cuando se utiliza la máquina de soldar QINEO para realizar soldadura por pulsos de corriente pequeña, las salpicaduras son pequeñas y la formación es hermosa.

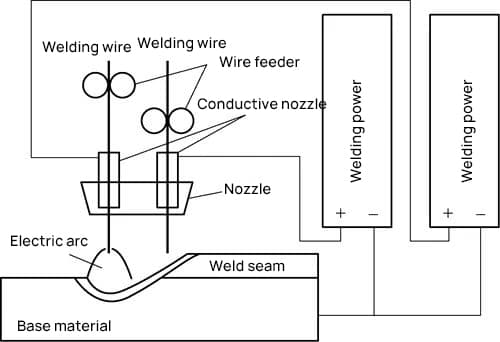

En base a esto, se desarrolla un proceso de soldadura de doble alambre que no solo considera la calidad de la costura de soldadura, sino que también mejora en gran medida la eficiencia de deposición de la soldadura. El equipo de soldadura de doble alambre adopta una estructura de pistola de doble alambre, en la que los dos alambres se funden constantemente en el mismo recipiente.

El alambre frontal proporciona precalentamiento al alambre trasero y el alambre trasero recalienta el alambre frontal, lo que mejora la microestructura y el rendimiento de la capa de soldadura superpuesta.

Debido a que los dos cables están aislados entre sí, se pueden utilizar una variedad de combinaciones flexibles y diversas.

Esto no sólo permite el ajuste independiente de los parámetros de los dos alambres, sino que también permite la selección de dos diámetros diferentes y diferentes materiales de alambre según los requisitos de aplicación específicos, cubriendo así una amplia gama de aplicaciones.

El principio de funcionamiento de la soldadura de doble hilo en un baño de fusión compartido se muestra en la Figura 1.

En comparación con la soldadura de un solo alambre en el experimento, los alambres simples y dobles se intercambian libremente a través del sistema de soldadura de doble alambre, mientras que otros métodos de soldadura y las condiciones del gas protector permanecen sin cambios.

En el experimento, la máquina de soldar CLOOS QINEO PULSE 600 se utiliza como fuente de energía de soldadura para fundir el alambre de soldadura superpuesto, y el robot CLOOS está equipado con una pistola de soldar de doble alambre para garantizar la precisión de la pistola de soldadura superpuesta durante la soldadura. y controlar la velocidad de soldadura. Algunas partes del hardware y del sistema de soldadura superpuesta se muestran en la Figura 2.

Métodos y procesos experimentales.

El material base utilizado en el experimento es acero Q235, con un espesor de 12 mm, y su composición química principal se muestra en la Tabla 1. El experimento utiliza alambre de soldadura resistente al desgaste UTP AF ROBOTIC 600, con modelo DIN 8555: MSG 6 -GF -60-GP, y su composición química principal se muestra en la Tabla 2. El diámetro del alambre de soldadura es de 1,2 mm. El gas de protección utilizado es 80% Ar + 20% CO2 .

Tabla 1: Composición química del material base (fracción de masa) (%)

| W. | Sí | Minnesota | s | PAG |

| 0,22 | 0,35 | 0,14 | 0.045 | 0.045 |

Tabla 2: Composición química del alambre de soldadura (fracción de masa) (%)

| W. | Sí | Minnesota | cr | Mes |

| 0,57 | 2.56 | 0,54 | 8,96 | 0,01 |

Los parámetros de soldadura tradicionales para soldadura con un solo hilo se muestran en la Tabla 3.

Tabla 3: Parámetros de soldadura para soldadura superpuesta

| Corriente de soldadura IA | voltaje del arco intravenoso | Velocidad de soldadura /(cm/min) |

Estiramiento en seco /mm |

caudal de gas (l/min) |

Parámetros de soldadura pendular |

| 164 | 19.8 | 18 | 15 | 18 | / |

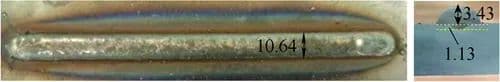

El efecto de soldadura se muestra en la Figura 3, con un ancho de soldadura de 10,64 mm, una altura de soldadura de 3,43 mm y una profundidad de fusión de 1,13 mm.

Para la prueba de soldadura de camisa de doble alambre, el método de soldadura y las condiciones del gas protector fueron consistentes con los de la soldadura de camisa de un solo alambre. El alargamiento en seco en el experimento fue de 20 mm. Utilizando el método experimental ortogonal, se ajustaron la corriente del cable delantero, la corriente del cable trasero y la velocidad de soldadura para realizar un experimento ortogonal de tres factores y cuatro niveles. Los datos del ancho y la altura de la soldadura se obtuvieron observando y midiendo la formación de la soldadura. Algunos parámetros de soldadura y tamaño de soldadura se muestran en la Tabla 4.

Tabla 4: Parámetros de soldadura para soldadura con doble hilo

| Corriente de soldadura del hilo frontal A |

Tensión del arco del alambre frontal V |

Corriente de soldadura de alambre trasero /A |

Tensión del arco del alambre posterior V |

Velocidad de soldadura /(cm/min) |

Ancho del cordón de soldadura /mm |

Altura del cordón de soldadura /mm |

| 120 | 20.4 | 100 | 20.9 | 30 | 8,92 | 2,75 |

| 140 | 21.3 | 100 | 20.9 | 35 | 8.93 | 2.83 |

| 160 | 22.2 | 100 | 20.9 | 40 | 9.01 | 3.02 |

| 180 | 23.0 | 100 | 20.9 | 45 | 9.02 | 3.45 |

| 120 | 20.4 | 120 | 21.2 | 30 | 12.03 | 3.05 |

| 140 | 21.3 | 120 | 21.2 | 35 | 11.12 | 3.25 |

| 160 | 22.2 | 120 | 21.2 | 40 | 11.23 | 3.08 |

| 180 | 23.0 | 120 | 21.2 | 45 | 12.24 | 3.52 |

| 120 | 20.4 | 140 | 22.4 | 30 | 11.84 | 3.06 |

| 140 | 21.3 | 140 | 22.4 | 35 | 12.26 | 3.07 |

| 160 | 22.2 | 140 | 22.4 | 40 | 12,88 | 3.13 |

| 180 | 23.0 | 140 | 22.4 | 45 | 13.02 | 3.21 |

| 120 | 20.4 | 160 | 23.3 | 35 | 12,72 | 2,86 |

| 140 | 21.3 | 160 | 23.3 | 40 | 13.23 | 2,88 |

| 160 | 22.2 | 160 | 23.3 | 45 | 13:90 | 3.02 |

| 180 | 23.0 | 160 | 23.3 | 50 | 13,92 | 3.01 |

Al analizar los datos de la corriente de soldadura, el ancho y la altura de la soldadura de la soldadura de doble alambre, se puede ver que cuando la corriente de soldadura y la velocidad de soldadura cambian, considerando la fluctuación del ancho y la altura de la soldadura causada por las variaciones en la formación de la soldadura y los errores de medición, el cambio en la altura de la soldadura no es significativo, mientras que el cambio en el ancho de la soldadura es más prominente.

Cuando la velocidad de soldadura se mantiene constante a 35 cm/min, 40 cm/min y 45 cm/min respectivamente, la relación entre el ancho de la soldadura y la corriente del alambre delantero/trasero se ajusta con una ecuación de superficie.

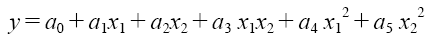

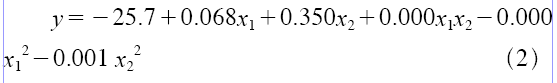

La función del modelo de ecuación de superficie establecido es:

En la fórmula:

y – ancho de soldadura (mm);

x1 – corriente del cable frontal (A);

x2 – corriente del cable trasero (A);

a0, a1, a2, a3, a4 y a5 – coeficientes.

Cuando las velocidades de soldadura son 35 cm/min, 40 cm/min y 45 cm/min, los coeficientes a3, a4 y a5 en la ecuación son aproximadamente 0. Cuando la velocidad es 35 cm/min, la ecuación de ajuste de la superficie es:

Por tanto, se puede inferir que los términos x1x2, x12 y x22 en la ecuación de ajuste tienen un impacto relativamente pequeño en el valor de y.

Usando la fórmula de ajuste para probar los datos experimentales a velocidades de 40 cm/min y 45 cm/min, e ingresando los valores actuales de los cables delantero y trasero para obtener el valor de y, los valores calculados de y y el El ancho de soldadura real tiene un error bastante uniforme.

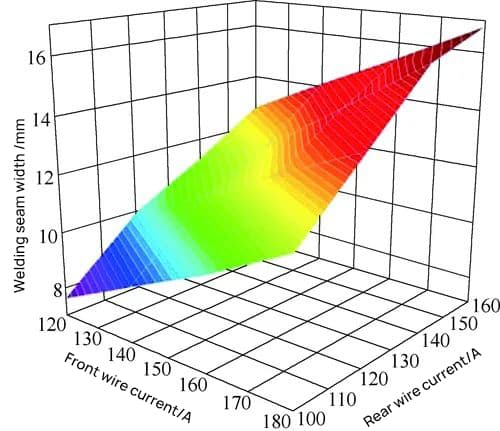

La relación entre el ancho de soldadura y la corriente de soldadura de doble hilo se puede obtener a partir de la fórmula (2), como se muestra en la figura 4.

Según la fórmula (2), el ancho de la soldadura se correlaciona positivamente con la corriente del alambre delantero y trasero, y se aproxima a una relación lineal, siendo mayor el efecto de la corriente del alambre trasero. En el proceso de soldadura real, el alambre frontal tiene un efecto de precalentamiento sobre el alambre trasero, mientras que el alambre trasero tiene un efecto significativo sobre el baño de soldadura.

El baño fundido está influenciado por la fuerza del arco del alambre posterior y el calor continuo, lo que aumenta la tendencia a fluir del líquido metálico en el baño fundido y, en última instancia, conduce a un aumento en el ancho de la soldadura.

Cuando las corrientes de soldadura de la superficie del alambre doble son 140 A y 120 A, y la velocidad de soldadura es 30 cm/min, el ancho de la soldadura es 10,73 mm, la altura es 3,23 mm y la profundidad de penetración es 0,82 mm. El efecto superficial es bueno, como se muestra en la figura 5.

En este momento, el tamaño de la superficie de doble alambre es similar al de la superficie de un solo alambre, y la profundidad de penetración de la superficie de doble alambre es menor. La zona afectada por el calor se reduce, el grado de reacción con el metal base se reduce y la tasa de dilución disminuye, lo que es beneficioso para mejorar la calidad del recubrimiento.

La velocidad de soldadura aumenta en más del 50% en comparación con la superficie tradicional de un solo alambre, lo que mejora significativamente la eficiencia de producción.

Pruebas y análisis de microestructura:

Para las muestras de revestimiento de alambre doble y de alambre simple, se obtuvo mediante corte una muestra de revestimiento de 20 mm × 10 mm × 10 mm y se probó y analizó su rendimiento. Los parámetros de soldadura se muestran en la Tabla 5.

Tabla 5 Principales parámetros de soldadura de las probetas.

| Proyecto | corriente de soldadura AI |

voltaje del arco 4 |

Velocidad de soldadura (cm/min) |

| Prueba de soldadura de doble alambre 1 | 120 (frente) 100 (trasero) |

20.4 (frente) 20,9 (trasero) |

30 |

| Prueba de soldadura de doble alambre 2 | 120 (frente) 120 (trasero) |

20.4 (frente) 21.2 (trasero) |

30 |

| Prueba de soldadura de doble alambre 3 | 140 (frente) 120 (trasero) |

21.3 (frente) 21.2 (trasero) |

30 |

| Muestra de soldadura de un solo cable | 164 | 19.8 | 18 |

Prueba de microdureza

Se utilizó un probador de microdureza de imagen tipo 600HVS-1000AVT de China para realizar pruebas de microdureza en las muestras. El penetrador Vickers tenía forma de pirámide de cuatro lados. La carga fue de 300 g (2,94 N) y 100 g (98 N), y el tiempo de espera fue de 15 s.

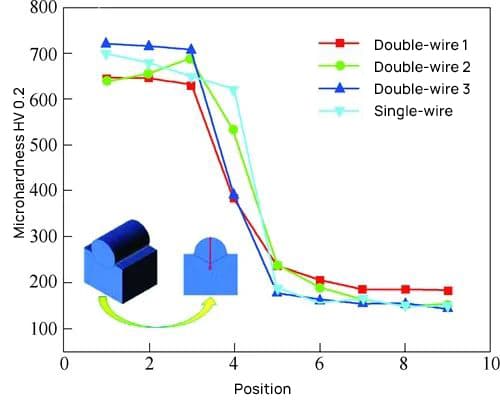

Las muestras de soldadura de alambre doble y de alambre simple se midieron a lo largo de la línea de fusión, comenzando desde la superficie de soldadura como punto inicial de medición, con un intervalo de 1 mm para la medición puntual.

Se realizaron múltiples mediciones en cada punto de medición y se obtuvo el valor promedio, lo que resultó en una curva de distribución de microdureza media transversal (ver Figura 6).

En la Figura 6, se puede ver que en la posición de la superficie de soldadura, los valores de dureza de las muestras de soldadura de alambre doble y de alambre simple son similares.

Desde la superficie del cordón de soldadura hasta una distancia de 3 mm desde la superficie del cordón de soldadura, el valor de dureza de la muestra de soldadura de doble alambre permanece básicamente sin cambios, aumentando ligeramente el valor de dureza de la muestra de soldadura de doble alambre 2, mientras que el El valor de dureza de la muestra de soldadura de un solo alambre cae gradualmente.

A una distancia de 3-5 mm de la superficie del cordón de soldadura, los valores de dureza de las muestras de soldadura de alambre doble y de alambre simple disminuyen rápidamente hasta acercarse a la dureza de la matriz (140HV0.2).

De las pruebas de microdureza, se puede ver que la dureza de la superficie de la capa de recubrimiento de la muestra de soldadura de doble alambre es superior a 700HV0.2, cumpliendo con los requisitos de dureza de las aplicaciones de recubrimiento reales.

Durante la superficie de un solo alambre y de dos alambres, los elementos de aleación de la capa superficial se difunden hacia el metal base, y cuanto más cerca esté la capa superficial del metal base, más obvia será la disminución de la dureza.

De la curva de distribución de la dureza se puede inferir que durante el recubrimiento con un solo hilo, el proceso de difusión es relativamente estable y el valor de la dureza se ve afectado significativamente por la distancia.

A medida que la capa de recubrimiento se acerca al metal base, el valor de dureza disminuye gradualmente.

En el revestimiento de doble alambre, el uso de campos de temperatura y ciclos térmicos en la soldadura de doble alambre mejora el proceso de difusión del elemento, optimiza la estructura y las propiedades de la capa de revestimiento y, dentro de un cierto rango de distancia desde el revestimiento de la superficie de la capa, el valor de dureza se mantiene. básicamente sin cambios.

Pruebas de rendimiento de fricción y desgaste.

La muestra de recubrimiento de alambre doble y la muestra de recubrimiento de alambre simple se sometieron a pruebas de desgaste por deslizamiento en seco bajo las mismas condiciones ambientales (temperatura: 28-30°C, humedad: 60%) en la máquina de bolas sobre disco HT1000.

Se seleccionó para la prueba una esfera de Si3N4 con un diámetro de 4 mm, la carga se fijó en 10 N, la velocidad de deslizamiento se fijó en 59 mm/s y el tiempo de desgaste fue de 30 minutos. La cantidad de desgaste se midió utilizando una escala de precisión FA2104.

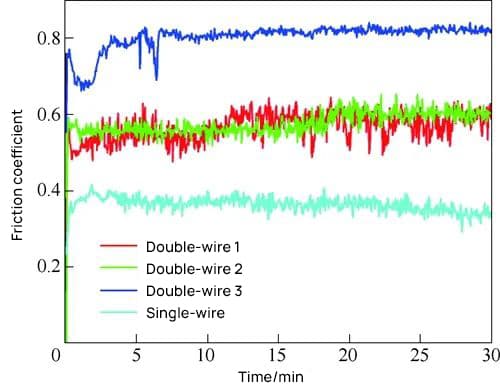

Al observar el proceso de prueba, se descubrió que bajo cargas y velocidades más bajas, la muestra 2 de soldadura de doble alambre sufrió un período corto de desgaste ligero que combinaba desgaste abrasivo y deformación plástica, pero se estabilizó después de aproximadamente 1 minuto.

La tendencia de la curva del coeficiente de fricción cambió de manera similar a la muestra de soldadura de un solo alambre. El coeficiente de fricción de la muestra 1 de soldadura de doble alambre fluctuó mucho y la muestra 3 de soldadura de doble alambre entró en la etapa de estado estable de fricción después de un largo período de tiempo.

El coeficiente de fricción de la muestra de soldadura de un solo alambre fue el más pequeño, fluctuando alrededor de 0,4, y el coeficiente de fricción de la soldadura de dos alambres fue de 0,6-0,8.

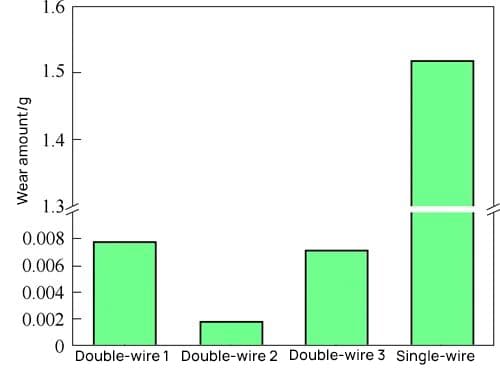

Debido a la baja temperatura de la muestra, no se observó desgaste de la masa fundida en ninguna de las muestras. Los resultados de las pruebas de rendimiento de fricción y desgaste se muestran en la Figura 7.

En la Figura 7b, se puede ver que la muestra de soldadura de doble alambre tiene una pérdida por fricción extremadamente pequeña, mientras que la pérdida por fricción de la muestra de soldadura de un solo alambre es de aproximadamente 1,5 g.

Los resultados de las pruebas de rendimiento de fricción y desgaste indican que, en comparación con la superficie de un solo alambre, la superficie de doble alambre da como resultado un aumento en el coeficiente de fricción y una disminución en la cantidad de desgaste.

Figura 7: Resultados de las pruebas de rendimiento de fricción y desgaste de las muestras.

Prueba de rendimiento estructural de la superficie de desgaste

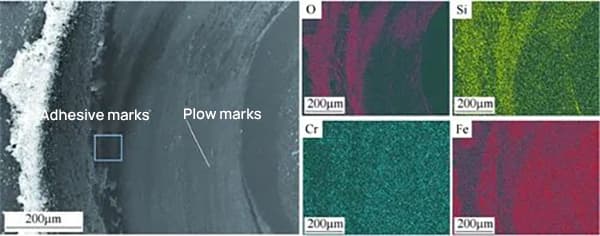

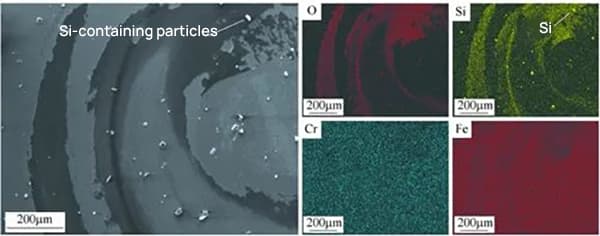

El desgaste de materiales es un proceso complejo. Para confirmar el motivo de la pérdida de cantidad de desgaste, se llevaron a cabo el análisis de la morfología y los componentes de la superficie desgastada de la muestra de soldadura depositada de doble alambre y de la muestra de soldadura depositada de un solo alambre después de la prueba de fricción utilizando el microscopio electrónico de barrido ZeissSigma (SEM). y espectroscopia de dispersión de energía (EDS) Smartedx.

En la Figura 8 se muestran las imágenes SEM y EDS de la superficie desgastada de la muestra de soldadura depositada con doble alambre y la muestra de soldadura depositada con un solo alambre después de la prueba de fricción.

Puede verse en la Figura 8 que la superficie de la muestra 1 de soldadura de doble alambre está compuesta principalmente por marcas de arado finas y poco profundas con una pequeña cantidad de marcas de adhesión.

En este momento, el desgaste es principalmente abrasivo. El área adhesiva de la superficie de la muestra de soldadura de un solo alambre aumenta y hay muchas partículas blancas.

A través de la comparación y el análisis de EDS, se determina que las partículas blancas son principalmente compuestos que contienen elementos de Si. El compuesto de silicio se debe principalmente a la alta dureza del par de contrafricción en el proceso de desgaste por fricción en seco.

Las partículas de desgaste adheridas a la superficie de la muestra, en este momento, el desgaste es principalmente desgaste abrasivo y desgaste adhesivo.

Se infiere que los cristales metálicos que forman compuestos de silicio durante la deposición de un solo cable tienen propiedades antiadhesivas deficientes, lo que aumenta el desgaste adhesivo durante la fricción y aumenta el desgaste.

Durante la deposición de doble alambre, se mejora la composición y cristalización de los compuestos de silicio, lo que reduce el desgaste.

Conclusión

En la operación de soldadura, se adopta el método de soldadura por depósito de doble alambre. Al ajustar los parámetros de soldadura y controlar el tamaño de formación de la capa de depósito, y utilizar el campo de temperatura y las características del ciclo térmico de la soldadura con doble alambre, se mejoran la composición y cristalización de la soldadura y se reduce la tasa de dilución.

Esto mejora en cierta medida el rendimiento organizativo y la resistencia al desgaste de la capa de depósito, y mejora considerablemente la eficiencia de la soldadura de depósito.

Los resultados de este estudio tienen valor de referencia para la aplicación de la soldadura por depósito en equipos de ingeniería subterránea, así como para la aplicación de la soldadura por doble hilo en el campo de la soldadura por depósito y la fabricación aditiva por arco.