La dureza de un metal se refiere a su capacidad para resistir deformaciones locales, particularmente deformaciones plásticas, hendiduras o rayones. Es una medida de la suavidad o dureza del material.

Hay dos tipos principales de métodos de prueba de dureza de metales: estáticos y dinámicos. Los métodos de prueba estática incluyen Brinell, Rockwell, Vickers, Knoop, Meyer y Barcol, siendo Brinell, Rockwell y Vickers los más utilizados. Los métodos de prueba dinámicos implican la aplicación dinámica e impactante de fuerzas de prueba.

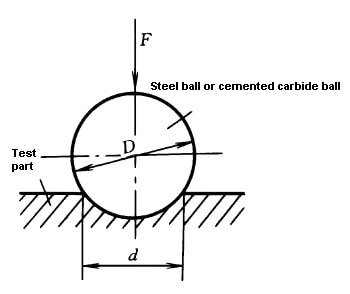

La medición de la dureza está determinada principalmente por la profundidad de la indentación, el área proyectada de la indentación o el tamaño de la impresión de la indentación. Por ejemplo, la dureza Brinell (HB) se calcula presionando un diámetro determinado de una bola de acero endurecido o de aleación dura sobre la superficie metálica probada bajo una carga de prueba determinada, manteniéndola durante un tiempo específico, luego descargando y midiendo el diámetro de la indentación. . sobre la superficie ensayada.

Existen varios métodos para aumentar la dureza del metal, incluida la aleación con elementos duros del material, el endurecimiento por proceso, el refuerzo por refinamiento de grano, el refuerzo por dispersión, el refuerzo de segunda etapa, el refuerzo por tratamiento térmico (como temple, carburación, nitruración, infiltración de metal) y refuerzo de superficies. . Reforzamiento. Además, la resistencia al desgaste de los materiales metálicos se puede mejorar cambiando la forma estructural y cambiando el estado cristalino.

Tabla de dureza de Mohs de los metales.

La dureza de Mohs es un estándar para representar la dureza de los minerales, propuesto por primera vez en 1822 por el mineralogista alemán Frederich Mohs. Es un patrón utilizado en mineralogía o gemología. La dureza de Mohs se determina utilizando una aguja piramidal de diamante para rayar la superficie del mineral probado y medir la profundidad del rayado. La profundidad de este rayado es la dureza de Mohs, representada por el símbolo HM. También se utiliza para indicar la dureza de otros materiales.

La profundidad de rayado medida se divide en diez niveles para representar la dureza (método de rayado): talco 1 (menor dureza), yeso 2, calcita 3, fluorita 4, apatita 5, ortoclasa (feldespato) 6, cuarzo 7, topacio 8, corindón 9. , diamante 10. La dureza del mineral probado se determina comparando los rayones con minerales estándar en el durómetro Mohs. Aunque la medición de este método es tosca, es conveniente y práctica. A menudo se utiliza para medir la dureza de los minerales naturales.

Los valores de dureza no son valores absolutos de dureza, sino valores representados en orden de dureza.

Al aplicar, comparar la dureza rayando. Por ejemplo, si un mineral puede rayar la calcita pero no la fluorita, su dureza de Mohs es de 3 a 4 y se infieren otras. La dureza de Mohs es sólo una dureza relativa, que es aproximada. La dureza del talco es 1, el diamante es 10 y el corindón es 9, pero la dureza absoluta medida por un probador de microdureza es 4192 veces la del talco para el diamante y 442 veces la del talco para el corindón. La dureza de Mohs es cómoda de usar y se utiliza a menudo en operaciones de campo. Por ejemplo, la dureza de los clavos es de aproximadamente 2,5, la de las monedas de cobre es de 3,5 a 4, la de los cuchillos de acero es de 5,5 y la del vidrio es de 6,5.

Además de la lista original de 1 a 10 tipos de minerales, aquí se enumeran los valores de dureza de los metales comunes como referencia.

| Metal | Elemento | Dureza (Mohs) |

| Carbono (diamante) | W. | 10 |

| Boro | B | 9.3 |

| Carburo de titanio | Ti+C | 9 |

| Carburo de tungsteno | W+C | 9 |

| Cromo | cr | 8.5 |

| Tungsteno | W. | 7.5 |

| Vanadio | V | 7 |

| Renio | Re | 7 |

| Osmio | Tú | 7 |

| Silicio | Sí | 6.5 |

| Rutenio | ru | 6.5 |

| tantalio | DE ACUERDO | 6.5 |

| Iridio | Ir | 6.5 |

| Titanio | Tú | 6 |

| Manganeso | Minnesota | 6 |

| Germanio | Ge | 6 |

| Niobio | No. | 6 |

| Rodio | Rh | 6 |

| Uranio | tú | 6 |

| Berilio | Ser | 6 |

| Molibdeno | Mes | 5.5 |

| Hafnio | hf | 5.5 |

| Cobalto | co | 5 |

| Circonio | zr | 5 |

| Paladio | P.D. | 4.75 |

| Oro blanco | Au+Ni+Pd | 4 |

| Acero | Fe+C | 4 |

| Hierro | Fe | 4 |

| Níquel | No | 4 |

| Arsénico | Como | 3.5 |

| Platino | Punto | 3.5 |

| Latón | Cu+Zn | 3 |

| Bronce | Cu+Sn | 3 |

| Cobre | Culo | 3 |

| Antimonio | sb | 3 |

| Torio | th | 3 |

| Aluminio | Alabama | 2,75 |

| Magnesio | mg | 2.5 |

| Zinc | zinc | 2.5 |

| Plata | Ag | 2.5 |

| Lantano | Allí | 2.5 |

| Cerio | ce | 2.5 |

| Oro | au | 2.5 |

| Telurio | Tú | 2.25 |

| Bismuto | Bi | 2.25 |

| Cadmio | CD | dos |

| Calcio | Aquí | 1,75 |

| Galio | Georgia | 1.5 |

| Estroncio | Señor. | 1.5 |

| Estaño | sn | 1.5 |

| Mercurio | Hg | 1.5 |

| Dirigir | Pb | 1.5 |

| Bario | licenciado en Letras | 1.25 |

| indio | En | 1.2 |

| talio | Tú | 1.2 |

| Litio | li | 1.2 |

| Sodio | N / A | 0,5 |

| Potasio | k | 0,4 |

| Rubidio | Rb | 0.3 |

| Cesio | CS | 0,2 |

Tabla de dureza de materiales metálicos.

| No. | Código material | Grado de fuerza | Valor de dureza (HB) |

| 01 | 1Ch13 | 440(45) | 197~229 |

| 355 | 187~229 | ||

| 02 | 1Cr12Mo | 550 | 229~255 |

| 450 | 197~229 | ||

| 03 | Cr11MoV | 490(50) | 217~248 |

| 390 | 192~241 | ||

| 590 | 235~269 | ||

| 04 | Cr12WMoV | 590 | 235~269 |

| 690 | 269~302 | ||

| 05 | 2Cr12NiMoWV | 760 | 293~331 |

| 06 | ZG20CrMoV | 310 | 140~201 |

| 07 | 25Cr2MoVA | 590 | 241~277 |

| 735 | 269~302 | ||

| 08 | 30Cr2MoV | 440 | 179~229 |

| 590 | 241~277 | ||

| 735 | 269~302 | ||

| 09 | 38CrMoAl | 590 | 241~277 |

| 685 | 277~302 | ||

| 785 | 293~321 | ||

| 10 | A3 | Dureza después de la normalización del componente de nitruración. | <131 |

| 11 | 15# | <143 | |

| 12 | 25# | <170 | |

| 13 | ZG25 | <170 | |

| 14 | 20CrA | <179 | |

| 15 | 12CrNi3A | <252 | |

| dieciséis | 2Ch13 | 490 | 217~248 |

| 590 | 235~269 | ||

| 17 | 2Cr12NiW1Mo1V | 735 | 285~302 |

| 18 | 0Cr17Ni4Cu4Nb | 590 | 262~302 |

| 760 | 277~311 | ||

| 19 | Cr5Mo | / | 248~302 |

| 20 | GH132 (GBn181-82) | / | 284~349 |

| 21 | GH136 (GBn181-82) | / | 298~390 |

| 22 | R-26 | 550 | 262~331 |

| 23 | 3Ch13 | 590 | 235~269 |

| 685 | 269~302 | ||

| 23 | 3Ch13 | 785 | 286~321 |

| 24 | 1Cr18Ni9Ti | 205(225) | ≦187 |

| 25 | 0Cr18Ni9 | 205 | ≦187 |

| 26 | 1Cr18Ni9 | 205 | ≦187 |

| 27 | Cr15Ni3Bw3Ti | 390 | 207~255 |

| 28 | 34CrMo1A | 490(590) | / |

| 29 | 30Cr2MoV | 590 | 241~277 |

| 690 | 256~287 | ||

| 735 | 269~302 | ||

| 30 | 34CrNi3Mo | 590 | 220~260 |

| 690 | 240~282 | ||

| 735 | 255~284 | ||

| 785 | 271~298 | ||

| 31 | 30Cr2Ni4MoV | 550 | 207~262 |

| 690 | 241~302 | ||

| 760 | 262~321 | ||

| 830 | 285~341 | ||

| 32 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 33 | 15Cr1Mo | 275 | ≦207 |

| 34 | 12Cr1MoVA | 245 | 131~163 |

| 35 | 12Cr2Mo1 | 275 | ≦197 |

| 315 | ≦207 | ||

| 36 | 15Cr1Mo1VA | 325 | 146~196 |

| 37 | 25# | 235(215) | 110~170 |

| 38 | 30# | 265 | ≦187 |

| 39 | 35# | 265 | 156~217 |

| 255 | 140~187 | ||

| 235 | 121~187 | ||

| 40 | 45# | 295 | 162~217 |

| 285 | 149~217 | ||

| 440 | 197~229 | ||

| 345 | 217~255 | ||

| 41 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 42 | 20MnMo | 350 | 149~217 |

| 43 | 40CrNi3MoA | 550 | 207~262 |

| 690 | 241~302 | ||

| 44 | 15CrMoA | 490 | 207~241 |

| 45 | 40CrA | 390 | 192~223 |

| 45 | 40CrA | 490 | 217~235 |

| 590 | 241~277 | ||

| 685 | 269~302 | ||

| 46 | 40CrNi2MoA | 540 | 207~269 |

| 640 | 248~277 | ||

| 785 | 269~321 | ||

| 47 | 35CrMoA | 490 | 217~255 |

| 590 | 241~277 | ||

| 48 | 40CrNiMoA | 690 | 255~293 |

| 49 | 20Cr1Mo1VtiB | 690 | 255~293 |

| 50 | 30Cr1Mo1V | 590 | 241~277 |

| 51 | 30Cr1Mo1V | 690 | 255~285 |

| Materiales | Estándares y requisitos de referencia (HB) | Alcance del control (HB) | Observación |

| 210°C | ASTM A210,≤179 | 130~179 | |

| T1a, 20MoG, STBA12, 15Mo3 | ASTM A209,≤153 | 125~153 | |

| T2, T11, T12, T21, T22, 10CrMo910 | ASTM A213,≤163 | 120~163 | |

| P2, P11, P12, /P21, P22, 10CrMo910 | 125~179 | ||

| Accesorios de tubería tipo P2, P11, P12, /P21P22, 10CrMo910 | 130~197 | El límite inferior de la costura de soldadura no debe ser inferior al del material base, límite superior≤241 | |

| T23 | ASTM A213,≤220 | 150~220 | |

| 12Cr2MoWVTiB(G102) | 150~220 | ||

| T24 | ASTM A213,≤250 | 180~250 | |

| T/P91, T/P92, T911, T/P122 | ASTM A213,≤250ASTM A335,≤250 | 180~250 | La dureza de los tubos tipo “P” se refiere a la de los tubos tipo “T”. |

| (T/P91, T/P92, T911, T/P122) Costura de soldadura | 180~270 | ||

| WB36 | Código ASME caso2353,≤252 | 180~252 | La costura de soldadura no debe ser menos dura que el material base. |

| Accesorios de tubería tipo A515, A106B, A106C, A672 B70 | 130~197 | El límite inferior de la costura de soldadura no debe ser inferior al material base, con el límite superior ≤241. | |

| 12CrMo | GB3077,≤179 | 120~179 | |

| 15CrMo | JB4726,118~180(Habitaciones:440~610)JB4726,115~178(Habitaciones:430~600) | 118~180115~178 | |

| 12Cr1MoV | GB3077,≤179 | 135~179 | |

| 15Cr1Mo1V | 135~180 | ||

| F2 (Accesorios para tuberías, válvulas y componentes forjados o laminados) | ASTM A182.143~192 | 143~192 | |

| F11, Clase 1 | ASTM A182.121~174 | 121~174 | |

| F11, Clase 2 | ASTM A182.143~207 | 143~207 | |

| F11, Clase 3 | ASTM A182.156~207 | 156~207 | |

| F12, Clase 1 | ASTM A182.121~174 | 121~174 | |

| F12, Clase 2 | ASTM A182.143~207 | 143~207 | |

| F22, Clase 1 | ASTM A182, ≤170 | 130~170 | |

| F22, Clase 3 | ASTM A182.156~207 | 156~207 | |

| F91 | ASTM A182, ≤248 | 175~248 | |

| F92 | ASTM A182, ≤269 | 180~269 | |

| F911 | ASTM A182, 187~248 | 187~248 | |

| F122 | ASTM A182, ≤250 | 177~250 | |

| 20 piezas forjadas de acero al carbono y acero de baja aleación para recipientes a presión | JB4726,106~159 | 106~159 | |

| 35 (Nota: El Rm en la tabla se refiere a la resistencia a la tracción del material, medida en MPa). | JB4726,136~200(Habitaciones:510~670)JB4726,130~190(Habitaciones:490~640) | 136~200130~190 | |

| 16 minutos | JB4726,121~178(Habitaciones:450~600) | 121~178 | |

| 20MnMo | JB4726, 156~208 (Salones: 530~700) JB4726, 136~201 (Salones: 510~680) JB4726, 130~196 (Salones: 490~660) | 156~208136~201130~196 | |

| 35CrMo | JB4726,185~235(Habitaciones:620~790)JB4726,180~223(Habitaciones:610~780) | 185~235180~223 | |

| 0Cr18Ni90Cr17Ni12Mo2 | JB4728,139~187(Habitación:520)JB4728,131~187(Habitación:490) | 139~187131~187 | Forjas de acero inoxidable para recipientes a presión |

| 1Cr18Ni9 | GB1220 ≤187 | 140~187 | |

| 0Cr17Ni12Mo2 | GB1220 ≤187 | 140~187 | |

| 0Cr18Ni11Nb | GB1220 ≤187 | 140~187 | |

| TP304H, TP316H, TP347H | ASTM A213,≤192 | 140~192 | |

| 1Ch13 | 192~211 | Cuchillas móviles | |

| 2Ch13 | 212~277 | Cuchillas móviles | |

| 1Cr11MoV | 212~277 | Cuchillas móviles | |

| 1Cr12MoWV | 229~311 | Cuchillas móviles | |

| ZG20CrMo | JB/T 7024,135~180 | 135~180 | |

| ZG15Cr1Mo | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr2Mo1 | JB/T 7024,140~220 | 140~220 | |

| ZG20CrMoV | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr1Mo1V | JB/T 7024,140~220 | 140~220 | |

| 35 | DL/T439,146~196 | 146~196 | Tornillo |

| 45 | DL/T439,187~229 | 187~229 | Tornillo |

| 20CrMo | DL/T439,197~241 | 197~241 | Tornillo |

| 35CrMo | DL/T439,241~285 | 241~285 | Tornillo (Diámetro >50 mm) |

| 35CrMo | DL/T439,255~311 | 255~311 | Tornillo(Diámetro≤50mm) |

| 42CrMo | DL/T439,248~311 | 248~311 | Tornillo (Diámetro >65 mm) |

| 42CrMo | DL/T439,255~321 | 255~321 | Tornillo(Diámetro≤65mm) |

| 25Cr2MoV | DL/T439,248~293 | 248~293 | Tornillo |

| 25Cr2Mo1V | DL/T439,248~293 | 248~293 | Tornillo |

| 20Cr1Mo1V1 | DL/T439,248~293 | 248~293 | Tornillo |

| 20Cr1Mo1VTiB | DL/T439,255~293 | 255~293 | Tornillo |

| 20Cr1Mo1VNbTiB | DL/T439,252~302 | 252~302 | Tornillo |

| 20Cr12NiMoWV(C422) | DL/T439,277~331 | 277~331 | Tornillo |

| 2Cr12NiW1Mo1V | Patrón de fábrica de turbinas de vapor del este | 291~321 | Tornillo |

| 2Cr11Mo1NiWVNbN | Patrón de fábrica de turbinas de vapor del este | 290~321 | Tornillo |

| 45Cr1MoV | Patrón de fábrica de turbinas de vapor del este | 248~293 | Tornillo |

| Aleación R-26 (Ni-Cr-Co) | DL/T439,262~331 | 262~331 | Tornillo |

| GH445 | DL/T439,262~331 | 262~331 | Tornillo |

| ZG20CrMo | JB/T7024,135~180 | 135~180 | Cilindro |

| ZG15Cr1Mo, ZG15Cr2MoZG20Cr1MoV, ZG15Cr1Mo1V | JB/T7024,140~220 | 140~220 | Cilindro |

Tabla de dureza de metales ferrosos y no ferrosos.

1. Tabla de dureza de metales no ferrosos

| Dureza de los metales no ferrosos. | Resistencia a la tracción δb /MPa |

|||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| rockwell | Superficie de Rockwell | Vickers | Brinell (F/D2=30) |

|||||||||||||

| CDH | HORA | HR15N | HR30N | HR45N | Alta tensión | HBS | HBW | EN | Cr.S | CR-VS | CrNi.S | Cr-Mo.S | Cr-Ni-Mo .S | CrMnSi.S | UHSS | SS |

| 20.0 | 60.2 | 68,8 | 40,7 | 19.2 | 226 | 225 | 225 | 774 | 742 | 736 | 782 | 747 | / | 781 | / | 740 |

| 20,5 | 60,4 | 69.0 | 41.2 | 19.8 | 228 | 227 | 227 | 784 | 751 | 744 | 787 | 753 | / | 788 | / | 749 |

| 21.0 | 60,7 | 69.3 | 41,7 | 20.4 | 230 | 229 | 229 | 793 | 760 | 753 | 792 | 760 | / | 794 | / | 758 |

| 21,5 | 61.0 | 69,5 | 42.2 | 21.0 | 233 | 232 | 232 | 803 | 769 | 761 | 797 | 767 | / | 801 | / | 767 |

| 22.0 | 61.2 | 69,8 | 42,6 | 21,5 | 235 | 234 | 234 | 813 | 779 | 770 | 803 | 774 | / | 809 | / | 777 |

| 22,5 | 61,5 | 70.0 | 43.1 | 22.1 | 238 | 237 | 237 | 823 | 788 | 779 | 809 | 781 | / | 816 | / | 786 |

| 23.0 | 61,7 | 70.3 | 43,6 | 22.7 | 24 litros | 240 | 240 | 833 | 798 | 788 | 815 | 789 | / | 824 | / | 796 |

| 23,5 | 62.0 | 70,6 | 44.0 | 23.3 | 244 | 242 | 242 | 843 | 808 | 797 | 822 | 797 | / | 832 | / | 806 |

| 24.0 | 62.2 | 70,8 | 44,5 | 23.9 | 247 | 245 | 245 | 854 | 818 | 807 | 829 | 805 | / | 840 | / | 816 |

| 24,5 | 62,5 | 71.1 | 45.0 | 24,5 | 250 | 248 | 248 | 864 | 828 | 816 | 836 | 813 | / | 848 | / | 826 |

| 25.0 | 62,8 | 71,4 | 45,5 | 25.1 | 253 | 251 | 251 | 875 | 838 | 826 | 843 | 822 | / | 856 | / | 837 |

| 25,5 | 63.0 | 71,6 | 45,9 | 25,7 | 256 | 254 | 254 | 886 | 848 | 837 | 851 | 831 | 850 | 865 | / | 847 |

| 26.0 | 63.3 | 71,9 | 46,4 | 26.3 | 259 | 257 | 257 | 897 | 859 | 847 | 859 | 840 | 859 | 874 | / | 858 |

| 26,5 | 63,5 | 72.2 | 46,9 | 26,9 | 262 | 260 | 260 | 908 | 870 | 858 | 867 | 850 | 869 | 883 | / | 868 |

| 27.0 | 63,8 | 72,4 | 47.3 | 27,5 | 266 | 263 | 263 | 919 | 880 | 869 | 876 | 860 | 879 | 893 | / | 879 |

| 27,5 | 64.0 | 72,7 | 47,8 | 28.1 | 269 | 266 | 266 | 930 | 891 | 880 | 885 | 870 | 890 | 902 | / | 890 |

| 28.0 | 64.3 | 73.0 | 48.3 | 28,7 | 273 | 269 | 269 | 942 | 902 | 892 | 894 | 880 | 901 | 912 | / | 901 |

| 28,5 | 64,6 | 73.3 | 48,7 | 29.3 | 276 | 273 | 273 | 954 | 914 | 903 | 904 | 891 | 912 | 922 | / | 913 |

| 29.0 | 64,8 | 73,5 | 49.2 | 29,9 | 280 | 276 | 276 | 965 | 925 | 915 | 914 | 902 | 923 | 933 | / | 924 |

| 29,5 | 65.1 | 73,8 | 49,7 | 30,5 | 284 | 280 | 280 | 977 | 937 | 928 | 924 | 913 | 935 | 943 | / | 936 |

| 30.0 | 65,3 | 74.1 | 50.2 | 31.1 | 288 | 283 | 283 | 989 | 948 | 940 | 935 | 924 | 947 | 954 | / | 947 |

| 30,5 | 65,6 | 74,4 | 50,6 | 31,7 | 292 | 287 | 287 | 1002 | 960 | 953 | 946 | 936 | 959 | 965 | / | 959 |

| 31.0 | 65,8 | 74,7 | 51.1 | 32.3 | 296 | 29 litros | 29 litros | 1014 | 972 | 966 | 957 | 948 | 972 | 977 | / | 971 |

| 31,5 | 66.1 | 74,9 | 51,6 | 32,9 | 300 | 294 | 294 | 1027 | 984 | 980 | 969 | 961 | 985 | 989 | / | 983 |

| 32.0 | 66,4 | 75.2 | 52.0 | 33,5 | 304 | 298 | 298 | 1039 | 996 | 993 | 981 | 974 | 999 | 1001 | / | 996 |

| 32,5 | 66,6 | 75,5 | 52,5 | 34.1 | 308 | 302 | 302 | 1052 | 1009 | 1007 | 994 | 987 | 1012 | 1013 | / | 1008 |

| 33.0 | 66,9 | 75,8 | 53.0 | 34,7 | 313 | 306 | 306 | 1065 | 1022 | 1022 | 1007 | 1001 | 1027 | 1026 | / | 1021 |

| 33,5 | 67.1 | 76.1 | 53.4 | 35.3 | 317 | 310 | 310 | 1078 | 1034 | 1036 | 1020 | 1015 | 1041 | 1039 | / | 1034 |

| 34.0 | 67,4 | 76,4 | 53,9 | 35,9 | 32 litros | 314 | 314 | 1092 | 1048 | 1051 | 1034 | 1029 | 1056 | 1052 | / | 1047 |

| 34,5 | 67,7 | 76,7 | 54.4 | 36,5 | 326 | 318 | 318 | 1105 | 1061 | 1067 | 1048 | 1043 | 1071 | 1066 | / | 1060 |

| 35.0 | 67,9 | 77.0 | 54,8 | 37.0 | 33 litros | 323 | 323 | 1119 | 1074 | 1082 | 1063 | 1058 | 1087 | 1079 | / | 1074 |

| 35,5 | 68.2 | 77,2 | 55.3 | 37,6 | 335 | 327 | 327 | 1133 | 1088 | 1098 | 1078 | 1074 | 1103 | 1094 | / | 1087 |

| 36.0 | 68,4 | 77,5 | 55,8 | 38.2 | 340 | 332 | 332 | 1147 | 1102 | 1114 | 1093 | 1090 | 1119 | 1108 | / | 1101 |

| 36,5 | 68,7 | 77,8 | 56.2 | 38,8 | 345 | 336 | 336 | 1162 | 1116 | 1131 | 1109 | 1106 | 1136 | 1123 | / | 1116 |

| 37.0 | 69.0 | 78.1 | 56,7 | 39,4 | 350 | 341 | 341 | 1177 | 1131 | 1148 | 1125 | 1122 | 1153 | 1139 | / | 1130 |

| 37,5 | 69.2 | 78,4 | 57.2 | 40.0 | 355 | 345 | 345 | 1192 | 1146 | 1165 | 1142 | 1139 | 1171 | 1155 | / | 1145 |

| 38.0 | 69,5 | 78,7 | 57,6 | 40,6 | 360 | 350 | 350 | 1207 | 1161 | 1183 | 1159 | 1157 | 1189 | 1171 | / | 1161 |

| 38,5 | 69,7 | 79.0 | 58.1 | 41.2 | 365 | 355 | 355 | 1222 | 1176 | 1201 | 1177 | 1174 | 1207 | 1187 | 1170 | 1176 |

| 39.0 | 70.0 | 79,3 | 58,6 | 41,8 | 37 litros | 360 | 360 | 1238 | 1192 | 1219 | 1195 | 1192 | 1226 | 1204 | 1195 | 1193 |

| 39,5 | 70.3 | 79,6 | 59.0 | 42.4 | 376 | 365 | 365 | 1254 | 1208 | 1238 | 1214 | 1211 | 1245 | 1222 | 1219 | 1209 |

| 40.0 | 70,5 | 79,9 | 59,5 | 43.0 | 381 | 370 | 370 | 1271 | 1225 | 1257 | 1233 | 1230 | 1265 | 1240 | 1243 | 1226 |

| 40,5 | 70,8 | 80.2 | 60.0 | 43,6 | 387 | 375 | 375 | 1288 | 1242 | 1276 | 1252 | 1249 | 1285 | 1258 | 1267 | 1244 |

| 41.0 | 71.1 | 80,5 | 60,4 | 44.2 | 393 | 380 | 381 | 1305 | 1260 | 1296 | 1273 | 1269 | 1306 | 1277 | 1290 | 1262 |

| 41,5 | 71.3 | 80,8 | 60,9 | 44,8 | 398 | 385 | 386 | 1322 | 1278 | 1317 | 1293 | 1289 | 1327 | 1296 | 1313 | 1280 |

| 42.0 | 71,6 | 81.1 | 61.3 | 45,4 | 404 | 39 litros | 392 | 1340 | 1296 | 1337 | 1314 | 1310 | 1348 | 1316 | 1336 | 1299 |

| 42,5 | 71,8 | 81,4 | 61,8 | 45,9 | 410 | 396 | 397 | 1359 | 1315 | 1358 | 1336 | 1331 | 1370 | 1336 | 1359 | 1319 |

| 43.0 | 72.1 | 81,7 | 62.3 | 46,5 | 416 | 40l | 403 | 1378 | 1335 | 1380 | 1358 | 1353 | 1392 | 1357 | 1381 | 1339 |

| 43,5 | 72,4 | 82.0 | 62,7 | 47.1 | 422 | 407 | 409 | 1397 | 1355 | 1401 | 1380 | 1375 | 1415 | 1378 | 1404 | 1361 |

| 44.0 | 72,6 | 82.3 | 63.2 | 47,7 | 428 | 413 | 415 | 1417 | 1376 | 1424 | 1404 | 1397 | 1439 | 1400 | 1427 | 1383 |

| 44,5 | 72,9 | 82,6 | 63,6 | 48.3 | 435 | 418 | 422 | 1438 | 1398 | 1446 | 1427 | 1420 | 1462 | 1422 | 1450 | 1405 |

| 45.0 | 73.2 | 82,9 | 64.1 | 48,9 | 44 litros | 424 | 428 | 1459 | 1420 | 1469 | 1451 | 1444 | 1487 | 1445 | 1473 | 1429 |

| 45,5 | 73,4 | 83.2 | 64,6 | 49,5 | 448 | 430 | 435 | 1481 | 1444 | 1493 | 1476 | 1468 | 1512 | 1469 | 1496 | 1453 |

| 46.0 | 73,7 | 83,5 | 65.0 | 50.1 | 454 | 436 | 44 litros | 1503 | 1468 | 1517 | 1502 | 1492 | 1537 | 1493 | 1520 | 1479 |

| 46,5 | 73,9 | 83,7 | 65,5 | 50,7 | 46 litros | 442 | 448 | 1526 | 1493 | 1541 | 1527 | 1517 | 1563 | 1517 | 1544 | 1505 |

| 47.0 | 74.2 | 84.0 | 65,9 | 51.2 | 468 | 449 | 455 | 1550 | 1519 | 1566 | 1554 | 1542 | 1589 | 1543 | 1569 | 1533 |

| 47,5 | 74,5 | 84,3 | 66,4 | 51,8 | 475 | / | 463 | 1575 | 1546 | 1591 | 1581 | 1568 | 1616 | 1569 | 1594 | 1562 |

| 48.0 | 74,7 | 84,6 | 66,8 | 52,4 | 482 | / | 470 | 1600 | 1574 | 1617 | 1608 | 1595 | 1643 | 1595 | 1620 | 1592 |

| 48,5 | 75.0 | 84,9 | 67,3 | 53.0 | 489 | / | 478 | 1626 | 1603 | 1643 | 1636 | 1622 | 1671 | 1623 | 1646 | 1623 |

| 49.0 | 75,3 | 85.2 | 67,7 | 53,6 | 497 | / | 486 | 1653 | 1633 | 1670 | 1665 | 1649 | 1699 | 1651 | 1674 | 1655 |

| 49,5 | 75,5 | 85,5 | 68.2 | 54.2 | 504 | / | 494 | 1681 | 1665 | 1697 | 1695 | 1677 | 1728 | 1679 | 1702 | 1689 |

| 50.0 | 75,8 | 85,7 | 68,6 | 54,7 | 512 | 502 | 502 | 1710 | 1698 | 1724 | 1724 | 1706 | 1758 | 1709 | 1731 | 1725 |

| 50,5 | 76.1 | 86.0 | 69.1 | 55.3 | 520 | 510 | 510 | / | 1732 | 1752 | 1755 | 1735 | 1788 | 1739 | 1761 | / |

| 51.0 | 76,3 | 86,3 | 69,5 | 55,9 | 527 | 518 | 518 | / | 1768 | 1780 | 1786 | 1764 | 1819 | 1770 | 1792 | / |

| 51,5 | 76,6 | 86,6 | 70.0 | 56,5 | 535 | 527 | 527 | / | 1806 | 1809 | 1818 | 1794 | 1850 | 1801 | 1824 | / |

| 52.0 | 76,9 | 86,8 | 70,4 | 57.1 | 544 | 535 | 535 | / | 1845 | 1839 | 1850 | 1825 | 1881 | 1834 | 1857 | / |

| 52,5 | 77.1 | 87.1 | 70,9 | 57,6 | 552 | 544 | 544 | / | / | 1869 | 1883 | 1856 | 1914 | 1867 | 1892 | / |

| 53.0 | 77,4 | 87,4 | 71.3 | 58.2 | 561 | 552 | 552 | / | / | 1899 | 1917 | 1888 | 1947 | 1901 | 1929 | / |

| 53,5 | 77,7 | 87,6 | 71,8 | 58,8 | 569 | 56 litros | 56 litros | / | / | 1930 | 1951 | / | / | 1936 | 1966 | / |

| 54.0 | 77,9 | 87,9 | 72.2 | 59,4 | 578 | 569 | 569 | / | / | 1961 | 1986 | / | / | 1971 | 2006 | / |

| 54,5 | 78.2 | 88.1 | 72,6 | 59,9 | 587 | 577 | 577 | / | / | 1993 | 2022 | / | / | 2008 | 2047 | / |

| 55.0 | 78,5 | 88,4 | 73.1 | 60,5 | 596 | 585 | 585 | / | / | 2026 | 2058 | / | / | 2045 | 2090 | / |

| 55,5 | 78,7 | 88,6 | 73,5 | 61.1 | 606 | 593 | 593 | / | / | / | / | / | / | / | 2135 | / |

| 56.0 | 79.0 | 88,9 | 73,9 | 61,7 | 615 | 601 | 601 | / | / | / | / | / | / | / | 2181 | / |

| 56,5 | 79,3 | 89.1 | 74,4 | 62.2 | 625 | 608 | 608 | / | / | / | / | / | / | / | 2230 | / |

| 57.0 | 79,5 | 89,4 | 74,8 | 62,8 | 635 | 616 | 616 | / | / | / | / | / | / | / | 2281 | / |

| 57,5 | 79,8 | 89,6 | 75.2 | 63.4 | 645 | 622 | 622 | / | / | / | / | / | / | / | 2334 | / |

| 58.0 | 80.1 | 89,8 | 75,6 | 63,9 | 655 | 628 | 628 | / | / | / | / | / | / | / | 2390 | / |

| 58,5 | 80.3 | 90.0 | 76.1 | 64,5 | 666 | 634 | 634 | / | / | / | / | / | / | / | 2448 | / |

| 59.0 | 80,6 | 90.2 | 76,5 | 65.1 | 676 | 639 | 639 | / | / | / | / | / | / | / | 2509 | / |

| 59,5 | 80,9 | 90,4 | 76,9 | 65,6 | 687 | 643 | 643 | / | / | / | / | / | / | / | 2572 | / |

| 60.0 | 81.2 | 90,6 | 77,3 | 66.2 | 698 | 647 | 647 | / | / | / | / | / | / | / | / | / |

| 60,5 | 81,4 | 90,8 | 77,7 | 66,8 | 710 | 650 | 650 | / | / | / | / | / | / | / | / | / |

| 61.0 | 81,7 | 91.0 | 78.1 | 67,3 | 72 litros | / | / | / | / | / | / | / | / | / | / | / |

| 61,5 | 82.0 | 91.2 | 78,6 | 67,9 | 733 | / | / | / | / | / | / | / | / | / | / | / |

| 62.0 | 82.2 | 91,4 | 79.0 | 68,4 | 745 | / | / | / | / | / | / | / | / | / | / | / |

| 62,5 | 82,5 | 91,5 | 79,4 | 69.0 | 757 | / | / | / | / | / | / | / | / | / | / | / |

| 63.0 | 82,8 | 91,7 | 79,8 | 69,5 | 770 | / | / | / | / | / | / | / | / | / | / | / |

| 63,5 | 83.1 | 91,8 | 80.2 | 70.1 | 782 | / | / | / | / | / | / | / | / | / | / | / |

| 64.0 | 83.3 | 91,9 | 80,6 | 70,6 | 795 | / | / | / | / | / | / | / | / | / | / | / |

| 64,5 | 83,6 | 92.1 | 81.0 | 71.2 | 809 | / | / | / | / | / | / | / | / | / | / | / |

| 65.0 | 83,9 | 92.2 | 81.3 | 71.1 | 822 | / | / | / | / | / | / | / | / | / | / | / |

| 65,5 | 84.1 | / | / | / | 836 | / | / | / | / | / | / | / | / | / | / | / |

| 66.0 | 84,4 | / | / | / | 850 | / | / | / | / | / | / | / | / | / | / | / |

| 66,5 | 84,7 | / | / | / | 865 | / | / | / | / | / | / | / | / | / | / | / |

| 67.0 | 85.0 | / | / | / | 879 | / | / | / | / | / | / | / | / | / | / | / |

| 67,5 | 85.2 | / | / | / | 894 | / | / | / | / | / | / | / | / | / | / | / |

| 68.0 | 85,5 | / | / | / | 909 | / | / | / | / | / | / | / | / | / | / | / |

2. Tabla de dureza de metales ferrosos.

Los siguientes datos son aplicables principalmente al acero con bajo contenido de carbono (acero dulce).

| Dureza de los metales ferrosos. | Resistencia a la tracción | ||||||

|---|---|---|---|---|---|---|---|

| rockwell | Superficie de Rockwell | Vickers | Brinell HBS | ||||

| HRB | HR15T | HR30T | HR45T | Alta tensión | F/D2=10 | F/D2=10 | MPa |

| 60.0 | 80,4 | 56.1 | 30.4 | 105 | 102 | / | 375 |

| 60,5 | 80,5 | 56,4 | 30,9 | 105 | 102 | / | 377 |

| 61.0 | 80,7 | 56,7 | 31.4 | 106 | 103 | / | 379 |

| 61,5 | 80,8 | 57.1 | 31,9 | 107 | 103 | / | 381 |

| 62.0 | 80,9 | 57,4 | 32.4 | 108 | 104 | / | 382 |

| 62,5 | 81.1 | 57,7 | 32,9 | 108 | 104 | / | 384 |

| 63.0 | 81.2 | 58.0 | 33,5 | 109 | 105 | / | 386 |

| 63,5 | 81,4 | 58.3 | 34.0 | 110 | 105 | / | 388 |

| 64.0 | 81,5 | 58,7 | 34,5 | 110 | 106 | / | 390 |

| 64,5 | 81,6 | 59.0 | 35.0 | 11l | 106 | / | 393 |

| 65.0 | 81,8 | 59.3 | 35,5 | 112 | 107 | / | 395 |

| 65,5 | 81,9 | 59,6 | 36.1 | 113 | 107 | / | 397 |

| 66.0 | 82.1 | 59,9 | 36,6 | 114 | 108 | / | 399 |

| 66,5 | 82.2 | 60.3 | 37.1 | 115 | 108 | / | 402 |

| 67.0 | 82.3 | 60,6 | 37,6 | 115 | 109 | / | 404 |

| 67,5 | 82,5 | 60,9 | 38.1 | 116 | 110 | / | 407 |

| 68.0 | 82,6 | 61.2 | 38,6 | 117 | 110 | / | 409 |

| 68,5 | 82,7 | 61,5 | 39.2 | 118 | 111 | / | 412 |

| 69.0 | 82,9 | 61,9 | 39,7 | 119 | 112 | / | 415 |

| 69,5 | 83.0 | 62.2 | 40.2 | 120 | 112 | / | 418 |

| 70.0 | 83.2 | 62,5 | 40,7 | 12l | 113 | / | 42l |

| 70,5 | 83.3 | 62,8 | 41.2 | 122 | 114 | / | 424 |

| 71.0 | 83,4 | 63.1 | 41,7 | 123 | 115 | / | 427 |

| 71,5 | 83,6 | 63,5 | 42.3 | 124 | 115 | / | 430 |

| 72.0 | 83,7 | 63,8 | 42,8 | 125 | 116 | / | 433 |

| 72,5 | 83,9 | 64.1 | 43.3 | 126 | 117 | / | 437 |

| 73.0 | 84.0 | 64,4 | 43,8 | 128 | 118 | / | 440 |

| 73,5 | 84.1 | 64,7 | 44.3 | 129 | 119 | / | 444 |

| 74.0 | 84,3 | 65.1 | 44,8 | 130 | 120 | / | 447 |

| 74,5 | 84,4 | 65,4 | 45,4 | 13l | 12l | / | 451 |

| 75.0 | 84,5 | 65,7 | 45,9 | 132 | 122 | 152 | 455 |

| 75,5 | 84,7 | 66.0 | 46,4 | 134 | 123 | 155 | 459 |

| 76.0 | 84,8 | 66,3 | 46,9 | 135 | 124 | 156 | 463 |

| 76,5 | 85.0 | 66,6 | 47,4 | 136 | 125 | 158 | 467 |

| 77.0 | 85.1 | 67.0 | 47,9 | 138 | 126 | 159 | 471 |

| 77,5 | 85.2 | 67,3 | 48,5 | 139 | 127 | 16 litros | 475 |

| 78.0 | 85,4 | 67,6 | 49.0 | 140 | 128 | 163 | 480 |

| 78,5 | 85,5 | 67,9 | 49,5 | 142 | 129 | 164 | 484 |

| 79.0 | 85,7 | 68.2 | 50.0 | 143 | 130 | 166 | 489 |

| 79,5 | 85,8 | 68,6 | 50,5 | 145 | 132 | 168 | 493 |

| 80.0 | 85,9 | 68,9 | 51.0 | 146 | 133 | 170 | 498 |

| 80,5 | 86.1 | 69.2 | 51,6 | 148 | 134 | 172 | 503 |

| 81.0 | 86.2 | 69,5 | 52.1 | 149 | 136 | 174 | 508 |

| 81,5 | 86,3 | 69,8 | 52,6 | 151 | 137 | / | 513 |

| 82.0 | 86,5 | 70.2 | 53.1 | 152 | 138 | / | 518 |

| 82,5 | 86,6 | 70,5 | 53,6 | 154 | 140 | / | 523 |

| 83.0 | 86,8 | 70,8 | 54.1 | 156 | / | / | 529 |

| 83,5 | 86,9 | 71.1 | 54,7 | 157 | / | / | 534 |

| 84.0 | 87.0 | 71,4 | 55.2 | 159 | / | / | 540 |

| 84,5 | 87,2 | 71,8 | 55,7 | 16 litros | / | / | 546 |

| 85.0 | 87,3 | 72.1 | 56.2 | 163 | / | / | 551 |

| 85,5 | 87,5 | 72,4 | 56,7 | 165 | / | / | 557 |

| 86.0 | 87,6 | 72,7 | 57.2 | 166 | / | / | 563 |

| 86,5 | 87,7 | 73.0 | 57,8 | 168 | / | / | 570 |

| 87.0 | 87,9 | 73,4 | 58.3 | 170 | / | / | 576 |

| 87,5 | 88.0 | 73,7 | 58,8 | 172 | / | / | 582 |

| 88.0 | 88.1 | 74.0 | 59.3 | 174 | / | / | 589 |

| 88,5 | 88.3 | 74.3 | 59,8 | 176 | / | / | 596 |

| 89.0 | 88,4 | 74,6 | 60.3 | 178 | / | / | 603 |

| 89,5 | 88,6 | 75.0 | 60,9 | 180 | / | / | 609 |

| 90.0 | 88,7 | 75,3 | 61,4 | 183 | / | 176 | 617 |

| 90,5 | 88,8 | 75,6 | 61,9 | 185 | / | 178 | 624 |

| 91.0 | 89.0 | 75,9 | 62,4 | 187 | / | 180 | 63 litros |

| 91,5 | 89.1 | 76.2 | 62,9 | 189 | / | 182 | 639 |

| 92.0 | 89,3 | 76,6 | 63.4 | 191 | / | 184 | 646 |

| 92,5 | 89,4 | 76,9 | 64.0 | 194 | / | 187 | 654 |

| 93.0 | 89,5 | 77,2 | 64,5 | 196 | / | 189 | 662 |

| 93,5 | 89,7 | 77,5 | 65.0 | 199 | / | 192 | 670 |

| 94.0 | 89,8 | 77,8 | 65,5 | 201 | / | 195 | 678 |

| 94,5 | 89,9 | 78.2 | 66.0 | 203 | / | 197 | 686 |

| 95,5 | 90.1 | 78,5 | 66,5 | 206 | / | 200 | 695 |

| 95.0 | 90.2 | 78,8 | 67.1 | 208 | / | 203 | 703 |

| 96.0 | 90,4 | 79.1 | 67,6 | 211 | / | 206 | 712 |

| 96,5 | 90,5 | 79,4 | 68.1 | 214 | / | 209 | 721 |

| 97.0 | 90,6 | 79,8 | 68,6 | 216 | / | 212 | 730 |

| 97,5 | 90,8 | 80.1 | 69.1 | 219 | / | 215 | 739 |

| 98.0 | 90,9 | 80,4 | 69,6 | 222 | / | 218 | 749 |

| 98,5 | 91.1 | 80,7 | 70.2 | 225 | / | 222 | 758 |

| 99.0 | 91.2 | 81.0 | 70,7 | 227 | / | 226 | 768 |

| 99,5 | 91.3 | 81,4 | 71.2 | 230 | / | 229 | 778 |

| 100.0 | 91,5 | 81,7 | 71,7 | 233 | / | 232 | 788 |

Lectura relacionada: Tabla comparativa de dureza del metal: HV, HB, HRC

Dureza de uso común

Dureza Brinell

La prueba de dureza Brinell utiliza como penetrador una bola de acero endurecido o de una aleación dura con un diámetro D.

Se aplica una fuerza de prueba específica F a la superficie del material que se está probando y, después de un tiempo de retención designado, se elimina la fuerza de prueba, dejando una muesca con diámetro d.

El valor de dureza Brinell se calcula dividiendo la fuerza de prueba por el área de la superficie de la muesca. El símbolo del valor de dureza Brinell se representa como HBS o HBW.

La diferencia entre HBS y HBW es el tipo de penetrador utilizado.

HBS indica el uso de una bola de acero endurecido como penetrador y se utiliza para determinar la dureza Brinell de materiales con un valor inferior a 450, como acero dulce, hierro fundido gris y metales no ferrosos.

HBW, por otro lado, se refiere al uso de una bola de aleación dura como penetrador y se utiliza para medir la dureza Brinell de materiales con un valor inferior a 650.

Incluso cuando se utilizan el mismo material y las mismas condiciones experimentales, los resultados de las dos pruebas pueden variar, siendo el valor HBW generalmente mayor que el valor HBS y no existe una regla cuantitativa exacta a seguir.

En 2003, China adoptó normas internacionales y suspendió el uso de penetradores de bolas de acero en favor de cabezas de bolas de aleación dura.

Como resultado, ya no se utilizó HBS y todos los valores de dureza Brinell ahora están representados por HBW.

Aunque a menudo se hace referencia a HBW simplemente como HB, todavía se pueden encontrar referencias a HBS en la literatura.

El método de medición de dureza Brinell es adecuado para probar materiales como hierro fundido, aleaciones no ferrosas y diversos aceros que han sido sometidos a procesos de recocido o templado y revenido.

Sin embargo, no es adecuado para probar muestras o piezas de trabajo que sean demasiado duras, demasiado pequeñas, demasiado delgadas o que no permitan grandes hendiduras en la superficie.

dureza Rockwell

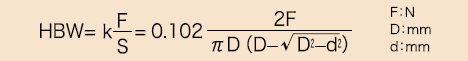

La prueba de dureza Vickers utiliza un cono de diamante con un ángulo del vértice del cono de 120 grados o una bola de acero endurecido con un diámetro de Ø1,588 mm o Ø3,176 mm como penetrador, junto con una carga especificada.

La muestra se somete a una carga inicial de 10 kgf y una carga total de 60, 100 o 150 kgf.

Después de aplicar la carga completa, la dureza se determina por la diferencia en la profundidad de la indentación cuando se retira la carga principal mientras se mantiene la carga inicial y la profundidad de la indentación bajo la carga inicial.

La prueba de dureza Rockwell utiliza tres fuerzas de prueba diferentes y tres penetradores diferentes, lo que da como resultado un total de nueve combinaciones posibles y las correspondientes escalas de dureza Rockwell.

Estas nueve escalas son adecuadas para una amplia variedad de materiales metálicos de uso común.

Las tres escalas de dureza Rockwell más utilizadas son HRA, HRB y HRC, siendo HRC la más utilizada.

Tabla de especificaciones de prueba de dureza Rockwell de uso común

| Símbolo de dureza | Tipo de penetrador | Prueba de fuerza completa F/N(kgf) |

Rango de dureza | Formularios |

|---|---|---|---|---|

| HORA | Cono de diamante de 120° | 588,4(60) | 20~88 | Aleación dura, carburo, acero de endurecimiento superficial, etc. |

| HRB | Bola de acero templado Ø1.588mm | 980,7(100) | 20~100 | Acero recocido o normalizado, aleación de aluminio, aleación de cobre, hierro fundido |

| CDH | Cono de diamante de 120° | 1471(150) | 20~70 | Acero templado, acero templado y revenido, acero de endurecimiento profundo |

La prueba de dureza Rockwell es adecuada para valores de dureza que oscilan entre 20 y 70 HRC. Si la dureza de la muestra es inferior a 20 HRC, se recomienda utilizar la escala HRB, ya que la sensibilidad del penetrador disminuye al aumentar la presión en la parte cónica.

Sin embargo, si la dureza de la muestra es superior a 67 HRC, se recomienda utilizar la escala HRA, ya que la presión en la punta del penetrador puede volverse demasiado alta y provocar daños al diamante y reducir la vida útil del penetrador.

La prueba de dureza Rockwell es conocida por su facilidad, velocidad y retroceso mínimo, lo que la hace ideal para probar la superficie de productos terminados y piezas de trabajo más duras y delgadas.

Sin embargo, debido a la pequeña muesca, el valor de dureza puede fluctuar mucho para materiales con estructuras y dureza irregulares, lo que la hace menos precisa que la prueba de dureza Brinell.

La prueba de dureza Rockwell se utiliza comúnmente para determinar la dureza de materiales como el acero, los metales no ferrosos y los carburos cementados.

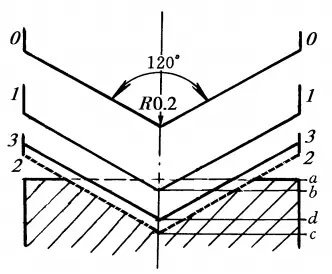

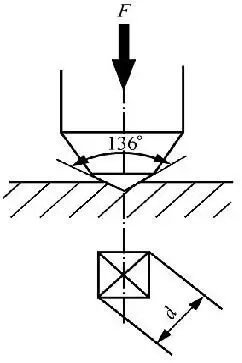

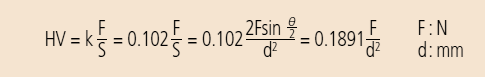

Dureza Vickers

El principio detrás de la medición de la dureza Vickers es similar al de la prueba de dureza Brinell.

Se utiliza un penetrador de diamante en forma de pirámide con un ángulo de 136° para aplicar una fuerza de prueba específica, F, a la superficie del material que se está probando.

Después de un tiempo de retención especificado, se elimina la fuerza de prueba y el valor de dureza se calcula como la presión promedio sobre la superficie unitaria de la muesca regular en forma de pirámide, con el símbolo HV.

La medición de dureza Vickers tiene un amplio rango y puede medir materiales con una dureza que oscila entre 10 y 1000 HV. El retroceso es pequeño.

Este método de medición se usa comúnmente para medir materiales delgados y capas superficiales endurecidas creadas mediante cementación y nitruración.

Dureza Leeb

La prueba de dureza Leeb utiliza un dispositivo equipado con una bola de carburo de tungsteno para impactar la superficie de la pieza de prueba, que luego rebota. La velocidad de rebote se ve afectada por la dureza del material que se prueba.

En el dispositivo de impacto se instala un material magnético permanente que produce una señal electromagnética proporcional a la velocidad de movimiento del cuerpo de impacto. Esta señal se convierte luego en un valor de dureza Leeb mediante un circuito electrónico, representado por el símbolo HL.

El durómetro Leeb es un dispositivo portátil que no requiere una mesa de trabajo. Su sensor de dureza es compacto y puede operarse fácilmente con la mano, lo que lo hace adecuado para probar geometrías grandes, pesadas o complejas.

Uno de los principales beneficios de la prueba de dureza Leeb es que solo produce daños leves en la superficie, lo que la convierte en una opción ideal para pruebas no destructivas. También proporciona una prueba de dureza única para todas las direcciones, espacios estrechos y piezas especiales.

Examen de dureza

La prueba de dureza Brinell mide la dureza de una muestra presionando una bola de acero o un cono de diamante en la superficie de la muestra y midiendo la profundidad de la muesca. Este método es adecuado para determinar la dureza de materiales como acero recocido, normalizado, templado y revenido, hierro fundido y metales no ferrosos.

La prueba de dureza Rockwell utiliza procedimientos específicos y penetradores más pequeños, como diamantes, para medir la dureza, lo que la hace adecuada para una amplia gama de materiales.

La prueba de dureza Vickers mantiene las ventajas de las pruebas Brinell y Rockwell, capaces de medir materiales que van desde extremadamente blandos hasta extremadamente duros, y sus resultados pueden ser comparados.

Los detalles de las ventajas y desventajas de la prueba de dureza Knoop no se detallan en la información que encontré, pero es uno de los métodos de prueba estáticos, a la par de Brinell, Rockwell y Vickers.

El durómetro Webster se utiliza principalmente para comprobar las propiedades mecánicas de perfiles de aleación de aluminio, pero también es adecuado para materiales como cobre, latón y acero al carbono.

El probador de dureza Barcol es un tipo de probador de dureza por indentación. Los detalles de sus ventajas y desventajas no se indican explícitamente en la información que encontré.

Cada método de ensayo de dureza tiene sus características y rango de aplicaciones:

- La prueba de dureza Brinell es adecuada para diversos materiales, especialmente acero recocido, normalizado, templado y revenido, hierro fundido y metales no ferrosos.

- La prueba de dureza Rockwell es adecuada para una amplia variedad de materiales y utiliza un penetrador más pequeño para las mediciones.

- La prueba de dureza Vickers combina las ventajas de las pruebas Brinell y Rockwell, es adecuada para materiales desde extremadamente blandos hasta extremadamente duros, y sus resultados pueden compararse.

- La prueba de dureza Knoop, como uno de los métodos de prueba estáticos, es adecuada para diversos materiales, pero se requiere una mayor comprensión de sus características específicas.

- El durómetro Webster es especialmente adecuado para comprobar las propiedades mecánicas de perfiles de aleación de aluminio, pero también puede utilizarse para otros materiales.

- El durómetro Barcol, como durómetro por indentación, tiene un lugar en las pruebas de dureza de materiales.

Probadores de dureza

- Máquina de prueba de dureza micro Vickers

Serie HM:

- Máquina de prueba de dureza Vickers

Serie HV:

- Máquina de prueba de dureza Rockwell

Serie de recursos humanos:

- Probador de dureza Leeb portátil

Serie HH:

¿Cómo se puede mejorar la dureza de los materiales metálicos mediante tratamiento térmico?

La dureza de los materiales metálicos se puede aumentar mediante tratamiento térmico utilizando varios métodos, que incluyen:

Carburación y nitruración: estos métodos de tratamiento térmico químico implican la infusión de átomos de carbono (carburación) o átomos de nitrógeno activos (nitruración) en la capa superficial del metal. Esto aumenta el contenido de carbono o la resistencia a la abrasión de la capa superficial del metal, aumentando así la dureza y la resistencia al desgaste. El medio de cementación comúnmente utilizado es el carbón vegetal, mientras que la nitruración utiliza átomos de nitrógeno activos descompuestos del gas amoníaco cuando se calienta.

Temple: Para aceros de medio carbono y aceros de alto carbono en general, la dureza se puede mejorar mediante el temple. El enfriamiento es un método de tratamiento térmico común que implica calentar el acero a una temperatura adecuada y luego enfriarlo rápidamente para obtener una mayor dureza.

Cambio del tamaño de grano y composición de fases: el tratamiento térmico afecta la dureza al cambiar el tamaño de grano y la composición de fases del material metálico. Esto se puede lograr mediante mecanismos como el fortalecimiento de la solución de límites de grano, el fortalecimiento de la solución cristalina y el fortalecimiento de la transformación de fase.

Tecnología de recubrimiento: El uso de tecnología de recubrimiento durante el proceso de tratamiento térmico de materiales metálicos puede evitar daños importantes a la estructura metálica y al mismo tiempo lograr una dureza óptima, lo que garantiza una mejora significativa en los resultados de la aplicación.

Reorganización de la estructura organizativa: el procesamiento de tratamiento térmico puede mejorar la uniformidad y dureza del material, reorganizando la estructura organizativa y reduciendo o eliminando la falta de uniformidad. Este método se puede implementar de varias maneras dependiendo de las necesidades específicas.

Formación de una capa protectora: La formación de una fina capa protectora sobre la superficie de materiales metálicos cambia la estructura original del metal. En comparación con los métodos de enfriamiento tradicionales, este enfoque aumenta efectivamente la dureza de la superficie del metal y ofrece la ventaja de una fácil operación.