Solución de problemas de la máquina cortadora de placas láser

1.1. El corte tiene esquinas afiladas Pasos de solución

Pasos de la solución (si el paso anterior no es efectivo, continúe con el siguiente paso):

- Compensar la holgura inversa (cambio en la configuración de la plataforma);

- Verifique el engranaje y el engranaje de la cremallera;

- Inspeccione la instalación del motor, asegúrese de que la instalación del espaciador sea correcta y que los acoplamientos estén apretados;

- Compruebe que los tornillos deslizantes estén bien apretados.

1.2. Problema de corte de cartón ondulado

Pasos de la solución (si el paso anterior no es efectivo, continúe con el siguiente paso):

- Presione el material manualmente mientras corta y observe el efecto de corte;

- Verificar inestabilidad u oscilación en los niveladores y la estructura de la mesa de la máquina; no utilice perfiles inestables o poco fiables debajo de las almohadillas;

- Ajustar los parámetros de corte;

El. Reduzca la siguiente sensibilidad en la configuración del software;

B. Aumentar la supresión de vibraciones en la configuración del software;

w. Ajustar los parámetros del servo; - Compensar la holgura inversa (cambio en la configuración de la plataforma);

- Verificar si el cilindro bloquea la plataforma de cambio de velocidades;

- Asegúrese de que el cabezal láser y los componentes relacionados estén firmemente fijados;

- Inspeccione la instalación del motor, asegúrese de que la instalación del espaciador sea correcta y que los acoplamientos estén apretados;

- Verifique que los tornillos deslizantes estén apretados;

- Verifique el acoplamiento de los ejes X e Y, requiriendo 0,06-0,08 mm;

- Reemplace los motores y engranajes reductores X e Y.

1.3 Baja precisión de corte

Pasos de la solución (si el paso anterior no es efectivo, continúe con el siguiente):

- Asegúrese de que el cabezal láser y los componentes relacionados estén firmemente fijados;

- Ajustar los parámetros del proceso y los servoparámetros;

- Compensar la holgura inversa (cambio en la configuración de la plataforma);

- Verifique el acoplamiento de los ejes X e Y, requiriendo 0,06-0,08 mm;

- Verificar la verticalidad de los ejes X e Y, 0,03 mm;

- Inspeccione la instalación del motor, asegúrese de que la instalación del espaciador sea correcta y que los acoplamientos estén apretados;

- Verifique que los tornillos deslizantes estén apretados;

- Utilice un interferómetro láser.

1.4 Problemas de ruido anormales

Pasos de la solución (si el paso anterior no es efectivo, continúe con el siguiente):

- Verifique la ubicación del ruido anormal y, si es causado por piezas de chapa metálica o un paño para el polvo, recorte las piezas de chapa y el paño para el polvo;

- Ruido del eje Z:

El. Verificar la nivelación de la placa de fijación del cabezal láser, sustituirla si es necesario;

B. Verifique la altura central de ambos extremos del tornillo y la coaxialidad del asiento de la tuerca, ajuste con calzas de cobre si es necesario;

w. Inspeccione los acoplamientos y asegúrese de que estén apretados;

d. Revisar el motor, ajustar los parámetros, inspeccionar el circuito de freno hasta sustituir el motor y el servo. - Ruido del eje X:

El. Verifique el espacio de encaje de la rejilla: 0,06-0,08 mm;

B. Utilice un calibre de cremallera para comprobar el paralelismo entre la cremallera y el riel guía del mismo lado, ≤ 0,03 mm/1000 mm;

w. Verifique la nivelación de la instalación del cabezal de la máquina con el control deslizante, lo que requiere un error de 0,03 mm; reemplace el cabezal de la máquina si el error excede 0,2 mm;

d. Verifique el paralelismo de los rieles guía, la rectitud del riel guía debe ser ≤0,02 mm/1000 mm, después de la instalación, asegúrese de que el riel guía esté en estrecho contacto con la superficie de apoyo, use una galga de espesores de 0,02 mm para detectar y el la galga de espesores no debe escribir;

Es. Verificar el motor, ajustar los parámetros hasta reemplazar el motor y el servo; F. Reemplace el control deslizante. - Ruido del eje Y:

El. Verifique el espacio de encaje de la rejilla: 0,06-0,08 mm;

B. Utilice un calibre de cremallera para comprobar el paralelismo entre la cremallera y el riel guía del mismo lado, ≤ 0,03 mm/1000 mm;

w. Verifique la planitud de la instalación de la viga con el cursor; se requiere un error de 0,03 mm; reemplace la viga si el error excede 0,2 mm;

d. Verifique el paralelismo de los rieles guía, la rectitud del riel guía debe ser ≤0,02 mm/1000 mm, después de la instalación, asegúrese de que el riel guía esté en estrecho contacto con la superficie de apoyo, use una galga de espesores de 0,02 mm para detectar y el la galga de espesores no debe escribir;

Es. Verificar el motor, ajustar los parámetros hasta reemplazar el motor y el servo; F. Reemplace el control deslizante. - Si hay ruidos anormales provenientes de accesorios periféricos, como los ventiladores del enfriador de agua, reemplácelos directamente.

1.5 Discrepancia diagonal

Pasos de la solución (si el paso anterior no es efectivo, continúe con el siguiente):

- Verifique qué dirección presenta un problema en las dimensiones de los ejes X e Y; el error tanto para la longitud del lado de 500 mm como para la diagonal no debe exceder de 0,1 mm;

- Compensar la holgura inversa (cambio en la configuración de la plataforma);

- Ajuste el parámetro de compensación diagonal;

- Verifique el acoplamiento de los ejes X e Y, requiriendo 0,06-0,08 mm;

- Verificar la verticalidad de los ejes X e Y, 0,03 mm; Si la precisión es satisfactoria, ajuste la verticalidad de acuerdo con la desviación diagonal real.

1.6 Detener el movimiento del eje X, eje Y y eje Z

Pasos de la solución (si el paso anterior no es efectivo, continúe con el siguiente):

- Ajustar los parámetros de accionamiento del motor;

- Inspeccione la instalación del motor, asegúrese de que la instalación del espaciador sea correcta y que los acoplamientos estén apretados;

- Reemplace el motor si hay problemas con el motor mismo;

- Revisar el motor, ajustar los parámetros, inspeccionar el circuito de freno hasta sustituir el motor y el servo.

1.7 Problemas con el efecto de recorte

Pasos de la solución:

Acero Estructural: Corte con O 2

| Defectos | Posibles Causas | Soluciones |

| Sin rebabas, líneas de entrada consistentes |

Potencia adecuadaVelocidad de corte adecuada | |

| Cambio significativo desde la línea de entrada más baja, un recorte más amplio |

Velocidad de corte demasiado alta Potencia de corte demasiado baja Presión de gas demasiado baja Enfoque demasiado alto | Disminuir la velocidad de corte Aumentar la potencia de corte Aumentar la presión del gas Disminuir el enfoque |

| Rebabas inferiores parecidas a escoria, que forman gotas y son fáciles de eliminar |

Velocidad de corte demasiado alta Presión de gas demasiado baja Enfoque demasiado alto | Disminuir la velocidad de corte Aumentar la presión del gas Disminuir el enfoque |

| Las rebabas metálicas conectadas se pueden eliminar en su totalidad |

enfoque muy alto | Bajar el foco |

| Las rebabas de metal en la superficie inferior son difíciles de eliminar |

Velocidad de corte demasiado alta Presión de gas demasiado baja Gas impuro Enfoque demasiado alto | Disminuir la velocidad de corte Aumentar la presión del gas Usar gas más puro Disminuir el enfoque |

| Rebabas en un solo lado |

Alineación coaxial láser incorrecta Defecto en el orificio de la boquilla | Ajuste la alineación coaxial del láser Reemplace la boquilla |

Material expulsado desde arriba.

|

Potencia demasiado baja Velocidad de corte demasiado alta | Aumentar potenciaDisminuir velocidad de corte |

| La superficie de corte no necesita |

Presión de gas demasiado alta Boquilla dañada Diámetro de boquilla demasiado grande Material de mala calidad | Disminuya la presión del gas Reemplace la boquilla Instale la boquilla adecuada Utilice materiales con superficies lisas y uniformes |

Acero inoxidable: Corte de N 2 a alta presión

| Defectos | Posibles Causas | Soluciones |

| Producción de rebabas pequeñas y regulares en forma de lágrima. |

Enfoque demasiado bajo Velocidad de corte demasiado alta | Aumentar el enfoqueDisminuir la velocidad de corte |

Rebabas largas e irregulares parecidas a filamentos en ambos lados y decoloración importante de la superficie de la placa

|

Velocidad de corte demasiado baja Enfoque demasiado alto Presión de gas demasiado baja Material demasiado caliente | Aumentar la velocidad de corte Disminuir el enfoque Aumentar la presión del gas Enfriar el material |

Rebabas largas e irregulares en un solo lado del filo

|

Alineación coaxial del láser incorrectaEnfoque demasiado altoPresión de gas demasiado bajaVelocidad demasiado baja | Ajustar la alineación coaxial del láserDisminuir el enfoqueAumentar la presión del gasAumentar la velocidad |

| El filo se vuelve amarillo. | Impurezas de oxígeno en gas nitrógeno. | Utilice gas nitrógeno de alta calidad. |

| Haz divergente en el punto inicial. | Aceleración demasiado alta Enfoque demasiado bajo El material derretido no se expulsa correctamente | Disminuir la aceleración Aumentar el enfoque Taladrar agujeros redondos |

| Primer corte | Boquilla dañada Lente sucia | Reemplace la boquilla. Limpie la lente y reemplácela si es necesario. |

Material expulsado desde arriba.

|

Potencia demasiado baja Velocidad de corte demasiado alta Presión de gas demasiado alta | Aumentar potenciaDisminuir velocidad de corteReducir presión de gas |

1.8 Problema de interferencia de componentes

Pasos de la solución (proceda al siguiente paso si el anterior no es efectivo):

Primero, tome una decisión, consulte a los inspectores de control de calidad, revise los dibujos, si el componente no coincide con el dibujo, devuélvalo al almacén y reemplácelo con un componente calificado. Si coincide con el dibujo, consulte al personal de soporte técnico para verificar el dibujo y brindar una solución específica. Lista de posibles soluciones:

- Si hay interferencia con las cajas de cambios de la plataforma de cambio de la serie E, corte la parte que interfiere si no afecta la apariencia.

- Si hay interferencia entre la caja de cambios de la serie E y el paño para polvo, instale espaciadores en los orificios de montaje inferiores para sacar la caja de cambios.

- Si el asiento de la cadena de arrastre del eje Y de la serie PT es una versión anterior, vuelva a perforar los orificios de montaje.

- Si la caja del asiento de la cadena de arrastre en el asiento de la cadena de arrastre del eje Y de la serie PT interfiere con la plataforma durante el movimiento, modifique la dirección del orificio de instalación en la viga transversal para inclinar la cadena de arrastre.

- Si la puerta corrediza del gabinete PT grande funciona de manera anormal y no está al ras con otros paneles, instale espaciadores. …….

1.9 Problemas de instalación

Pasos de la solución:

- Revise detenidamente los dibujos de ensamblaje o subensamblaje en 3D.

- Revisar el proceso de montaje.

- Si no hay documentos técnicos, comuníquese con el personal de soporte técnico.

1.10 Problemas de interferencia

Pasos de la solución:

- Pantalla negra en la pantalla: Primero, verifique si el cable de tierra está conectado correctamente, se utilizan cables blindados, pruebe con perlas de ferrita agregadas e intente reemplazar la computadora industrial.

- Visualización distorsionada con copos de nieve en la pantalla: Este problema ocurre con más frecuencia en máquinas Serie I. Verifique si las perlas de ferrita están instaladas en el cable VGA, separe el circuito principal del servocontrolador y el cable VGA y evite colocarlos en el mismo. bandeja de cables.

- Resultados deficientes de calibración para máquinas de tubos: debe haber una placa de conexión entre el lecho de tubos y el lecho de placas, y el equipo debe estar conectado a tierra adecuadamente.

1.11 Alarma de enfriadora

Pasos de la solución (proceda al siguiente paso si el anterior no es efectivo):

- Consulte la pantalla del refrigerador para obtener información sobre las alarmas: las alarmas comunes incluyen alarmas de bajo nivel de líquido, caudal y temperatura. Para un nivel de líquido bajo, agregue agua; para alarmas de flujo, revise las tuberías en busca de obstrucciones o fugas e inspeccione la frecuencia del enfriador; Para alarmas de temperatura, verifique la temperatura ambiente, el bloqueo del filtro y posibles daños al sensor de temperatura.

- Determine si se trata de un problema de cableado o de configuración de software según el estado del punto de entrada de la tarjeta adaptadora.

- Verifique si hay cableado incorrecto (normalmente abierto o normalmente cerrado).

- Revise la configuración de alarma del enfriador en la configuración de la plataforma.

1.12 Alarma de límite del eje Z

Pasos de la solución (proceda al siguiente paso si el anterior no es efectivo):

- Determine si se trata de un problema de cableado o de configuración de software según el estado del punto de entrada de la tarjeta adaptadora.

- Verifique si hay cableado incorrecto.

- Revise la configuración del umbral en la configuración de la plataforma.

- Reemplace el interruptor de límite.

1.13 Alarma del conductor

Pasos de la solución:

- Sobrecarga A.710, A.910 y A.720: Comprobar que la secuencia trifásica es correcta, que la configuración de los parámetros es correcta, que los cables están desconectados y que la transmisión mecánica funciona correctamente.

- A.F10 Pérdida de fase de línea: Verifique si el parámetro Pn00B está configurado en monofásico o trifásico y si alguna línea de alimentación del motor está desconectada.

- Desviación de posición excesiva A.900: apague y reinicie, inicialice el controlador y restablezca los parámetros, y verifique si la transmisión mecánica está atascada o si el juego es demasiado grande.

- Alarma de datos del codificador A.840: Mal funcionamiento del codificador, reinicie la fuente de alimentación, verifique si el cableado del codificador es bueno y si el cable blindado está conectado a tierra correctamente.

- Fallo en la calidad del controlador, reemplace el controlador.

1.14 Problema de disparo

Pasos de la solución:

- Verifique el circuito principal en busca de cortocircuitos o cables a tierra.

- Verifique la línea de alimentación del controlador en busca de cortocircuitos o tierra.

1.15 Error en el software de corte

- Desinstale y vuelva a instalar el software de piratería.

- Cambie a una versión inferior o superior del software.

1.16 Error de cableado

- Verifique el circuito de acuerdo con el diagrama esquemático eléctrico.

- Utilice un multímetro para probar la continuidad del cable y aplique el método de eliminación para encontrar la fuente de la falla.

Solución de problemas de la máquina cortadora de tubos por láser

2.1 Baja precisión de corte con mandril manual

Pasos de la solución (proceda al siguiente paso si el anterior no es efectivo):

- Verifique la verticalidad del orificio del tornillo de ajuste en las mordazas delanteras del portabrocas; reemplace la pieza si la verticalidad no es satisfactoria.

- Compruebe si la coaxialidad de los mandriles delantero y trasero es ≤0,15.

- Asegúrese de que los componentes estén conectados de forma segura de acuerdo con los requisitos de torque de apriete de los tornillos. Método: Conecte un indicador de cuadrante al portabrocas trasero mientras el portabrocas delantero permanece estacionario y gire el portabrocas trasero. Comprueba tu coaxialidad. Si la coaxialidad no es satisfactoria, ajuste el mandril frontal hacia arriba, abajo, izquierda o derecha hasta que la coaxialidad cumpla con el estándar.

2.2 Baja precisión de corte con mandril eléctrico

Pasos de la solución (proceda al siguiente paso si el anterior no es efectivo):

- Verifique que el tubo de precisión que se corta sea estándar, con una precisión del tubo basada en la clase GB-17395-1988-E3 y una clase de flexión de longitud total del 0,1 %. Reemplace el tubo si no es estándar.

- Comprobar que la fijación del material de la tubería es correcta.

- Verifique el movimiento axial en el tornillo del portabrocas delantero. Si hay movimiento axial, elimínelo agregando calzas al cojinete de soporte del tornillo.

- Verifique el movimiento en las mordazas delanteras del mandril a lo largo del eje Y de la máquina herramienta. Si hay movimiento, reemplace el manguito de bloqueo.

- Verificar el paralelismo y la verticalidad de las mordazas del mandril delantero. Método: Utilice un tubo de aluminio rectangular, sujete el portabrocas trasero y deje un espacio entre las mordazas del portabrocas delantero y el tubo rectangular. La separación en las cuatro direcciones debe ser uniforme en ≤±0,05. Utilice el tubo rectangular para evaluar el paralelismo y la verticalidad de las mandíbulas, observando la distancia entre ellas. Si las mordazas no están paralelas y verticales, ajuste las mordazas del portabrocas delantero.

- Compruebe que las mordazas del portabrocas trasero estén bien sujetas. Si hay algún aflojamiento, apriete los tornillos flojos.

- Verifique la precisión del posicionamiento de circularidad y repetibilidad de las mordazas delantera y trasera del mandril, con

≤0,15. Si la precisión del posicionamiento de circularidad y repetibilidad está fuera de tolerancia, ajuste las mordazas delantera y trasera del mandril. Al verificar con el indicador de cuadrante, registre la posición de excentricidad máxima y ajuste la mandíbula hacia adentro a la posición máxima. Al ajustar las mordazas, intente ajustar solo un lado.

≤0,15. Si la precisión del posicionamiento de circularidad y repetibilidad está fuera de tolerancia, ajuste las mordazas delantera y trasera del mandril. Al verificar con el indicador de cuadrante, registre la posición de excentricidad máxima y ajuste la mandíbula hacia adentro a la posición máxima. Al ajustar las mordazas, intente ajustar solo un lado. - Si se han verificado todos los factores anteriores y no hay problemas, inspeccione la coaxialidad de los mandriles delantero y trasero. La coaxialidad de los mandriles delantero y trasero debe ser ≤0,08. Método: Conecte un indicador de cuadrante al mandril trasero y mida el círculo interior y la cara del extremo del mandril delantero. Observe los valores de descentramiento en el indicador de cuadrante para determinar la coaxialidad y el descentramiento de los extremos de los mandriles delantero y trasero. Si los valores de coaxialidad y excentricidad de la cara del extremo están fuera de tolerancia, ajuste el mandril frontal hacia la izquierda, derecha, arriba o abajo hasta que la coaxialidad y la excentricidad de la cara del extremo cumplan con el estándar.

- Reemplace el portabrocas.

2.3 Los puntos de corte iniciales no coinciden

Pasos de la solución (proceda al siguiente paso si el anterior no es efectivo):

- Compruebe si el valor actual del portabrocas frontal es demasiado alto.

- Verificar la coaxialidad de los mandriles delantero y trasero si están en ejes diferentes; debe ser ≤0,15.

- Verifique el valor de excentricidad de la cara frontal del mandril con

≤0,1. Método: Conecte un indicador de cuadrante al mandril trasero y mida el círculo interior y la cara del extremo del mandril delantero. Observe los valores de descentramiento en el indicador de cuadrante para determinar la coaxialidad y el descentramiento de los extremos de los mandriles delantero y trasero. Si los valores de coaxialidad y excentricidad de la cara del extremo están fuera de tolerancia, ajuste el mandril frontal hacia la izquierda, derecha, arriba o abajo hasta que la coaxialidad y la excentricidad de la cara del extremo cumplan con el estándar.

≤0,1. Método: Conecte un indicador de cuadrante al mandril trasero y mida el círculo interior y la cara del extremo del mandril delantero. Observe los valores de descentramiento en el indicador de cuadrante para determinar la coaxialidad y el descentramiento de los extremos de los mandriles delantero y trasero. Si los valores de coaxialidad y excentricidad de la cara del extremo están fuera de tolerancia, ajuste el mandril frontal hacia la izquierda, derecha, arriba o abajo hasta que la coaxialidad y la excentricidad de la cara del extremo cumplan con el estándar. - Compruebe si el eje del portabrocas trasero tiene movimiento axial.

2.4 Problema de corte de cartón ondulado

Consulte el Capítulo 1, Problema 1.2 de la máquina cortadora de tubos.

2.5 Error de ubicación de borde grande

Pasos de la solución (proceda al siguiente paso si el anterior no es efectivo):

- Compruebe que el cabezal láser esté vertical; Reemplace la placa de conexión del cabezal láser si no está vertical.

- Elimine las interferencias causadas por la corriente en los portabrocas delantero y trasero conectándolos a la base de la máquina con cables de cobre.

2.6 Problema de interferencia

Consulte el Capítulo 1, Problema 1.10 de la máquina cortadora de hojas.

2.7 Alarma de la máquina de refrigeración por agua

Consulte el Capítulo 1, Problema 1.11 de la máquina cortadora de hojas.

2.8 Alarma de límite del eje Z

Consulte el Capítulo 1, Problema 1.12 de la máquina cortadora de hojas.

2.9 Alarma del conductor

Consulte el Capítulo 1, Problema 1.13 de la máquina cortadora de hojas.

2.10 Problema de tropiezo

Consulte el Capítulo 1, Problema 1.14 de la máquina cortadora de hojas.

2.11 Error en el software de corte

Consulte el Capítulo 1, Problema 1.15 de la máquina cortadora de hojas.

2.12 Error de cableado

Consulte el Capítulo 1, Problema 1.16 de la máquina cortadora de hojas.

Solución de problemas de corte por láser de alta potencia

1. Situación del mercado de corte por láser de alta potencia

Con la evolución de la industria del láser y las demandas cambiantes de la industria transformadora, los equipos de corte por láser de alta potencia se han convertido gradualmente en un punto focal de interés del mercado.

Con ventajas incomparables en velocidad y espesor, el corte por láser de alta potencia ha ganado un amplio reconocimiento en el mercado.

Sin embargo, como la tecnología de corte por láser de alta potencia aún se encuentra en las primeras etapas de adopción generalizada, algunos operadores no dominan completamente este proceso de corte y, a menudo, se pierden cuando enfrentan problemas durante la depuración de la producción.

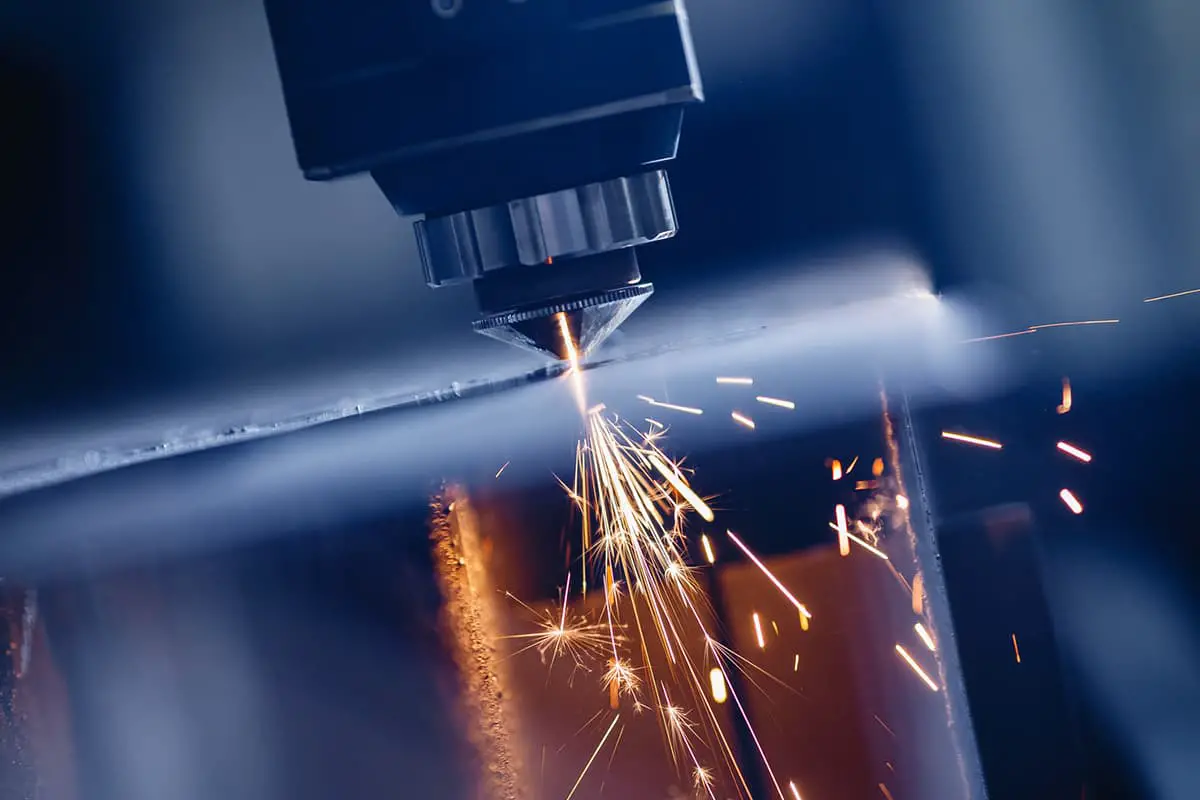

Para resolver estos problemas en el corte de alta potencia, los técnicos de procesos de corte ofrecen algunos consejos de solución de problemas para ayudarle a ajustar los parámetros correctos del proceso de corte por láser (Figura 1).

Esto no sólo reducirá las pérdidas causadas por piezas defectuosas, sino que también aumentará su relación costo-beneficio desde otra perspectiva.

2. Eliminación de Defectos

Hay muchas razones por las que los láseres de alta potencia pueden producir piezas defectuosas durante el proceso de corte. Los principales problemas se pueden diagnosticar a partir de los siguientes cuatro aspectos.

(1) Solución de problemas básicos

Si se detectan resultados de corte insatisfactorios, primero verifique los siguientes problemas:

1. ¿Están contaminadas las lentes?

2. ¿Está dañada la boquilla?

3. ¿Está la luz centrada en la boquilla?

4. ¿Hay fugas o daños en el cuerpo cerámico?

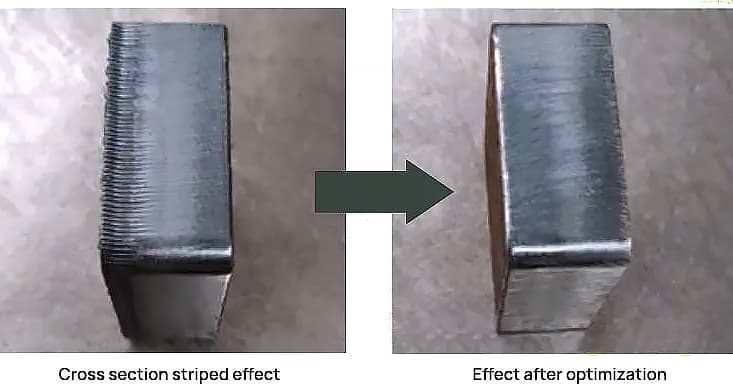

(2) Métodos para eliminar franjas seccionales.

1. Posibles razones:

Selección de boquilla incorrecta: boquilla demasiado grande; ajuste incorrecto de la presión del aire: quemaduras excesivas con rayas debido a una presión demasiado alta; Velocidad de corte incorrecta: quema excesiva causada por una velocidad demasiado lenta o demasiado rápida.

2. Soluciones:

Cambie la boquilla, opte por una boquilla de menor diámetro, por ejemplo, una boquilla de alta velocidad D1.4 para corte brillante de acero al carbono de 16 mm, y una boquilla de alta velocidad D1.6 para corte brillante de acero al carbono de 20 mm; reducir la presión del aire de corte para mejorar la calidad de la sección cortada; Ajuste la velocidad de corte para que la potencia coincida con la velocidad de corte para obtener el efecto que se muestra en la Figura 2.

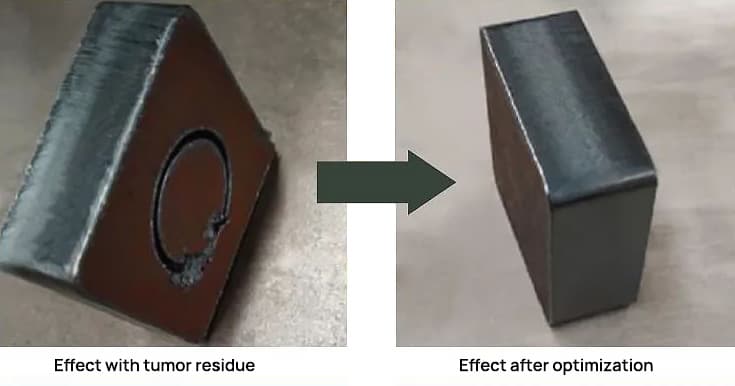

(3) Métodos para eliminar la escoria del fondo.

1. Posibles causas:

La boquilla utilizada puede ser demasiado pequeña, el enfoque de corte puede ser incompatible; presión de aire demasiado baja o demasiado alta, velocidad de corte demasiado rápida; mala calidad del material de la placa, placa de mala calidad, las boquillas pequeñas tienen dificultades para eliminar la escoria.

2. Soluciones:

Reemplácela con una boquilla de mayor diámetro, ajuste el enfoque a la posición adecuada; aumentar o disminuir la presión del aire hasta que el flujo de aire sea el adecuado; Elija material de tablero de buena calidad. Esto puede lograr el efecto que se muestra en la Figura 3.

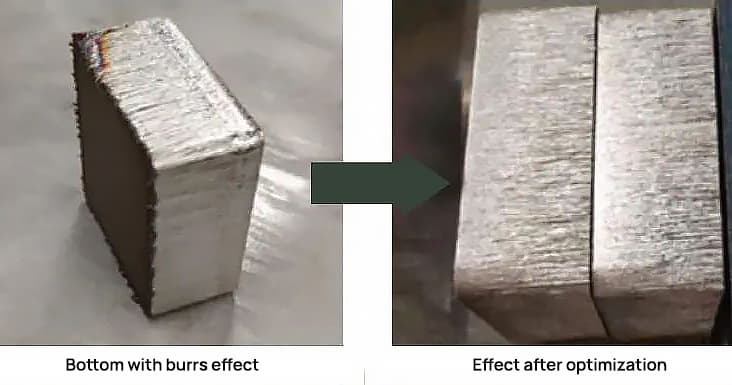

(4) Métodos para eliminar las rebabas inferiores.

1. Posibles causas:

El diámetro de la boquilla es demasiado pequeño para cumplir con los requisitos de mecanizado; el desenfoque negativo es incompatible y debe aumentarse y ajustarse a la posición adecuada; la presión del aire es demasiado baja, lo que produce rebabas en la parte inferior y un corte insuficiente.

2. Soluciones:

Utilice una boquilla de mayor diámetro para aumentar el flujo de aire; aumente el desenfoque negativo para permitir que la sección de recorte alcance la posición inferior; Aumente la presión del aire para reducir las rebabas inferiores. Esto puede lograr el efecto que se muestra en la Figura 4.

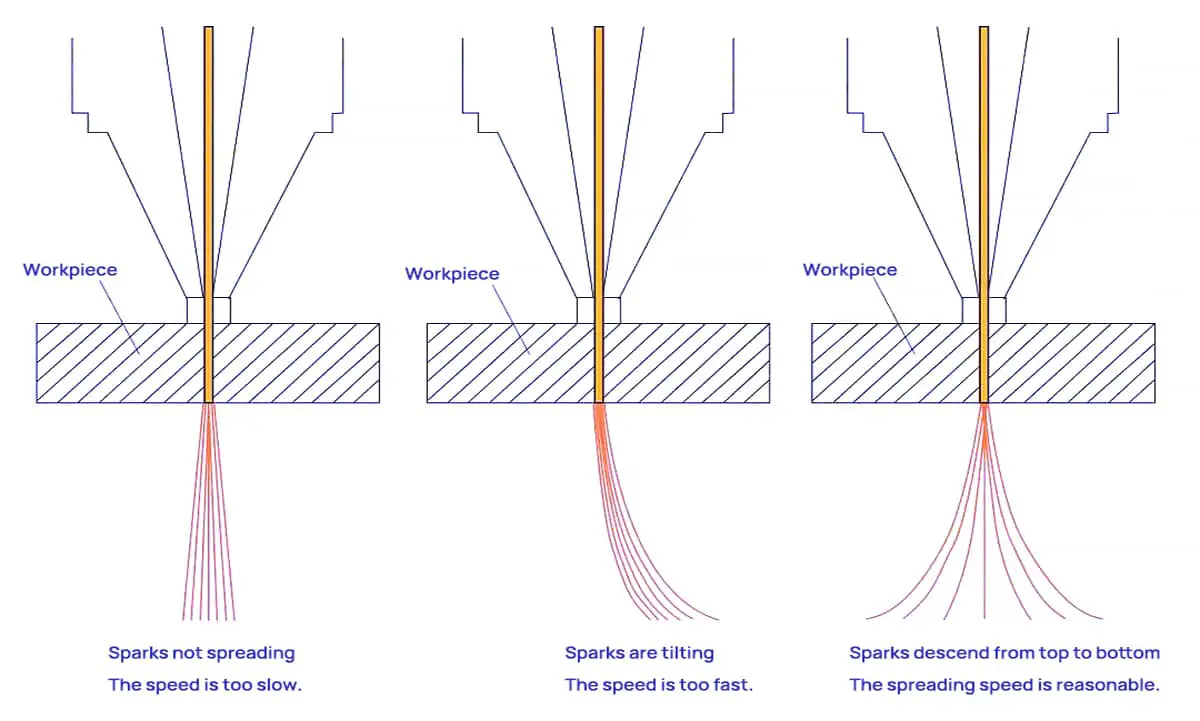

3. Cómo determinar si la velocidad de corte es la adecuada según las chispas

(1) Velocidad de corte adecuada: las chispas de corte se difunden hacia abajo, lo que da como resultado una superficie de corte suave y sin residuos en la parte inferior.

(2) Velocidad de corte excesiva: las chispas de corte están torcidas.

(3) Velocidad de corte insuficiente: Las chispas de corte no se difunden y son pocas y agrupadas.

Respondiendo a estas preguntas, la potencia de la máquina de corte por láser (ver Figura 6) es compatible con los 20.000 a 30.000 vatios más utilizados en el mercado actual de procesamiento de chapa. Con servomotores bilaterales, ofrece velocidades rápidas, posicionamiento preciso y funcionamiento suave.

4. Conclusión

La alta velocidad de corte es una ventaja significativa del corte por láser y la razón principal por la que muchos usuarios de procesamiento de chapa eligen cortadoras láser. Sin embargo, más rápido no siempre es mejor. Sólo controlando la velocidad de corte adecuada se puede conseguir una superficie de corte suave y sin escoria y piezas de trabajo de alta calidad.

La potencia del láser afecta la velocidad a la que el equipo láser corta la chapa y esta velocidad de corte, a su vez, afecta la calidad del corte de la chapa. Con una potencia láser fija, existe un rango óptimo de velocidades de corte. Las velocidades demasiado rápidas o demasiado lentas pueden afectar negativamente la suavidad de la sección transversal de corte.

Otra guía de solución de problemas de máquinas de corte por láser 63

Las máquinas de corte por láser suelen funcionar mal durante su uso. Sin orientación profesional, puede resultar difícil determinar con precisión el origen del problema con su equipo de corte por láser. Sólo podemos confiar en nuestra propia experiencia para resolver esto.

Sin embargo, cuando surgen algunos problemas por primera vez, podemos sentirnos perdidos e incluso tener dificultades para describir el problema con claridad al consultar el soporte postventa del fabricante.

Para ayudarle, he seleccionado cuidadosamente algunos problemas comunes en las máquinas de corte por láser y sus correspondientes fuentes o soluciones.

1. ¿Mala calidad de corte o imposibilidad de cortar?

Las posibles causas incluyen configuraciones de baja potencia, pequeños ajustes del potenciómetro, ópticas desalineadas, lentes sucias, lentes de enfoque instaladas incorrectamente, problemas de distancia focal, problemas de suministro de energía del láser, atenuación de la potencia del tubo láser, alta temperatura del agua y voltaje inestable. Aborde estas preguntas paso a paso según la situación real.

2. ¿No se puede conectar al dispositivo?

Verifique si los controladores de la tarjeta están instalados, si los cables USB o Ethernet están conectados correctamente, si los cables están dañados, si la tarjeta adaptadora está defectuosa y otros problemas relacionados con la tarjeta.

3. ¿La máquina vuelve al origen incorrecto cuando se enciende?

La llave original puede estar defectuosa.

4. ¿Deformación de la forma de corte y cortes superpuestos?

Las posibles causas incluyen pernos de rueda síncronos flojos, cables del motor rotos, motor defectuoso, problemas con el controlador y problemas de voltaje.

5. ¿El dispositivo no arranca y el disyuntor interno se dispara cuando se enciende?

Verifique que el botón de parada de emergencia esté liberado, que el circuito externo esté conectado, que el disyuntor interno del dispositivo esté cerrado y que escuche un sonido de “pop” al encenderlo. En este caso, inspeccione el contactor principal y el transformador de control.

Además, verifique el sistema de protección de agua para detectar fugas de agua, lo que causa un cortocircuito en la fuente de alimentación del láser (por ejemplo, la protección de agua JGHY12570 instalada en el lado de la fuente de alimentación del láser justo debajo), un cortocircuito en la bomba de agua 107 o el uso de un disyuntor interno de tamaño insuficiente.

6. ¿Arco eléctrico de alto voltaje?

Este problema puede resultar bastante problemático. Se recomienda agregar una funda aislante de alto voltaje sobre el cable de alto voltaje.

7. ¿Recortar el tamaño del gráfico es demasiado grande o demasiado pequeño?

Compruebe si el tamaño del gráfico de salida es consistente, si hay cambios en la posición de altura del eje Z y si los archivos de calibración requieren ajustes.

8. ¿Diferentes colores en el centro y alrededor de la imagen recortada?

Ajuste el coeficiente de enfoque y el punto de enfoque del eje W.

9. ¿Marcas dañadas o puntos ásperos durante el marcado?

Verificar dinámica y placa DA.

10. ¿Marcado de compensación de posición gráfica?

Verifique el desplazamiento del eje X o Y en el espejo de escaneo, encuentre el punto central y ajuste la posición del eje XY de acuerdo con la dirección real de desplazamiento.

11. ¿El eje XY del espejo de escaneo oscila aleatoriamente cuando se enciende y el motor dinámico emite ruidos anormales?

Reemplace la fuente de alimentación del interruptor ±12±15V; Reemplace la fuente de alimentación del interruptor ±12±28V.

12. ¿No hay salida láser?

Verifique si el flujo de agua de retorno del enfriador es normal, si hay cambios en la posición del eje W, si la fuente de alimentación del láser DC48V32A está funcionando correctamente y otros problemas relacionados con el tubo láser.

13. ¿No aparece ninguna pantalla en el panel de control cuando está encendido?

Verifique si la fuente de alimentación del interruptor 5V12V24V funciona correctamente e inspeccione el panel de visualización.

14. ¿El panel de control funciona mal y la máquina no regresa a su origen cuando se enciende?

Reemplace el tablero de control fuera de línea.

15. ¿El eje Z no avanza material o se mueve débilmente?

Las posibles causas incluyen problemas con el motor de alimentación del eje Z, problemas con el controlador, cojinetes u objetos extraños que causen obstrucciones.

16. ¿El tubo de vidrio no emite luz?

El control de salida del tubo de vidrio incluye principalmente el tubo láser, la fuente de alimentación del láser, el sistema de circulación de agua y la señal de salida. La señal de salida consta de la señal de salida PWM del tablero de control, la señal de protección del agua y la señal del interruptor de la puerta.

Si el tubo láser no emite luz, concéntrese en el tubo láser, la fuente de alimentación del láser, el sistema de circulación de agua y la señal de salida.

Primero, verifique si la fuente de alimentación del láser funciona normalmente, si hay alguna anomalía en los tubos interior y exterior del tubo láser y si el sistema de circulación de agua es normal.

De lo contrario, reemplácelo o ajuste en consecuencia. Si todo es normal, considere la señal de salida.

Primero, pruebe el tubo láser y la fuente de alimentación del láser utilizando el método de señal de cortocircuito. Si funciona, no hay problema con el tubo láser o la fuente de alimentación del láser, y el problema está en el interruptor de protección de agua, el relé, el interruptor de puerta o la señal PWM de la tarjeta de control.

Si este método falla, el problema está en el tubo láser o en la fuente de alimentación del láser, y puede utilizar el método de reemplazo para resolver el problema.

17. ¿El tubo láser RF no emite luz?

Asegúrese de que la circulación del agua sea clara y que el suministro de energía del láser comience normalmente.

Primero, pruebe si el voltaje de 48 VCC de la fuente de alimentación del láser es normal. Verifique la conductividad de los pines 4 y 13 del conector de 25 pines del tubo láser; La conductividad indica que la señal de protección del agua es normal. En caso contrario, comprobar la protección del agua.

Pruebe el voltaje entre los pines 7 y 20; un voltaje CC de 4-5 V cuando no se presiona preestablecer o iniciar y de 1-3 V cuando se presiona preestablecer o iniciar indica una señal normal (nivel bajo de conducción).

Si el agua, el suministro de energía y estas dos señales son normales, generalmente es un problema con el tubo láser. Si las señales son anormales, indica un problema con el tablero o circuito de control.

18. ¿El reemplazo del tubo láser de RF muestra un “error de conexión del tubo láser”?

Si el conector (los cables internos no están desoldados ni en cortocircuito), los cables de alimentación (positivo izquierdo, negativo derecho y tierra conectado al terminal negativo) y las conexiones de agua son normales y el dispositivo aún no puede encenderse, conéctese correctamente después de reiniciar el enfriador. y equipo, generalmente es un problema con la placa de circuito de conexión del conector de 25 pines o incompatibilidad, como que los tubos cifrados y no cifrados no sean compatibles con la placa de circuito.

19. ¿La máquina cortadora hace cortes desalineados?

(Gráficos sobrerecortados o colineales recortados a gran distancia)

1.) Alimentación de cortes desalineados:

- a) Verificar el paso del eje de alimentación; paso = longitud medida * paso original / longitud real (longitud de alimentación definida).

- b) Compruebe si la rueda de sujeción de la correa síncrona del eje de potencia y la rueda de sujeción de la correa síncrona del motor están sueltas.

- c) Verifique si la malla del rodillo está suelta y si hay un deslizamiento relativo entre ella y el eje de alimentación o si hay algún fenómeno de bloqueo.

2.) Cortes desalineados que no avanzan:

- a) Compruebe si el motor del carro grande o la rueda síncrona del eje óptico están sueltos.

- b) Verifique si hay fenómenos de pérdida de paso, que pueden ser causados por una velocidad de procesamiento demasiado alta, velocidad de ralentí o aceleración, contacto deficiente del cable del motor, corriente del controlador demasiado baja o controlador o motor defectuoso. La falla del motor que causa pérdida de pasos es relativamente rara.

20. ¿Alimentación prolongada en la máquina de alimentación?

Si la máquina de alimentación alimenta durante mucho tiempo, generalmente se debe a un mal funcionamiento del interruptor fotoeléctrico o a una sensibilidad incorrecta del interruptor fotoeléctrico a la luz. La sensibilidad a la luz del interruptor fotoeléctrico se puede ajustar.

Cuando los interruptores superior e inferior se encienden simultáneamente mientras la máquina de alimentación está en funcionamiento, la máquina de alimentación se iniciará.

Si la sensibilidad a la luz es demasiado alta, la máquina detectará la luz incluso cuando el material de corte la esté bloqueando, provocando una sobrealimentación. En este caso, ajuste la perilla de sensibilidad en el cableado del interruptor fotoeléctrico hasta que la luz indicadora se encienda cuando el material lo esté bloqueando.

21. ¿Punto de luz grueso en la máquina del galvanómetro?

Si la intensidad de la luz no es suficiente y la trayectoria óptica básica y la trayectoria óptica del expansor del haz se han ajustado bien, y la distancia focal dinámica se ha ajustado bien, pero el punto de luz aún es tosco, será necesario ajustar la distancia entre las dos lentes expansoras de haz.

Para nuestro expansor de haz 3x de uso común, ajustar el diámetro del punto del haz de salida a 13-14 mm generalmente proporciona buenos resultados. También puede ajustarlo según los requisitos de procesamiento del cliente.

22. ¿Máquina galvanométrica con autoexcitación dinámica?

Para Shanghai Dynamics, ajuste R103 y R28 para regular la autoexcitación y los aullidos. Si el ajuste no es efectivo, mida si el eje del motor está en cortocircuito con la carcasa de la máquina. Durante la medición, desconecte el cable de alimentación del motor; de lo contrario será continuamente conductor.

Si aún continúa funcionando después de desconectar el cable de alimentación del motor, use una película aislante para aislar el motor y la carcasa de la máquina y luego ajuste R103 y R28 nuevamente. Si aún no es efectivo después de resolver estos problemas, reemplace los componentes.

23. ¿Marcado o tamaño de corte incorrecto en las máquinas de marcado y corte?

Para las máquinas de marcado dinámico, el tamaño incorrecto sin mover la lente del galvanómetro hacia arriba y hacia abajo generalmente se debe a datos de parámetros de calibración cambiados o incorrectos. Recalibrar los parámetros del galvanómetro puede resolver el problema.

En el caso de las máquinas cortadoras, los tamaños de corte incorrectos suelen deberse a errores en la distancia de los pasos y en el recuento de impulsos del conductor. Generalmente, determinar el recuento de pulsos y calcular la distancia del paso puede resolver el problema.

24. ¿La máquina cortadora invierte la dirección desde la posición inicial cuando se enciende?

Este tipo de mal funcionamiento suele deberse a un interruptor de posición de inicio dañado. Hay dos tipos de interruptores de posición de inicio: interruptores de proximidad e interruptores de láminas (interruptores de control magnético). La dirección inversa desde la posición inicial generalmente es causada por un cortocircuito en la bobina del interruptor. Reemplazar la llave puede resolver el problema.

25. ¿Fallo del motor de la máquina cortadora, del controlador del motor, del cable del motor y del interruptor de alimentación de CC del controlador?

Las manifestaciones específicas de tales fallas en los equipos son generalmente:

(1) El cabezal láser no se mueve

(2) El movimiento del cabezal láser es anormal, con pausas u oscilaciones durante el funcionamiento. En tales casos, primero observe y mida si la fuente de alimentación conmutada de 48 V o 42 V CC funciona correctamente.

Una tensión de alimentación insuficiente o inestable puede provocar estos fenómenos. Si la fuente de alimentación conmutada funciona normalmente, considere si la falla está en el controlador, el motor o el cable del motor.

Para determinar si el motor está defectuoso, primero verifique que el motor gire suavemente sin energía y con el cable del motor desconectado del controlador. Si la rotación del motor es anormal, se puede determinar directamente como una falla del motor y reemplazarlo. Si el motor funciona normalmente, mida la bobina del motor.

Para un motor de seis hilos, AC, A+ y A- forman un grupo de bobinas; AC, A+ y A- deben ser conductores. BC, B+ y B- forman otro grupo de bobinas, con la misma situación de conductividad. Si la conductividad es anormal, se puede determinar directamente como una falla del motor.

Para los controladores paso a paso Baishan y YAKO, si la fuente de alimentación de CC es normal, el cable del motor está desconectado y la luz indicadora del controlador está apagada, se puede determinar directamente como una falla del controlador. Si no puede determinar directamente la falla, puede utilizar el método de reemplazo para realizar pruebas.

Las fallas en los cables del motor son problemas de baja probabilidad en este tipo de fallas. Si se han descartado el motor y el controlador, se debe considerar el cable del motor. Verifique si hay cortocircuitos y circuitos abiertos, y use un multímetro para realizar pruebas de continuidad detalladas para solucionar problemas.

26. ¿El tubo láser no emite luz?

- El interruptor de nivel de agua está roto.

- La línea de alto voltaje está desconectada.

- El tubo láser está agrietado o quemado.

- La fuente de alimentación del láser está dañada.

- No hay circulación de agua (incluidas tuberías de agua bloqueadas y bomba de agua que no funciona).

- El cable de protección del agua está desconectado o tiene mal contacto.

- Sin entrada de 220V para fuente de alimentación láser.

- No hay entrada de señal a la fuente de alimentación del láser (cable de señal roto o contacto deficiente, relé de control dañado, placa de circuito dañada o soldadura deficiente).

- La placa de dos ejes está rota.

27. ¿El tubo láser emite luz débil?

- Tubo láser dañado o lente quemada.

- Decaimiento de la luz del tubo láser.

- Componente dañado en la fuente de alimentación del láser.

- La potencia del láser ajustada es demasiado baja.

- Regulador de potencia no ajustado al máximo.

28. ¿No puedes cortar?

- Potencia láser débil.

- Lente láser sucia o dañada.

- Lente láser suelta o instalada incorrectamente.

- Distancia focal incorrecta.

- Desalineación del haz.

- La potencia del láser ajustada es demasiado baja.

- Mesa de trabajo irregular.

29. ¿No puedes encender la máquina?

- La máquina no está encendida.

- El interruptor de aire se disparó.

- Se presiona el interruptor de parada de emergencia.

- El botón de inicio está roto.

- El transformador de 24 V está dañado.

- El contactor está dañado.

- Cable roto.

- Mal contacto de los cables.

30. La fuente de alimentación del interruptor de 24 V está rota; máquina X, ¿el eje Y no se puede mover?

- La fuente de alimentación del interruptor de 42 V está dañada.

- La placa de circuito está dañada.

- Problemas con el cable de señal.

31. ¿La máquina en el eje X o Y no se mueve o no tiene alimentación?

- No hay suministro de energía para el conductor.

- El conductor está dañado.

- Mal contacto o cable roto en el driver.

- La bujía del motor está dañada o tiene mal contacto.

- El eje del motor está roto.

- La correa de transmisión está suelta o rota.

- Problemas con el cable de señal del conductor.

- El control deslizante o la rueda motriz está atascado.

32. Desalineación del corte de la máquina

- El cinturón está suelto.

- Los tornillos de las ruedas de la máquina están flojos.

- Conductor de máquina dañado.

- Cable de la máquina roto o dañado.

- Enchufe del motor de la máquina dañado o mal contacto.

- Problemas del motor.

33. ¿No se puede detectar la tarjeta de control cuando se conecta a la máquina?

- Tarjeta dañada.

- La tarjeta no está insertada correctamente.

- El enchufe de la computadora está dañado.

- El controlador del módulo DPIO no está instalado.

34. El corte de la cámara es inexacto

- Calibración no realizada.

- Cámara no ajustada correctamente.

- La plantilla no se creó correctamente.

- Los parámetros de la cámara no se han ajustado correctamente.

- Los parámetros para crear la plantilla no se ajustaron correctamente, como la tasa de reconocimiento, etc.

35. ¿No hay emisión de luz?

Cortocircuito L y GND; Si hay luz continua, indica que la fuente de alimentación del láser y el tubo láser no tienen problemas, solo problemas de señal. Cortocircuito P y GND para determinar si el interruptor de protección de agua es normal. cortocircuito de AIN y 5V; si hay luz continua, indica que el tubo láser, la fuente de alimentación del láser y la protección del agua están conectados correctamente.

36. ¿La computadora y el equipo no pueden conectarse?

Actualice el controlador D13; También podría ser un problema con el cable USB.

37. ¿Cuándo se puede empujar un eje manualmente durante el arranque?

Si el eje no se mueve durante el procesamiento, normalmente se trata de un controlador dañado; También puede deberse a una holgura mecánica en la transmisión (por ejemplo, si ambos ejes no se mueven durante el procesamiento y se pueden empujar manualmente durante el arranque y la luz del conductor no está encendida, esto indica que la fuente de alimentación de 42 V está dañada).

38. ¿Desalineación en una dirección durante el corte?

Aumentar la corriente del conductor; También podría ser un controlador dañado o un problema con el cable del motor.

39. ¿El corte tiene un patrón de dientes de sierra?

Problema con el control deslizante.

40. ¿No puedes cortarlo?

El tubo láser puede estar debilitado; la trayectoria del haz puede estar desalineada; También puede ser la fuente de alimentación del láser.

41. ¿El cabezal láser golpea la máquina y no se puede limitar?

La clave de origen puede estar dañada o no estar configurada en el panel de control.

42. ¿El corte no sella?

Ajuste la correa y la configuración de parámetros.

43. ¿La máquina de corte conectada tiene una luz durante el preajuste, pero no durante el procesamiento?

Suele ser un problema con la tarjeta de control.

44. ¿Las dimensiones de corte son inconsistentes?

Los ajustes de distancia del eje y pulso no están ajustados correctamente.

45. Durante el trabajo, ¿se salta y no se corta una pequeña sección de una curva completa, también conocida como “luz de salto”?

Este problema generalmente es causado por el gran control deslizante del automóvil que se afloja durante una operación prolongada a alta velocidad. Simplemente reajuste los controles deslizantes a ambos lados del carro grande para resolver el problema.

46. Durante el trabajo, ¿algunas zonas de un mismo tablero no cortan y otras sí?

Este problema suele deberse a una desalineación de la viga o a una mesa de trabajo desigual. Ajuste la trayectoria del haz y nivele la mesa de trabajo. A veces, la desalineación de la viga es causada por la deformación del riel, en cuyo caso es necesario ajustar el riel.

47. Durante el corte, ¿las puntas a veces se cortan y otras se separan?

Este problema suele ocurrir debido a que se aflojan los pernos de montaje de la rueda síncrona o a problemas con los cables del motor. Si hay problemas con los cables del motor, es mejor reemplazar todo el grupo, no sólo uno o dos cables individuales.

48. En verano, ¿la enfriadora está sujeta a alarmas de alta temperatura?

Este problema suele deberse al clima cálido, a una mala disipación de calor en el refrigerador o a una capacidad de refrigeración insuficiente. Los enfriadores de bricolaje suelen tener una capacidad de enfriamiento insuficiente y el problema suele deberse a disipadores de calor sucios o mala ventilación, lo que genera alarmas.

Los enfriadores pequeños pueden tener una capacidad de enfriamiento insuficiente; Ajustar la diferencia de temperatura y aumentar la temperatura de la alarma puede ayudar a resolver el problema.

49. ¿A veces emite luz y otras no?

Primero, verifique si hay señales inestables, incluidas señales emisoras de luz y señales más frías. Luego verifique si hay algún mal contacto en el potenciómetro. Finalmente, inspeccione la fuente de alimentación en busca de daños.

50. Al arrancar, la máquina no vuelve al origen y no puede moverse.

Este problema suele ocurrir porque el pequeño motor del automóvil no está funcionando. En condiciones de arranque, el cabezal láser se puede empujar fácilmente con la mano. La causa del fallo suele ser una fuente de alimentación de 48V dañada o una autoprotección. Apague la máquina durante diez minutos y vuelva a encenderla; si el problema persiste, reemplace la fuente de alimentación de 48V.

51. ¿La luz del tubo láser se debilita después de unos minutos de corte?

Este problema generalmente tiene tres causas posibles: un problema con la fuente de alimentación, un tubo láser dañado o una frecuencia de emisión de luz incorrecta para el tubo láser en el software.

52. ¿Un carruaje grande experimenta violentos temblores mientras se mueve?

Este problema generalmente es causado por problemas con los cables de límite del servo o los interruptores de límite. Reemplazar los cables o los interruptores de límite debería resolver el problema.

53. ¿Se mueven dos cabezales láser de forma irregular?

Esto suele deberse a un tablero de control dañado, que produce señales incorrectas.

54. ¿A veces es necesario conectar dos patrones, pero no se alinean al cortarlos?

Este problema se debe al hecho de que el eje de transmisión y el pequeño perfil de aluminio del automóvil no están paralelos. El coche pequeño no se puede ajustar; el eje impulsor de potencia debe ajustarse para resolver el problema.

55. ¿El corte tiene un patrón de dientes de sierra?

El control deslizante está flojo o dañado, la correa está suelta, la rueda síncrona de la correa es excéntrica, el valor de curvatura es demasiado alto, la velocidad en las curvas es rápida, la lente no está apretada, etc.

56. La potencia del tubo láser es inestable; ¿La grabación es buena al principio pero varía en profundidad después de unos días?

El tubo láser y la fuente de alimentación son inestables.

57. ¿No hay emisión de luz?

El interruptor de nivel de agua tiene una fuga.

58. ¿Está formando un arco la fuente de alimentación del láser?

Área de soldadura no conectada correctamente, no se aplicó silicona, el cable de alto voltaje toca metal.

59. ¿No puedes pasar?

Desalineación del haz, lentes sucias o sueltas, distancia focal incorrecta, atenuación de la potencia del tubo láser.

60. ¿La máquina no enciende?

Parada de emergencia, fuente de alimentación externa, contactor.

61. ¿El eje XY no se mueve?

Controlador dañado, problemas con los cables o conectores del motor, rueda síncrona con correa suelta, fuente de alimentación de 42 V dañada.

62. ¿El panel de visualización no se enciende?

La fuente de alimentación de 24 V está dañada o el cable de conexión entre el tablero de control y el panel de visualización está dañado.

63. ¿Mal efecto de corte?

La luz amarilla alrededor del área de corte no es correcta, sopla aire insuficiente.

64. ¿Se producen quemaduras o escoria en las esquinas al cortar piezas en ángulo recto?

Cuando se utiliza una máquina de corte por láser para cortar piezas en ángulo recto hechas de acero al carbono o acero inoxidable, pueden surgir problemas como quemaduras de esquinas o escoria debido a diversos factores, como el proceso y los parámetros de corte.

Basado en el asesoramiento del ingeniero de nuestra empresa con diez años de experiencia, existen tres soluciones principales:

- Transición de esquina R : proyecte una pequeña esquina R en piezas en ángulo recto para realizar una transición natural del proceso de corte.

- Agregar punto de enfriamiento : agregue un punto de enfriamiento en la esquina. Pause el láser y el gas cuando el cabezal de corte llegue a la esquina y continúe cortando. Normalmente, el retraso del punto de enfriamiento se establece entre 0,1 y 0,2 segundos.

- Ajuste de la curva de potencia : para los clientes que cortan láminas delgadas de acero inoxidable a altas velocidades, pueden ajustar la curva de potencia en el sistema para adaptarse al cambio de velocidad de mayor a menor. Método: En el sistema operativo de la máquina de corte por láser, ubique la configuración de "Proceso". Vaya a “Ajuste de día en tiempo real” y “Ajuste de frecuencia en tiempo real” y proceda a editar. Puede seleccionar parámetros de velocidad suave y espesor del material; Después de editar, haga clic en "Confirmar".

Conclusión

En conclusión, esta guía de solución de problemas de máquinas de corte por láser es un recurso invaluable para cualquiera que busque optimizar el rendimiento de su máquina.

Con soluciones a una amplia gama de problemas comunes, así como consejos para cortar una variedad de materiales, esta guía es una lectura obligada tanto para principiantes como para profesionales experimentados.

Si sigue las soluciones paso a paso descritas en este artículo, podrá resolver rápida y eficientemente cualquier problema que pueda encontrar con su máquina de corte por láser.

Ya sea que se trate de esquinas afiladas, poca precisión o ruidos anormales, esta guía le ayudará.

Así que no permita que los problemas comunes lo detengan: aproveche el conocimiento y la experiencia que se ofrecen en este recurso integral y obtenga los resultados precisos que necesita.