En combinación con la situación real del proyecto, se propone la solución de brida de superficie para el problema de corrosión galvánica del sistema de tuberías de plataformas de petróleo y gas costa afuera, y se aclaran los requisitos técnicos específicos. Comparado con el método tradicional, este esquema tiene las ventajas de economía, confiabilidad, fácil acceso y buen valor de aplicación.

La corrosión galvánica se refiere al fenómeno de corrosión de las celdas galvánicas cuando diferentes metales en el mismo medio entran en contacto entre sí debido a diferencias de potencial entre diferentes materiales metálicos. Se produce un flujo de corriente galvánica que aumenta la velocidad de disolución de los metales con menor potencial y disminuye la velocidad de disolución de los metales con mayor potencial. Esto también se conoce como corrosión por contacto o corrosión bimetálica. Tres elementos de corrosión galvánica: dos metales con diferencia de potencial; Existe un camino conductor entre los dos metales, un ambiente corrosivo.

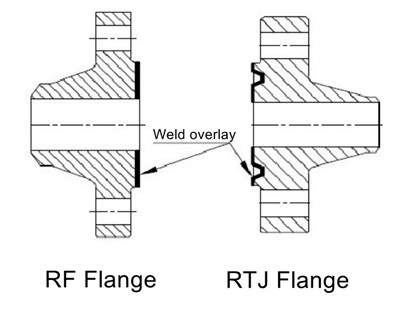

Hay muchos materiales de tuberías diferentes disponibles para plataformas de petróleo y gas costa afuera. A menudo se utilizan juntas hechas de diferentes metales y las bridas suelen conectar tuberías hechas de diferentes materiales. Supongamos que la conexión de brida hecha de diferentes metales necesita ser tratada adecuadamente. En este caso, es susceptible a la corrosión galvánica, lo que acelera el daño por corrosión en la superficie de sellado de la brida y provoca fallas en el sello (ver Fig. 1), lo que puede provocar desastres importantes, como fugas de petróleo y gas.

Fig.1 Superficie de sellado de brida muy corroída

Según la Sección 8.7 de la norma ISO 21457 (Selección de materiales para sistemas de producción de petróleo y gas y protección contra la corrosión), la corrosión potencial se puede evitar mediante las siguientes medidas:

- 1) Instale secciones de tubería aisladas entre bridas metálicas diferentes. Se pueden utilizar tramos de tubería no metálicos o tramos de tubería metálicos recubiertos con una capa aislante.

- 2) Aumentar la tolerancia a la corrosión para metales de bajo potencial.

- 3) Sistema de protección catódica integrado.

- 4) El aislamiento eléctrico se utiliza entre metales diferentes.

- 5) Reducir el área del cátodo de alto potencial.

- 6) Se han soldado las piezas importantes fabricadas en metal de baja tensión.

Este proyecto está ubicado en el Mar de China Meridional. Es una plataforma central de procesamiento para yacimientos de gas. El sistema de tuberías se compone principalmente de acero al carbono, acero inoxidable, acero inoxidable dúplex, aleación de cobre y níquel , etc. El contrato original requiere compuestos metálicos heterogéneos en los sistemas de gas húmedo, petróleo y agua.

1. Esquema técnico

1.1 Capa superficial y material

Aplicamos la aleación resistente a la corrosión a la superficie de sellado de la brida como se muestra en la Figura 2. La capa superficial debe resistir la corrosión del medio bombeado y el ambiente marino y no debe adherirse al metal de alta tensión. Por ejemplo, se puede aplicar acero inoxidable 316L o aleación UNS N06625 a la superficie de sellado de la brida de acero inoxidable A182 F316L y la brida de acero al carbono A105.

Fig.2 Posición de emergencia

1.2 Requisitos para revestimientos de suelos

En el proceso de soldadura se utiliza comúnmente soldadura MIG, soldadura TIG, soldadura por haz de electrones y soldadura por haz láser, no se utiliza soldadura por electroescoria. Durante la soldadura se deben tener en cuenta los siguientes puntos:

- 1) La superficie de la superficie debe estar limpia y libre de aceite, polvo, óxido, capas de óxido u otros contaminantes y se debe pulir con chorro de arena de acuerdo con NACE No. 1 SSPC-SP5 hasta que la superficie esté blanca.

- 2) Las herramientas como la limpieza del cordón de soldadura intermedia y el transportador no deben contener iones de hierro, azufre y cloruro, y solo se debe utilizar un cepillo de acero inoxidable austenítico o una herramienta de aleación con alto contenido de níquel.

- 3) La capa superficial consta de al menos dos capas de cordones de soldadura y el espesor máximo del primer cordón de soldadura no debe exceder los 2,5 mm. La capa superficial generalmente debe tener un espesor superior a 4,5 mm y el espesor después del procesamiento no debe ser inferior a 3 mm (se deben utilizar al menos tres puntos de espesor ultrasónico diferentes).

1.3 Análisis de composición química.

- 1) Antes del revestimiento, se debe recolectar una muestra de material de la misma brida del horno de fusión para volver a examinar la composición química de acuerdo con los requisitos de ASTM A751 para garantizar que la brida cumpla con los requisitos antes de la siguiente soldadura del revestimiento.

- 2) Se volvió a probar la composición química de cada lote de alambre de soldadura.

- 3) Se tomó la brida del mismo lote de alambre de soldadura y se probó la composición química a 2 mm desde la línea de fusión hasta la capa superficial. Para la superficie de la brida con aleación USA N06625 , el contenido de hierro en esta pieza no debe exceder el 10% (fracción de masa).

1.4 Requisitos de dureza

Para cada horno/horno de tratamiento térmico, se debe realizar una prueba de dureza en la capa superficial y la zona afectada por el calor (la distancia máxima desde la línea de fusión es de 0,5 mm), y la dureza máxima no debe exceder los 350 Hv10. La dureza máxima para ambientes ácidos con sulfuro de hidrógeno no debe exceder los 250 Hv10.

1.5 Pruebas macroscópicas

El muestreo se realizó sobre el sustrato + línea de fusión + capa superficial y la inspección macroscópica se realizó de acuerdo con ASME IX. De acuerdo con ISO5817 Nivel C, no se requirió desarrollo lineal y el sustrato y la capa superficial estaban completamente fusionados.

1.6 Examen micro/metalográfico

Muestreo de sustrato y capa superficial, según ensayo ASTM E407, sin fisuras, sin representación lineal, sustrato y capa superficial completamente fusionados.

1.7 Pruebas de penetración

Después del procesamiento de la capa superficial, se debe realizar una prueba de penetración del 100% de acuerdo con ASME VIIIDiv.1 y Anexo 8, y la superficie de sellado no se desarrolla.

1.8 Ensayo de corrosión por picaduras y grietas

Las pruebas de corrosión por picaduras y grietas de la capa superficial de acero austenítico y aleaciones de níquel se llevarán a cabo de acuerdo con ASTMG48. Con una lupa de bajo aumento, no se ve corrosión en la superficie de la muestra y la pérdida máxima de peso en 24 horas es de 4,0 g/m 2 (40 ± 2 °C).

1.9 Experimento de corrosión intergranular

Las pruebas de corrosión intergranular de la capa superficial de acero austenítico y aleaciones de corrosión a base de níquel se llevarán a cabo de acuerdo con ASTM A262, Experimento B.

2. Comparación de la aplicación de bridas con el método tradicional

En comparación con las juntas aislantes tradicionales, las bridas de aplicación ofrecen las siguientes ventajas, como se enumeran en la Tabla 1.

Tabla 1: Brida de superficie y junta aislante

| Proyecto | Brida común + junta aislante (práctica convencional) | Brida de soldadura saliente + junta normal |

| 1. Soluciones | Se añaden una junta aislante y un manguito aislante entre las diferentes bridas metálicas para bloquear el camino conductor entre los dos metales, evitando así la corrosión galvánica. | La aleación resistente a la corrosión se suelda a la superficie de la brida sujeta a corrosión y la corrosión se transfiere a una posición aceptable para garantizar que la superficie de sellado no se dañe por la corrosión. |

| 2. Fiabilidad | 1) Toda la plataforma de petróleo y gas costa afuera está hecha de acero. Si la capa de aislamiento en el soporte de la tubería envejece y luego se daña debido a una mala gestión de la construcción o al uso prolongado, las diferentes tuberías metálicas pueden alcanzar fácilmente la conductividad a través del soporte de la tubería, lo que resulta en fallas de aislamiento y corrosión galvánica. | 1) La capa superficial tiene buena unión entre el metal y el sustrato, estructura fina, buena resistencia mecánica y resistencia a la corrosión. |

| 2) El uso prolongado de juntas aislantes presenta un riesgo de envejecimiento, lo que puede provocar una reducción de la resistencia del aislamiento o incluso un fallo. | 2) Puede desmontarse y reutilizarse repetidamente. | |

| 3) El anillo de sellado de la junta de aislamiento es vulnerable y debe reemplazarse con juntas nuevas durante el mantenimiento y el desmontaje. | ||

| 3. Económico | Tome la brida CL900 de 2 ″, por ejemplo, la solución con la brida de superficie es aproximadamente 1/27 de la solución con la junta aislante. Este diseño utiliza una brida de superficie en lugar de una junta ignífuga, lo que ahorra más de 1,5 millones de yuanes en costos directos de materiales. | |

| 4. Disponibilidad | Debido a que la especificación para juntas aislantes requiere protección contra incendios, la mayoría de los fabricantes que pueden cumplir con este requisito están ubicados en el extranjero. El ciclo de adquisición es largo y los precios altos. | La disponibilidad de bridas con superficie de sellado es buena, el proceso de superficie nacional está maduro, la calidad es confiable y el ciclo de entrega es corto. |