I. Soldadura por puntos y método de soldadura.

El principio de funcionamiento de la soldadura por puntos se basa en el efecto térmico de la corriente. En la soldadura por puntos, primero se sujetan dos piezas a soldar mediante los electrodos superior e inferior bajo la acción de una pinza de soldar o un cilindro de pistola de soldar.

Luego, una corriente de soldadura (que generalmente oscila entre unos pocos miles y decenas de miles de amperios) funde el metal en el punto de soldadura según la ley de Joule, Q=0,24I²Rt. Una vez alcanzada la temperatura de soldadura se corta la corriente. Bajo la presión del electrodo, el metal fundido se enfría y cristaliza para formar una pepita de soldadura.

La soldadura por puntos se utiliza principalmente para soldar placas delgadas y los estilos de unión generalmente adoptan juntas solapadas y juntas bridadas.

Existen muchos tipos de soldadura por puntos. En nuestro taller de montaje utilizamos principalmente dos tipos: punta simple de doble cara y punta doble de una cara.

Punto único de doble cara

El punto único de doble cara es la forma más utilizada de soldadura por puntos. Los ejemplos incluyen máquinas de soldadura por puntos colgantes y soldadoras por puntos de asiento. Su característica es que sólo se puede soldar un punto a la vez.

Puntada doble unilateral

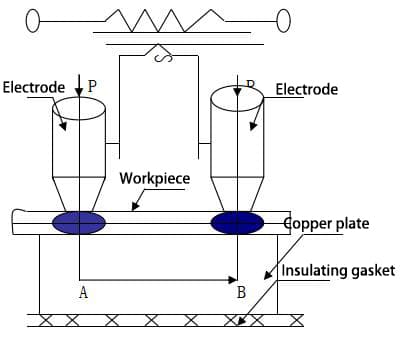

La punta doble unilateral se aplica principalmente a la misma superficie de la pieza de trabajo, con un gran trozo de placa conductora de cobre (bloque) con excelente conductividad en el otro lado.

Los dos extremos del cable secundario del transformador de soldadura se conectan a los electrodos y la pieza de trabajo se presiona entre el electrodo y la almohadilla de cobre.

Por lo tanto, se deben utilizar materiales aislantes para separar el bloque de electrodos del soporte del bloque eléctrico cuando se ensamblan múltiples bloques de electrodos en máquinas de soldadura por puntos. Durante el mantenimiento, se debe instalar la almohadilla aislante original para evitar desviaciones durante la soldadura.

La relación anterior se puede expresar usando una ecuación de equilibrio:

Q = Q efectivo +Q pérdida = Q1 + Q2 + Q3 + Q efectivo

La magnitud del calor efectivo depende del volumen, la temperatura y las propiedades físicas térmicas del área de soldadura o del metal. Cuando el volumen de material metálico en el área de soldadura es fijo, no tiene relación con el tiempo de calentamiento. Sin embargo, la pérdida de calor Q pérdida está relacionada con la duración del tiempo de calentamiento, cuanto mayor sea el tiempo, mayor Q pérdida .

La P efectiva está estrechamente relacionada con el volumen, la temperatura y las propiedades físicas térmicas del metal en el área de soldadura. Cuanto más gruesa es la pieza, mayor es el volumen de metal en la zona de soldadura y por tanto más calor se requiere durante la soldadura por puntos.

La pérdida de P también está relacionada con el volumen del metal, las propiedades físicas térmicas del material metálico y la temperatura del medio circundante.

Cuando el tamaño de la pieza de soldadura es mayor, la conductividad térmica del metal es mejor, la temperatura del medio circundante es menor y el tiempo de soldadura es mayor, por lo que la pérdida Q también es mayor. Esto significa que algunos metales coloreados con buena conductividad térmica son más difíciles de soldar por puntos que el acero con bajo contenido de carbono.

Además, la pérdida de Q aumenta con el tiempo, por lo tanto, durante la soldadura, bajo la premisa de que la potencia de la máquina de soldar es suficiente para garantizar la calidad de la soldadura, intente utilizar tiempos de soldadura más cortos y corrientes de soldadura más altas.

La relación entre la temperatura de calentamiento del área de soldadura y el tiempo de calentamiento es que no importa cuán potente sea la máquina de soldar, a medida que aumenta el tiempo de calentamiento, la temperatura al comienzo del área de soldadura aumenta rápidamente y finalmente tiende a un valor constante.

Esto se debe a que a medida que se prolonga el tiempo de calentamiento, aunque el calor liberado por el electrodo aumenta, también aumentan el calor conducido al metal frío circundante, el electrodo, y el calor perdido al medio circundante.

Finalmente, el calor liberado por la resistencia por unidad de tiempo y la pérdida de calor son iguales, llegando a un estado de equilibrio, de modo que la temperatura de trabajo también alcanza un valor estable.

Por lo tanto, para obtener puntos de soldadura de alta calidad, no se puede utilizar indefinidamente el método de prolongar el tiempo de soldadura para reducir la eficiencia térmica para lograr el tiempo de soldadura, la temperatura del área a soldar en la pieza de trabajo nunca alcanzará la temperatura de soldadura.

V. Especificación de los parámetros de soldadura por puntos y su impacto en la calidad de la soldadura:

La especificación de la soldadura por puntos implica una variedad de parámetros estrechamente relacionados con la calidad de la soldadura para garantizar una buena calidad de la soldadura durante el proceso de soldadura por puntos. Las principales especificaciones de los parámetros del proceso durante la soldadura por puntos incluyen la corriente de soldadura, el tiempo de soldadura, la presión del electrodo y el diámetro de la cara de trabajo del electrodo.

La especificación de los parámetros de soldadura por puntos tiene una relación muy importante con la calidad de la soldadura por puntos. Por lo tanto, es necesario analizar cuidadosamente la relación entre la especificación de los parámetros de soldadura por puntos y la calidad de la soldadura por puntos.

1. Corriente de soldadura y tiempo de soldadura:

Durante la soldadura por puntos, el calor generado por la resistencia en la zona de soldadura es:

Q=0.24I_weld²•R•t soldadura (cal)

Dónde:

- R: la suma de la resistencia parcial R pieza y la resistencia de contacto R toque en ohmios.

- Soldadura UE: corriente de soldadura, en amperios.

- t weld — Tiempo de soldadura, en segundos.

Durante la soldadura por puntos, si la presión del electrodo P polo , el diámetro de la superficie de contacto entre el electrodo y la pieza de trabajo, el material de la pieza de trabajo, el espesor y la calidad de la superficie permanecen sin cambios, entonces la resistencia R permanece básicamente sin cambios. El calor generado por la resistencia en la ecuación anterior está relacionado con la corriente I de soldadura y el tiempo t de soldadura . A medida que aumentan la corriente de soldadura y el tiempo de soldadura, se genera cada vez más calor en el lugar de soldadura, especialmente el efecto de la corriente es mayor.

Durante la soldadura por puntos, el tamaño del núcleo de soldadura formado está relacionado con el calor liberado por la resistencia, por lo tanto, la soldadura y la soldadura en T afectan directamente la resistencia del punto durante la soldadura por puntos. La curva que se muestra en el gráfico representa el espesor

Cuando se sueldan por puntos láminas de acero con bajo contenido de carbono en milímetros, existe una relación entre la resistencia a la tracción del punto de soldadura (PB) y el tiempo de soldadura.