Resumen

La aleación de titanio se usa ampliamente en equipos aeroespaciales, marinos y otras industrias debido a su alta resistencia específica, excelente resistencia a la corrosión y rendimiento a altas temperaturas.

En los últimos años, la tecnología de soldadura de aleaciones de titanio de paredes gruesas ha ganado un valor de aplicación significativo debido a la creciente demanda de dichas aleaciones. Por lo tanto, este artículo tiene como objetivo resumir los avances en la tecnología de soldadura por fusión para materiales de aleación de titanio de paredes gruesas. Incluye principalmente soldadura con electrodos sin fusión y protección con gas, soldadura por haz de electrones y soldadura láser. Además, este artículo también brinda información sobre la tendencia de desarrollo de la tecnología de soldadura de aleaciones de titanio de paredes gruesas.

Lectura relacionada: Soldadura por arco manual frente a soldadura protegida con gas CO2

Prefacio

La aleación de titanio se caracteriza por su baja densidad, alta resistencia específica, rigidez específica, excelente resistencia a la corrosión y buena procesabilidad. Se trata de un nuevo material funcional con un enorme potencial de desarrollo y perspectivas de aplicación prometedoras. Conocido como el “tercer metal” después del acero y el aluminio, es un material metálico estratégico esencial, ampliamente utilizado en equipos aeroespaciales, petroquímicos, de defensa nacional y otros campos.

En los últimos años, con la creciente demanda de equipos grandes y livianos en la industria de defensa nacional, la necesidad de aleaciones de titanio de paredes gruesas se ha vuelto más urgente, junto con su correspondiente tecnología de procesamiento.

En aplicaciones prácticas de ingeniería, la soldadura es el método principal utilizado para conectar estructuras de aleación de titanio de paredes gruesas, lo que hace que la tecnología de soldadura de aleaciones de titanio de paredes gruesas eficiente y de alta calidad sea esencial y atraiga considerable atención.

Este artículo resume el estado de la investigación de la tecnología de soldadura por fusión de aleaciones de titanio de paredes gruesas, identifica los problemas existentes con la soldadura por fusión de aleaciones de titanio de paredes gruesas y explora las perspectivas de desarrollo y las direcciones de investigación de la tecnología de soldadura por fusión de aleaciones de titanio de paredes gruesas. Aleaciones de titanio de paredes gruesas.

1. Clasificación y características de las aleaciones de titanio.

1.1 Clasificación de las aleaciones de titanio.

Las aleaciones de titanio se pueden clasificar en cinco categorías según su composición química y contenido: aleación de titanio α, aleación de titanio α-proximal (con una fracción de masa de fase β de ≤10%), aleación de titanio de fase dual α-β (con una fracción β de masa de fase de 10% ≤ β ≤ 50%), aleación de β titanio metaestable y aleación de β titanio.

La aleación de titanio bifásica α-β se usa ampliamente debido a sus excelentes propiedades integrales. Combina las características de estabilidad térmica de la aleación de titanio tipo α con las características de fortalecimiento del tratamiento térmico de la aleación de titanio tipo β.

1.2 Características del material de aleación de titanio

(1) Alta resistencia específica.

La aleación de titanio es una aleación ligera con una densidad de 4,54 g/cm3 a 20 ℃, que es aproximadamente el 56 % de la densidad del acero ordinario. El uso de aleación de titanio para fabricar piezas mecánicas puede reducir significativamente el peso y lograr un efecto de ligereza.

(2) Buena resistencia a la corrosión.

La aleación de titanio forma una película de óxido estable, continua y densa en la superficie cuando se expone al aire, lo que la vuelve pasiva. Además, la película de óxido de aleación de titanio tiene un excelente rendimiento de reparación. En caso de daños causados por factores externos, se puede restaurar fácilmente, lo que confiere a la aleación de titanio una notable resistencia a la corrosión.

(3) Rendimiento a alta temperatura.

El punto de fusión de la aleación de titanio es 1667 ℃, que puede funcionar de manera estable en un ambiente de 500 ~ 600 ℃ y tiene alta resistencia al calor y a la fluencia.

1.3 Características de soldadura de una aleación de titanio de paredes gruesas

(1) Fragilidad de la junta soldada:

Sin una protección adecuada, la temperatura de calentamiento de la aleación de titanio puede desencadenar varias reacciones químicas. La absorción de hidrógeno comienza a 250 ℃, la absorción de oxígeno comienza a 400 ℃, la oxidación severa ocurre a 540 ℃ y la absorción de nitrógeno comienza a 600 ℃.

Estos gases se disuelven en el baño fundido durante la soldadura y sufren reacciones químicas que pueden provocar el debilitamiento de la unión soldada. Como resultado, la plasticidad y tenacidad de la unión soldada disminuyen rápidamente. Por lo tanto, es fundamental proteger el proceso de soldadura para evitar que se produzcan este tipo de reacciones.

(2) Grietas de soldadura:

Las aleaciones de titanio tienen bajos niveles de impurezas, incluidos S, P, C y otros contaminantes. También contienen menos compuestos eutécticos de bajo punto de fusión y tienen un rango de temperatura de cristalización estrecho, lo que los hace menos susceptibles al craqueo en caliente.

Sin embargo, cuando se sueldan aleaciones de titanio de paredes gruesas utilizando técnicas de soldadura multicapa y de múltiples pasadas, la unión soldada está sujeta a altos niveles de tensión de restricción, lo que da como resultado una tensión residual significativa en la unión. Bajo la influencia de esta tensión residual, se forman fácilmente grietas en frío.

(3) Porosidad:

La porosidad es un defecto común que puede ocurrir al soldar aleaciones de titanio. Esto se debe a la alta presión de vapor de saturación y a los elementos activos presentes en la aleación de titanio. La porosidad de hidrógeno puede ocurrir cuando la superficie del metal base y del material de soldadura está contaminada o cuando el gas protector contiene impurezas como oxígeno, hidrógeno o agua.

2. Estado de la investigación de la soldadura con gas protegido y electrodo no consumible.

2.1 Soldadura TIG tradicional

La soldadura TIG no consumible con protección de gas se usa ampliamente en el campo de las aleaciones de titanio debido a sus beneficios, como un arco estable, menos salpicaduras de soldadura y una buena formación de la soldadura. Sin embargo, el proceso de soldadura TIG tradicional para aleaciones de titanio da como resultado un tiempo de residencia más prolongado a alta temperatura de la junta soldada y un enfriamiento más rápido del metal líquido del baño fundido.

Esto se debe a la baja conductividad térmica de las aleaciones de titanio, lo que provoca una notable tendencia a que los granos se vuelvan más gruesos en la zona de soldadura y en la zona afectada por el calor.

Además, el gran tamaño de la ranura requiere soldadura multicapa y de múltiples pasadas, lo que resulta en una baja eficiencia de soldadura, tensión excesiva y deformación. Para reducir la tendencia al engrosamiento del grano, Lu Xin empleó soldadura TIG para lograr una soldadura multicapa y de múltiples pasadas de una aleación de titanio TC4 de 20 mm de espesor con un ángulo de ranura de 60°. La Figura 1 muestra las microestructuras de las uniones soldadas bajo diferentes aportes de calor.

A medida que disminuye el aporte de calor de soldadura, el tamaño de la martensita dentro de los granos se vuelve más pequeño y más uniforme, y los granos de soldadura se vuelven progresivamente más finos. Por lo tanto, es necesario un control estricto del aporte de calor de soldadura cuando se utiliza soldadura TIG para soldar placas gruesas de aleación de titanio TC4 para evitar granos gruesos en las uniones y prevenir la aparición de estructuras anormales, grietas y otros defectos.

Fig.1 Microestructura de la zona de soldadura bajo diferentes aportes de calor.

Yang Lu et al. empleó una ranura en forma de X y soldadura frontal y posterior alternada para realizar soldadura TIG multicapa en una aleación de titanio TC4 de 24 mm de espesor, con el objetivo de minimizar las tensiones residuales y la deformación en las uniones soldadas.

Al mismo tiempo, utilizando la plataforma SYSWELD, los investigadores llevaron a cabo simulaciones numéricas del campo de temperatura, el campo de tensiones y la deformación de la soldadura en uniones soldadas. Las simulaciones se llevaron a cabo bajo el supuesto de una fijación totalmente rígida en ambos extremos de la placa de soldadura, como se ilustra en la Figura 2.

Los resultados indicaron que el uso de la secuencia de soldadura alterna de dos lados podría reducir significativamente la tensión y la deformación en la unión soldada.

Fig.2 Perfil morfológico TEM del espesor de tensión residual de la junta de soldadura

En resumen, aunque la soldadura TIG tradicional es adecuada para soldar aleaciones de titanio de paredes gruesas, el tamaño del grano, la tensión de la unión y la deformación se pueden minimizar reduciendo adecuadamente la entrada de calor de soldadura y utilizando una ranura en forma de X para la soldadura alterna bilateral.

Lectura relacionada: Soldadura MIG vs TIG

Sin embargo, todavía existe el problema de que las ranuras grandes conducen a una baja eficiencia de soldadura, lo que dificulta la popularización de la técnica en la soldadura de aleaciones de titanio de paredes gruesas.

2.2 Soldadura TIG de espacio estrecho

El tamaño de la ranura para la soldadura de espacios estrechos es pequeño, lo que resulta en una reducción significativa del volumen en comparación con las soldaduras de relleno de ranura tradicionales. Esta reducción no sólo aumenta la eficiencia de la soldadura sino que también reduce los costos de producción.

La soldadura TIG de espacio estrecho es un proceso flexible que presenta costos de equipo relativamente bajos y un proceso de soldadura estable. Además, las ranuras estrechas pueden reducir el número de pasadas de soldadura, lo que a su vez mejora la deformación de la soldadura y permite un mejor control de la tensión de soldadura.

Como resultado, la soldadura TIG de separación estrecha para aleaciones de titanio de paredes gruesas ofrece ventajas significativas.

Sin embargo, la pequeña ranura en la soldadura TIG de ranura estrecha puede provocar que el arco “trepe” a lo largo de la pared lateral, lo que provoca una entrada de calor insuficiente en la esquina inferior de ambos lados del cordón de soldadura y una fusión deficiente de la pared lateral.

Actualmente, la tecnología de soldadura TIG de espacio estrecho para aleaciones de titanio de paredes gruesas generalmente emplea oscilación mecánica y campos magnéticos externos para regular el arco. Estos métodos resuelven eficazmente el problema de la mala fusión de las paredes laterales con espacios estrechos.

2.2.1 Soldadura TIG con oscilación mecánica de espacio estrecho

El principio de la soldadura TIG de oscilación cerrada mecánica es el siguiente: durante el proceso de soldadura, el electrodo de tungsteno se mueve hacia adelante y hacia atrás dentro de la ranura al girar la abrazadera del electrodo de tungsteno, lo que hace que el arco apunte periódicamente a las paredes laterales de la ranura, asegurando la calidad de fusión de las paredes laterales.

El proceso de soldadura está representado en la Figura 3.

El modo de soldadura de separación estrecha por oscilación mecánica es altamente adaptable a los cambios en el ancho de la ranura de soldadura. Minimiza la aparición de defectos no relacionados con la fusión en las paredes laterales durante la soldadura, lo que da como resultado una calidad de soldadura más estable. Esta técnica se ha utilizado ampliamente en la soldadura TIG de aleaciones de titanio de paredes gruesas.

Fig.3 Diagrama esquemático del proceso de soldadura TIG con oscilación cercana y mecánica.

Jiang Yongchun utilizó la técnica de soldadura TIG con oscilación cercana y mecánica para obtener una conexión de alta calidad de aleación de titanio TC4 con un espesor de 52 mm. Esto fue posible mediante la selección de parámetros de soldadura y medidas de protección de soldadura adecuados.

La Figura 4 ilustra la macrometalografía y la microestructura de la unión soldada. Debido a la rápida velocidad de enfriamiento, se forma martensita α' en la zona afectada por el calor. Sin embargo, la resistencia de la soldadura alcanza el 90% de la del metal base y la dureza de la zona de fusión tiene el valor máximo.

Fig.4 Metalografía macroscópica y microestructura de la unión soldada.

Li Shuang et al. utilizó tecnología de soldadura TIG de oscilación mecánica de espacio estrecho para lograr una soldadura con alambre de relleno de una sola capa de aleación de titanio TC4 de 30 mm de espesor y analizó la microestructura de la junta soldada.

Los resultados revelaron que los granos en la zona de soldadura eran significativamente gruesos, predominantemente granos columnares gruesos, y sus microestructuras consistían en α'martensita acicular, que se dispersaban paralelamente en los granos de la fase β.

La zona afectada por el calor adyacente al lado de la soldadura exhibió un grado más significativo de engrosamiento del grano que el lado del metal base.

En conclusión, la tecnología de soldadura TIG con oscilación cercana y oscilación mecánica tiene un proceso de soldadura estable y un bajo costo de equipo.

El balanceo periódico del electrodo de tungsteno resolvió eficazmente el problema de la fusión inadecuada de la pared lateral de aleación de titanio de paredes gruesas.

Sin embargo, debido al importante aporte de calor, la junta demostró una tendencia aparente al engrosamiento del grano.

2.2.2 Soldadura TIG con espacio estrecho controlado magnéticamente

El concepto de tecnología de soldadura TIG de espacio estrecho controlado magnéticamente fue introducido por primera vez por el Instituto de Investigación de Tecnología de Soldadura Barton de Ucrania. En los últimos años, el Instituto de Investigación de Tecnología de Soldadura de Guangdong ha llevado a cabo investigaciones fundamentales y ha promovido la aplicación industrial de esta tecnología para aleaciones de titanio de paredes gruesas.

La Figura 5 ilustra el diagrama del proceso de soldadura y la oscilación del arco de la soldadura TIG con apertura estrecha controlada magnéticamente. Durante el proceso de soldadura, la bobina electromagnética se conecta a corriente alterna y la lámina de acero al silicio que pasa a través de la bobina se convierte en un imán.

Luego, la línea de inducción magnética pasa a través del electrodo y el arco, lo que resulta en una oscilación periódica del arco hacia las dos paredes laterales. Esto facilita la fusión de paredes laterales con espacios estrechos, lo que hace posible la soldadura TIG con espacios estrechos.

Fig.5 Ilustración esquemática del campo magnético transversal externo y la oscilación del arco.

Académicos de todo el mundo han llevado a cabo investigaciones exhaustivas sobre el impacto de la intensidad del campo magnético, la frecuencia del campo magnético y la posición del electrodo en la fusión de las paredes laterales, la formación de la soldadura y el proceso de cristalización para lograr una soldadura TIG de alta calidad con un rango de control magnético estrecho.

Kshirsagar R et al. investigó el impacto de un campo magnético externo en la formación de soldadura, como se ilustra en la Fig.

Los hallazgos indican que existe una falta significativa de fusión de las paredes laterales cuando no hay un campo magnético externo. Sin embargo, la fusión de las paredes laterales es satisfactoria cuando está presente un campo magnético externo.

Fig.6 Efecto del campo magnético transversal externo sobre la configuración y microestructura de la costura de soldadura

(a) Sin campo magnético externo

(b) Con campo magnético externo

Un estudio realizado por Hua Aibing et al. examinaron el impacto de la intensidad del campo magnético externo en la fusión de paredes laterales de soldadura con espacio estrecho. Los resultados indican que una intensidad de campo magnético ≥ 4 mT puede mejorar efectivamente la fusión de las paredes laterales, lo que resulta en una fusión de soldadura relativamente uniforme.

Otro estudio de Chang Yunlong et al. investigó el efecto de la frecuencia del campo magnético externo en la fusión de las paredes laterales. Los resultados mostraron que a medida que aumentaba la frecuencia del campo magnético, la profundidad de penetración del fondo de la soldadura y la profundidad de impacto del arco también aumentaban, mientras que el ancho de penetración de la soldadura y la penetración de la pared lateral disminuían.

Yu Chen et al. realizaron un estudio sobre la influencia de la posición de los electrodos en la fusión de la pared lateral. Los resultados revelaron que cuando el electrodo de tungsteno se desplazaba de la posición central, la intensidad del flujo de corriente de la pared lateral cercana aumentaba, mientras que la intensidad del flujo de corriente de la pared lateral opuesta disminuía. Para evitar una penetración desigual en las paredes laterales y una mala fusión de las mismas, es necesario un control estricto de la posición del electrodo.

Sun Jie y cols. llevó a cabo un estudio sobre la influencia de la fuerza electromagnética en el proceso de cristalización. La Figura 7 ilustra la cristalización primaria de la soldadura de aleación de titanio bajo la acción del campo magnético.

Los resultados indican que el efecto electromagnético puede aumentar la estabilidad del área frontal de cristalización plana y los cristales equiaxiales formados posteriormente.

A medida que aumenta la intensidad del campo magnético, la microestructura cerca de la línea de fusión cambia gradualmente de cristal columnar a cristal equiaxial. El arco magnético controlado mejora significativamente la estabilidad del cristal equiaxial generado en el centro de la soldadura. Además, el cristal equiaxial crece en una sola dirección con un aumento en la intensidad del campo magnético.

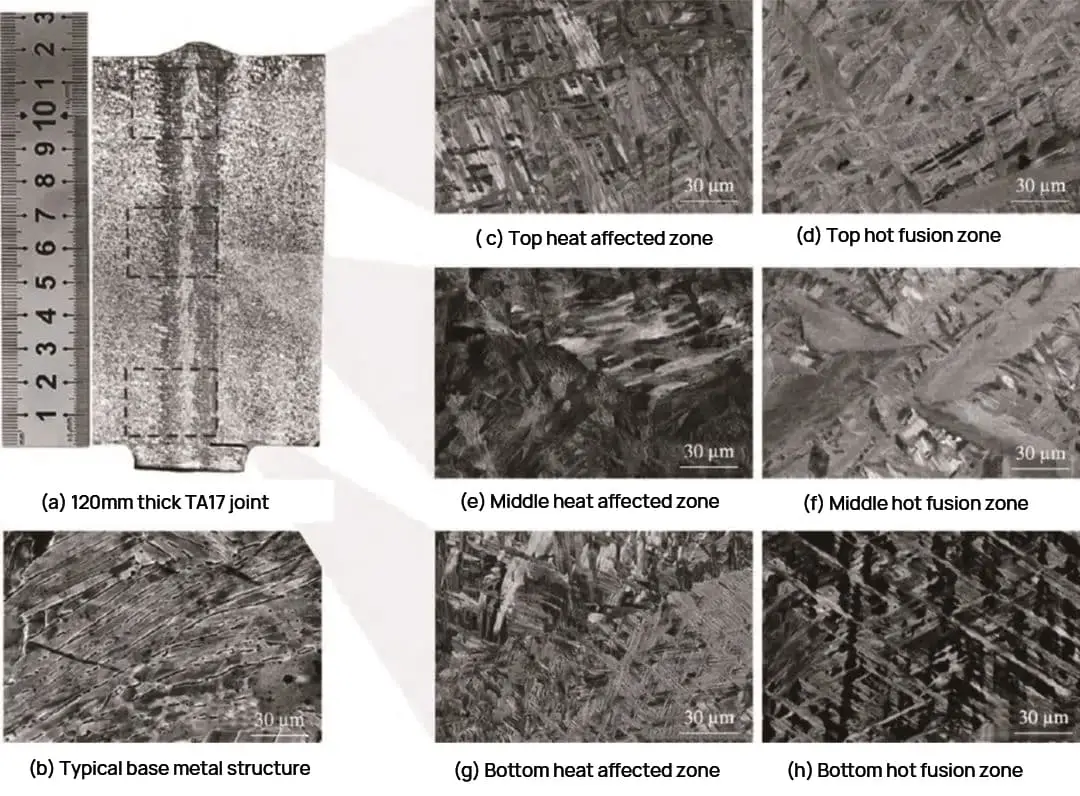

En otro estudio, Hu Jinliang et al. Se utilizó tecnología de soldadura TIG de espacio estrecho con control magnético para soldar una aleación de titanio TA17 de 120 mm de espesor, y la Fig. 8 muestra la microestructura de la junta soldada. Los resultados indican que la microestructura de la junta exhibe una falta de homogeneidad significativa a lo largo de la dirección transversal, mientras que no aparecen diferencias significativas a lo largo de la dirección del espesor. Debido al gran aporte de calor de soldadura, la zona de fusión se ablanda seriamente.

Fig.7 Proceso de cristalización primaria del metal de soldadura de aleación de titanio bajo un campo magnético.

Fig.8 Microestructura de una unión de aleación de titanio TA17 de 120 mm de espesor soldada mediante costura de soldadura NG-TIG controlada magnéticamente

En resumen, la tecnología de soldadura TIG de espacio estrecho con control magnético ofrece un proceso de soldadura estable a un menor costo de equipo. Al agregar un campo magnético, la tecnología permite la oscilación periódica del arco, lo que resuelve efectivamente el problema de la mala fusión asociada con las paredes laterales de aleación de titanio de paredes gruesas y da como resultado una estructura uniforme de la zona de soldadura.

Sin embargo, la tecnología aún enfrenta un desafío importante a la hora de suavizar la zona de fusión de las uniones soldadas debido al alto aporte de calor. La soldadura TIG de espacio estrecho, por otro lado, puede lograr una soldadura estable de aleaciones de titanio de paredes gruesas. Esta tecnología reduce el número de pasadas de soldadura y mejora la eficiencia de la soldadura en comparación con la soldadura TIG tradicional.

Sin embargo, la soldadura TIG con separación estrecha también tiene sus problemas. Debido a la refundición y calentamiento repetidos de los granos unidos, causa problemas tales como granos gruesos y distribución desigual de la microestructura y propiedades a lo largo de la dirección del espesor.

2.3 Soldadura por arco sumergido

La soldadura por arco sumergido es una forma distinta de soldadura, separada de la soldadura TIG.

Este método utiliza helio como gas protector y el diámetro del electrodo y la corriente de soldadura son grandes.

Mediante una combinación de helio y fuerza del arco, es capaz de drenar el metal líquido del baño fundido en la posición de soldadura.

El electrodo se sumerge en el metal base a soldar y el arco arde en el electrodo y en la cavidad formada en el fondo del cráter, lo que finalmente resulta en la formación del baño de soldadura.

Debido a que la posición de combustión del arco está debajo de la superficie del metal base, esto se llama soldadura por arco sumergido.

El principio de la soldadura por arco sumergido se puede ver en la Figura 9.

Fig.9 Gráfico esquemático del principio SAW

En los últimos años, los académicos han realizado investigaciones sobre la aplicación de la tecnología de soldadura por arco sumergido a aleaciones de titanio de gran espesor.

Chen Guoqing y sus colegas realizaron una prueba a tope utilizando soldadura por arco sumergido en una aleación de titanio TA15 de 29 mm de espesor y obtuvieron soldaduras bien formadas.

Sin embargo, debido al alto aporte de calor, la zona de soldadura y la zona afectada por el calor de la junta soldada son relativamente anchas, y el alargamiento de la junta después de la fractura es sólo el 50% del del metal base.

La propiedad de flexión de la unión soldada es débil y se rompe cuando se dobla a 15°.

Liu Yanmei y otros soldaron una aleación de titanio TA15 de 58 mm de espesor mediante un proceso de soldadura por arco sumergido de doble cara.

La macrosección de la soldadura se muestra en la Fig. 10. La zona de la soldadura tiene cristales columnares con gran tamaño de grano, y el intragranular es α'martensita acicular.

La ubicación de la fractura por tracción de la unión es la zona de soldadura, que es una fractura dúctil.

La resistencia a la tracción alcanza el 96% de la resistencia del metal base.

Para mejorar las propiedades mecánicas de las juntas de soldadura por arco sumergido, Duqiang et al. Realicé soldadura por arco sumergido de una placa de aleación de titanio TA15 de 64 mm de espesor con la adición de una capa intermedia de titanio puro TA1.

Los resultados mostraron que los contenidos de hidrógeno, oxígeno y nitrógeno en la soldadura, después de la adición de la capa intermedia, se redujeron en comparación con el metal base, y la plasticidad de la unión soldada mejoró significativamente.

Hou Qi y cols. estudiaron el efecto de la pureza del gas protector en el rendimiento de una junta de soldadura por arco sumergido con placa de aleación de titanio TA15.

Los resultados mostraron que las propiedades mecánicas de la unión soldada podrían mejorarse hasta cierto punto aumentando la pureza del gas protector.

Fig.10 Sección transversal macroscópica de la soldadura.

En resumen, la soldadura por arco sumergido es capaz de soldar aleaciones de titanio de paredes gruesas con una forma de arco relativamente estable, lo que resulta en una mejor formación de la soldadura. El helio se utiliza normalmente para blindaje coaxial en soldadura por arco sumergido debido a su alto potencial de ionización y alta conductividad térmica en comparación con el argón.

Como resultado, el área de la columna de arco en la soldadura por arco sumergido es estrecha y concentrada, lo que conduce a una alta tasa de utilización del calor del arco. Esta técnica de soldadura puede realizar soldadura bilateral de aleaciones de titanio gruesas, lo que mejora significativamente la eficiencia de la soldadura en comparación con la soldadura TIG de espacio estrecho.

Sin embargo, existen algunos problemas asociados con este método, como un aporte excesivo de calor, estructura de grano grueso y distribución desigual de la microestructura y propiedades en la dirección del espesor.

2.4 Resumen

La soldadura por arco con gas inerte no consumible es capaz de soldar aleaciones de titanio gruesas con una forma de arco relativamente estable, lo que da como resultado una mejor formación de soldadura. Esta técnica demuestra un alto valor de aplicación en la investigación de soldadura de aleaciones gruesas de titanio.

Sin embargo, todavía existen problemas como el reblandecimiento de las juntas causado por un alto aporte de calor en la soldadura. Por lo tanto, es crucial llevar a cabo investigaciones para reducir el aporte de calor durante la soldadura de aleaciones de titanio en placas gruesas. Esto puede mejorar la homogeneidad de la estructura y las propiedades de las aleaciones de titanio de paredes gruesas soldadas sin MIG.

3. Estado de la investigación sobre la soldadura por haz de electrones

La tecnología de soldadura por haz de electrones utiliza haces de electrones de alta densidad de energía para bombardear materiales metálicos, lo que permite soldar por un lado y formar por ambos lados materiales metálicos gruesos.

Durante el proceso de soldadura, la densidad de potencia del haz es alta, lo que da como resultado una gran relación profundidad-ancho de la soldadura y una deformación mínima de la soldadura.

Además, la soldadura por haz de electrones debe realizarse en un entorno de vacío, lo que evita eficazmente los efectos negativos del hidrógeno, oxígeno y nitrógeno durante el proceso de soldadura. Como resultado, la soldadura por haz de electrones se utiliza comúnmente para soldar aleaciones de titanio de gran espesor.

La figura 11 muestra el dispositivo de soldadura por haz de electrones.

Fig.11 Esquema de soldadura por haz de electrones.

3.1 Estructura y desempeño conjunto

Académicos nacionales y extranjeros han estudiado la microestructura y las propiedades de las uniones soldadas por haz de electrones en vacío de aleaciones de titanio.

Hou Jiangtao utilizó tecnología de soldadura por haz de electrones para soldar una aleación de titanio TC4 de 20 mm de espesor, analizó el tamaño de grano de la zona de soldadura y las propiedades mecánicas de la junta a lo largo de la dirección del espesor.

Los resultados revelaron que la parte superior de la zona de soldadura tenía un tamaño de grano de 1200 µm, mientras que la parte inferior tenía un tamaño de grano de 200 µm, lo que llevó a diferencias en las propiedades.

Sol y cols. También utilizó tecnología de soldadura por haz de electrones para soldar una aleación de titanio TC4 de 20 mm de espesor y analizó la macromorfología de la junta soldada (ver Fig. 12).

La zona de fusión y la zona afectada por el calor en las áreas superior, media e inferior de la junta soldada mostraron anchos significativamente diferentes, así como diferencias en la morfología y el tamaño de la estructura del grano, que disminuyó a lo largo de la dirección de la profundidad.

Wei Lu et al. Se soldaron placas de aleación de titanio TC4 de 50 mm de espesor utilizando tecnología de soldadura por haz de electrones y se llevaron a cabo pruebas de propiedades mecánicas a lo largo de la dirección del espesor. Los resultados revelaron que las propiedades mecánicas estaban distribuidas de manera desigual a lo largo de la profundidad de soldadura.

El límite elástico, la resistencia a la tracción y la microdureza de la unión soldada mejoraron en comparación con los del metal base, mientras que la plasticidad y la tenacidad disminuyeron.

Finalmente, Song Qingjun utilizó tecnología de soldadura por haz de electrones para soldar una aleación de titanio TC4 con un espesor de 60 mm y analizó la microestructura y las propiedades de la junta soldada. Los resultados mostraron que la microestructura de la junta soldada se distribuyó de manera desigual a lo largo de la dirección del espesor y la tenacidad al impacto disminuyó gradualmente desde la parte superior hasta la parte inferior de la soldadura.

Fig.12 Aspecto macroscópico de la unión soldada.

En resumen, durante la soldadura por haz de electrones de aleaciones de titanio de paredes gruesas, el metal de soldadura sufre un rápido proceso de ciclo térmico, lo que da como resultado una distribución desigual de la microestructura y las propiedades en diferentes áreas a lo largo de la dirección del espesor debido a tiempos de residencia inconsistentes a altas temperaturas.

Para resolver los problemas de distribución no uniforme de la microestructura y propiedades y bajas propiedades mecánicas en uniones soldadas por haz de electrones de aleación de titanio de paredes gruesas, investigadores relevantes han optimizado el proceso de soldadura y realizado un tratamiento térmico posterior a la soldadura para ajustar la microestructura y las propiedades. de las articulaciones.

Gong Yubing et al. llevaron a cabo un extenso estudio sobre la falta de uniformidad de la unión soldada por haz de electrones de una aleación de titanio TC4 de 20 mm de espesor y la evolución de la estructura. La Figura 13 muestra las microestructuras de diferentes zonas de la unión soldada.

Los resultados indican que la junta soldada de aleación de titanio presenta una falta de uniformidad significativa en la dirección del ancho de fusión y la profundidad de penetración. El tamaño medio de grano de la junta soldada superior es mayor que el de las partes media e inferior.

La estructura de Widmanstatten aparece en las partes superior y media de la unión soldada, aumentando la fragilidad de la unión y disminuyendo su plasticidad. Mediante el uso de soldadura con un gran aporte de calor, se puede mejorar la falta de uniformidad de la distribución de la microestructura.

Li Jinwei et al. logró el control de uniformidad de la composición de soldadura por haz de electrones de una aleación de titanio TA15 de 20 mm de espesor mediante la aplicación de formas de onda de barrido de cierta frecuencia y amplitud de deflexión al haz de electrones durante la soldadura, incorporando materiales metálicos de transición en la interfaz de soldadura y ajustando los parámetros de soldadura.

La Figura 14 muestra el efecto de control de la uniformidad de la composición de la soldadura en diferentes condiciones del proceso. En comparación con la soldadura tradicional por haz de electrones, la soldadura por haz de electrones de barrido produce una menor fluctuación de los elementos de aleación en la dirección del espesor, lo que conduce a una composición más uniforme.

Fig.13 Microestructura de diferentes regiones de la unión soldada.

Fig.14 Efecto del control de uniformidad de la composición de la soldadura bajo diferentes condiciones de proceso

Fang Weiping et al. utilizó tecnología de soldadura por haz de electrones para soldar placas de aleación de titanio TC4 de 100 mm de espesor. Las uniones soldadas resultantes se sometieron a recocido de recristalización a 850 ℃ y tratamiento térmico de envejecimiento en solución a 920 ℃ × 2 h y 500 ℃ × 4 h.

Los resultados revelaron que la microdureza de la zona de soldadura, la zona afectada por el calor y la zona del metal base obtenida mediante tratamiento térmico de envejecimiento en solución fue mayor que en el estado soldado. Además, la resistencia a la tracción de la junta soldada fue un 11,3% mayor que la del estado soldado, y el límite elástico fue un 17,2% mayor que el del estado soldado. Sin embargo, el alargamiento después de la fractura fue sólo alrededor del 50% del del estado soldado.

Ma Quan et al. investigó el impacto de los procesos de tratamiento térmico en la microestructura y las propiedades mecánicas de las uniones soldadas por haz de electrones de la aleación Ti-1300. Los resultados mostraron que diferentes tratamientos térmicos antes de la soldadura tuvieron poco efecto sobre la microestructura y las propiedades de soldadura de la aleación de titanio. Por el contrario, los procesos de tratamiento térmico posteriores a la soldadura no podrían cambiar la forma y el tamaño del grano β en la zona de soldadura, pero podrían regular el contenido, el tamaño y la forma de la fase a en la zona de soldadura. Sin embargo, la distribución de la fase a precipitada tendió a formarse en el límite de grano estable.

El rendimiento de la zona de soldadura dependió del tamaño y número de la fase α precipitada. Al recocer o envejecer sólo a una temperatura más baja, el efecto de fortalecimiento de la fase α en la zona de soldadura fue mejor y la resistencia de la soldadura fue mayor que la del metal base.

En resumen, una entrada de calor de soldadura adecuada combinada con un haz de electrones oscilante podría mejorar algo la falta de homogeneidad de la microestructura y las propiedades de las uniones soldadas. Además, el tratamiento térmico posterior a la soldadura podría mejorar las propiedades mecánicas de las uniones soldadas.

3.2 Distribución de tensiones residuales conjuntas

La tensión residual de la soldadura es un factor crítico que puede provocar grietas por corrosión bajo tensión y una reducción de la resistencia a la fatiga de los componentes estructurales.

Una evaluación precisa de la tensión residual de la soldadura es crucial para determinar la vida útil de los componentes soldados.

Liu Min y sus colegas analizaron la distribución de la tensión residual de una muestra de haz de electrones hecha de una aleación de titanio TC4 de 75 mm de espesor basándose en la teoría de elementos finitos elastoplásticos térmicos.

La Figura 15 muestra los resultados de la prueba de tensión residual.

Los resultados indican que existe una tensión de tracción residual tridimensional con un valor alto en la zona ubicada a 10 mm de los extremos inicial y final, cubriendo aproximadamente 1/4 del espesor. Esta tensión puede afectar significativamente las propiedades mecánicas de las uniones soldadas y, por lo tanto, requiere una atención adecuada.

Fig.15 Resultados del cálculo de la tensión residual

Wu Bing et al. realizaron un estudio sobre la reducción de la tensión residual en uniones soldadas midiendo la distribución de la tensión residual de uniones soldadas por haz de electrones de una aleación de titanio TA15 de 50 mm de espesor después del recocido al vacío utilizando el método de agujero ciego. Los resultados mostraron que el proceso de tratamiento térmico hizo que las tensiones transversales y longitudinales de las uniones soldadas fueran más consistentes y las tensiones de toda la unión soldada se volvieron más uniformes.

De manera similar, Yu Chen et al. midieron la distribución de la tensión residual de las uniones soldadas por haz de electrones de una aleación de titanio TC4 de 100 mm de espesor después de un tratamiento térmico por difracción de rayos X a 600 ℃ × 2 h. Los resultados demostraron que el tratamiento térmico redujo hasta cierto punto la tensión residual de la unión soldada. la distribución en las superficies superior e inferior de la junta soldada fue notablemente diferente.

Las tensiones residuales horizontales y longitudinales en la superficie superior disminuyeron, y la tensión residual longitudinal en algunas áreas cambió de tensión de tracción a tensión de compresión. La tensión residual longitudinal en la superficie del fondo se eliminó efectivamente y algunas posiciones quedaron en un estado de tensión de compresión. El efecto de alivio de la tensión residual horizontal fue medio.

Además, Hosseinzadeh F et al. utilizaron el método del contorno para medir la distribución de la tensión residual en uniones soldadas por haz de electrones de una aleación de titanio TC4 de 50 mm de espesor después del tratamiento térmico. Los resultados mostraron que la tensión de tracción máxima en el borde anterior de la soldadura fue de 330 MPa, la tensión de compresión máxima fue de 600 MPa dentro de los 10 mm del extremo posterior de la placa de prueba y la tensión de tracción en la línea central de la soldadura después del tratamiento térmico fue podría reducirse a 30 MPa.

En resumen, el tratamiento térmico posterior a la soldadura puede reducir significativamente la tensión residual de las uniones soldadas con aleación de titanio de paredes gruesas.

3.3 Resumen

En resumen, la soldadura por haz de electrones es capaz de lograr una alta eficiencia de soldadura y producir uniones soldadas con una deformación mínima y buena forma al soldar aleaciones de titanio de paredes gruesas. Sin embargo, debido a la estrecha área de fusión y al gran gradiente de temperatura, los ciclos térmicos pueden conducir a la formación de tensiones triaxiales en la estructura, lo que resulta en una marcada disminución en la plasticidad y tenacidad de las juntas.

Aunque un proceso de tratamiento térmico adecuado puede mejorar parcialmente la estructura y el rendimiento de la unión soldada, el problema no se ha resuelto del todo. Quedan peligros ocultos para futuros trabajos de mantenimiento, como estructura, rendimiento y distribución de tensiones desiguales a lo largo de la dirección del espesor. Además, el proceso de tratamiento térmico no sólo aumenta los costos de producción sino que también reduce la eficiencia de la producción.

Además, la cámara de vacío también limita la aplicación de la soldadura por haz de electrones a componentes grandes de aleación de titanio. Por lo tanto, se deben realizar investigaciones sobre la microestructura, las propiedades y la uniformidad de la distribución de tensiones de las uniones soldadas, particularmente en la dirección de la soldadura local por haz de electrones en vacío.

4. Estado de la investigación de la soldadura láser.

Después de décadas de desarrollo, la tecnología de soldadura láser ha logrado avances significativos. Con el nacimiento de los láseres de fibra y el desarrollo de los módulos fotoeléctricos, la potencia de salida de los láseres ha aumentado y la estabilidad del haz ha mejorado, sentando una base sólida para su aplicación en el campo de la soldadura de componentes de paredes gruesas.

En comparación con la tecnología tradicional de soldadura por arco de paredes gruesas, la soldadura láser ofrece una alta eficiencia de soldadura, una deformación de soldadura mínima y tensión residual, zonas estrechas afectadas por el calor y una excelente adaptabilidad para soldar estructuras grandes y complejas.

Estas ventajas han convertido a la tecnología de soldadura láser en los últimos años en uno de los principales focos de investigación para la soldadura de componentes de paredes gruesas.

En la actualidad, la tecnología de soldadura por láser para aleaciones de titanio de paredes gruesas incluye la soldadura con alambre de relleno por láser y la soldadura por láser al vacío.

4.1 Soldadura láser de espacio estrecho con alambre de relleno

La soldadura láser de espacio estrecho con alambre de relleno implica el uso de un mecanismo de alimentación de alambre para empujar el metal de relleno hasta el punto de enfoque del láser. El metal de aportación fundido llena la soldadura mediante la acción del rayo láser, completando finalmente el proceso de soldadura.

La Figura 16 ilustra un diagrama esquemático de soldadura láser de espacio estrecho con alambre de relleno. Esta técnica ha experimentado un rápido desarrollo en los últimos años.

A pesar de sus avances, la soldadura láser de espacio estrecho con alambre de relleno todavía enfrenta algunos desafíos, especialmente cuando se trata de soldar aleaciones de titanio de paredes gruesas. Dichos problemas pueden incluir falta de fusión de las paredes laterales, porosidad de la soldadura, deformación de la soldadura y tensión elevada, y baja tenacidad plástica de las uniones soldadas.

Fig.16 Diagrama esquemático de soldadura de relleno con alambre láser de espacio estrecho

Li Kun et al. utilizó un rayo láser oscilante para suprimir la porosidad en una aleación de titanio y analizó su mecanismo para resolver el problema de la porosidad de soldadura y no fusión de las paredes laterales.

Los resultados mostraron que el haz oscilante tuvo un efecto significativo en la reducción de la porosidad de la soldadura de ojo de cerradura de aleación de titanio. Esto se debió a la mayor estabilidad del ojo de cerradura durante la soldadura, lo que resultó en una reducción de la porosidad del ojo de cerradura.

Xu Kaixin et al. Usó un giro de rayo láser circular para soldar una aleación de titanio TC4 de 40 mm de espesor. Cuando la amplitud de oscilación era de 2 mm y la frecuencia de oscilación era de 100-200 Hz, la costura de soldadura no tenía poros visibles y la pared lateral estaba bien fusionada.

El análisis de la microestructura y las propiedades de la junta soldada mostró que el cristal columnar de la costura de soldadura contenía α'martensita acicular densamente dispuesta y una fase αg granular distribuida dispersamente. La orientación preferida α' se encontró en el mismo grano β y la proporción de límites de grano de ángulo grande era alta. La unión soldada exhibió alta resistencia pero baja plasticidad y tenacidad.

En conclusión, un rayo láser oscilante es una solución eficaz a los problemas de no fusión de las paredes laterales y porosidad de la soldadura.

Fig.17 Morfología y microestructura de la sección estrecha de aleación de titanio TC4 de 40 mm de espesor.

Para resolver la baja plasticidad y dureza de las uniones soldadas de aleación de titanio de paredes gruesas, los investigadores mejoraron la microestructura y las propiedades de las uniones soldadas regulando la entrada de calor de soldadura y los elementos de aleación de soldadura.

Fang Naiwen y sus colegas investigaron el impacto del aporte de calor en la soldadura láser de una aleación de titanio TC4 con alambre de relleno. Sus hallazgos indicaron que un aporte adecuado de calor de soldadura podría garantizar una buena plasticidad en la unión soldada.

Además, utilizando el método de observación in situ del microscopio confocal láser de alta temperatura, analizaron las características de formación de la microestructura y las leyes de transformación de la aleación de titanio de la serie Ti-Al-V-Mo de desarrollo propio durante el proceso de enfriamiento bajo el ciclo térmico de soldadura. . Los resultados demostraron que la adición de Mo disminuyó la temperatura de transformación inicial, disminuyó la relación de aspecto de la martensita α' acicular y la fase α inicial, y mejoró la tenacidad al impacto de las uniones soldadas.

Por lo tanto, al controlar la entrada de calor en el proceso de soldadura y diseñar razonablemente la relación de elementos de aleación del alambre con núcleo fundente con núcleo de polvo metálico, se puede mejorar la tenacidad plástica de la unión soldada.

El proceso de soldadura con alambre de relleno por láser con separación ultra estrecha de una placa gruesa de aleación de titanio es el resultado de la acumulación de calor de una sola pasada de metal de aportación multicapa. Los múltiples ciclos térmicos en el proceso de soldadura multicapa crearán inevitablemente una estructura de soldadura extremadamente compleja con un campo de temperatura desigual.

Durante la soldadura, la unión soldada puede experimentar una distribución desigual de la tensión residual y la deformación de la soldadura. Además, la aleación de titanio tiene un alto coeficiente de expansión lineal y una baja conductividad térmica, lo que aumenta aún más la probabilidad de tensión residual y deformación por soldadura.

El impacto negativo de la tensión residual de la soldadura sobre la resistencia a la carga estática, la resistencia a la fatiga de ciclo bajo y la resistencia a la corrosión de las uniones soldadas de aleación de titanio es significativo. Además, la deformación de la soldadura puede afectar significativamente la apariencia de las uniones soldadas, reducir la capacidad de carga de la estructura y disminuir la precisión del ensamblaje de los componentes de soldadura posteriores.

Para obtener conocimientos más profundos sobre la influencia de las formas de las ranuras en la tensión residual de las uniones soldadas, Fang Naiwen et al. utilizaron el software de simulación ANSYS para realizar un análisis de simulación numérica de la tensión y la deformación de diferentes formas de ranura de uniones soldadas con láser de aleación de titanio TC4 de 40 mm de espesor.

La Figura 18 representa la distribución longitudinal de tensiones de las dos formas de ranura. Los resultados indican que la distribución de tensiones de la junta soldada con ranura en U simple difiere de la de la junta soldada con ranura en U doble. En la junta soldada con ranura en U simple, aparece una concentración de tensión obvia en un lado de la soldadura final, mientras que la distribución de tensiones en la junta soldada con ranura en U doble es simétrica a lo largo de la dirección del espesor de la pared.

Fig.18 Distribución longitudinal de tensiones residuales Distribución de tensiones

En resumen, la soldadura láser de espacio estrecho con alambre de relleno es capaz de producir uniones soldadas de aleación de titanio de paredes gruesas sin defectos de soldadura como porosidad y fusión incompleta de las paredes laterales al hacer oscilar periódicamente el rayo láser.

La tenacidad plástica de la unión soldada se puede mejorar controlando el aporte de calor en el proceso de soldadura y la proporción de elementos de aleación del alambre metálico con núcleo de polvo.

Sin embargo, en el ámbito de la soldadura láser de espacio estrecho de aleación de titanio de paredes gruesas con alambre de relleno, es esencial continuar explorando el control de la microestructura y las propiedades de las uniones soldadas, especialmente en el ámbito del flujo de núcleos metálicos rellenos con láser. Alambre con sistema multialeación.

4.2 Soldadura láser al vacío

En los últimos años, los láseres de fibra industriales de alta potencia han alcanzado el nivel de 10.000 vatios. Sin embargo, utilizar de manera eficiente láseres de alta calidad y potencia y mejorar la capacidad de penetración de la soldadura láser sin sacrificar su calidad es un problema difícil en las aplicaciones de ingeniería.

Investigaciones recientes han demostrado que la profundidad de penetración se puede aumentar significativamente en un ambiente de vacío, mejorando la porosidad y la formación de la soldadura. Reisgen U de la Universidad Técnica de Aquisgrán, Alemania, comparó las capacidades de penetración de la soldadura láser, la soldadura láser al vacío y la soldadura por haz de electrones.

Los resultados mostraron que bajo la misma línea de energía, la penetración de la soldadura obtenida mediante soldadura láser en un entorno de vacío es aproximadamente 2,5 veces mayor que la de un entorno atmosférico y es similar a la obtenida mediante soldadura por haz de electrones. Sin embargo, el vacío requerido para la soldadura por láser en un entorno de vacío es de solo 10 Pa, mientras que la soldadura por haz de electrones requiere al menos 10-1 Pa, lo que reduce el costo de la soldadura por láser en vacío.

Por lo tanto, los académicos han llevado a cabo investigaciones sobre la tecnología de soldadura láser de bajo vacío para estructuras de paredes gruesas. Meng Shenghao et al. estudiaron las características de la soldadura láser en ambiente de vacío de la aleación de titanio TC4 para láminas de espesor medio y grueso.

Los resultados mostraron que la soldadura láser en un entorno de vacío tiene una mejor formación de la soldadura, mejora significativamente la penetración de la soldadura, aumenta la relación profundidad-ancho de la soldadura, inhibe las salpicaduras en el proceso de soldadura y reduce en gran medida los defectos de los orificios de gas en la soldadura.

logró soldar una aleación TC4 de 40 mm de espesor utilizando tecnología de soldadura láser de bajo vacío (grado de vacío 10 Pa). Compararon y analizaron la microestructura y las propiedades mecánicas de diferentes posiciones.

La macromorfología de la unión soldada se muestra en la Fig. 19. Los resultados mostraron que la microestructura de la zona afectada por el calor es fase α, fase β residual y martensita α'.

La microestructura de la zona de fusión de la soldadura incluye principalmente martensita α' de diferentes tamaños y estados de distribución y fase α formada a baja velocidad de enfriamiento. Las propiedades de tracción a lo largo de la dirección del espesor son uniformes y los valores de resistencia en la parte superior e inferior son mayores, mientras que los valores de resistencia en la parte media superior e inferior son menores, pero la diferencia general es pequeña.

Fig.19 Macromorfología de una unión soldada de aleación de titanio de 40 mm de espesor

4.3 Resumen

En resumen, la soldadura por láser al vacío permite soldar aleaciones de titanio de paredes gruesas. Este proceso de soldadura tiene varias ventajas sobre la soldadura por haz de electrones, incluidos menores requisitos de vacío, ausencia de contaminación por radiación, menores costos de soldadura y mayor eficiencia. Como resultado, la soldadura por láser al vacío representa un método prometedor para soldar aleaciones de titanio de paredes gruesas.

A pesar de estas ventajas, todavía se necesitan más investigaciones por parte de académicos relevantes en el campo de la soldadura láser de bajo vacío de aleaciones de titanio de paredes gruesas. En concreto, se debería investigar en profundidad las características de la transmisión de energía láser en condiciones de vacío y el control de la microestructura y propiedades de las uniones soldadas.

5. Conclusión

Este artículo analiza principalmente los avances realizados en la tecnología de soldadura por fusión para soldar aleaciones de titanio de paredes gruesas, con el objetivo de cumplir con los requisitos de soldadura y fabricación de alta calidad de equipos en los campos aeroespacial, marino y otros campos relacionados.

Durante la última década, se han logrado avances significativos en la tecnología de soldadura por fusión para aleaciones de titanio de paredes gruesas. Estos logros cubren diversas áreas como tecnología de soldadura, control de calidad, estructura de juntas y control de propiedades.

En combinación con el estado actual de la investigación, la soldadura por fusión de aleaciones de titanio de paredes gruesas tiene principalmente las siguientes direcciones de investigación:

(1) Control de voltaje en la soldadura de aleaciones de titanio de paredes gruesas.

Debido a la pequeña conductividad térmica y al gran coeficiente de expansión lineal de la aleación de titanio, se puede formar fácilmente tensión tridimensional en la estructura después del ciclo térmico durante el proceso de soldadura de la aleación de titanio de paredes gruesas. Esto puede resultar en una marcada disminución de la plasticidad y dureza de las articulaciones.

Para solucionar este problema se pueden emplear diversas técnicas, como el tratamiento térmico post-soldadura, el diseño de optimización de ranuras y el tratamiento de impacto ultrasónico, dependiendo del método de soldadura utilizado. Estas técnicas pueden ayudar a controlar la tensión y la deformación de uniones soldadas de aleación de titanio de paredes gruesas.

(2) Desarrollo de tecnología de soldadura con múltiples fuentes de calor.

En la actualidad, la tecnología de soldadura por fusión para aleaciones de titanio de paredes gruesas implica principalmente fuentes de calor únicas, como la soldadura por arco convencional, la soldadura por haz de electrones y la soldadura por láser. Sin embargo, estos métodos de soldadura tienen ciertas limitaciones.

Por lo tanto, para resolver estas limitaciones, se puede seguir el desarrollo de tecnología de soldadura con múltiples fuentes de calor, como la soldadura híbrida TIG-MIG y la soldadura por arco láser híbrida, para soldar aleaciones de titanio de paredes gruesas.

(3) Control de la microestructura y propiedades de las uniones soldadas.

Actualmente, existe una investigación limitada sobre el control de la microestructura de uniones soldadas en aleaciones de titanio de paredes gruesas.

Sin embargo, es factible desarrollar materiales de soldadura con sistemas multialeados y regular la microestructura de las soldaduras. Esto puede mejorar potencialmente las propiedades mecánicas de las aleaciones de titanio de paredes gruesas.