La soldadura TIG y MIG son dos procesos de soldadura por arco comunes en el procesamiento de chapa. Ambos producen conexiones soldadas de la más alta calidad y conectan diferentes materiales de manera eficiente. Sin embargo, tienen procesos, ventajas y desventajas únicos, lo que significa que tienen diferentes áreas de aplicación.

La elección entre los dos procesos de soldadura de chapa sólo debe hacerse después de una cuidadosa comparación entre la soldadura MIG y TIG. Por ello, este artículo hará una comparación exhaustiva entre MIG y TIG, mostrando las diferencias entre los procesos, sus ventajas y desventajas, y sus aplicaciones para que puedas elegir el método correcto.

¿Cuáles son las diferencias entre la soldadura MIG y TIG?

Para elegir el mejor de los dos métodos, es necesario conocer las diferencias. Conociendo las diferencias entre la soldadura MIG y TIG, podrás hacer fácilmente una comparación entre TIG y MIG utilizando los parámetros resaltados a continuación.

1. Fuente de energía

Un parámetro importante al comparar MIG y TIG es la fuente de energía utilizada por ambos procesos de soldadura.

La soldadura TIG utiliza fuentes de corriente alterna o continua según el tipo de metal y el tipo de arco deseado. La fuente de alimentación de CA utilizada en la soldadura TIG es más adecuada para el aluminio debido a su efecto limpiador (es decir, elimina el óxido de la superficie del metal). Por otro lado, la fuente de corriente continua es adecuada para generar arcos fuertes.

La soldadura MIG utiliza únicamente una fuente de alimentación de CC.

2. Compatibilidad del material y espesor.

La compatibilidad de materiales no es un parámetro de comparación válido para la soldadura MIG y TIG cuando se trata de fuente de energía, ya que hay poca diferencia entre los dos procesos.

Ambos procesos de soldadura son compatibles con los mismos materiales, como aluminio, acero al carbono y acero inoxidable. Sin embargo, puedes considerar el grosor del material para elegir entre los dos métodos.

La soldadura TIG es más adecuada para trabajar con metales gruesos porque ofrece un mejor control del proceso y hay menos riesgo de destruir la pieza.

3. Tipo de electrodo utilizado

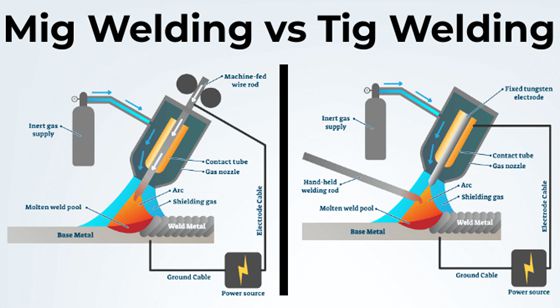

La soldadura MIG utiliza electrodos consumibles, mientras que la soldadura TIG utiliza electrodos no consumibles.

Los electrodos se utilizan para generar arcos eléctricos, como material de relleno o para la conducción eléctrica. Debido a la diferencia entre los dos procesos en términos de uso de electrodos, este es un parámetro importante al comparar la soldadura MIG y TIG.

En la soldadura por arco se utilizan dos tipos de electrodos: electrodos consumibles y electrodos no consumibles. Ambos electrodos generan arcos. Sin embargo, los electrodos consumibles se utilizan como material de relleno durante la soldadura.

Ejemplos de electrodos consumibles incluyen acero al carbono y acero al níquel, mientras que los electrodos no consumibles incluyen carbono revestido de cobre, grafito y tungsteno.

4. Tipo de gases protectores

Los gases de protección son responsables de proteger el baño de soldadura y la pieza contra contaminantes atmosféricos durante la soldadura. La soldadura MIG utiliza CO2 (el más común), helio, argón y oxígeno como gases protectores.

En la soldadura TIG, sin embargo, se utiliza argón como gas protector. En algunos casos, se puede utilizar una combinación de helio/argón (para soldar materiales con alto contenido de níquel), argón/nitrógeno (acero inoxidable) y argón/hidrógeno (acero inoxidable).

5. Sistema de enfriamiento del soplete de soldadura

Un soplete de soldadura produce mucho calor y debe enfriarse con el refrigerante adecuado. Dos refrigerantes comunes utilizados en la soldadura son el agua y el gas.

Por un lado, la refrigeración por aire es ligera y económica, pero menos eficaz a temperaturas muy altas. Por otro lado, la refrigeración por agua utiliza mejor el agua que el aire.

Debido a que la soldadura TIG genera más calor que la soldadura MIG, se utilizan sopletes de soldadura enfriados por agua. Sin embargo, también se pueden utilizar sopletes de soldadura refrigerados por aire para ambos procesos.

6. Calidad de las piezas soldadas

La calidad de la superficie de soldadura es otro factor decisivo que aclara la comparación entre MIG y TIG. La soldadura TIG es de mejor calidad porque produce un acabado superficial limpio y hermoso a lo largo de la línea de soldadura. Por lo tanto, es el mejor método de producto que requiere una alta apariencia estética.

7. Productividad

La soldadura MIG es más rápida que la soldadura TIG porque la soldadura TIG requiere un mayor nivel de detalle y utiliza metales de aportación.

8. Costos

La soldadura TIG es más cara debido al coste de los componentes y a la mayor calidad y detalle de la soldadura. También requiere más tiempo, lo que aumenta la energía necesaria y el coste de la electricidad.

Diferentes componentes para soldadura TIG y MIG

La principal diferencia entre la soldadura MIG y TIG está en sus componentes. Los diferentes componentes de ambos procesos se enumeran a continuación.

1. Componentes de soldadura TIG

A continuación te presentamos los principales componentes de la soldadura TIG que debes conocer:

1.1 Rendimiento

La fuente de alimentación puede ser corriente alterna o continua. Una fuente de alimentación de CA es adecuada para trabajar con aluminio debido a sus propiedades de limpieza inherentes. Una fuente de CC produce un arco más fuerte, pero solo es adecuada para trabajar con una superficie limpia para que funcione la protección de gas.

1.2 Linterna

Las antorchas TIG están disponibles en varios diseños. Los modelos comunes tienen un botón de encendido/apagado y un control en el mango. Algunos usan un pedal para controlar estos comandos. Debido al alto calor generado durante el proceso, se enfrían principalmente con agua.

1.3 Pedales

Este se encarga de controlar la cantidad de electricidad que ingresa al quemador. A medida que presiona el pedal, la cantidad de corriente que ingresa a la antorcha aumenta y el arco se calienta más. Esto acelera el proceso de soldadura. Sin embargo, tenga cuidado con el exceso de calor y velocidad.

1.4 Protección de electrodos y gases

La punta del electrodo es responsable de la forma del arco, mientras que el gas (normalmente argón) emitido por la boquilla protege el arco y el baño de soldadura. La boquilla requiere una lente de gas para el flujo de gas. Vienen en diferentes tamaños, lo que determina la cobertura de gas.

1.5 Material de relleno

El tamaño del alambre de soldadura debe depender del grosor de la pieza. Además, el material debe coincidir con la pieza de trabajo.

1.6 Correas de soporte

Están fabricados en cobre o aluminio y se fijan en la parte posterior mediante soldadura. Aquí distribuyen calor para enfriar la zona de soldadura. También puede utilizar varillas de soporte enfriadas por agua (donde circula agua fría a través de la varilla).

2. Componente de soldadura MIG

La soldadura MIG utiliza diferentes equipos para lograr los mismos objetivos. A continuación se detallan los componentes importantes utilizados en el procedimiento.

2.1 Fuente de energía

La soldadura MIG requiere una fuente de alimentación de CC debido al alto calor del proceso. Por eso muchos entusiastas de la soldadura MIG también hablan de una fuente de alimentación de tensión constante.

2.2 Cable

El sistema de alimentación de alambre debe ser suave para una mejor calidad de soldadura. Hay dos tipos principales de alambres para soldadura MIG: alambre con núcleo y alambre MIG sólido. El alambre tubular es un metal que contiene un compuesto fundente que forma un gas que protege el arco y el baño de soldadura. Este tipo de cable no requiere gas protector. Por el contrario, el alambre sólido MIG no contiene fundente y requiere un gas protector.

2.3 Electrodo

Los electrodos utilizados en la soldadura MIG son consumibles, es decir, se utilizan en el proceso de soldadura. Vienen en diferentes formas y tamaños. Los tamaños más comunes son 0,023, 0,030, 0,035 y 0,045. De estos cuatro tamaños, el 0,035 es el más común.

2.4 Linterna

Este componente protege el arco y transmite corriente al cable. Pueden ser enfriados por agua o aire. Al elegir un soplete para soldar MIG, considere el peso, la facilidad de uso, la succión, la configuración del cuello y la longitud del cable.

2.5 Protección contra gases

La soldadura MIG utiliza CO2 o argón como gases protectores. Son responsables de proteger el arco y el baño de soldadura de los contaminantes atmosféricos.

Soldadura TIG: principio, ventajas y desventajas y aplicaciones.

Si es nuevo en el proceso, podrá comprender mejor la comparación entre la soldadura TIG y MIG si se familiariza completamente con el proceso. A continuación encontrará una descripción general de los principios de ambos procesos, sus ventajas y desventajas y sus áreas de aplicación.

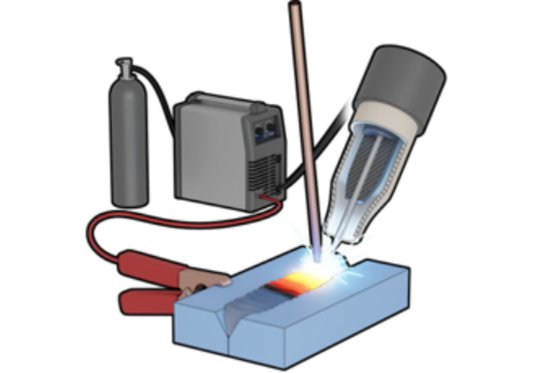

Principio de soldadura TIG

La soldadura TIG es un proceso de soldadura por arco que utiliza un electrodo de tungsteno para crear un arco que produce el calor necesario para soldar el material.

El calor generado derrite un material de relleno que el operador coloca en el espacio de la junta o en el baño de soldadura. Durante la soldadura, el argón u otra combinación como argón/nitrógeno y argón/hidrógeno protege el arco de la contaminación.

La soldadura TIG es el mejor método para soldar metales con un espesor de unos 10 mm y la más alta calidad de soldadura. Sin embargo, es más lento porque la llenadora debe alimentarse manualmente. El electrodo no es consumible y crea una penetración profunda.

Ventajas de la soldadura TIG

- Con alta precisión y exactitud.

- Proporciona uniones soldadas de alta calidad que mejoran la estética.

- Es amigable con el medio ambiente

- Proporciona al operador un mejor control.

- Los costos de mantenimiento y operación son menores porque se utilizan electrodos no consumibles.

Desventajas de la soldadura TIG

- Es un proceso costoso debido a los rellenos necesarios.

- es un proceso lento

- Requiere una superficie de soldadura limpia

Aplicaciones de soldadura TIG

Para soldar metales finos

En la soldadura TIG el control operativo es mejor, lo que la hace extremadamente precisa y exacta. Por tanto, es el mejor método para soldar metales finos.

Para soldar aluminio

El aluminio y otros metales como el cobre y el titanio son láminas delgadas. También requieren una superficie estética sin perder funcionalidad. La precisión de la soldadura TIG y sus mejores uniones de soldadura la convierten en el método de soldadura por arco más adecuado para este tipo de metales.

Adecuado para tiradas de producción cortas

Debido a su precisión, la soldadura TIG es el mejor método para tiradas de producción cortas. Sin embargo, para tiradas grandes, se vuelve más complejo y costoso.

Para la producción de productos que requieren estética.

La soldadura TIG proporciona una unión soldada de alta calidad, lo que la convierte en el mejor método de soldadura y el más agradable desde el punto de vista estético. Por tanto, es aplicable en arte, construcción, etc. donde la estética es un punto de venta.

Soldadura MIG: principio, ventajas y desventajas y aplicaciones

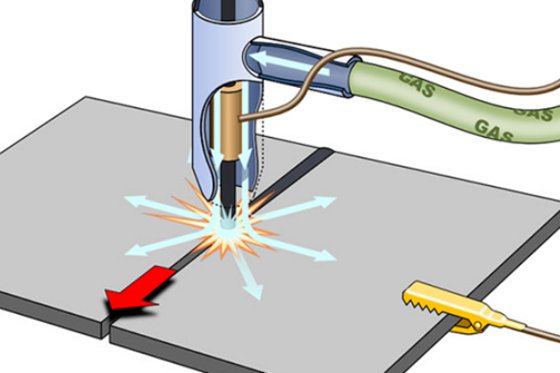

Principio de soldadura MIG

La soldadura MIG es un proceso de soldadura por arco que utiliza un electrodo consumible para crear un arco que genera calor para soldar el material. Durante el proceso de soldadura, el CO2 protege el arco contra la contaminación.

A diferencia de la soldadura TIG, la soldadura MIG no requiere material de aporte porque el electrodo es consumible. Además, gracias a estos electrodos consumibles, el proceso es semiautomático (a veces incluso automático).

Ventajas de la soldadura MIG

-El proceso de soldadura es rápido y económico.

-Con exactitud

-Es semiautomático o automático.

-Produce una línea de soldadura limpia

Desventajas de la soldadura MIG

-Puede ser poco confiable debido al arco inestable

-No es respetuoso con el medio ambiente debido a la producción de humos y emanaciones.

-No apto para materiales finos ya que puede quemarse.

Aplicaciones de soldadura MIG

Para soldar piezas metálicas gruesas

La soldadura MIG utiliza un electrodo consumible que actúa como material de relleno y solidifica la soldadura. Esto hace que los metales gruesos sean más fáciles de soldar.

Se puede utilizar para soldar piezas con pequeños defectos.

La soldadura MIG no implica un mecanismo de arranque y parada como la soldadura TIG. La naturaleza continua de la soldadura reduce la probabilidad de defectos de soldadura, lo que la convierte en el método perfecto para soldar productos con pocos defectos.

Soldadura para ciclos de producción más largos

La soldadura MIG es eficiente en la producción y fácil de usar. Por lo tanto, es un mejor método para tiradas de producción largas.

Soldadura MIG versus MIG Soldadura TIG: ¿cuál es mejor?

Según los expertos en fabricación de chapa, la soldadura MIG es mejor que la soldadura TIG. A continuación se presentan algunas razones por las que la soldadura MIG es mejor:

MIG es más diverso

La soldadura MIG es más versátil debido al uso de electrodos consumibles. El proceso facilita la conexión de dos piezas metálicas sin tensión.

MIG tiene mejor velocidad

La soldadura MIG es un proceso automático o semiautomático. Por tanto, es más rápida que la soldadura TIG. Además, la soldadura MIG es un proceso continuo que, al igual que la soldadura TIG, omite detalles.

MIG es más fácil de usar

La soldadura TIG requiere que el operador tenga amplios conocimientos técnicos antes de comprometerse con el proceso. La soldadura MIG no requiere muchos conocimientos técnicos, lo que facilita su uso.

Concluyendo

Los procesos de soldadura MIG y TIG son procesos de soldadura por arco comunes con una amplia gama de compatibilidad de materiales. Ambos métodos son únicos y tienen diferentes ventajas, desventajas y áreas de aplicación. Para tomar la mejor decisión para su proyecto, puede realizar una comparación para determinar el método más adecuado para su proyecto.

Preguntas frecuentes

¿Cuál es la principal diferencia entre la soldadura MIG y TIG?

La principal diferencia entre TIG y MIG radica en su aplicación y principio. MIG, a diferencia de la soldadura TIG, es más adecuada para metales gruesos, mientras que la soldadura TIG es ideal para metales delgados debido al control operativo. Además, la soldadura MIG utiliza un electrodo consumible que actúa como material de relleno, mientras que la soldadura TIG utiliza un material de relleno independiente. Puede leer más sobre las diferencias entre la soldadura MIG y TIG arriba.

¿Es mejor MIG o TIG para soldar aluminio?

Ambos procesos son adecuados para soldar aluminio. Sin embargo, la mayoría de los fabricantes de chapa elegirían la soldadura TIG porque el aluminio es un material liviano que requiere un mejor control operativo. Además, el aluminio se utiliza por su atractivo estético y la alta calidad de la soldadura TIG lo convierte en una mejor opción.

¿Debo elegir remachar en lugar de soldar?

El remachado y la soldadura son métodos de unión con sus ventajas y desventajas. Por ejemplo, el remachado es un método temporal mientras que la soldadura es permanente. Además, soldar es menos agradable desde el punto de vista estético que remachar. Lo mejor sería sopesar estos pros y contras antes de elegir cualquiera de los procedimientos.