Resumen: La soldadura TIG acoplada a un grupo de polvo activo es un método de soldadura nuevo y eficiente que se puede utilizar para soldar casi todos los metales seleccionando el polvo de agente activo adecuado.

Este estudio se centra en el arco de soldadura TIG activo acoplado a una piscina de polvo de CA utilizando MnCl2 como agente activador. Se recopiló el espectro del plasma y se analizó la temperatura del plasma del arco a lo largo del tiempo utilizando el método de dibujo de Boltzmann. También se estudió la influencia del MnCl2 en el arco AC comparándolo con el arco TIG AC tradicional.

Los resultados mostraron que para el arco TIG AC tradicional, la intensidad espectral del arco en el período EN fue mayor que en el período EP, el voltaje en el período EN fue menor que en el período EP y la temperatura en el período EN también fue menor.

Sin embargo, la introducción del agente activo MnCl2 aumentó la temperatura central y el voltaje en los períodos EN y EP del arco TIG activo acoplado al baño de polvo AC, lo que resultó en un aumento significativo en la penetración de la soldadura en comparación con la soldadura TIG AC tradicional.

Lectura relacionada: Soldadura MIG vs TIG

Prefacio

El Barton Welding Research Institute introdujo por primera vez el concepto de soldadura por arco de argón en una capa de fundente, lo que llevó a una mayor atención a los métodos de soldadura activos. Entre estos métodos, la soldadura TIG activa ha recibido la mayor atención en investigación. Al seleccionar los parámetros de proceso y el flujo activo adecuados, se puede mejorar enormemente la eficiencia y la calidad de la soldadura TIG.

Sin embargo, la aplicación manual del recubrimiento de agente activo puede llevar mucho tiempo y puede no garantizar una calidad constante. Además, para metales como el aluminio y el magnesio, los métodos tradicionales de introducción de elementos activos a través de gas activo, como la soldadura AA-TIG, la soldadura GPCA-TIG y la soldadura AA-TIG, no son efectivos.

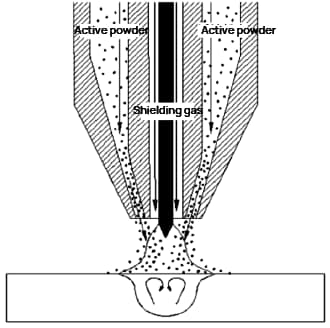

Para resolver estos problemas, la Universidad Tecnológica de Lanzhou propuso la soldadura TIG (PPCA-TIG) con activación acoplada por piscina de polvo. Este método utiliza un sistema de gas de doble capa para soldar, con una capa interior de gas inerte para proteger el electrodo de tungsteno y el metal fundido, y una capa exterior que utiliza un dispositivo automático de alimentación de polvo para introducir el agente activo en polvo con el gas protector. . en el sistema de acoplamiento de piscina fundida por arco.

Esta interacción entre el flujo activo y el baño fundido del arco da como resultado una mayor penetración y una mayor eficiencia, facilitando la consecución de soldaduras automatizadas y mecanizadas. El análisis espectral es un método ampliamente utilizado en la investigación del plasma debido a su gran cantidad de información y precisión en la medición de la temperatura. Estudios previos, como los de Tanaka et al. y Chai Guoming et al. analizó la composición y distribución de temperatura de arcos TIG activos utilizando espectros.

La conmutación periódica del arco AC TIG es una característica bien conocida. Aunque algunos investigadores han analizado el cambio en la densidad de los electrones del arco a lo largo del tiempo mediante métodos espectrales, rara vez se informa del cambio en la temperatura del arco.

En este estudio, el cambio en la temperatura del arco con el tiempo se estudió utilizando el método de mapeo de Boltzmann en combinación con el análisis de voltaje de arco para arcos TIG de CA y arcos PPCA-TIG de CA usando MnCl. 2 como activador. Los resultados de este estudio proporcionarán información sobre la influencia del polvo activador de MnCl 2 en las características del arco cuando se introduce en el arco con gas externo.

1. Método de prueba

1.1 Principio de diagnóstico del método de mapeo de Boltzmann

El método de mapeo de Boltzmann se utiliza para medir la temperatura del plasma analizando la intensidad relativa de múltiples líneas espectrales en el plasma. Si el plasma está en equilibrio termodinámico local, el coeficiente de radiación de cada línea espectral del plasma se puede expresar matemáticamente.

Calcule el logaritmo de ambos lados de la ecuación (1) para obtener

Donde K=ln (h/4 π (n/z)), independientemente del tipo de línea espectral.

Para determinar la temperatura de excitación del plasma se utiliza el método gráfico de Boltzmann. Para calcular la temperatura, se seleccionan múltiples líneas espectrales de la misma partícula (átomo o ion) y se obtienen los parámetros relevantes de las líneas espectrales correspondientes (energía del estado excitado E, probabilidad de transición A y peso estadístico g). Luego, la ordenada se calcula como ln(εL/νAjgj) y la abscisa es E. Se trazan puntos para cada conjunto de parámetros y se realiza un ajuste de mínimos cuadrados en los puntos.

La pendiente de la línea ajustada es (-1/kBT), lo que permite resolver la temperatura de excitación del plasma T.

Tenga en cuenta que el plasma no necesita cumplir estrictamente las condiciones de equilibrio termodinámico local, lo que hace que el método gráfico de Boltzmann sea muy preciso, sencillo y cómodo de usar.

Para aumentar la precisión, se deben considerar los siguientes criterios al elegir líneas espectrales:

① Evite elegir líneas espectrales correspondientes a niveles de energía con baja densidad de número de partículas cerca del nivel de energía del estado fundamental;

② Elija líneas espectrales con el rango de longitud de onda más pequeño posible;

③ Mida el coeficiente de emisión de al menos cinco líneas espectrales;

④ Asegúrese de que la diferencia de temperatura de la fuente de emisión de plasma sea mínima durante la medición.

1.2 Condiciones de prueba

Los sujetos de prueba son la soldadura por arco tradicional AC TIG y la soldadura por arco AC PPCA-TIG.

El gas de protección para la soldadura por arco TIG y el gas de protección interno y externo para la soldadura por arco PPCA-TIG es 99,9% de argón puro.

El activador de cloruro se utiliza para eliminar la película de óxido de la superficie de la aleación de aluminio. El uso de MnCl 2 como polvo activador aumenta significativamente la penetración en el cloruro; se selecciona como activador con un tamaño de partícula de malla 100-200.

El metal base de soldadura es una placa de aleación de aluminio 3003 de 8 mm.

El Sistema de Adquisición de Información Arc Spectrum está representado en la Figura 2.

El espectrómetro utilizado es el AvaSpec-ULS3648-10-USB2, un espectrómetro de fibra óptica digital de Avantes.

La ubicación para adquirir información del espectro se muestra en la Figura 3.

La distancia desde la punta del electrodo de tungsteno hasta el sitio de adquisición es de 3 mm (y=3 mm).

El método de adquisición empleado es la adquisición de punto fijo.

Antes de realizar la prueba, limpie la superficie de aleación de aluminio con acetona para eliminar posibles manchas de aceite. Luego use una amoladora para quitar la película de óxido de la superficie.

Además, seque y caliente el agente activo para eliminar el agua cristalina y el agua absorbida presente en la sustancia.

Al realizar la prueba, comience abriendo la bombona de gas y el circuito de agua de refrigeración. Encienda el medidor de flujo de aire para controlar el circuito de aire externo y encienda el motor que controla el dosificador de polvo. Haz el moño y comienza a transportar el polvo. Cuando el arco esté estable, recopile la información del espectro del arco y utilice una tarjeta de adquisición de datos USB-6215 para recopilar el voltaje del arco (como se muestra en la Fig. 3).

Después de completar la prueba, apague el arco y deje de alimentar el polvo.

Los parámetros del proceso para la prueba de soldadura PPCA-TIG son los siguientes: corriente de soldadura 160 A, longitud del arco 4 mm, flujo de argón de la capa interna 12 L/min, flujo de argón de la capa externa 8 L/min y motor alimentador de polvo. velocidad de 30 r/min.

2. Resultados y análisis de las pruebas.

2.1 Información del espectro del arco

De acuerdo con el método de mapeo de Boltzmann, seleccionamos seis líneas espectrales de Argón II en el rango de 445 a 480 nm y cuestionamos la probabilidad de transición (A), el peso estadístico (g) y la energía del estado excitado (E) de las filas seleccionadas en la base de datos NIST. . Luego se calibraron las líneas espectrales seleccionadas, como se muestra en la Figura 4a.

Además, la Figura 4b muestra la información espectral del arco PPCA-TIG-MnCl2 en el rango de 445 a 480 nm.

De acuerdo con el método de mapeo de Boltzmann, seleccionamos seis líneas espectrales de Argón II en el rango de 445 a 480 nm y cuestionamos la probabilidad de transición (A), el peso estadístico (g) y la energía del estado excitado (E) de las filas seleccionadas en la base de datos NIST. . Luego se calibraron las líneas espectrales seleccionadas, como se muestra en la Figura 4a.

Además, la Figura 4b muestra la información espectral del arco PPCA-TIG-MnCl2 en el rango de 445 a 480 nm.

Al comparar con la Figura 4a, observamos que además de las correspondientes líneas espectrales de Argón II, aparecen líneas de Mn I (475,40 nm, 478,34 nm), Mn II (449,88 nm, 450,22 nm) y Cl II (476,86 nm).

Esto indica que después de que MnCl 2 ingresa al arco con el gas externo, se producen fusión, evaporación, disociación e ionización bajo la influencia de la alta temperatura del arco y el fuerte campo eléctrico, produciendo partículas de Mn, Mn+, Cl y Cl -.

Al comparar con la Figura 4a, observamos que además de las correspondientes líneas espectrales de Argón II, aparecen líneas de Mn I (475,40 nm, 478,34 nm), Mn II (449,88 nm, 450,22 nm) y Cl II (476,86 nm).

Esto indica que después de que MnCl 2 ingresa al arco con el gas externo, se producen fusión, evaporación, disociación e ionización bajo la influencia de la alta temperatura del arco y el fuerte campo eléctrico, produciendo partículas de Mn, Mn+, Cl y Cl -.

Fig.4 Información espectral del arco.

2.2 Medición y cálculo de la temperatura del arco

Por ejemplo, se utiliza la soldadura AC TIG tradicional para procesar los datos.

La intensidad de la línea espectral Ar Ⅱ en un momento específico se muestra en la Tabla 1 (Fig. 4a).

Los datos de la Tabla 1 se analizan utilizando el método de mapeo de Boltzmann y se obtiene una relación lineal entre ln(εL/νAg) y E ajustando los datos con el software relevante, como se ilustra en la Fig. 1.

El resultado del cálculo de ajuste es y = a + bx, donde a = -31,935 7 ± 2,105 y b = -0,719 97 ± 0,104 26. El coeficiente de determinación, R 2, es 0,922 61.

La temperatura en este punto, calculada a partir de la pendiente (-1/kBT), es de 16.113 K, lo que coincide estrechamente con la temperatura medida previamente utilizando la soldadura por arco tradicional TIG DC.

Tabla 1 resistencia de líneas Ar II seleccionadas

| No. | línea espectral | Fuerza característica |

| 1 | 457,93 | 952.81 |

| dos | 458,98 | 974.44 |

| 3 | 460.95 | 1102.13 |

| 4 | 465,79 | 1084,69 |

| 5 | 472,68 | 1396.38 |

| 6 | 473.59 | 1557.44 |

2.3 Efecto de la introducción de MnCl 2 al arco de soldadura AC PPCA-TIG

La característica más fundamental del arco CA es su fluctuación periódica.

Para representar con precisión el proceso cambiante del arco TIG de CA a lo largo del tiempo, se midieron las formas de onda de corriente y voltaje de la fuente de energía de soldadura y se determinó el intervalo de tiempo de muestreo espectral.

Los resultados se muestran en la Figura 6.

Los resultados indican que la forma de onda de corriente de la fuente de poder de soldadura es una onda cuadrada típica, con un período de aproximadamente 16,7 milisegundos y una relación EN a EP de aproximadamente 12,06 a 4,64.

Establezca el intervalo de muestreo para el análisis de espectro en 2 milisegundos y recopile datos espectrales tanto para el arco TIG de CA tradicional como para el arco PPCA-TIG-MnCl2 de CA. Extraiga seis líneas espectrales de Ar Ⅱ seleccionadas para calcular la temperatura durante un período. Los resultados se presentan en la Figura 7.

Para estos dos arcos, la intensidad espectral durante el período EN es mayor en comparación con la del período EP. Durante el período EN, el arco está concentrado y su luz es fuerte debido a la alta contracción del arco. Por el contrario, durante el período EP, el arco está muy disperso y su luz es débil.

La diferencia en la forma del arco se debe al comportamiento de la mancha catódica durante el período EP. El punto del cátodo tiende a buscar partes del baño fundido que contengan óxidos y, como los óxidos en el centro del baño se han limpiado en su mayor parte, el punto del cátodo se mueve hacia el borde del baño, lo que hace que el arco adjunto se expanda.

Además, dado que la corriente durante el período EP es la misma que durante el período EN, la luz del arco se debilita a medida que su rango de distribución aumenta.

Fig.7 Cambio de intensidad de la línea espectral.

La temperatura periódica del arco TIG AC tradicional y del arco PPCA-TIG-MnCl2 AC, calculada mediante el método de dibujo de Boltzmann, se muestra en la Figura 8.

La temperatura media del arco TIG AC tradicional durante el periodo EN es de 16.031 K, mientras que durante el periodo EP es de 16.723 K.

La diferencia entre ambos periodos es de 692 K, siendo la temperatura media más baja del periodo EN.

Como la potencia térmica (P) del arco está determinada por el producto de la corriente (I) y el voltaje (U), se puede observar en la Figura 6 que los valores de corriente durante el período EN y el período EP son iguales, mientras que el valor de voltaje durante el período EN (17,9 V) es menor que el del período EP (26,2 V). Esto da como resultado una mayor generación de calor durante el período EP.

La diferencia en los valores de voltaje se debe a los diferentes mecanismos por los cuales el electrodo de tungsteno y la aleación de aluminio emiten electrones. Durante el período EN, el electrodo de tungsteno, como material catódico caliente, emite electrones mediante emisión térmica. A altas temperaturas, es más fácil emitir electrones.

Por el contrario, durante el período EP, la aleación de aluminio, como material de cátodo frío, emite electrones a través de la emisión de campo, lo que requiere un voltaje más alto para completarse.

También se observa que la temperatura se correlaciona positivamente con la densidad de electrones. La densidad electrónica promedio, medida en la literatura, es mayor durante el período EP en comparación con el período EN, lo que es consistente con los resultados obtenidos en este experimento.

Para el arco AC PPCA-TIG-MnCl 2 la temperatura promedio durante el periodo EN es de 16.460 K, que es 429 K superior a la del arco AC TIG tradicional. La temperatura media durante el periodo EP es de 17.056 K, 333 K superior a la del arco tradicional AC TIG.

El motivo del aumento de temperatura se debe a los siguientes factores:

En primer lugar, el polvo activo MnCl 2 entra al arco a través del gas externo. Bajo la influencia de la alta temperatura y el fuerte campo eléctrico del arco, el Cl disociado tiene una alta afinidad electrónica. Esto da como resultado la absorción de electrones en la periferia del arco, lo que hace que el canal conductor en el centro del arco se estreche, el arco se contraiga y la densidad de corriente del plasma en el centro del arco aumente, lo que lleva a un aumento de temperatura.

En segundo lugar, la evaporación y disociación del polvo de agente activo y el flujo de gas externo frío consumen una cantidad significativa de calor del arco. Según el principio de voltaje mínimo, el arco se contraerá aún más, lo que provocará un aumento adicional de la temperatura del centro del arco.

La Figura 9 muestra el voltaje del arco TIG y PPCA-TIG-MnCl 2 .

Con base en los parámetros del proceso de soldadura PPCA-TIG mencionado anteriormente, la prueba de soldadura se llevó a cabo con una velocidad de soldadura de 100 mm/min, y la formación de la superficie de soldadura y la penetración de la soldadura de la soldadura AC TIG tradicional y la soldadura AC PPCA-TIG usando Se compararon el polvo de agente activo MnCl2 .

Como se muestra en la Fig. 10, la penetración de la soldadura AC PPCA-TIG-MnCl 2 alcanzó 2,4 veces la de la soldadura AC TIG tradicional y, al mismo tiempo, se puede garantizar una buena formación de la superficie de soldadura.

3. Conclusión

(1) Para el arco TIG de CA, la luz del arco en el modo de electrodo negativo (EN) es más intensa en comparación con la del modo de electrodo positivo (EP). El voltaje del arco en EN es menor y la temperatura del arco también es menor en comparación con EP.

(2) En la soldadura TIG de arco circular de plasma pulsado con CA (PPCA), cuando se utiliza MnCl 2 como agente activo en polvo, se funde y se evapora en el proceso de disociación e ionización del arco.

En comparación con la soldadura TIG tradicional, se incrementa la temperatura central del arco y el voltaje en las secciones EN y EP.

(3) Cuando se utiliza MnCl 2 como agente activo en polvo en la soldadura AC PPCA-TIG, aumenta significativamente la penetración en comparación con la soldadura AC TIG tradicional, al tiempo que garantiza una buena formación de la superficie de soldadura.