Tuberías 316L UG para transporte de urea fundida. El material es relativamente raro en el país, no existen especificaciones estándar correspondientes y sólo puede suministrarse mediante soldadura en el anexo técnico extranjero. El artículo sobre propiedades de los materiales, proceso de soldadura, defectos, pruebas y otros aspectos del 316L UG proporciona un resumen detallado.

1. Introducción

En Chuanhua 1.2 × 10 4 Un proyecto de melamina utiliza una tubería UG 316L para transportar urea fundida. La tubería es de urea grado 316L y sus tuberías, accesorios de tubería y consumibles de soldadura se suministran desde el extranjero. Los requisitos de soldadura se implementan de acuerdo con los anexos técnicos italianos de Eurotecnica. La diferencia con las estructuras soldadas 316L comunes es que la prueba de soldadura requiere que el contenido de ferrita sea ≤ 1% después de la soldadura.

2. Análisis

2.1 Análisis de la resistencia a la corrosión del material base.

Urea en acero inoxidable 316L En comparación con el 316L común, la composición química es similar (ver Tabla 1). En urea y otros medios δ – La ferrita se corroe preferentemente, lo que produce corrosión selectiva; Además de las condiciones de trabajo de alta temperatura o la soldadura multicapa, δ – Ferrita se convierte en σ – Fase no favorece la tenacidad y la resistencia a la corrosión del material base. Por lo tanto, para cumplir con los requisitos de resistencia especial a la corrosión (urea fundida, etc.), es necesario controlar estrictamente el contenido de δ – Ferrita del material base y de la costura de soldadura.

El contenido de ferrita de los tubos de servicio 316L UG es ≤0,6%, mientras que el contenido de ferrita común de los tubos 316L no tiene requisitos especiales.

2.2 Análisis de soldabilidad

El acero inoxidable austenítico tiene un bajo coeficiente de expansión térmica y baja conductividad térmica, tensión de contracción de soldadura; El acero inoxidable austenítico contiene 5% -15% δ – Ferrita tiene garantía suficiente de resistencia al agrietamiento térmico, mientras que el δ – Contenido de ferrita del material base del tubo UG 316L ≤ 0,6%, el requisito de soldadura δ – Contenido de ferrita ≤ 1%. Estos factores hacen que la soldadura sea más propensa al agrietamiento térmico, por lo que se deben tomar las medidas de precaución adecuadas durante el proceso de soldadura.

En el diseño, los consumibles de soldadura seleccionados del tipo ER310LMo/BM310Mo-L cumplen con los requisitos de las pruebas de soldadura (ver Tabla 2).

Tabla 1 1 Tabla de comparación de materiales del grupo UG 316L y 316L

| Material metálico | componente | |||||||||

| W. | Minnesota | PAG | s | Sí | cr | No | Mes | norte | Contenido de ferrita | |

| 316L | 0,02 | 0,84 | 0,03 | 0.005 | 0,47 | 16,75 | 12.19 | 2.31 | – | – |

| 316LU.G | 0.011 | 1,62 | 0.021 | 0.002 | 0,28 | 17:25 | 13.3 | 2.53 | 0.0665 | ≤ 0,6% |

Tabla 2: Tabla de composición del material de soldadura

| Tipo de acero | componente | |||||||||||

| W. | Minnesota | PAG | s | Sí | cr | No | Mes | co | Culo | norte | Contenido de ferrita | |

| ER310LMo | 0.011 | 4.4 | 0.014 | 0.003 | 0.1 | 24,95 | 21:95 | 2.02 | 0.043 | 0.082 | 0.133 | – |

| BM310Mo-L | 0,03 | 4.53 | 0,018 | 0.006 | 0,44 | 24,53 | 21.19 | 2.39 | – | – | 0. 12 | ≤ 0,6% |

3.1 Preparación para soldar tubos UG 316L

Los sitios de construcción deben estar limpios para evitar el contacto entre las tuberías y el acero al carbono.

La muela abrasiva sólo se puede utilizar para rectificar acero inoxidable. Los cepillos de alambre y las herramientas que se utilizan para eliminar las escorias de soldadura son de acero inoxidable.

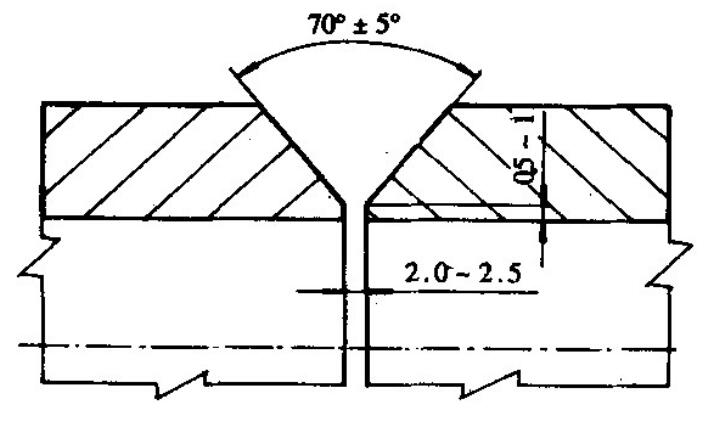

Dependiendo de los requisitos de soldadura y rectificado de soldaduras multicapa, es adecuada la preparación del chaflán para aumentar el ángulo del chaflán. Por ejemplo, para ϕ 168,3 mm × 7,11 mm (6″ × 7,11 mm) (ver Figura 1).

Figura 1: Diagrama de bisel

Antes de soldar, limpie el chaflán en ambos lados del área de 50 mm, el chaflán y el alambre deben limpiarse con acetona.

Las varillas de soldadura se utilizan antes de hornear a 250°C – 280°C durante 2 horas.

3.2 Parámetros del proceso de soldadura de tubería UG 316L

- Características eléctricas: soldadura manual por arco de argón – conexión CC positiva; Soldadura por arco con electrodo – conexión CC inversa.

- Electrodo de tungsteno: material de tungsteno: electrodo de tungsteno y cerio; Diámetro del electrodo de tungsteno: ϕ2,5 mm; Diámetro de la boquilla ϕ14 mm; Temperatura de la capa intermedia: ≤100 ℃.

Tabla 3: Parámetros del proceso de soldadura

| nivel de sudor | Proceso de soldadura | material de soldadura | Caudal de argón L/min | Corriente de soldadura/A | Tensión de soldadura/V | Velocidad de soldadura cm/min | |

| Tipo de acero | Diámetro/mm | ||||||

| 1 | Soldadura manual por arco de argón | ER310LMo | φ2.0 |

Frente 10 Atrás 6 |

90-95 | 18 | 5 |

| dos | Soldadura por arco con alambre de soldar. | BM310Mo-L | ϕ3,25 | Atrás 4 | 85-90 | 32 | octavo |

| 3 | soldadura ro Soldadura por arco | BM310Mo-L | ϕ3,25 | Atrás 4 | 85-90 | 32 | octavo |

3.3 Proceso de soldadura de tuberías 316L UG

Coloque la soldadura y la soldadura del fondo manualmente, la soldadura por arco de argón, la soldadura de relleno y la soldadura de cubierta mediante soldadura por arco de electrodo.

Todos los trabajos de soldadura deben realizarse bajo protección de argón de las tuberías, con una pureza de argón ≥ 99,99%.

3.3.1 Soldadura de posición

- (1) Las soldaduras se realizan en tres lugares con una longitud de 10 mm cada uno.

- (2) Con un arco de encendido de alta frecuencia, el extremo de la punta de tungsteno está aproximadamente a 1-2 mm de la superficie biselada y el arco se mantiene corto.

- (3) La posición de soldadura debe estar completamente soldada. Por ejemplo, si se encuentran grietas, porosidad u otros defectos en la soldadura, la sección de soldadura debe rectificarse y la soldadura de posición debe soldarse nuevamente aquí. No se permite la refundición para reparaciones.

- (4) Coloque la soldadura, lado izquierdo ≯ 0,5 mm.

3.3.2 Soldadura de suelo

- (1) Alimentación de alambre: El alambre en el área de protección del arco de argón se mueve intermitentemente hacia adelante y hacia atrás en el baño de soldadura, el ritmo de alimentación del alambre es algo rápido y ágil. Durante el proceso de soldadura, el extremo caliente del alambre no debe sacarse de la zona de protección de argón para evitar que se oxide y afecte la calidad.

- (2) El soplete de soldadura debe proteger el baño de soldadura con un retraso de 20 a 25 s después de la extinción del arco.

3.3.3 Soldadura de relleno y tapa

- (1) Limpieza rigurosa de las capas intermedias; El proceso de soldadura debe mantenerse limpio.

- (2) Estrictamente según los requisitos de control de temperatura entre capas. Un bolígrafo de temperatura puede medir la temperatura del canal de soldadura para que la temperatura de la capa intermedia sea inferior a 100 °C y luego soldar la siguiente soldadura. Sin un bolígrafo termómetro, también puede utilizar una medición de temperatura portátil para medir el canal de soldadura no caliente.

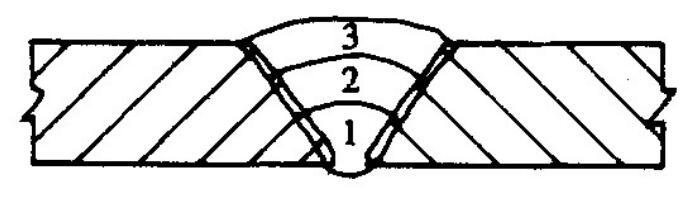

- (3) La soldadura utiliza tanta potencia de línea como sea posible y suelda múltiples capas y múltiples canales (ver Figura 2). El transporte se realiza en línea recta y la barra no debe girarse lateralmente.

- (4) Después de cada proceso de soldadura, se pueden tomar medidas de enfriamiento de emergencia, como agua de soldadura, pero el contenido de iones de cloro del agua debe ser ≤ 25 ppm.

3.3.4 Limpieza después de soldar

Fig. 2 Representación esquemática de uniones soldadas

Después de soldar, se deben eliminar las escorias de soldadura y los restos de pintura y aligerar la superficie con muela abrasiva, lavado con ácido y tratamiento con cepillo.

3.4 Defectos comunes de soldadura y medidas preventivas

3.4.1 Grietas térmicas

Se deben tomar medidas para reducir la potencia de la línea, utilizar el canal de soldadura con una sección transversal pequeña, mantener la velocidad de soldadura lo más alta posible, realizar soldadura multicanal multicapa y controlar la temperatura entre capas. El enfriamiento es necesario después de la última soldadura antes de soldar la siguiente para reducir el sobrecalentamiento de la soldadura y mejorar la resistencia al agrietamiento térmico. Cierra el arco lentamente. El pozo del arco debe llenarse para evitar el agrietamiento térmico del pozo del arco.

3.4.2 Falta de soldadura de penetración

El borde romo del chaflán es demasiado grande, el espacio de la raíz debe ser mayor, la corriente de soldadura debe ser mayor o la velocidad de soldadura debe ser más rápida. Esto es fácil de lograr y no resulta en soldadura. Además, las varillas, alambres y ángulos de antorcha incorrectos también provocan la penetración de la soldadura.

Durante la construcción, la geometría de la ranura de soldadura debe cumplir los requisitos de soldadura. Al soldar con baja energía del alambre, la corriente de soldadura no debe ser demasiado baja y la velocidad de soldadura no debe ser demasiado alta. El proceso de soldadura debe ser apropiado para asegurar la penetración de la soldadura.

3.4.3 Porosidad

Antes de soldar, se deben limpiar cuidadosamente el chaflán y ambos lados para eliminar la contaminación por aceite. Durante el proceso de soldadura, el flujo de argón se debe ajustar al valor adecuado y se debe garantizar que no se altere el flujo de aire circundante. Se deben cumplir estrictamente los requisitos para el proceso de cocción con electrodos. El electrodo de soldadura utilizado para soldar debe estar alojado en un cilindro de soldadura en el que se hayan horneado los electrodos.

3.4.4 Escoria

(1) La escoria de la superficie de la soldadura anterior no se ha eliminado por completo.

(2) Debido al funcionamiento inadecuado del proceso de soldadura, se forman ranuras profundas en ambos lados del canal de soldadura y de la combinación de chaflanes. Durante la soldadura se deben limpiar cuidadosamente las capas intermedias y pulir las ranuras.

3.4.5 Oxidación severa de la superficie de soldadura.

Antes de soldar, se debe eliminar cuidadosamente la contaminación de aceite en la superficie del alambre. El proceso de soldadura debe realizarse con la menor energía posible del alambre, la temperatura entre capas debe controlarse estrictamente y al mismo tiempo debe asegurarse que el baño de soldadura y el extremo calentado del alambre estén bien protegidos del argón.

3.5 Comprobación después de soldar

- (1) Después de una inspección visual de la costura de soldadura, se comprueba el contenido de ferrita con un detector de ferrita. Se considera probado un contenido de ferrita ≤ 1%.

- (2) Verificar el contenido de ferrita después de pasar la inspección por rayos X.

- (3) Las costuras de soldadura (manguitos, esquinas, etc.) no se pueden comprobar mediante rayos X. Se debe realizar una prueba de color o de ultrasonido.