Las industrias de electrónica de consumo y automoción desempeñan un papel crucial en el aumento del uso de cobre en el procesamiento industrial y la fabricación de productos.

A medida que se desarrolla nueva tecnología de baterías con capacidad mejorada, también aumenta la necesidad de tecnología de conexión compatible.

Aunque la soldadura blanda sigue siendo la principal tecnología para aplicaciones electrónicas de baja potencia, debe usarse en situaciones donde hay altas corrientes de transmisión o altas cargas y tensiones dinámicas en las uniones.

Esta tendencia está particularmente influenciada por la industria de los vehículos eléctricos y sus proveedores, que buscan procesos robustos y eficientes para las operaciones de producción en masa, como el almacenamiento de energía y la transmisión en línea.

En el pasado, las propiedades físicas del cobre y las aleaciones de cobre limitaban el uso de la tecnología láser para la soldadura.

Sin embargo, la llegada de láseres de fibra de alta potencia y alto brillo ha superado estas limitaciones.

Con el desarrollo de tecnologías de procesamiento nuevas y apropiadas, se pueden producir uniones estables y sin defectos mediante un proceso de soldadura eficiente.

Láser infrarrojo cercano, desafío de soldadura de cobre

Las dificultades en la soldadura láser de cobre surgen de dos de sus propiedades físicas: la baja absorción de la mayoría de los láseres industriales de alta potencia y la alta conductividad térmica durante el proceso.

La absorción de cobre aumenta a medida que disminuye la longitud de onda, lo que hace que los láseres de banda visible, como los láseres verdes con una longitud de onda de 532 nm, sean adecuados para soldar cobre. Sin embargo, estos láseres no están disponibles o no han sido probados exhaustivamente para el rango de potencia requerido para la mayoría de las aplicaciones de soldadura.

Fig. 1: Soldadura de cobre sin defectos mediante un proceso de oscilación del haz de alta velocidad

Los láseres infrarrojos enfrentan problemas de absorción cuando trabajan con materiales sólidos.

Durante la soldadura de penetración profunda, si el material se funde o se evapora, su tasa de absorción aumenta considerablemente.

La tasa de absorción del cobre sólido es inferior al 4%, pero la tasa de absorción del vapor de cobre (generado durante la soldadura de penetración profunda) es superior al 60% (consulte la tabla a continuación).

Este problema de absorción se puede solucionar utilizando una densidad de potencia muy alta, que acelera la fusión y evaporación del cobre y por tanto aumenta su absorción.

Tabla: absortividad del cobre a la radiación láser infrarroja en diferentes estados.

| estado | Tasa de absorción (%) |

| Sólido | 40 |

| Líquido | 10 |

| Penetración por ojo de cerradura | >60 |

El análisis de vídeo de alta velocidad demuestra que se puede establecer un proceso estable en menos de 1 milisegundo.

Para la soldadura de onda continua (CW), este desafío debe superarse en las primeras etapas del proceso de soldadura. Una vez que se establece el proceso de soldadura de ojo de cerradura, proporciona una alta tasa de absorción constante. En funcionamiento pulsado, este obstáculo debe superarse al comienzo de cada pulso.

La alta densidad de potencia necesaria para la soldadura se puede lograr utilizando un láser de fibra monomodo. Este tipo de láser tiene una calidad de haz y un rendimiento de enfoque superiores en comparación con otros láseres de estado sólido.

IPG ofrece láseres monomodo de alta potencia de hasta 10 kW y láseres multimodo de alto brillo superiores a 10 kW, con diseños sólidos y probados industrialmente.

Al utilizar estos láseres de fibra monomodo y láseres de alto brillo en modo de orden bajo, se pueden lograr intensidades superiores a 108 W/cm². Se puede lograr un acoplamiento confiable incluso con niveles de potencia de cientos de vatios.

En comparación con los láseres multimodo convencionales con la misma potencia, la intensidad de estos láseres es hasta 50 veces mayor.

IPG ofrece la serie YLR de láseres de fibra monomodo con un rango de potencia de 100 W a 1000 W, alojados en una carcasa compacta de 19 ″. La empresa también ofrece la serie YLS de láseres de fibra con una potencia de hasta 10 kW (Figura 2).

La eficiencia global de ambas series es del 40%.

2: Láser de fibra monomodo de alta potencia: bastidor refrigerado por aire tipo YLR-1000-SM (izquierda) y sistema de 3KW tipo YLS-3000-SM (derecha).

Otro problema del proceso de soldadura de cobre es la inestabilidad que se produce a bajas velocidades de soldadura.

Normalmente, las velocidades de soldadura inferiores a 5 metros por minuto enfrentan problemas de inestabilidad como salpicaduras, porosidad y superficies de soldadura desiguales.

Sin embargo, a medida que aumenta la velocidad de soldadura, estas inestabilidades desaparecen gradualmente.

A velocidades de soldadura de entre 5 y 15 metros por minuto, la calidad alcanza un nivel aceptable.

Si la velocidad de soldadura supera los 15 metros por minuto, la soldadura resultante estará prácticamente libre de defectos (Figura 3).

Esto sugiere que los parámetros de soldadura ideales están dentro de las capacidades de los sistemas de movimiento tradicionales, como los robots.

Fig. 3: Efecto de la velocidad de procesamiento sobre la calidad y profundidad de la soldadura.

Una nueva investigación ha demostrado que la estabilidad del proceso se puede lograr no sólo aumentando la velocidad de soldadura, sino también cambiando dinámicamente la posición de la lente guía del haz.

Esta tecnología oscilante permite la formación de uniones de soldadura estables a velocidades de soldadura relativamente bajas y reduce significativamente la profundidad de la soldadura.

Mediante esta tecnología se puede obtener una soldadura de cobre de alta calidad con una profundidad de hasta 1,5 mm utilizando tan solo un láser de fibra monomodo con una potencia de 1KW.

La misma tecnología se puede aplicar a láseres multimodo de alto brillo.

En las pruebas se utilizó un láser de fibra de 6 kW con una calidad de haz de 2 mm mrad y se descubrió que era posible obtener una soldadura de alta calidad con una profundidad de soldadura de 5 mm.

Fig. 4: Uniones soldadas oscilantes de las series FLW-D30 y FLW-D50 lanzadas por IPG

El control dinámico del haz se puede lograr mediante el uso de un galvanómetro de barrido tradicional o un nuevo cabezal oscilante, que combina los beneficios de una junta soldada probada y un galvanómetro de barrido.

Estos galvanómetros pueden incorporar fácilmente formas preprogramadas como círculos, líneas o una "figura de 8", así como formas libremente programables dentro de un tamaño determinado.

Una de sus principales ventajas es que puede utilizar una lente de enfoque estándar en lugar de un espejo de campo f-theta y puede manejar una mayor densidad de potencia con un nivel de cambio de enfoque más bajo.

Además, el uso de una cortina de aire transversal convencional y una ventana protectora reduce el coste de los consumibles.

Las series FLW-D50 y FLW-D30 de uniones soldadas oscilantes lanzadas por IPG pueden operar a frecuencias oscilantes de hasta 1 kHz y pueden integrarse perfectamente en varios sistemas de procesamiento (Figura 4). Estas uniones soldadas pueden soportar potencias de láser de hasta 12 kW.

Y resultado experimental

Al soldar una trayectoria compleja con cambios en la dirección de soldadura, el movimiento oscilante circular produce los mejores resultados.

La velocidad final del haz se puede controlar con precisión mediante la frecuencia de oscilación y el diámetro de oscilación (VC = πD f).

En la mayoría de los casos, el impacto del vector de velocidad de soldadura (VW) en el posicionamiento dinámico de la velocidad del haz circular (VC) es mínimo, ya que la velocidad del haz es mucho más rápida que la velocidad de soldadura (VW).

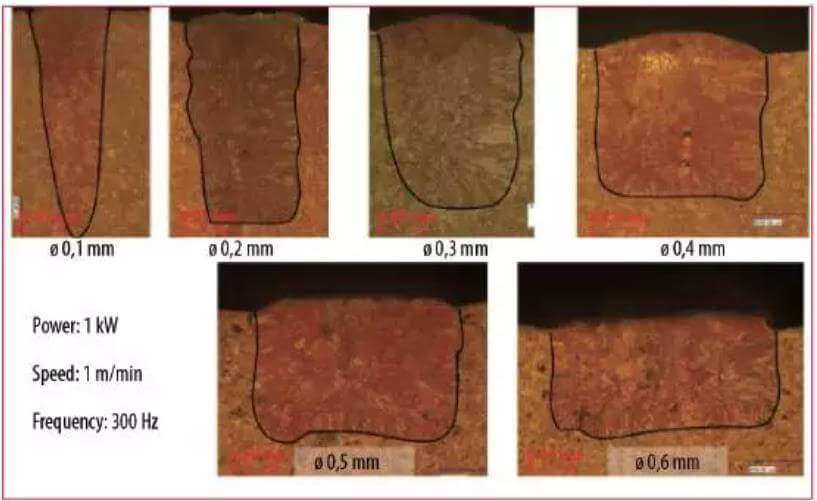

Fig. 5: Efecto de la amplitud de oscilación sobre el ancho y la calidad de la soldadura

El ajuste de frecuencia ideal depende del tamaño del punto, el diámetro de oscilación (y la velocidad del haz circular resultante, VC) y la velocidad de soldadura lineal.

La Figura 5 ilustra la superficie de soldadura con potencia, frecuencia y velocidad de soldadura constantes, pero con diámetros de oscilación variables.

El tamaño del punto es de aproximadamente 30 μm con una distancia focal de 300 mm. La potencia del láser se mantiene constante en 1kW y la velocidad de soldadura lineal se establece en 1 metro por minuto.

Sin movimiento oscilante, estos parámetros darían como resultado un proceso inestable, como baños de soldadura y poros sobrecalentados.

A medida que aumenta el diámetro de giro y mejora la velocidad del haz circular, la calidad de la superficie se vuelve cada vez más estable.

Dependiendo de los parámetros de oscilación y el tamaño del punto, la viga y el ojo de cerradura pueden moverse tanto en el baño de metal como en materiales sólidos y resolidados, y el proceso aún puede lograr estabilidad en ambos casos.

La sección transversal de soldadura muestra otra ventaja de esta tecnología: el diámetro de giro se puede utilizar para dar forma a la sección transversal de soldadura.

Un diámetro de oscilación pequeño forma una sección transversal en forma de V típica de la soldadura láser, mientras que un diámetro mayor puede transformar la soldadura de una forma de V a una forma de U o un rectángulo regular (Figura 6).

Fig. 6: Efecto de la amplitud de oscilación en la sección transversal de soldadura

Cuando la entrada de energía por unidad de longitud de la soldadura permanece constante (E = P vw), la sección transversal de la soldadura permanece casi sin cambios. Esta tecnología permite cumplir requisitos de sección transversal específicos para diversas aplicaciones.

En el caso de soldadura por superposición para contactos eléctricos, la resistencia se puede disminuir aumentando el área de contacto y controlando adecuadamente la profundidad de soldadura y el aporte de calor.

Al soldar diferentes materiales como cobre y aluminio, la velocidad de fusión de los materiales se puede regular controlando la profundidad de la soldadura. Al fundir superficialmente la placa metálica inferior, la cantidad de material fundido se puede mantener al mínimo y la formación de compuestos intermetálicos se puede reducir controlando la relación de dilución.

¿Pulso, continuo o ambos?

En los últimos años, se han introducido en el mercado láseres de fibra de pulso largo con duraciones de pulso de varios milisegundos, reemplazando a los tradicionales láseres Nd:YAG bombeados con lámpara de destello en una amplia gama de aplicaciones. Estos láseres incluyen láseres monomodo con una potencia media de 250 W y una potencia máxima de hasta 2,5 kW.

Anteriormente se discutió el tema de la soldadura por pulsos de cobre. Es crucial resolver el problema de la absorción débil al inicio del pulso y las dificultades posteriores para controlar la entrada de energía debido a cambios repentinos en la absortividad y la conducción de calor.

El uso de un láser monomodo para reducir el tamaño del punto puede superar el problema de absorción, pero al mismo tiempo, la entrada de energía concentrada puede provocar uniones de soldadura pequeñas y débiles y un sobrecalentamiento de la pieza fundida.

La solución a este problema es sencilla y similar al proceso utilizado para los láseres continuos. La misma tecnología de oscilación se puede aplicar a los láseres cuasicontinuos (QCW).

El movimiento del haz de alta frecuencia hace que el haz láser se mueva una distancia relativamente larga en un tiempo de pulso relativamente corto, realizando efectivamente una soldadura casi continua durante un pulso. Por ejemplo, un impulso largo de 20 ms con una frecuencia de oscilación de 600 Hz puede producir uniones de soldadura circulares o soldaduras de alambre corto compuestas por doce haces giratorios.

Al agregar pulsos uno por uno a las soldaduras lineales, se puede lograr una soldadura de cobre de alta calidad con una potencia promedio baja y el correspondiente bajo costo de inversión. La solidificación y refundición entre pulsos no provocará defectos de soldadura como poros, salpicaduras intensas o profundidad de penetración desigual.

El diámetro de giro determina el tamaño y la profundidad de la soldadura, y el aporte de calor es mucho menor, lo que facilita la soldadura de componentes eléctricos importantes con un láser de fibra pulsada.

Resumen

Los experimentos han demostrado que los láseres de fibra de alto brillo pueden resolver eficazmente todos los problemas conocidos en las aplicaciones de soldadura de cobre. La alta densidad de potencia de estos láseres permite la formación instantánea de ojos de cerradura y garantiza estabilidad y alta absortividad, incluso en la longitud de onda de 1070 nm.

A través de la oscilación dinámica del haz, el proceso de soldadura es altamente estable, reduciendo o eliminando la porosidad y las salpicaduras para producir soldaduras de alta calidad. Los parámetros de oscilación del haz también se pueden ajustar para controlar la geometría de la soldadura, lo que da como resultado soldaduras poco profundas en procesos de soldadura de penetración profunda.

Utilizando un láser de fibra casi continuo de pulso largo, la soldadura por puntos se puede realizar en un solo pulso mediante el movimiento dinámico de alta velocidad del haz. Al aumentar gradualmente el número de pulsos, se pueden lograr soldaduras de alta calidad con una potencia promedio baja.