La soldadura es un proceso en el que se unen piezas metálicas. Es uno de los métodos más comunes para crear conexiones entre objetos metálicos y existen muchos tipos diferentes de soldadura. ¿La soldadura de chapa es un subconjunto de la soldadura que se utiliza para construir estructuras metálicas, tuberías y otras cosas como tanques de almacenamiento?

Soldar chapa es un proceso complejo que requiere varias técnicas. Debe tener los conocimientos y habilidades adecuados para obtener los mejores resultados posibles en los trabajos de soldadura. La soldadura de chapa es una excelente manera de ahorrar tiempo en sus proyectos.

Este artículo proporciona métodos y sugerencias importantes que debe tener en cuenta al soldar láminas de metal delgadas para lograr resultados óptimos.

¿Qué es la soldadura de chapa?

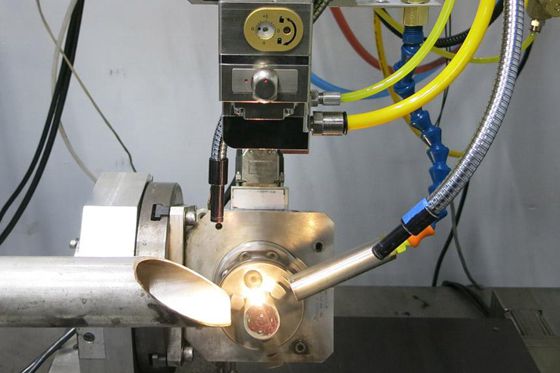

La soldadura de chapa es uno de los procesos básicos en la industria manufacturera para unir metales. Este proceso generalmente implica calentar las dos piezas de chapa hasta el punto de fusión y luego soldarlas con un soplete.

El proceso de soldadura de chapa se utiliza ampliamente en aviones, automóviles, camiones, electrodomésticos, barcos, barcos y otros equipos industriales.

Métodos disponibles para soldar chapa.

Ahora surge la gran pregunta: “¿Cómo soldar láminas de metal?” Conozcamos los diferentes tipos de soldadura de chapa.

soldadura MIG

MTG, o soldadura de metal con gas inerte, es un proceso de soldadura que utiliza un arco eléctrico para fundir material de relleno y unir dos o más piezas de metal. MIG se utiliza a menudo para soldar materiales delgados como láminas de metal y tuberías.

El gas protector consiste en una mezcla de argón y dióxido de carbono. El material de relleno se alimenta a través de una pistola de soldar y el relleno fundido forma un cordón al final de la junta. Un alimentador de alambre fundido suministra el material de aportación.

soldadura TIG

El tungstato es un elemento que se encuentra naturalmente en minerales como la wolframita y la scheelita. El tungsteno no se encuentra en la naturaleza sino que se produce sintéticamente. Se utiliza en muchas industrias, incluidas la electrónica, la óptica y la metalurgia.

El tungsteno se utiliza en la soldadura por arco porque tiene un alto punto de fusión y una baja presión de vapor. El argón y el helio son gases comúnmente utilizados en soldadura.

Se utiliza un material de relleno para reforzar o reforzar las costuras. Se utiliza un quemador eléctrico en lugar de una llama de acetileno-oxígeno.

Las manos del soldador insertan la varilla de soldadura en la pieza fundida. Al iniciar y detener suavemente el calentamiento, se puede soldar láminas o metales. La soldadura en esta posición a menudo se denomina "soldadura en posición forzada". Puedes encontrar las diferencias entre la soldadura MIG y TIG en este artículo.

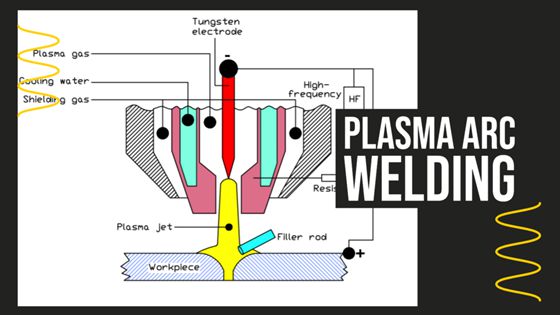

Soldadura por arco de plasma

La soldadura por arco de plasma utiliza una corriente eléctrica para fundir el alambre metálico. Luego se sopla un gas a través del charco fundido para formar un plasma, que crea un arco poderoso.

Este arco calienta el material base, lo funde y crea una soldadura. La soldadura por arco de plasma se utiliza comúnmente en la construcción naval, aeronáutica y otras aplicaciones industriales.

A diferencia de la soldadura TIG, no se necesitan materiales adicionales y se obtienen cordones de soldadura de alta calidad. Además, se requiere menos energía y la velocidad de soldadura es mayor que en la soldadura TIG. Este tipo de soldadura se utiliza en diversas industrias, como la construcción, la reparación de campo, la manufactura, la construcción naval y la industria petrolera.

soldadura manual

La soldadura por arco es un proceso de soldadura que utiliza una corriente eléctrica para fundir y fusionar alambres o varillas metálicas. La soldadura por arco requiere dos electrodos: un electrodo positivo, llamado electrodo consumible o material de relleno, y un electrodo negativo, llamado material base. Un tercer electrodo, llamado placa de tierra o escudo, proporciona un camino para que la corriente eléctrica regrese a la fuente.

Es ampliamente utilizado en construcción naval, construcción y procesamiento de acero.

Soldadura por haz de electrones y láser.

La soldadura por haz de electrones (EBW), también llamada soldadura por haz de electrones (EBM), es un proceso de soldadura por arco que utiliza un flujo concentrado de electrones para fundir el metal de aportación y unir dos piezas de material.

Soldadura de gas

La soldadura con gas es un método excelente para unir láminas delgadas de acero, aluminio, cobre, latón, acero inoxidable, titanio y otras aleaciones. No requiere electricidad y es extremadamente económico.

La soldadura con gas también es adecuada para unir componentes pequeños como tuercas, pernos, arandelas y resortes. Sin embargo, la soldadura con gas requiere mucha habilidad y experiencia. ¿No es hora de empezar a soldar con gas? Tenemos un tutorial paso a paso para ayudarle a dominar el arte de la soldadura con gas.

A menudo se producen defectos al soldar chapas de metal. Tenemos un artículo dedicado a defectos comunes y cómo solucionarlos en diversos procesos de fabricación de chapa. No olvides comprobarlo.

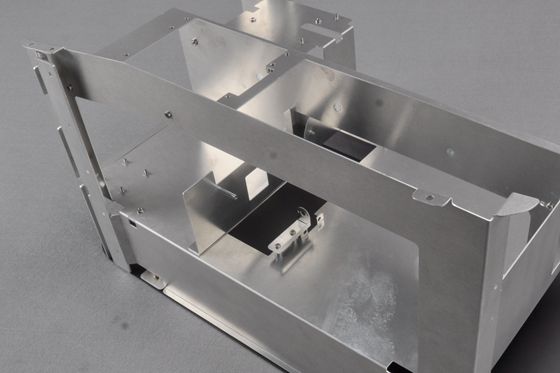

Tipos de metales utilizados en la soldadura de chapa metálica

Aunque el acero inoxidable es un metal comúnmente utilizado en la soldadura de chapa, también se utilizan otros. Esto incluye aluminio, acero al carbono e incluso oro.

Cada metal tiene sus propias ventajas y desventajas que deben considerarse antes de que los soldadores comiencen sus proyectos. El acero al carbono es el metal más barato y más utilizado para soldar chapas. Es fuerte y fácil de soldar, pero también susceptible a la oxidación y la corrosión.

El aluminio es otro metal popular utilizado en la soldadura de chapa. Es liviano y resistente a la corrosión, pero puede resultar difícil de soldar.

El oro es el metal más caro utilizado en la soldadura de chapa. Es increíblemente fuerte y no se corroe, pero también es muy difícil de soldar.

Superficie a considerar para el proceso de soldadura de chapa.

Hemos enumerado los mejores acabados que puede considerar al elegir placas de soldadura.

Superficie plana

La soldadura plana funciona mejor en superficies planas. Al soldar sobre una superficie plana, debe sostener el soplete en ángulo con respecto a la superficie. También es mejor mover el soplete hacia adelante y hacia atrás a lo largo de la costura para asegurar que todos los lados de la costura estén derretidos.

superficie horizontal

Cuando se colocan horizontalmente, las placas dan al soldador la impresión de una superficie plana. Sin embargo, pueden adoptar dos formas diferentes.

Cordón de soldadura

El proceso de unir dos superficies en ángulo crea una soldadura en ángulo. Se coloca una pieza de metal encima de la segunda pieza de metal y ambas piezas se calientan hasta que estén lo suficientemente blandas como para fusionarse. Después de fusionar las dos piezas de metal, la soldadura resultante se parece a la letra "L".

Soldadura de ranura

Una soldadura de ranura se produce cuando dos piezas de metal se unen en ángulo. Se coloca una pieza de metal sobre otra y luego se presionan los dos metales. El resultado es una costura que parece una ranura.

Consejo de experto: Para superficies horizontales, la soldadura electrostática es la mejor opción.

superficie vertical

El soldador suele estar en posición vertical mirando hacia la superficie cuando está en la posición vertical del eje de soldadura. Al soldar, es necesario sostener el soplete en un ángulo de 45° con respecto a la placa. También es necesario mantener la punta del electrodo alejada del metal fundido.

Si apunta el soplete directamente al metal fundido, el metal fluirá hacia abajo y cubrirá la punta del electrodo. Esto significa que no obtendrá un arco limpio y la soldadura será de mala calidad.

superficie aérea

La soldadura aérea es el tipo de soldadura más exigente porque el metal fundido fluye hacia abajo como soldadura. Ten cuidado también con las salpicaduras. Minimice el tamaño del baño de soldadura utilizando suficiente material de relleno. Y recuerda utilizar suficiente calor para conseguir una buena soldadura.

10 consejos para soldar chapa metálica

Ahora que conoce algunos de los metales utilizados en la soldadura de chapa, aquí le ofrecemos algunos consejos para empezar. Primero: utilice siempre herramientas limpias y secas. Las herramientas mojadas pueden oxidar y corroer el metal.

En segundo lugar, al soldar metal, asegúrese de utilizar el amperaje y el voltaje correctos. Demasiado o muy poco puede hacer que la soldadura se debilite y se rompa. Finalmente, siempre pruebe sus soldaduras antes de usarlas. Esto asegurará que sean estables y no se rompan bajo presión.

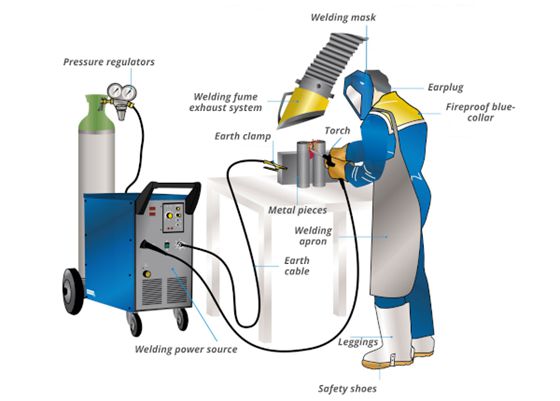

Seguridad en el taller al soldar Siempre que utilice equipo de soldadura, es importante considerar la seguridad en el taller. Esto incluye el uso del equipo de protección adecuado, como por ejemplo: un casco de soldadura, guantes y delantal. También asegúrese de tener siempre a mano un extintor de incendios en caso de accidente.

Ahora es el momento de darte algunos consejos de expertos para que puedas soldar metal a la perfección.

1. Utilice la técnica adecuada para el metal.

Antes de la soldadura por arco o del gas oxígeno, había formas sencillas de hacer las cosas. Gracias a la tecnología moderna, soldar metales resistentes como el acero inoxidable y el titanio ahora es fácil. Pero cada tipo de metal requiere una técnica diferente y depende de nosotros elegir la más adecuada. Tenemos que decidir cuál es el mejor método.

2. Utilice el método de soldadura por salto

La técnica se conoce como “soldadura por salto” y consiste en realizar varios puntos o soldaduras cortas en lugares estratégicos para asegurar la posición de la placa delgada. Después de unos minutos de enfriamiento, el soldador puede continuar soldando en áreas que antes no eran soldables. La soldadura por salto puede reducir la deformación y deformación del metal.

La soldadura por solape es un método eficaz para unir láminas delgadas de metal. Esto le permite evitar deformaciones y deformaciones de las piezas.

Al soldar, evite agitar el soplete; en su lugar, mueva la antorcha hacia adelante y hacia atrás rápidamente en línea recta.

3. Tecnología de soldadura por puntos

La soldadura por puntos es un método excelente para unir láminas de acero delgadas. También se le llama soldadura por puntos. Los puntos son soldaduras muy pequeñas que no causan ningún daño a la superficie del material.

Al unir dos piezas de metal, asegúrese de que haya un espacio de 1 mm entre ellas. Luego, coloca un clavo exactamente en el medio de la distancia.

Una vez colocado el pasador, debes presionarlo firmemente por ambos lados hasta que se derrita. Una vez derretido, el pasador se adhiere al metal y forma una unión fuerte.

4. Haz una prueba de metal

Debe probar el metal antes de comenzar a soldar en serie. Seguridad en el taller al soldar Siempre que utilice equipo de soldadura, es importante considerar la seguridad en el taller. Esto incluye el uso del equipo de protección adecuado, como por ejemplo: un casco de soldadura, guantes y delantal. También conviene tener siempre a mano un extintor en caso de accidente.

Hay muchas variables que pueden afectar la calidad de una soldadura. Por lo tanto, es importante optimizar su proceso para lograr los mejores resultados. Esto incluye usar el amperaje y el voltaje correctos y asegurarse de que sus herramientas estén limpias y secas. Esto le dará un prototipo de su producto, ya sea semiacabado o terminado.

5. Seleccione metales de aportación

Es fundamental elegir un metal de aportación que sea compatible con las propiedades mecánicas de su fabricación. Cuando se utiliza un metal de aportación, es necesario considerar su espesor. El metal más grueso requiere más calor para fundirse. Si utiliza metal demasiado grueso, corre el riesgo de sobrecalentarse y dañar el material. Por otro lado, si utiliza metal demasiado delgado, es posible que la soldadura no se mantenga bien unida.

También debes considerar el tipo de metal que estás soldando. Algunos metales requieren diferentes cargas. Por ejemplo, el aluminio requiere un relleno más grueso que el acero.

6. Utilice un electrodo pequeño

Utilice una varilla más delgada que el metal. Utilice un electrodo de menos de 1/8 de pulgada. Con un electrodo más pequeño puede crear un arco más estrecho, lo que reduce el desgaste y permite al usuario esmerilar el electrodo hasta reducirlo a un tamaño más pequeño.

7. Utilice alambre de pequeño diámetro

Al soldar es necesario tener en cuenta el material utilizado. Por ejemplo, si está soldando aluminio, necesitará un diámetro de alambre diferente que si está soldando acero.

Al elegir el tamaño de hilo correcto, también debes considerar tu nivel de habilidad. Si recién estás comenzando, debes elegir un cable pequeño, ya que te ayudará con la soldadura. A medida que adquieras experiencia, te sentirás más cómodo con tallas más grandes.

8. Utilice gas protector a base de argón.

Al soldar aluminio, utilice un gas protector con una mayor proporción de argón. El argón es un gas inerte que no reacciona con metales como el oxígeno. Por tanto, no oxida el metal. Si usa argón puro, deberá agregar dióxido de carbono a la mezcla para aumentar la densidad.

9. Ajusta el calor

El calor es el factor más importante al soldar chapa. Demasiado calor derretirá el metal y provocará que falle la conexión. Para evitarlo utilizamos diferentes tipos de calentamiento según el tipo de metal.

Para materiales más gruesos como el acero, utilizamos soldadura con gas inerte de tungsteno (TIG), ya que esto da como resultado una soldadura de mayor calidad. Cuando soldamos materiales más delgados como el aluminio, utilizamos soldadura electromagnética porque nos permite colocar la soldadura en cualquier ángulo.

También utilizamos un soplete que calienta la punta del hilo del electrodo en lugar de la base, permitiendo concentrar el calor en la zona donde se realizará la soldadura.

10. Elija la empresa adecuada

La soldadura de metales es un proceso industrial que utiliza calor y presión para unir metales. Los soldadores deben seguir estrictos procedimientos de seguridad para evitar lesiones. Elija una empresa que ofrezca a sus clientes una gama completa de servicios, incluida la fabricación, reparación y remanufactura de piezas soldadas. Además, la empresa también debe proporcionar soporte y asesoramiento técnico.

Concluyendo

Soldar chapa es fácil si conoces las técnicas correctas. Lea consejos sobre soldadura de chapa metálica para mejorar sus habilidades de soldadura y aprovecharlas al máximo. Por supuesto, también puedes dejar esto en manos de los profesionales.

WayKen: su socio confiable para la soldadura de chapa metálica

Preguntas frecuentes

¿Qué proceso de soldadura es adecuado para metales finos?

Al soldar metal, la soldadura TIG es el mejor método. Es preciso y garantiza que las soldaduras estén exactamente donde se supone que deben estar. Esto hace que el producto final luzca genial.

¿Cómo se sueldan láminas delgadas?

Soldar materiales finos requiere altas temperaturas. Por este motivo necesitamos un suministro de energía suficiente. Dependiendo del espesor del material podemos utilizar diferentes técnicas. Para materiales más gruesos preferimos la soldadura MIG porque nos permite soldar láminas gruesas en menos tiempo. Sin embargo, si el espesor es mínimo, la soldadura TIG es la mejor opción.

¿Puedo usar energía CA o CC cuando sueldo aluminio con MIG?

La soldadura MIG es una forma sencilla y rápida de unir metales. Tanto la soldadura MEG CA como CC son adecuadas para aluminio. Sin embargo, la soldadura CC es la más rápida porque no requiere ningún equipo especial.