¿Por qué es necesaria la soldadura de relleno con alambre láser?

En comparación con los métodos de soldadura tradicionales, la soldadura láser tiene ventajas significativas, que incluyen un bajo aporte de calor, una velocidad de soldadura rápida, una pequeña zona afectada por el calor y una distorsión térmica mínima.

En los últimos años, la soldadura láser se ha utilizado ampliamente en industrias de alta tecnología como la automotriz, la construcción naval, la energía nuclear y la aeroespacial, y con el costo cada vez menor de los equipos completos, su aplicación en productos de hardware diarios y otros campos relacionados está aumentando rápidamente.

Sin embargo, la soldadura por láser único también tiene algunas desventajas y no puede satisfacer plenamente las demandas cada vez más diversas.

En primer lugar, se requiere un espacio de montaje estricto para la soldadura con láser único de la unión soldada, generalmente inferior a 0,2 mm; de lo contrario, puede resultar difícil lograr una buena conexión.

En segundo lugar, la soldadura con un solo láser es propensa a causar grietas en la soldadura cuando se sueldan materiales con alta sensibilidad a las grietas en la soldadura y no se puede ajustar la composición de la soldadura para controlar la generación de grietas.

En tercer lugar, cuando se sueldan placas gruesas mediante soldadura con un solo láser, se requiere un láser de potencia ultra alta y su capacidad de fusión depende completamente del límite superior de la potencia del láser, lo que no puede garantizar completamente la calidad de la soldadura.

Para satisfacer las demandas de desarrollo en diversas industrias, también se han mejorado y desarrollado métodos de soldadura láser, como el método de soldadura de relleno con alambre láser que se analiza en este artículo.

La soldadura por relleno con hilo láser se desarrolla sobre la base de la soldadura por láser simple y tiene ventajas obvias sobre esta:

① Reduce significativamente los requisitos de ensamblaje de la pieza de trabajo, porque la adición de alambre de soldadura en el proceso de soldadura aumentará en gran medida el metal fundido del baño de soldadura, llenará espacios más grandes entre las soldaduras y hará que la soldadura sea más completa.

② Se puede controlar la organización y el rendimiento del área de soldadura. La composición del alambre de soldadura es diferente a la del material base de la junta soldada. Después de que el alambre de soldadura se funde en el baño de soldadura, la calidad, composición y proporción del baño de soldadura se pueden ajustar para controlar el proceso de solidificación y la formación de microestructuras.

③ La entrada de energía de la línea es pequeña y la zona afectada por el calor y la deformación térmica son pequeñas, lo que es muy beneficioso para soldar piezas con estrictos requisitos de deformación.

④ Puede lograr la soldadura de materiales gruesos con una potencia láser pequeña. Al agregar alambre de soldadura en el proceso de soldadura, se puede realizar una soldadura de múltiples pasadas y el metal fundido del baño de soldadura aumentará significativamente. Esto se puede utilizar para tratar la apertura y rotura de la junta de soldadura, reduciendo así el espesor real de la soldadura por láser y logrando una soldadura de relleno de alambre láser de múltiples pasadas de materiales de placa gruesa.

La diferencia entre la soldadura por relleno con hilo láser y la soldadura fuerte con hilo láser

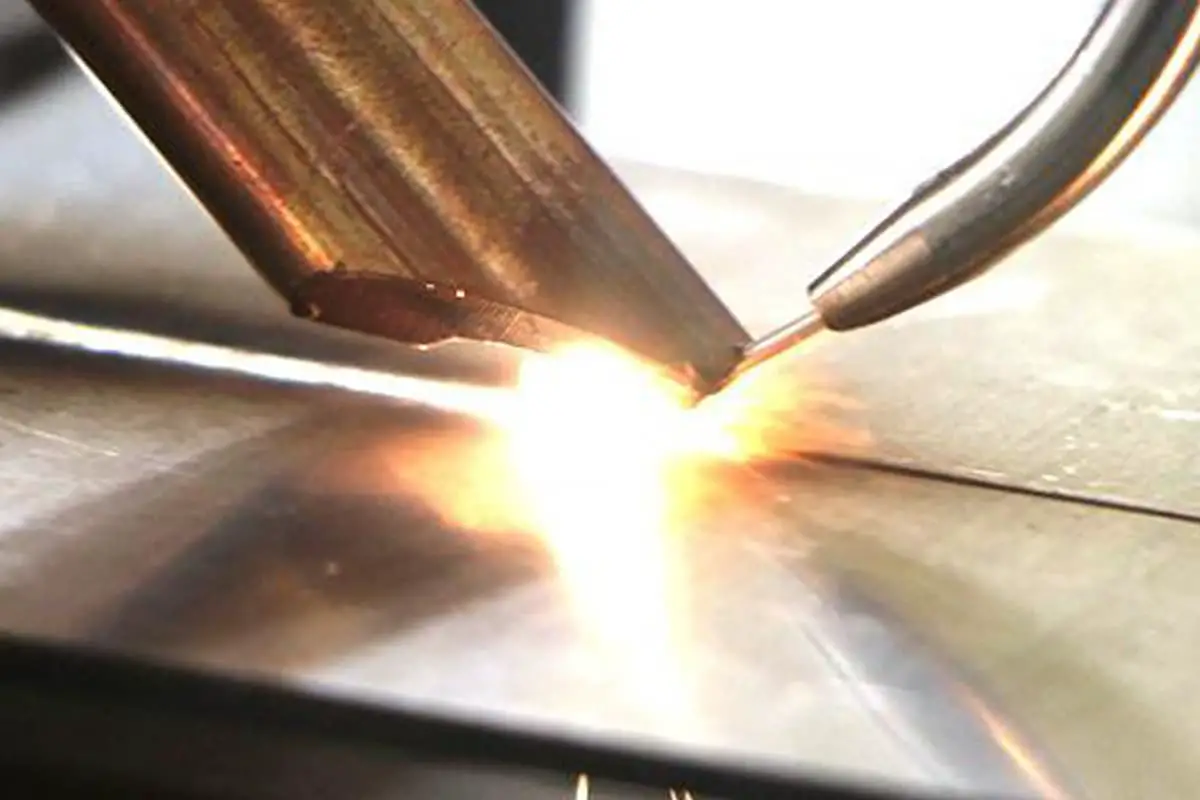

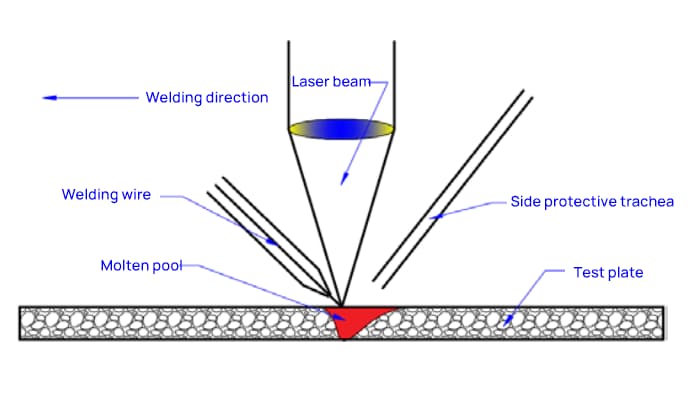

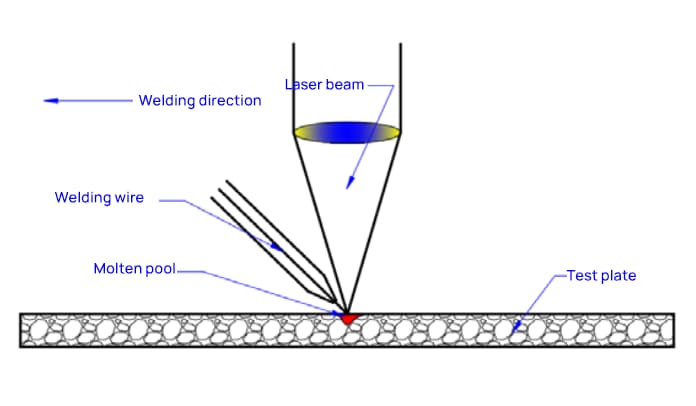

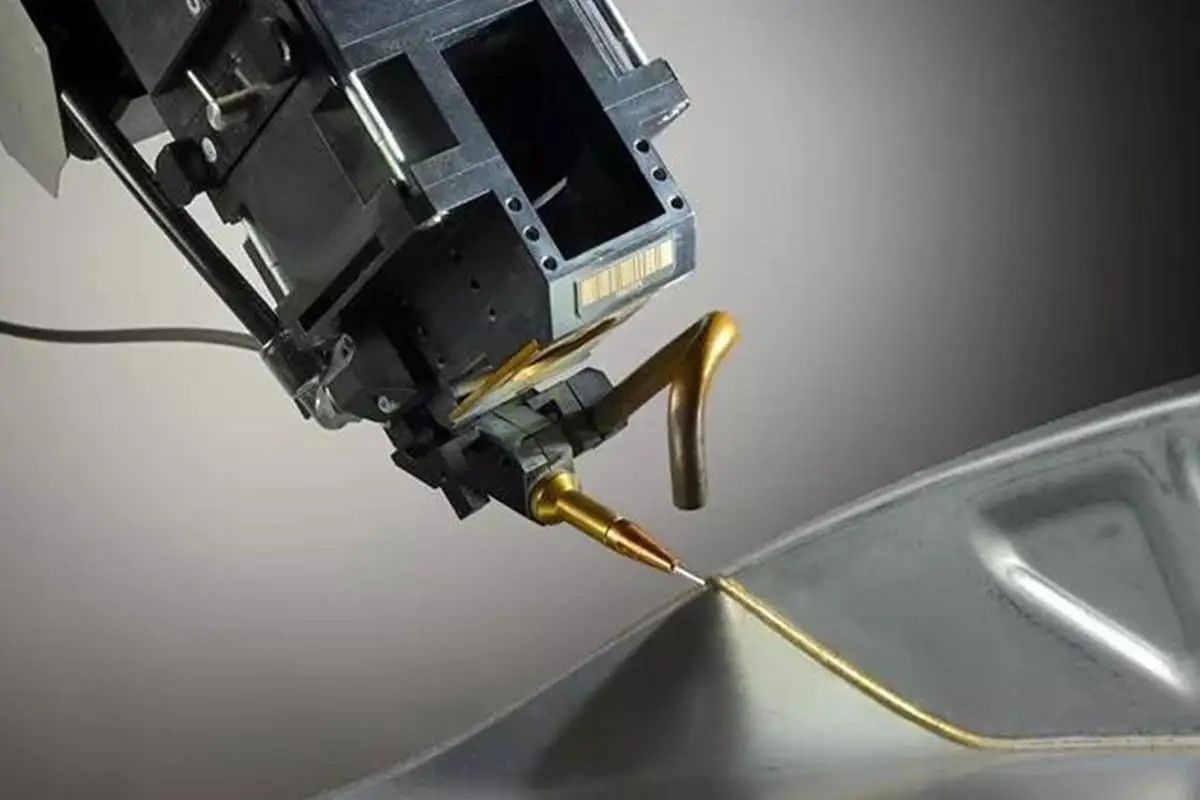

La soldadura de relleno con alambre láser se muestra en la Figura 1, que es diferente de la soldadura fuerte con láser con alimentación de alambre que se muestra en la Figura 2.

Los elementos básicos de ambos métodos de soldadura son los mismos y consisten en un rayo láser, un alambre de soldadura y la pieza a soldar.

La adición de gas de protección depende de las necesidades reales.

El equipo principal involucrado incluye alimentador de alambre, máquina de soldar, soplete de alimentación de alambre, cabezal de soldadura y láser de alta potencia.

Aunque los dos métodos de soldadura casi no tienen diferencias en la forma externa, sí tienen diferencias significativas en esencia. Para la soldadura de relleno con alambre láser, generalmente se utiliza un láser de fibra de alta potencia.

El láser no solo necesita fundir el alambre de soldadura, sino también fundir el material base y formar un efecto de pequeño orificio exclusivo de la soldadura láser de penetración profunda en el material base, formando un baño de soldadura más profundo.

La composición y proporción de elementos en la mezcla formada mezclando minuciosamente los componentes del alambre de soldadura y el metal base son significativamente diferentes de las del alambre de soldadura y el metal base.

Por lo tanto, se puede elegir alambre de soldadura adecuado de acuerdo con los defectos de rendimiento del propio material base y agregarlo al proceso de soldadura para lograr la mejora deseada a nivel microcósmico de resistencia al agrietamiento, resistencia a la fatiga, corrosión y resistencia al desgaste de la costura de soldadura. .

Además, la soldadura de relleno con alambre láser se puede combinar con la soldadura de múltiples pasadas porque se puede lograr una soldadura de penetración profunda con un efecto de orificio pequeño, lo que permite una fusión suficiente de las dos pasadas de soldadura superior e inferior y puede evitar defectos graves debidos a una fusión incompleta, teniendo así la Capacidad para soldar juntas gruesas.

Para la soldadura fuerte por láser alimentada por alambre, generalmente se utiliza un láser semiconductor de alta potencia. Casi toda la energía del láser actúa sobre el alambre de soldadura y solo una pequeña cantidad de láser funde una pequeña cantidad de metal en la superficie de la junta soldada. El baño de soldadura está casi formado por el alambre de soldadura derretido.

Por lo tanto, el rendimiento de la soldadura depende principalmente de la composición del elemento y la relación de aspecto del alambre de soldadura, así como de la extensión y combinación del alambre de soldadura fundido en la junta de soldadura. El objetivo principal de la soldadura fuerte por láser con alimentación de alambre es lograr una cierta resistencia de la conexión y un rendimiento de sellado de la junta soldada.

Además, la soldadura fuerte por láser con alimentación de alambre no se puede apilar con múltiples pasadas, y sus dos pasadas de soldadura superior e inferior no pueden lograr una fusión suficiente y efectiva. El rendimiento mecánico de la articulación es muy pobre.

Aplicaciones de soldadura de relleno con alambre láser

Con el desarrollo de la tecnología de soldadura de relleno con alambre láser y la mejora del límite superior de la potencia del láser, el rango de aplicación de la soldadura de relleno con alambre láser es cada vez más amplio, principalmente en los siguientes aspectos:

Soldadura de relleno de alambre láser de aleación de aluminio

Generalmente, debido a que la aleación de aluminio tiene una alta reflectividad láser y una alta conductividad térmica, la potencia del láser requerida para la soldadura láser de aleación de aluminio es relativamente alta, lo que puede causar una evaporación grave y quema de elementos de bajo punto de ebullición (como Mg, Zn, etc.). . ) en aleación de aluminio, así como la baja tensión superficial del baño de soldadura, afectando las características de solidificación de la soldadura.

Estas razones pueden provocar muchos problemas en la soldadura láser de aleaciones de aluminio, como malas propiedades mecánicas de la unión soldada, mala formación de la soldadura y graves poros y grietas.

Sin embargo, la soldadura de relleno con alambre láser de aleación de aluminio puede mejorar significativamente estos problemas:

① La soldadura de relleno con alambre láser puede mejorar la depresión en la superficie de la soldadura y mejorar efectivamente la formación de la soldadura, y el proceso de soldadura tiene una pequeña cantidad de salpicaduras.

② La adición de alambre de soldadura no solo puede afectar la orientación cristalina de los cristales columnares en la soldadura, debilitar la interfaz cristalina generada por el crecimiento relativo de los cristales columnares en el centro de la soldadura, mejorar la formación de la soldadura, sino también aumentar la tasa de absorción de El material láser, aumenta el ancho de fusión y reduce ligeramente la microdureza.

Además, con parámetros de proceso optimizados, la resistencia a la tracción y el alargamiento de las juntas se pueden mejorar significativamente.

③ Los parámetros adecuados del proceso de soldadura pueden obtener una junta soldada sin defectos internos significativos, una microdureza superior a HV60 y sin un ablandamiento significativo en el área HAZ de la junta soldada. La fractura en el ensayo de tracción se produce en la zona del material original.

Soldadura de relleno con hilo láser de metales diferentes

En algunos entornos de trabajo severos o por razones de costo, a menudo es necesario que una pieza posea simultáneamente múltiples propiedades especiales, como resistencia a la corrosión, alta resistencia específica, resistencia al calor, resistencia al desgaste, alta conductividad, buena disipación de calor, etc.

Sin embargo, la mayoría de los materiales metálicos no pueden poseer múltiples propiedades especiales destacadas al mismo tiempo.

Además, los metales con propiedades especiales suelen ser escasos y caros y no pueden utilizarse en grandes cantidades.

Por lo tanto, si se pueden conectar de manera efectiva múltiples materiales con propiedades especiales, se pueden satisfacer las demandas de uso.

Las propiedades físicas y químicas de diferentes materiales metálicos a menudo difieren significativamente y, inevitablemente, se formarán compuestos intermetálicos durante el proceso de soldadura.

La influencia de los compuestos intermetálicos en el rendimiento de la unión soldada es significativa y los compuestos intermetálicos quebradizos pueden causar fácilmente grietas en la soldadura.

Por lo tanto, la soldadura directa con un solo láser de uniones metálicas diferentes es muy difícil, y la estabilidad del proceso es difícil de controlar y la reproducibilidad del proceso es difícil.

Muchos académicos y expertos han descubierto que el uso de soldadura de relleno con alambre láser para soldar metales diferentes es relativamente efectivo.

El alambre de aporte seleccionado correctamente puede tener un cierto efecto inhibidor sobre la formación de compuestos intermetálicos, lo que puede mejorar significativamente las propiedades mecánicas de la junta soldada:

①La soldadura de relleno con alambre láser de juntas solapadas de Mg/Cu puede obtener una junta de metal diferente de buena forma con cierta resistencia bajo los parámetros de proceso apropiados, y su resistencia máxima al corte puede alcanzar 164,2 MPa, que es el 64% de la resistencia del material base de aleación de magnesio.

② La investigación sobre la soldadura de juntas traslapadas y a tope de Al/Ti muestra que usando una viga rectangular, el proceso de soldadura es estable, la formación es hermosa, la gama de parámetros del proceso es amplia, la calidad de la soldadura es alta y su máxima resistencia a la tracción. alcanza el 94% de la resistencia del material base de aleación de aluminio.

Mejorar la formación de soldadura

Para piezas de trabajo con fines de soporte de carga, si la junta soldada colapsa, reducirá su espesor efectivo y disminuirá sus propiedades mecánicas.

Si la junta soldada tiene un borde afilado, provocará una concentración de tensión en el borde de la junta soldada, lo que también reducirá las propiedades mecánicas.

Para piezas de trabajo con requisitos de apariencia, el colapso o el borde cortante de la junta soldada producirá efectos visuales graves, lo cual es inaceptable. Para que la unión de soldadura sea completa y suave, la soldadura de relleno con alambre láser es un muy buen método.

Agregar alambre de soldadura al baño de soldadura puede aumentar efectivamente el volumen del baño de soldadura, asegurando así una unión de soldadura completa y suave sin bordes afilados.

Para piezas de trabajo con grandes espacios entre juntas (generalmente ≥0,3 mm), la soldadura por láser simple es difícil para obtener una conexión efectiva y los espacios entre juntas solo se pueden llenar rellenando materiales adicionales.

Por lo tanto, la soldadura de relleno con hilo láser es una solución muy eficaz.

Soldadura de relleno de alambre láser de espacio estrecho

La soldadura de relleno con alambre láser de espacio estrecho se puede utilizar para lograr una soldadura eficaz de placas de espesor medio utilizando soldadores láser de potencia media y pequeña.

Al agregar alambre de soldadura, se puede cambiar la composición y microestructura del metal de soldadura, lo que puede mejorar el rendimiento integral de la junta de soldadura.

Al mismo tiempo, también puede mejorar la adaptabilidad y la tolerancia a fallos de la soldadura láser única en la ranura de la ranura, y la zona de soldadura afectada por el calor es estrecha con menores tensiones en las uniones posteriores a la soldadura.

Por lo tanto, tiene un gran valor de aplicación en ingeniería, y muchos expertos y académicos han realizado investigaciones relevantes en los últimos años:

① Se utilizó el método de soldadura de múltiples pasadas con alimentación de alambre láser de espacio estrecho para soldar una placa de acero marino Q345D de 40 mm de espesor, y los resultados mostraron que los parámetros apropiados del proceso de soldadura pueden obtener una junta de soldadura bien formada, sin defectos como porosidad y falta de fusión. .

La resistencia al impacto en el centro de la junta soldada fue buena y la resistencia a la tracción de la soldadura fue mayor que la del material base.

② Se utilizó el método de soldadura de múltiples pasadas con alimentación de alambre por láser de espacio estrecho para soldar acero de rotor de 50 mm de espesor, y los resultados mostraron que los parámetros apropiados del proceso de soldadura pueden obtener una junta de soldadura bien formada y sin defectos, como la falta de fusión en la pared lateral. .

La resistencia al impacto de la junta se redujo ligeramente, pero su resistencia a la tracción fue mayor que la del material base.

③ Un estudio de soldadura de relleno con alambre láser de espacio estrecho de aleación de aluminio 5083 de 20 mm de espesor demostró que con los parámetros apropiados del proceso de soldadura, se podían obtener uniones soldadas con menos defectos como porosidad y falta de fusión.

Casos de aplicación y sugerencias para parámetros de equipos y procesos

1. Casos de aplicación

Formación mejorada de cordones de soldadura

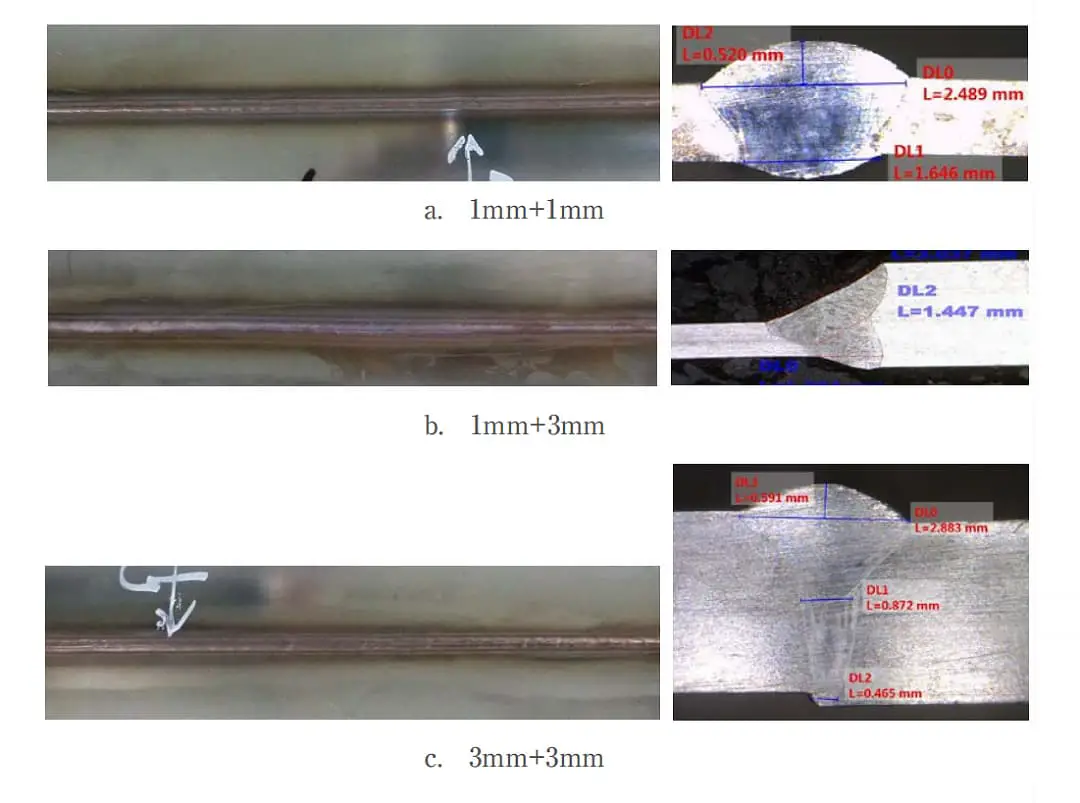

Requisitos: Soldar acero inoxidable de 1mm y 3mm sin poros en el cordón de soldadura y con buena conformación.

Equipo: láser de 4000W (diámetro del núcleo de fibra 200μm), alimentador de alambre, cabezal de soldadura.

Parámetros del proceso: como se muestra en la Tabla 1.

tabla 1

| Espesor de la junta (mm) |

Potencia del láser (W) |

Velocidad de soldadura (mm/s) |

Velocidad de alimentación de alambre (m/min) |

Cantidad de desenfoque (mm) |

| 1mm+1mm | 2500 | 35 | 1.2 | +5 |

| 3mm+3mm | 1000 | 25 | 1.0 | +5 |

| 1mm+3mm | 3100 | 35 | 1.5 | +5 |

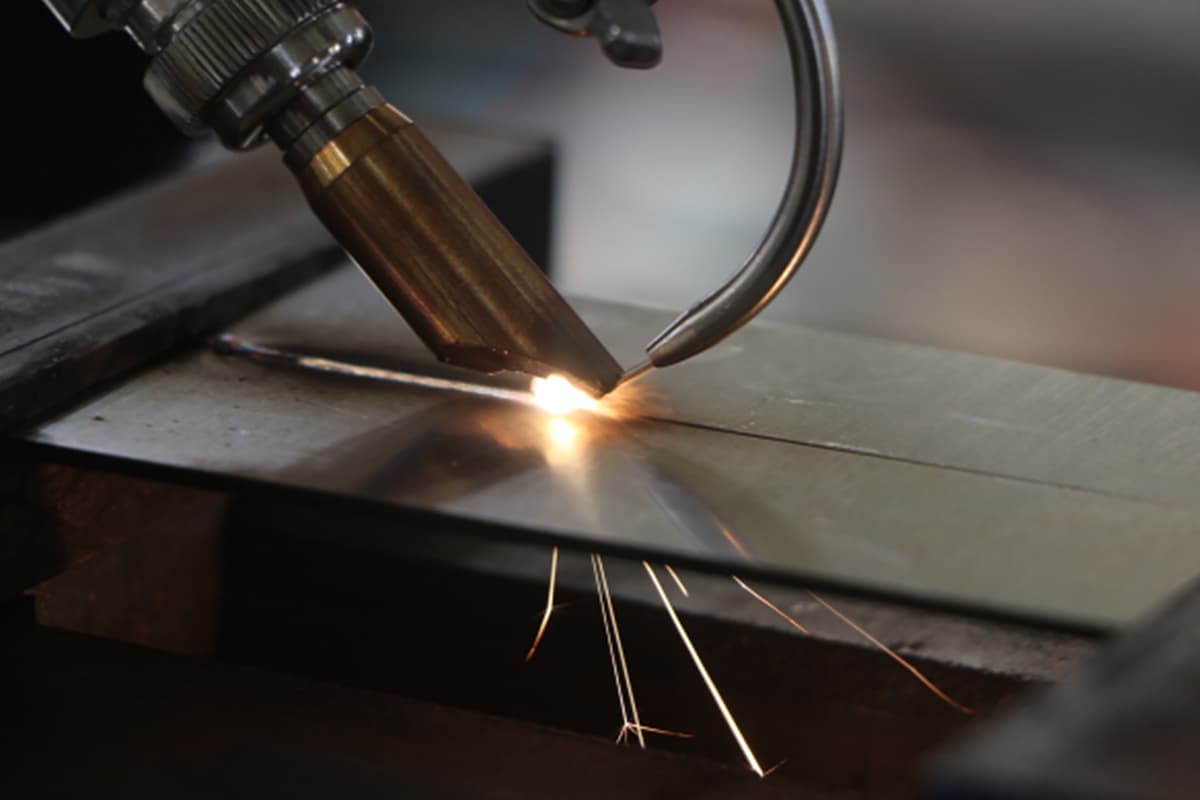

Resultados: Buena conformación sin poros en la soldadura, como se muestra en la Figura 3.

Soldadura de múltiples pasadas con relleno láser de espacios estrechos

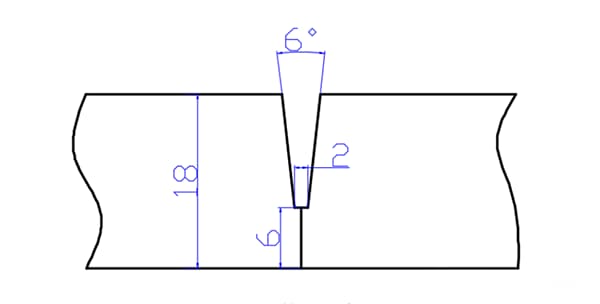

Requisitos: Soldar placa de acero para construcción naval Q345 de 18 mm de espesor con pocos poros en la costura de soldadura, sin falta de fusión, resistencia a la tracción de la unión superior a la del metal base y buena formación de la costura de soldadura.

Equipo: láser de 6000W (diámetro del núcleo de fibra 400μm), alimentador de alambre, cabezal de soldadura.

Parámetros del proceso: La ranura de soldadura debe abrirse y las dimensiones de la ranura se muestran en la Figura 4. Otros parámetros del proceso de soldadura se muestran en la Tabla 2.

Tabla 2

| Secuencia de soldadura | Potencia del láser (W) |

Velocidad de soldadura (mm/s) |

Velocidad de alimentación de alambre (m/min) |

Cantidad de desenfoque (mm) |

| 1 | 6.000 | 20 | 4 | +4 |

| dos | 5.000 | 20 | 6 | +10 |

| 3 | 5.000 | 20 | 6 | +10 |

| 4 | 5.000 | 15 | 6 | +10 |

| 5 | 6.000 | 15 | 6 | +10 |

Resultados: Buena conformación sin falta de fusión y mínimos poros en la soldadura, como se muestra en la Figura 5.

Además, después de realizar una prueba de tracción, el cordón de soldadura se fracturó en el metal base, lo que indica que la resistencia a la tracción de la unión era mayor que la del metal base.

2. Sugerencias para equipos y parámetros de proceso.

Mejora de la formación y calidad de la costura de soldadura.

Para la soldadura con alambre de relleno por láser de materiales comúnmente utilizados para juntas a tope, para mejorar la formación de la costura de soldadura, generalmente se recomienda que la potencia del láser, el diámetro del núcleo de la fibra y la configuración del cabezal de soldadura garanticen un diámetro del punto enfocado entre 0,4 mm y 0,6 mm.

Además, se debe seleccionar el tipo de alambre apropiado y otros parámetros de soldadura se muestran en la Tabla 3 y la Tabla 4.

Tabla 3: Materiales de acero al carbono y acero inoxidable

| Secuencia de soldadura | Potencia del láser (W) |

Velocidad de soldadura (mm/s) |

Velocidad de alimentación de alambre (m/min) |

Cantidad de desenfoque (mm) |

| 1mm | 1500~3000 | 25~40 | 1,0 ~ 2,0 | +3~+8 |

| 2mm | 2000 ~ 3500 | 25~35 | 1,0 ~ 2,0 | +3~+8 |

| 3mm | 3500~5000 | 20~35 | 1,5~2,5 | +3~+8 |

| 4mm | 4000~5500 | 20~35 | 2,0 ~ 3,0 | +3~+8 |

| 5mm | 5.000 ~ 6.500 | 20~35 | 3,0 ~ 4,0 | +3~+8 |

| 6mm | 6500~8000 | 20~35 | 4,0 ~ 5,0 | +3~+8 |

| >6mm | No se recomienda utilizar soldadura con alambre de relleno láser de una sola pasada porque el requisito de potencia es muy alto y la deformación es significativa. | |||

Tabla 4: Materiales de aleación de aluminio

| Espesor de la junta (mm) |

Potencia del láser (W) |

Velocidad de soldadura (mm/s) |

Velocidad de alimentación de alambre (m/min) |

Cantidad de desenfoque (mm) |

| 1mm | 2.000 a 3.000 | 30~50 | 2,0 ~ 3,0 | 0~+3 |

| 2mm | 2.000 a 4.000 | 25~45 | 2,0 ~ 3,5 | 0~+3 |

| 3mm | 3.000 ~ 5.000 | 20~40 | 2,5 ~ 4,0 | 0~+3 |

| 4mm | 4.000 ~ 6.000 | 20~40 | 3,0 ~ 4,5 | 0~+3 |

| 5mm | 5.000 ~ 7.000 | 20~40 | 3,5 ~ 5,0 | 0~+3 |

| 6mm | 6.000 ~ 8.000 | 20~40 | 4,0 ~ 6,0 | 0~+3 |

| >6mm | No se recomienda utilizar soldadura con alambre de relleno láser de una sola pasada porque el requisito de potencia es muy alto y la deformación es significativa. | |||

Soldadura de múltiples pasadas con relleno láser de espacios estrechos

Para la placa gruesa en soldadura de múltiples pasadas con relleno láser de espacios estrechos, generalmente se recomienda que el diámetro del punto enfocado esté entre 0,6 mm y 1,0 mm, y se debe seleccionar el tipo de alambre apropiado.

Además, las dimensiones de la ranura de la junta deben diseñarse de manera razonable y el tamaño de la ranura no puede ser demasiado grande, de lo contrario puede conducir fácilmente a una falta de fusión dentro de la costura de soldadura. Las dimensiones de ranura recomendadas se muestran en la Tabla 5.

El número de pasadas de soldadura debe determinarse en función del espesor máximo de la junta. La primera pasada debe soldarse utilizando la máxima capacidad de soldadura del equipo, y cada pasada posterior generalmente debe tener una profundidad de 3 mm a 5 mm.

En cuanto a los parámetros del proceso de soldadura utilizados para cada pasada de soldadura, deben determinarse en función de la profundidad de soldadura requerida y el ancho de pasada de soldadura actual.

La cantidad de desenfoque debe aumentarse moderadamente a medida que aumenta el ancho del paso de soldadura para evitar la falta de fusión en las paredes laterales.

Tabla 5: Forma y dimensiones de ranura recomendadas

| Espesor del material (mm) |

Forma de ranura | Altura del borde ciego (mm) |

Ancho de ranura inferior (mm) |

Ángulo de ranura de doble cara (°) |

| 10 | tú | 4~6 | 2~3 | 5°~10° |

| 14 | tú | 4~8 | 2~2,5 | 9°~5° |

| 18 | tú | 4~10 | 1,5 ~ 2 | 8°~9° |

| 20 | tú | 4~10 | 1,5 ~ 2 | 5°~7° |