Definición de soldadura por resistencia y soldadura láser

Soldadura por resistencia

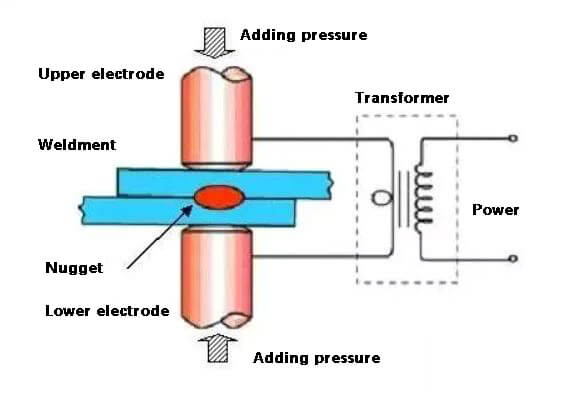

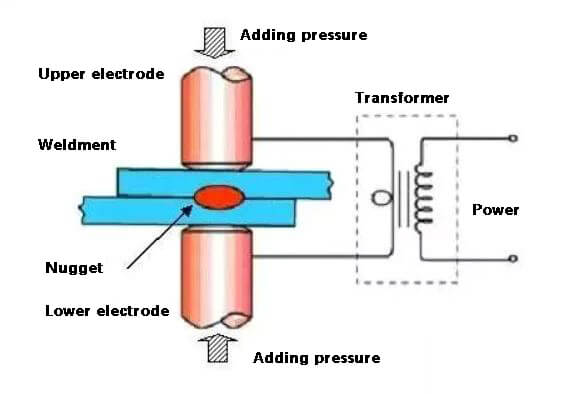

La soldadura por resistencia es un proceso y una tecnología de fabricación que se utiliza para unir metales u otros materiales termoplásticos, como los plásticos, mediante calentamiento. Este método de soldadura implica aplicar presión a través del electrodo después de combinar la pieza y utilizar el calor de resistencia generado por la corriente que pasa a través de la superficie de contacto y el área de unión adyacente.

soldadura por láser

La soldadura láser es un método de soldadura de alta eficiencia, preciso, sin contacto, libre de contaminación y sin radiación que utiliza un rayo láser de alta densidad de energía como fuente de calor.

La soldadura por puntos se utiliza principalmente para soldar láminas.

Proceso de soldadura por puntos

① Preprense para asegurar un buen contacto con la pieza de trabajo.

② Conéctelo para formar una pepita y un anillo de plástico en la junta de soldadura.

③ Apague el forjado para que la pepita se enfríe y cristalice bajo la acción continua de la presión para formar una junta soldada con una estructura densa y sin cavidades de contracción ni grietas.

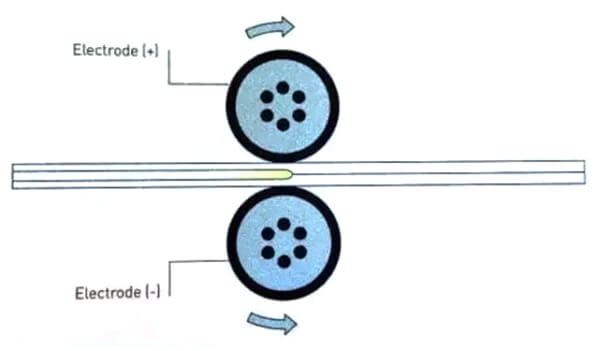

2. Soldadura de costura

La soldadura por costura es similar a la soldadura por puntos en su proceso, pero en lugar de utilizar electrodos cilíndricos, utiliza un electrodo de rodillo giratorio en forma de disco. Las piezas metálicas a soldar se colocan en una unión solapada o a tope y se colocan entre los dos electrodos de rodillo. El rodillo aplica presión y gira, aplicando fuerza de forma continua o intermitente para crear una soldadura continua.

La soldadura de costura se usa comúnmente para soldar estructuras que requieren soldadura y sellado regulares y generalmente se usa en placas de metal de menos de 3 mm de espesor.

3. Soldadura por proyección

La soldadura por proyección es un tipo de soldadura por puntos que implica el uso de protuberancias preformadas en la pieza de trabajo. Durante el proceso de soldadura por proyección, se pueden formar una o más pepitas en la unión simultáneamente.

4. Soldadura a tope por resistencia

La soldadura a tope por resistencia es un proceso que une piezas metálicas en una configuración de junta a tope colocando sus caras extremas en estrecho contacto, calentándolas a un estado plástico mediante calentamiento por resistencia y luego aplicando presión rápidamente después de apagar la energía para completar la soldadura.

Este método se utiliza principalmente para soldar piezas metálicas de formas simples, con un diámetro o longitud lateral inferior a 20 mm y con requisitos de resistencia bajos.

5. Soldadura a tope por flash

La soldadura a tope por chispa es un proceso que une piezas metálicas en una configuración de junta a tope al acercar gradualmente las caras de los extremos, calentando estos puntos de contacto mediante calentamiento por resistencia, creando una chispa bajo la influencia de una corriente alta, derritiendo el metal al final. y luego aplique presión rápidamente después de apagar la alimentación cuando el metal alcance la temperatura deseada dentro de un cierto rango de profundidad.

La calidad de la unión de la soldadura por flash es superior a la de la soldadura por resistencia, y las propiedades mecánicas de la unión soldada son equivalentes a las del metal base. No es necesario limpiar la superficie de la junta antes de soldar.

La soldadura flash de extremo a extremo se utiliza a menudo para soldar piezas metálicas cruciales y se puede utilizar para soldar el mismo metal o diferentes metales, así como metales que van desde alambre metálico de 0,01 mm hasta barras y perfiles metálicos de 20.000 mm.

Desventajas de la soldadura por resistencia:

Actualmente, hay escasez de métodos de prueba no destructivos confiables para evaluar la calidad de la soldadura, y ésta solo puede evaluarse mediante pruebas destructivas de muestras de proceso y piezas de trabajo, así como diversas tecnologías de monitoreo.

La junta traslapada utilizada en la soldadura por puntos y por costura no solo agrega peso al componente sino que también crea un ángulo alrededor de la pepita de soldadura de las dos placas, lo que conduce a una baja resistencia a la tracción y a la fatiga de la junta.

Los equipos utilizados en soldadura tienen alta potencia y altos niveles de automatización, lo que los hace costosos y difíciles de mantener. Las máquinas de soldadura de CA monofásicas de alta potencia de uso común también pueden alterar el equilibrio de la red eléctrica.

Ventajas de la soldadura láser:

La soldadura láser minimiza la entrada de calor y reduce el tamaño del cambio metalúrgico en la zona afectada por el calor, lo que lleva a una deformación mínima por conducción de calor.

La pieza de trabajo se puede colocar en un entorno cerrado, como un entorno de vacío o de gas controlado.

La soldadura de alta velocidad se puede lograr fácilmente mediante la automatización y el proceso se puede controlar por medios digitales o computacionales.

En la soldadura perforada, el cordón de soldadura puede tener una relación de profundidad a ancho de hasta 10:1.

No se ve afectada por los campos magnéticos, a diferencia de la soldadura por arco y por haz de electrones, y permite una alineación precisa de las piezas de trabajo.

Se puede soldar una amplia gama de materiales, incluidos materiales diferentes.

No hay necesidad de electrodos, evitando problemas de contaminación o daños.

Al ser un proceso de soldadura sin contacto, se producen mínimas pérdidas y deformaciones de máquinas y herramientas. No se requiere vacío ni protección contra rayos X.

El rayo láser se puede redirigir fácilmente a varias estaciones de trabajo.

Al soldar materiales finos o alambres de pequeño diámetro, no existe riesgo de reflujo, como es común en la soldadura por arco.

Se han verificado los parámetros del proceso para la soldadura de una sola pasada de una lámina de 32 mm de espesor y pueden reducir el tiempo necesario para soldar láminas gruesas y eliminar la necesidad de metal de aportación.

El rayo láser se puede enfocar en áreas pequeñas y poco espaciadas, lo que lo hace ideal para soldar piezas pequeñas.

El rayo láser se guía y alinea fácilmente mediante instrumentos ópticos y se puede colocar lejos de la pieza de trabajo, evitando obstáculos fácilmente.

Esta flexibilidad permite soldar en áreas donde no se pueden utilizar otros métodos de soldadura.

La soldadura láser también se puede utilizar para unir metales con diferentes propiedades físicas, como resistencias variables.

Conclusión

La soldadura láser ofrece numerosas ventajas sobre la soldadura por resistencia tradicional, incluida una calidad de soldadura superior, ahorros y beneficios.

Tiene una amplia gama de aplicaciones y es un componente esencial para futuros procesos de soldadura.

El único inconveniente es que el coste de compra inicial puede ser relativamente elevado.

Sin embargo, sus capacidades, eficiencia de producción y beneficios superan con creces los de cualquier otro equipo de soldadura.