La principal diferencia entre la soldadura con láser de fibra y con láser de CO2 radica en la tasa de absorción de la energía láser.

(1) El láser de fibra tiene una longitud de onda más corta, lo que da como resultado una menor producción de plasma y una densidad de energía mayor y más concentrada. Sin embargo, esto también significa una mayor tasa de utilización de la energía láser y una mayor presión de retroceso del vapor metálico, lo que dificulta lograr un equilibrio entre penetración y no penetración.

(2) Por otro lado, la soldadura por láser de CO2 tiene una mayor potencia de pérdida por conducción de calor, lo que conlleva un mayor ángulo de inclinación de la pared frontal del pequeño orificio y una mayor cantidad de producción de plasma. Esto ayuda a equilibrar y ajustar la distribución y absorción de la energía láser, ampliando la ventana del proceso entre la penetración y la no penetración.

Las referencias son las siguientes:

- Láser de fibra: longitud de onda 1,06 μm, diámetro del punto 0,6 mm

- Láser de CO2: longitud de onda 1,06 μm, diámetro del punto 0,86 mm

La formación de la soldadura difiere mucho entre la soldadura por láser de fibra y la soldadura por láser de CO2. Las investigaciones sugieren que estas diferencias surgen de las características de acoplamiento entre las longitudes de onda del láser y los materiales que se sueldan.

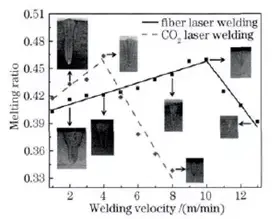

En la soldadura láser, la fuerza de acoplamiento entre el láser y el material se puede evaluar a través de la eficiencia de la fusión.

A continuación se proporciona una comparación de la eficiencia de fusión de la soldadura con láser de fibra y con láser de CO2.

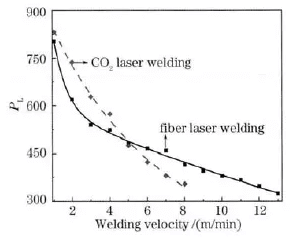

Para calcular la eficiencia de la fusión se utiliza el área de la sección transversal de la soldadura. Los resultados del cálculo se representan en la figura adjunta.

La eficiencia de fusión de la soldadura por láser de fibra y láser de CO2 experimenta un aumento inicial antes de disminuir a medida que aumenta la velocidad de soldadura. La máxima eficiencia de fusión para la soldadura por láser de fibra se produce a una velocidad de aproximadamente 10 m/min, mientras que para la soldadura por láser de CO2 se produce a una velocidad de aproximadamente 4 m/min.

La relación entre la eficiencia de la fusión y la velocidad de soldadura está relacionada con el comportamiento del acoplamiento de energía durante la soldadura láser.

Según el principio de conservación de energía, la absortividad total (AK) del orificio de penetración profunda cuando se expone al láser incidente se puede expresar de la siguiente manera:

A K =(P F +P E S +Po+P I )/P

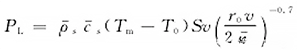

En la ecuación, P VE representa la potencia requerida para la evaporación parcial del metal durante la soldadura, P ó representa la energía consumida por el sobrecalentamiento del metal en el baño fundido y Pi representa la potencia perdida por conducción de calor.

Según las investigaciones, la masa de evaporación de la soldadura láser (MeV) es muy pequeña y, por lo tanto, puede ignorarse en la ecuación.

El patrón de variación de la potencia de sobrecalentamiento del baño fundido (P ó ) con la velocidad de soldadura es similar a la eficiencia de fusión, pero la proporción de la potencia de sobrecalentamiento en relación con la potencia total de salida del láser es relativamente pequeña.

Una parte de la potencia de conducción de calor (P i ) que pasa a través del frente de fusión se utiliza para la fusión de placas, mientras que el resto se pierde en el metal base por conducción de calor.

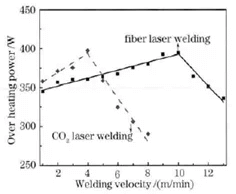

La potencia perdida por conducción de calor a través del frente de fusión se puede expresar de la siguiente manera:

En la ecuación, 2r 0 representa el ancho de la soldadura y S representa el área de la sección transversal de la soldadura.

La relación entre Pi y la velocidad de soldadura se puede determinar sustituyendo el producto de la sección transversal y el ancho de fusión de la soldadura, medido en experimentos, en la fórmula anterior. Esto se muestra en la figura adjunta.

Como se ve en la figura, la potencia perdida debido a la conducción de calor disminuye al aumentar la velocidad de soldadura. Esta disminución es más pronunciada a bajas velocidades de soldadura y se vuelve menos significativa a velocidades de soldadura más altas.

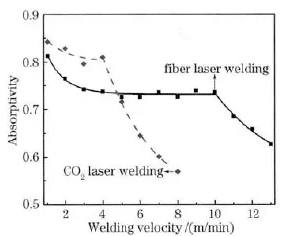

La relación entre la absortividad total (AK) del orificio de penetración profunda y la velocidad de soldadura para láser de fibra y soldadura con láser de CO2 se muestra en la figura adjunta.

Como se muestra en la figura, la variación de la absortividad total con la velocidad de soldadura para los dos procesos de soldadura láser es similar, comenzando con una disminución lenta antes de disminuir rápidamente.

Sin embargo, la velocidad crítica a la que se produce esta transición de disminución lenta a rápida es diferente para cada proceso de soldadura láser; ocurre a 10 m/min para soldadura por láser de fibra y a 4 m/min para soldadura por láser de CO2 .

Las diferencias en la absortividad total entre los dos procesos de soldadura láser están relacionadas con la medida en que todo el rayo láser ingresa al orificio de penetración profunda. Cuando la velocidad de soldadura es baja, el rayo láser puede entrar completamente en el orificio de penetración profundo, lo que produce un efecto menos pronunciado en la tasa de absorción total.

Sin embargo, a velocidades de soldadura más altas, es posible que la parte frontal del haz ya no pueda vaporizar el pequeño punto frontal del orificio, evitando que entre en el orificio y provocando una rápida disminución en la tasa de absorción total del láser incidente.

Conclusión

La absortividad total y la pérdida de potencia por conducción de calor son los principales factores que afectan la eficiencia de la fusión. Con base en la eficiencia de fusión, se puede concluir que la soldadura por láser de fibra es más adecuada para soldaduras de velocidad media a alta cuando el proceso de soldadura es similar, mientras que la soldadura por láser de CO2 es más adecuada para soldaduras de baja velocidad.