Principio y desarrollo.

La soldadura por arco de plasma de polaridad variable (VPPAW), es decir, la soldadura por arco de plasma CA de onda cuadrada asimétrica, es un nuevo proceso de soldadura eficiente desarrollado para el aluminio y sus aleaciones.

Esta técnica de soldadura combina los beneficios de la soldadura TIG de polaridad variable y la soldadura por arco de plasma. Permite el ajuste independiente de parámetros clave como la frecuencia actual, la amplitud y la relación de tiempo de paso del medio de guía de ondas positivo y negativo para cumplir con los requisitos específicos del proceso de soldadura.

Esto da como resultado una distribución más razonable del calor del arco, minimizando la pérdida del electrodo de tungsteno y asegurando que la soldadura derrita y elimine automáticamente cualquier película de óxido en la superficie. Además, la alta densidad de energía, la velocidad y la fuerte fuerza del arco eléctrico del haz de plasma pueden crear efectivamente un charco fundido penetrante, permitiendo la soldadura de placas de aleación de aluminio de una y dos caras.

La tecnología de soldadura por arco de plasma de polaridad variable se utiliza principalmente para soldar diversas aleaciones de aluminio.

El espesor de la aleación de aluminio que se puede conseguir con soldadura de una sola pasada es de 25,4 mm.

VPPAW, o soldadura por arco de plasma de polaridad variable, es conocida por su capacidad para ajustar de forma independiente la amplitud de la corriente positiva (DCEN), la amplitud de la corriente de polaridad inversa (DCEP) y la relación de duración de la corriente de polaridad positiva a inversa en cada ciclo. Esta característica contribuye tanto a mejorar la penetración de la soldadura como a eliminar la película de óxido de aleación de aluminio.

Al soldar aleaciones de aluminio, VPPAW emplea el proceso de soldadura vertical con pequeños orificios hacia arriba, lo que no solo ayuda en la formación de la soldadura en el frente, sino que también facilita la liberación de hidrógeno del baño fundido, reduciendo así los defectos de porosidad en la aleación de aluminio. . Como resultado, este método se conoce como la técnica de “soldadura sin defectos”.

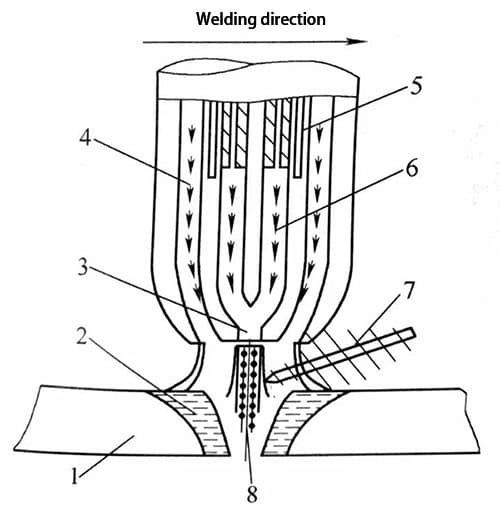

Fig. 1a: Diagrama de soldadura

- 1: Metal común;

- 2: Soldadura por fusión de metales;

- 3: Boquilla de arco de restricción

- 4: Gas protector;

- 5: Refrigerante;

- 6: gas isoiónico

- 7: Alambre de soldadura;

- 8: Perforación con arco de plasma

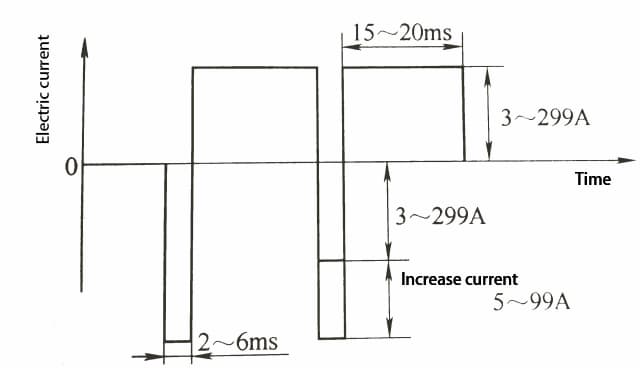

Fig. 1b: Forma de onda de polaridad variable

La Figura 1 muestra soldadura vertical con perforación VPPA y forma de onda de corriente común.

Para reducir el desperdicio de electrodos de tungsteno, la amplitud de la corriente de polaridad inversa es mayor que la de la polaridad positiva, con una relación de ancho de pulso de polaridad positiva a negativa de aproximadamente 19:4.

Según estudios extranjeros, los parámetros de amplitud y ancho de pulso para polaridades positivas y negativas pueden variar ligeramente para diferentes aleaciones de aluminio, como se muestra en la Tabla 1.

Tabla 1: Parámetros de soldadura de diversas aleaciones de aluminio (espesor de placa 5 mm)

| Materiales de aleación de aluminio | Tiempo DCEN/ms | Tiempo DCEP/ms | Corriente DCEN/A | Corriente DCEP/A |

| 5456 | 19 | 3 | 130 | 185 |

| 2219 | 19 | 3 | 140 | 180 |

| 5086 | 19 | 4 | 145 | 180 |

Ventajas de la soldadura de ojo de cerradura VPPAW

Existen dos técnicas principales de soldadura por arco de plasma: el método de penetración y el método de ojo de cerradura.

Para soldaduras delgadas, se usa comúnmente el método de fusión, mientras que para soldaduras gruesas, se usa con mayor frecuencia el método de orificio pequeño.

Cuando se utiliza el método de ojo de cerradura, el arco de plasma funde completamente la soldadura y crea un ojo de cerradura que penetra el material bajo la fuerza del flujo de plasma.

Luego se fuerza el metal fundido alrededor del ojo de la cerradura.

A medida que el arco de plasma se mueve en la dirección de la soldadura, el metal fundido fluye a lo largo de la pared del baño de soldadura y se solidifica tanto en la parte delantera como en la trasera, lo que da como resultado una soldadura de un lado y de ambos lados.

La investigación realizada por Boeing Company, Hobart Company y el Centro Marshall de Vuelos Espaciales de la NASA ha demostrado que la soldadura por arco de plasma en forma de cerradura es el método más eficaz para soldar aleaciones de aluminio.

En comparación con la soldadura TIG tradicional, la técnica de soldadura VPPA de orificios pequeños tiene muchas cualidades ventajosas en el proceso de soldadura.

1. Hay pocos defectos en la soldadura, como orificios de aire, inclusión de escoria, etc.

En el proceso de soldadura por arco de plasma con ojo de cerradura, el arco de plasma y el flujo de gas iónico a través del ojo de cerradura juegan un papel importante en la descarga.

En comparación con otros métodos de soldadura, el arco de plasma y el flujo de gas iónico a través del ojo de la cerradura eliminan cualquier gas que de otro modo crearía poros en el metal fundido y elimina las inclusiones de escoria.

Reiner Knock descubrió que cuando se realizaba soldadura por arco de plasma con polaridad inversa de aleaciones de aluminio, la porosidad se reducía significativamente en comparación con la soldadura TIG. El efecto de la soldadura sobre aluminio puro fue aún más pronunciado, por lo que prácticamente no hubo porosidad.

Lectura relacionada: Soldadura MIG vs TIG

2. Amplia gama de espesores soldables.

El arco de plasma tiene una potente capacidad de penetración y es capaz de soldar aleaciones de aluminio de 6 mm de espesor en diferentes posiciones.

Los resultados de la investigación indican que para placas planas soldadas a tope con alambre de soldadura sin relleno, el espesor máximo de soldadura en una sola pasada es de 8 mm.

Al soldar materiales más gruesos, se debe emplear el método de soldadura vertical.

Se permite la soldadura de penetración de una sola pasada para aleaciones de aluminio con un espesor inferior a 15,9 mm.

En el caso de aleaciones de aluminio con un espesor superior a 15,9 mm, a menudo se requieren uniones de soldadura complejas.

Actualmente, las aleaciones de aluminio de 25,4 mm de espesor pueden someterse a soldadura por penetración en una sola pasada.

Actualmente, el espesor máximo de la soldadura de una sola pasada no parece estar limitado por el método de soldadura en sí, sino más bien por la potencia de la fuente de energía de soldadura.

Al aumentar la potencia nominal de la fuente de poder de soldadura, es posible soldar materiales más gruesos.

3. La soldadura es pequeña después de soldar.

La deformación por flexión de la soldadura después de la soldadura se reduce debido a la fuerte capacidad de penetración de la soldadura por arco de plasma, lo que resulta en un calentamiento concentrado y un área de fusión pequeña, así como un calentamiento uniforme de ambos lados de la soldadura mediante soldadura tipo ojo de cerradura.

En comparación con los métodos de soldadura tradicionales, la soldadura por arco de plasma reduce significativamente la deformación por flexión de la soldadura.

4. Se han mejorado las propiedades mecánicas de las soldaduras.

El límite elástico de la costura de soldadura por arco de plasma no es significativamente diferente del de la costura de soldadura TIG después de la soldadura. Sin embargo, si se retira y engrosa la costura de raíz, el límite elástico de la costura de soldadura por arco de plasma en forma de cerradura es mayor que el de la costura de soldadura TIG. Esto indica que la soldadura por arco de plasma es de calidad superior a otros métodos de soldadura por arco, con propiedades mecánicas mejoradas y una deformación mínima de la soldadura.

5. Alta eficiencia y bajo costo.

Debido a su alta densidad de energía y fuerte penetrabilidad, la soldadura por arco de plasma tiene un gran espesor soldable. Esto lo hace ideal para soldar chapas gruesas, ya que reduce el número de pasadas de soldadura y minimiza defectos como porosidad e inclusiones de escoria.

Las uniones soldadas resultantes exhiben una deformación mínima, lo que reduce la necesidad de inspección y reparación posteriores a la soldadura. Además, la ranura se puede utilizar para juntas y es menos sensible a la contaminación por aceite, por lo que requiere menos preparación antes de soldar.

En comparación con la soldadura TIG y MIG, la soldadura por arco de plasma es más eficiente y económica. Es un método de soldadura de alta eficiencia y bajo costo.

Deficiencias del proceso de soldadura VPPAW para aleaciones de aluminio

1. Existen innumerables variables en los parámetros de soldadura con una gama estrecha de especificaciones.

2. El proceso de soldadura utilizado es el método de soldadura vertical hacia arriba, que solo se puede realizar de forma automática.

3. La calidad de la soldadura se ve muy afectada por la pistola de soldar y la boquilla tiene una vida útil limitada.