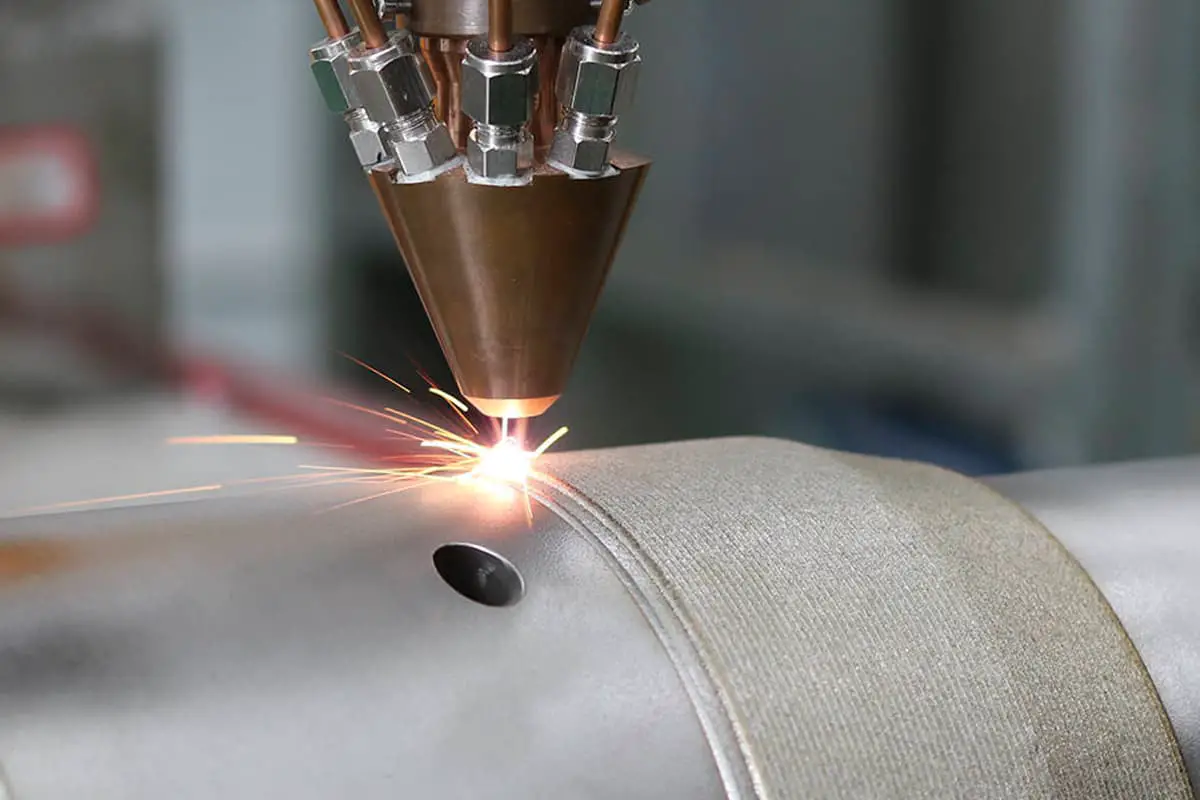

1. Información general

Los materiales para el revestimiento láser en la superficie de aleaciones de titanio incluyen principalmente: materiales de aleaciones fusibles, materiales compuestos y materiales cerámicos.

Entre ellos, los materiales de aleaciones fusibles consisten principalmente en aleaciones a base de hierro, aleaciones a base de níquel y aleaciones a base de cobalto.

La principal característica de estas aleaciones es la inclusión de elementos de boro y silicio, que tienen fuertes acciones desoxidantes y autofundibles.

Durante el revestimiento láser, el boro y el silicio se oxidan para formar óxidos, creando una fina película en la superficie de la capa de revestimiento.

Esta película no sólo evita la oxidación excesiva de los elementos de aleación, sino que también forma escoria de borosilicato con los óxidos de estos elementos, reduciendo así el contenido de inclusiones y los niveles de oxígeno en la capa de recubrimiento.

Este proceso da como resultado una capa de recubrimiento láser con bajo contenido de óxido y pocos poros. El boro y el silicio también pueden reducir el punto de fusión de la aleación, mejorando la humectabilidad de la masa fundida hacia el metal base, afectando positivamente la fluidez y la tensión superficial de la aleación.

La dureza de la aleación autofundible aumenta al aumentar el contenido de boro y silicio en la aleación. Esto se debe al aumento en la cantidad de boruros y carburos extremadamente duros formados por elementos de boro y silicio con níquel, cromo y otros elementos en la aleación.

1. Polvo de aleación a base de níquel

El polvo de aleación a base de níquel tiene excelentes propiedades humectantes, resistencia a la corrosión y autolubricación a altas temperaturas.

Se utiliza principalmente en componentes que requieren resistencia al desgaste, resistencia a la corrosión térmica y resistencia a la fatiga térmica. La densidad de potencia del láser requerida es ligeramente mayor que la del revestimiento de aleación a base de hierro.

El principio de aleación de las aleaciones a base de níquel implica el fortalecimiento de una solución sólida austenítica con elementos como Fe, Cr, Co, Mo, W, el fortalecimiento por precipitación de compuestos intermetálicos con Al, Ti y el fortalecimiento de los límites de grano con B, Zr, Co.

La selección de elementos de polvo de aleación autofundible a base de níquel se basa en estos principios, mientras que la cantidad de elementos de aleación añadidos depende de la formabilidad de la aleación y del proceso de revestimiento láser.

En la actualidad, las aleaciones autofundibles a base de níquel incluyen principalmente Ni-B-Si y Ni-Cr-B-Si. El primero es menos duro pero más dúctil y más fácil de procesar, mientras que el segundo se forma añadiendo Cr apropiado a la aleación Ni-B-Si. El Cr, soluble en Ni, forma una solución sólida de níquel-cromo aumentando la resistencia de la capa de recubrimiento, mejorando su resistencia a la oxidación y la corrosión.

El Cr también puede formar boruros y carburos con B y C, aumentando la dureza y la resistencia al desgaste de la capa de recubrimiento.

Aumentar el contenido de C, B y Si en la aleación Ni-Cr-B-Si puede aumentar la dureza de la capa de recubrimiento de 25 HRC a aproximadamente 60 HRC, pero a costa de reducir la ductilidad.

Ni60 y Ni45 son los más utilizados en este tipo de aleaciones. Además, aumentando el contenido de Ni se puede reducir significativamente la velocidad de craqueo.

Esto ocurre porque el Ni es un poderoso elemento expansivo de la fase austenita (γ). El aumento del contenido de Ni en la aleación aumenta la tenacidad, aumentando así la tenacidad plástica de la capa de recubrimiento.

El aumento del contenido de Ni también reduce el coeficiente de expansión térmica de la capa de revestimiento, reduciendo así la tensión de tracción residual de la capa de revestimiento y reduciendo significativamente la generación de grietas y defectos.

Sin embargo, más Ni no es necesariamente mejor, ya que un contenido excesivamente alto de Ni puede dañar la dureza de la capa de recubrimiento, impidiendo que alcance las propiedades requeridas.

2. Polvo de aleación a base de cobalto

El polvo de aleación a base de cobalto ofrece un excelente rendimiento a altas temperaturas y resistencia al desgaste y a la corrosión cuando se aplica con láser a la superficie de aleaciones de titanio.

Actualmente, el polvo de aleación autofundible a base de cobalto utilizado para revestimiento láser se desarrolla a base de aleaciones de estelita, con elementos de aleación primarios de cromo (Cr), tungsteno (W), hierro (Fe), níquel (Ni) y carbono (C). ).

Además, se añaden boro (B) y silicio (Si) para aumentar la humectabilidad del polvo de aleación para formar una aleación autofundible.

Sin embargo, un contenido excesivo de boro puede aumentar la tendencia de la aleación a agrietarse. Las aleaciones a base de cobalto exhiben una estabilidad térmica superior, con una evaporación y sublimación mínimas o una degradación notable durante el revestimiento.

Además, el polvo de aleación a base de cobalto tiene una excelente humectabilidad después de fundirse, distribuyéndose uniformemente sobre la superficie de la aleación de titanio.

Esto da como resultado una capa de recubrimiento densa, suave y plana, lo que aumenta la fuerza de unión entre la capa de recubrimiento y el material base.

Los principales componentes del polvo de aleación a base de cobalto son el cobalto (Co), el cromo (Cr) y el tungsteno (W), lo que le confiere un excelente rendimiento a altas temperaturas y propiedades mecánicas integrales.

El cobalto y el cromo forman soluciones sólidas estables y, debido al bajo contenido de carbono, varios carburos como CrC, MC y WC metaestables, así como boruros como CrB, se dispersan por toda la base, lo que da lugar a una aleación con mayor dureza al rojo. Resistencia al desgaste a altas temperaturas, resistencia a la corrosión y resistencia a la oxidación.

3. Polvo de aleación a base de hierro

El recubrimiento láser de polvo de aleación a base de hierro sobre la superficie de aleaciones de titanio es adecuado para piezas propensas a deformarse y que requieren resistencia al desgaste localizado. Su mayor ventaja es el bajo costo y la buena resistencia al desgaste.

Sin embargo, tiene un alto punto de fusión, baja autofusibilidad, baja resistencia a la oxidación, baja fluidez y una capa de recubrimiento que a menudo contiene una cantidad significativa de porosidad e inclusiones de escoria, lo que limita sus aplicaciones.

En la actualidad, el diseño de aleación de la estructura de revestimiento de aleación a base de Fe consiste principalmente en Fe-CX (donde X representa Cr, W, Mo, B, etc.), y la estructura de la capa de revestimiento se compone principalmente de fases metaestables, con la Los mecanismos de fortalecimiento son el fortalecimiento de martensita y el fortalecimiento de carburo.

Características de los sistemas de polvo de aleación autofundible.

| Polvo de aleación autofundible | Autofusible | Beneficios | Desventajas |

| a base de hierro | Pobre | Costo beneficio | Poca resistencia a la oxidación. |

| a base de cobalto | Bastante bien | Presenta resistencia superior a altas temperaturas, excelente resistencia al choque térmico y excelente resistencia al desgaste y la corrosión. | Costo relativamente alto. |

| A base de níquel | Bien | Tiene buena tenacidad, resistencia al impacto, resistencia al calor, resistencia a la oxidación y alta resistencia a la corrosión. | Rendimiento por debajo del promedio a altas temperaturas. |

4. Polvos compuestos

En condiciones severas de deslizamiento, desgaste por impacto y desgaste abrasivo en superficies de aleaciones de titanio, las aleaciones simples autofundibles basadas en Ni, Co y Fe ya no pueden cumplir con los requisitos de uso.

En este punto, se pueden agregar varios carburos, nitruros, boruros y partículas de óxido cerámico de alto punto de fusión a los polvos de aleación autofundibles mencionados anteriormente para crear recubrimientos compuestos de metal-cerámica.

Entre ellos, los carburos (como WC, TiC, SiC, etc.) y los óxidos (como ZrO, AlO, etc.) son los más estudiados y utilizados. El comportamiento de los materiales cerámicos en aleación de titanio fundido incluye: disolución completa, disolución parcial y disolución menor.

El grado de disolución está controlado principalmente por el tipo de cerámica y sustrato y, en segundo lugar, por las condiciones del proceso de revestimiento láser.

Durante el proceso de revestimiento por láser, el baño fundido permanece a altas temperaturas durante un período de tiempo muy corto, lo que deja a las partículas cerámicas tiempo insuficiente para fundirse por completo. La capa de recubrimiento consta de fase γ cúbica centrada en la cara (Fe, Ni, Co), partículas de fase cerámica no fundidas y fases precipitadas (como MC, MC, etc.).

La capa de revestimiento láser incluye mecanismos de refuerzo tales como refuerzo de grano fino, refuerzo de dispersión de partículas duras, refuerzo de solución sólida y refuerzo de acumulación de dislocaciones.

Ejemplos:

1. Mediante el revestimiento láser de recubrimientos de material compuesto de titanio reforzado TiC o (TiB+TiC) in situ sobre la superficie de aleaciones de titanio, podemos mejorar la dureza de la superficie y la resistencia al desgaste de la aleación de titanio, asegurando al mismo tiempo una buena adaptación. del material de recubrimiento al sustrato.

2. La superficie de la aleación de titanio se funde con láser y se depositan diferentes proporciones de aleación binaria Ti-Cr, preparando recubrimientos modificados en la superficie que tienen alta dureza y buena compatibilidad con el sustrato.