El sistema de sincronización electrohidráulico de la plegadora CNC se compone de los siguientes ocho componentes:

- Asamblea de la unidad

- Unidad de válvula de control de presión

- Unidad de válvula de control de circuito cerrado

- Amplificador de válvula proporcional de circuito cerrado

- Cilindro hidráulico

- Sistema de detección de posición

- sistema CNC

- Sistema eléctrico, etc.

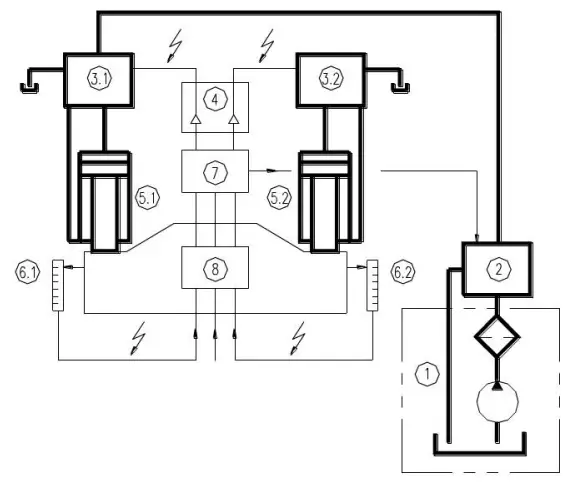

La sincronización de la posición de los dos cilindros de pistón durante la carrera y el posicionamiento del punto final de la carrera se logran mediante el servosistema síncrono electrohidráulico, que tiene una alta sincronización y precisión de posicionamiento repetido. Consulte la figura siguiente para ver el principio de funcionamiento del sistema de sincronización de la plegadora.

Fig.2 Diagrama esquemático del control sincrónico.

La salida de aceite del conjunto de transmisión ingresa a los cilindros hidráulicos en ambos lados a través de la unidad de válvula de control de presión y la unidad de válvula de control de circuito cerrado, hace que el ariete se mueva hacia abajo (o hacia arriba) y se detecta y envía de regreso al sistema CNC y el sistema eléctrico a través del sistema de detección de posición en ambos extremos del ariete. Luego, el sistema CNC suministra la señal de procesamiento al amplificador de válvula proporcional de circuito cerrado, y la unidad de válvula de control de circuito cerrado distribuye el aceite a los cilindros hidráulicos en ambos extremos para lograr la sincronización en ambos extremos del ariete. Tiene alta sincronización y precisión de posicionamiento repetido.

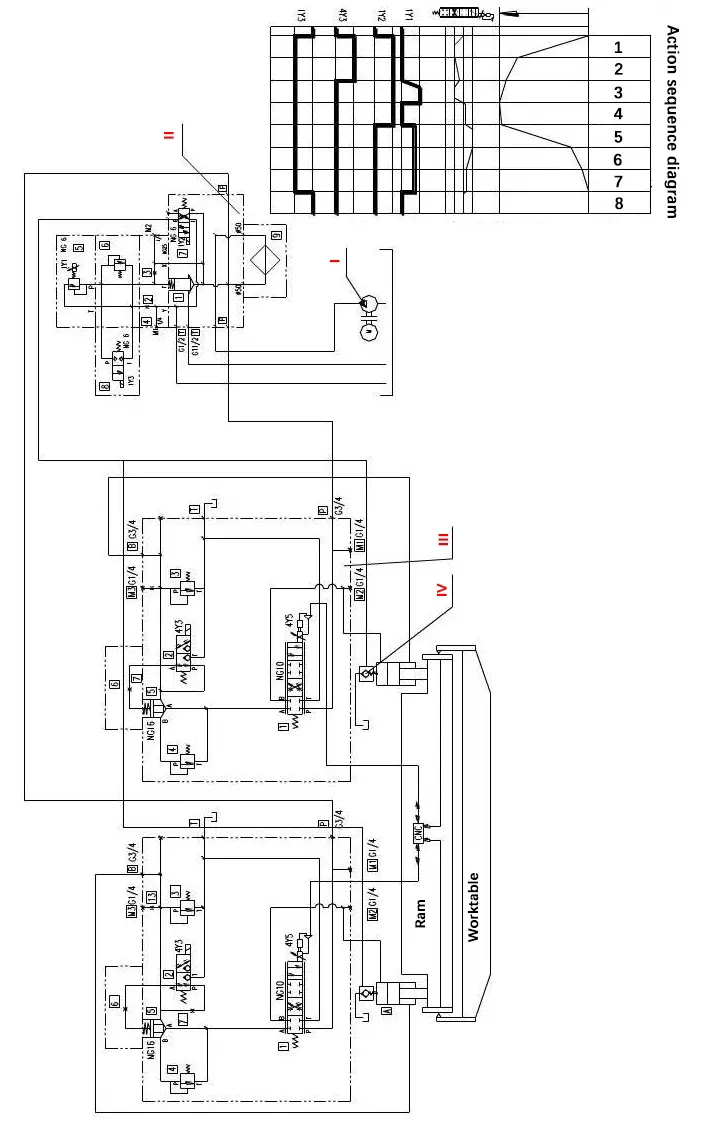

Consulte el diagrama esquemático hidráulico de la plegadora CNC (Fig. 3) y la tabla de secuencia de acciones adjunta en la esquina superior derecha para conocer el principio del sistema hidráulico y la secuencia de acción de los componentes hidráulicos de la plegadora CNC.

Fig.3 Diagrama esquemático hidráulico de la plegadora CNC

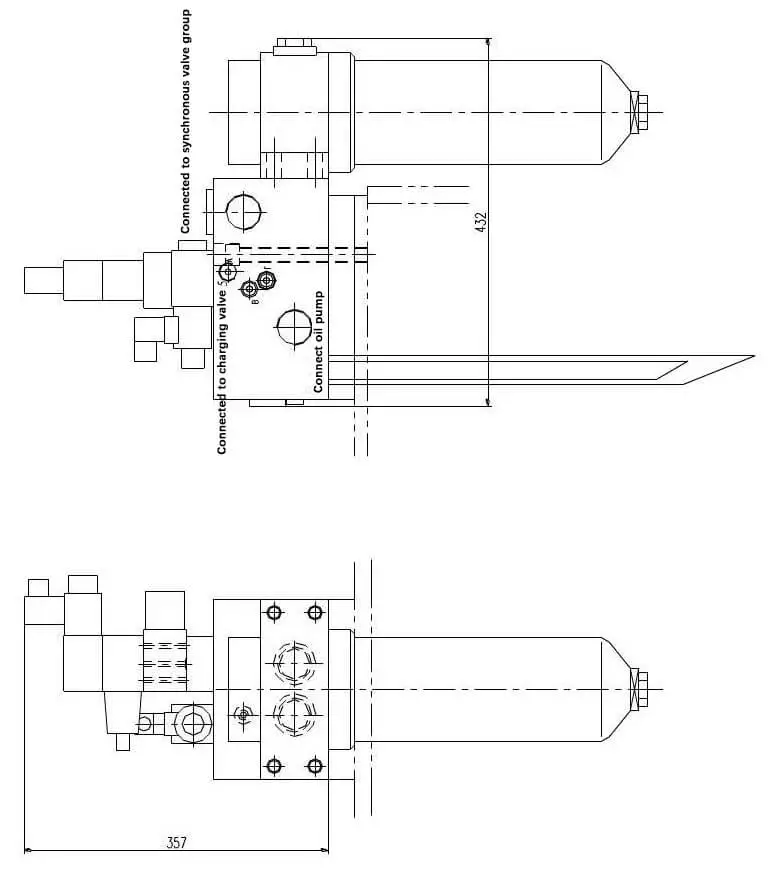

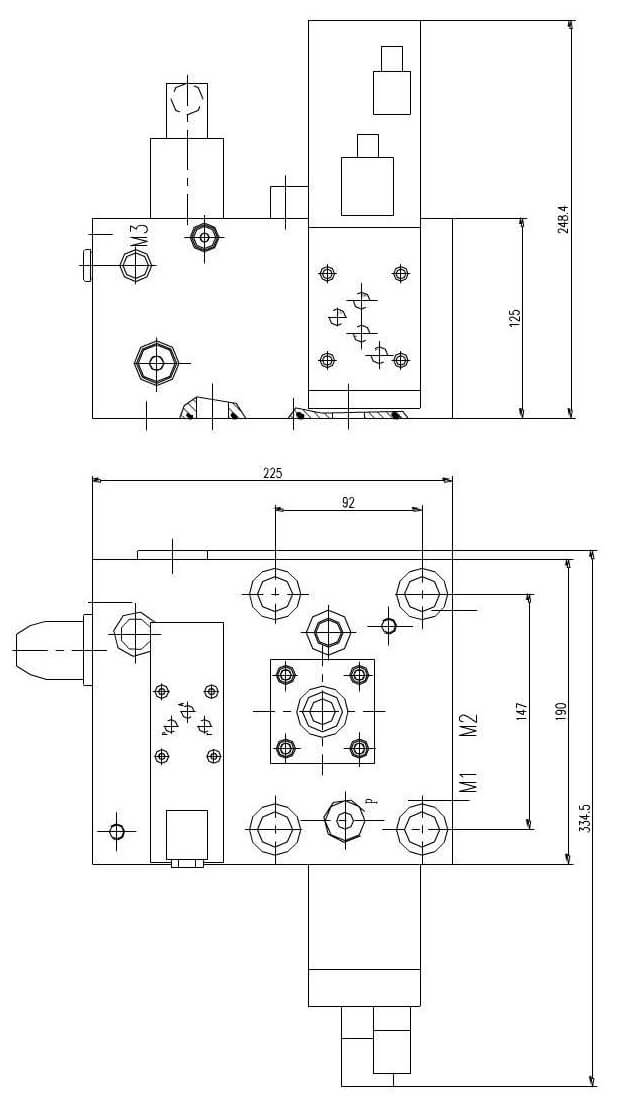

Consulte la Figura 4 para ver el diseño del grupo de válvulas de control de presión del sistema hidráulico y la Figura 5 para ver el diseño del grupo de válvulas de control de circuito cerrado. El número de serie y el código de componente en las figuras son los mismos que en la Figura 3.

Figura 4. Grupo de válvulas de control de presión del sistema hidráulico

Fig.5 grupo de válvulas de control de circuito cerrado

Durante el funcionamiento de la máquina, el ariete debe pasar por ocho etapas para completar una carrera:

- descenso rápido

- Desacelerar

- Mantenga presionada la presión

- Alivianador de presión

- rápido

- Desacelerar

- Lento a neutral

- Deténgase en el punto muerto superior.

Fase 1:

Para encender 4Y3 y 4Y5, presione el botón hacia abajo.

Cuando se enciende 4Y3, el puerto A y el puerto T de la válvula de elevación (III-2) están conectados, el puerto P está cerrado, por lo que la cámara superior de la válvula de cartucho (III-5) está conectada al aceite del tanque de combustible y a la válvula de cartucho. (III-5) está abierto. Cuando se enciende 4Y5, los puertos P y B de la servoválvula proporcional (III-1) se conectan, los puertos A y T se conectan y el puerto del acelerador se ajusta al máximo.

Debido a la apertura de la válvula (III-5), el aceite en la cámara inferior de los dos cilindros de aceite regresa rápidamente al tanque de aceite a través de los puertos A y T de la válvula (III-5) y la válvula (III-1), y Se pierde la presión de aceite necesaria para soportar el ariete.

Como resultado del peso propio del ariete, el pistón cae rápidamente y la tasa de cambio de volumen de la cámara superior del cilindro de aceite es mayor que el flujo de la bomba de aceite, lo que hace que la cámara superior del cilindro de aceite genere presión negativa, y el aceite en el tanque de aceite es presionado hacia las cámaras superiores de los dos cilindros de aceite a través de la válvula de llenado (IV). El ariete se mueve rápidamente hacia abajo sin carga.

Nivel 2:

Cuando el ariete alcance rápidamente el valor establecido, proporcione al 4Y5 un nuevo valor de parámetro a través del sistema CNC para reducir el puerto de aceleración de la servoválvula proporcional (III-1) y desacelerar el ariete.

Fase 3:

Mayor avance del trabajo:

4Y3 está apagado, 1Y2 está encendido, 4Y5 está encendido y la servoválvula proporcional (III-1) está conectada a los puertos PB y AT.

A medida que 4Y3 pierde energía, la válvula de elevación (III-2) se reinicia (el puerto PA está conectado y el puerto T está cerrado), luego la válvula (III-5) también se cierra, el circuito de aceite en el fondo de la cámara del cilindro de aceite se cierra. se corta y se genera rápidamente la presión necesaria para soportar el ariete, evitando que el ariete caiga libremente.

Se enciende 1Y2, conectando el puerto PA y el puerto BT de la válvula inversora (II-7). Cierre el puerto de control de la válvula de carga, cierre la válvula de carga y corte el paso entre la cámara superior del cilindro de aceite y el tanque de aceite.

La salida de aceite de la bomba de aceite ingresa a la cámara superior del cilindro de aceite a través del filtro de aceite fino (II-9) y el puerto PB de la servoválvula proporcional (III-1). La válvula de desbordamiento proporcional (II-5) establece presión a través del electroimán 1Y1, lo que obliga al ariete a moverse hacia abajo contra la fuerza de soporte y la fuerza de presión del material de la cámara inferior del cilindro de aceite, mientras que el aceite en la parte inferior de la cámara del cilindro de aceite regresa. al tanque de aceite a través del puerto PA de la válvula de alivio (II-5) y el puerto AT de la servoválvula proporcional (III-1).

Esto completa el proceso de prensado y refuerzo.

Fase 4:

Cuando se completa la presión, 1Y2 permanece encendido, 1Y1 pierde energía y 4Y5 se enciende.

Cuando 1Y1 se apaga, el aceite del sistema comienza a aliviar la presión cuando 4Y5 se enciende. Los puertos P, A, B y T de la servoválvula proporcional (III-1) están cerrados para lograr el equilibrio de fuerzas de las cavidades superior e inferior del cilindro de aceite.

Fase 5:

Después del alivio de presión, 1Y2 se apaga y 1Y1 y 4Y5 se encienden.

Cuando se desenergiza 1Y2, la válvula direccional (II-7) se reinicia, conectando el puerto PB y el puerto AT. A medida que se conecta el puerto PB, la válvula de carga (IV) se abre para conectar la ruta de retorno de aceite entre la cámara superior del cilindro de aceite y el tanque de aceite. 4Y5 se energiza y el puerto PA y el puerto BT de la servoválvula proporcional (III-1) están conectados.

En este momento, la salida de aceite de la bomba de aceite fluye hacia la cámara inferior del cilindro de aceite a través del filtro fino (II-9), el puerto PA de la servoválvula proporcional (III-1), la válvula unidireccional (IV -11), la válvula (III-5) y la válvula de desbordamiento proporcional (II-5) establecen presión a través del electroimán 1Y1, lo que hace que el ariete se mueva rápidamente hacia arriba. El aceite hidráulico en la cámara superior del cilindro de aceite regresa al tanque de aceite a través de la válvula de carga (IV).

Fase 6 y 7:

A medida que el ariete sube a una determinada posición, 1Y1 continúa encendiéndose mientras cambia la señal eléctrica de 4Y5 para ajustar la apertura de la servoválvula proporcional (III-1) y cerrarla lentamente para frenar el ascenso y alcanzar el punto muerto superior.

Fase 8:

Cuando el ariete alcanza el punto muerto superior, 1Y1 pierde potencia y el ariete deja de funcionar, completando una carrera completa de la máquina herramienta.

El servosistema síncrono de una plegadora controla el ariete de la plegadora CNC para que siempre permanezca paralelo al banco de trabajo durante el acercamiento rápido, la carrera de trabajo, el posicionamiento del punto final y el retorno.

Si el ariete se inclina debido a diversas perturbaciones y cargas excéntricas, el sistema de detección de posición en ambos extremos del ariete detecta y envía el valor de desviación a la computadora, que ajusta parámetros como el flujo y la presión del aceite que ingresa al cilindro. aceite a través de la servoválvula proporcional para mantener sincronizadas las posiciones de los dos pistones, asegurando que el ariete permanezca paralelo al banco.