Conceptos básicos del sistema hidráulico de plegadora.

Composición del sistema hidráulico

Planta de energía eléctrica

Bomba Hidráulica: La energía mecánica suministrada por el motor principal se convierte en energía de presión del líquido, que sirve como dispositivo de suministro de energía al sistema.

solenoide

Cilindro hidráulico (o motor): convierte la energía de la presión del fluido en energía mecánica y realiza trabajo sobre la carga.

Dispositivo de control

Se utilizan varias válvulas de control hidráulico para controlar la dirección, la presión y el flujo del fluido para garantizar que el actuador complete su tarea de trabajo prevista.

Equipo auxiliar

El tanque de combustible, las tuberías de aceite, los filtros de aceite, los manómetros, los enfriadores, los separadores de agua, los mezcladores de aceite, los silenciadores, los accesorios de tubería, las juntas de tuberías y varios convertidores de señal crean las condiciones necesarias para garantizar el funcionamiento normal del sistema.

Ambiente de trabajo

Aceite hidráulico o aire comprimido como portador para transferir movimiento y potencia.

Tanque de aceite

La función del tanque de combustible:

- Reserva el aceite reservado.

- Disipación de calor.

- Separar el aire del aceite.

- Precipitación de contaminantes.

- Separación de condensado

Estructura del tanque de combustible:

Tamaño del tanque de combustible (volumen) – V = 3-5q para equipos fijos; V≈1q para equipo de senderismo.

La unidad de V es el litro y la unidad de q es el litro/minuto.

Al diseñar el tanque de combustible, debe haber entre un 10% y un 15% de espacio en la parte superior del tanque de combustible, considerando principalmente factores como los cambios en el nivel del líquido y la espuma.

El volumen efectivo del tanque de combustible debe ser de 6 a 12 veces el flujo total de la bomba de aceite del sistema hidráulico.

La temperatura del aceite se recomienda entre 30-50°C, con una temperatura máxima no mayor a 65°C y una temperatura mínima no menor a 15°C.

El mamparo debe diseñarse dentro del tanque de combustible y la distancia entre el área de succión de aceite y el área de retorno de aceite debe ser lo más grande posible.

Aceite hidráulico

Es muy importante para el perfecto funcionamiento, fiabilidad operativa, vida útil y economía del sistema hidráulico.

- Transmisión de potencia desde la bomba hidráulica al motor o cilindro hidráulico.

- Lubricación de piezas móviles.

- Proteger superficies metálicas sumergidas en aceite.

- Elimina polvo, impurezas, agua, aire, etc.

- Enfriamiento

El importante concepto de petróleo.

- Alta limpieza = alta confiabilidad

- El aceite nuevo es aceite sucio.

- Tiempo de uso de aceite: 2.000-4.000h

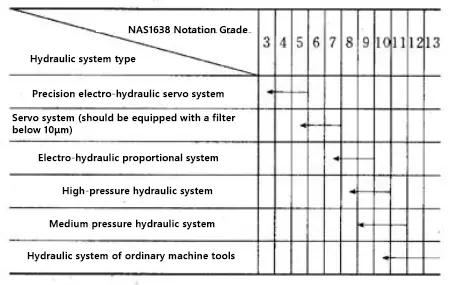

Limpieza

Estándar de viscosidad: El valor de la viscosidad siempre está relacionado con una temperatura determinada. El valor de la viscosidad disminuye a medida que aumenta la temperatura y aumenta a medida que aumenta la presión del aceite hidráulico. El estándar de viscosidad es el estándar ISO a 40 ℃, que se puede dividir en aceite hidráulico #10, #22, #32, #46, #68, #100.

Estándares de grado de contaminación por hidrocarburos: Internacional ISO-4406 y American NAS-1638. En el nivel NAS9, el sistema hidráulico generalmente no falla. Cuando el nivel de contaminación cae al nivel NAS10-11, el sistema hidráulico falla ocasionalmente. Cuando el grado de contaminación por petróleo cae por debajo del nivel NAS12, a menudo se producen fallos. En este momento, se debe hacer circular y filtrar el aceite hidráulico.

Válvulas hidráulicas de uso común

Clasificación

Según su función se puede dividir en:

- válvula de dirección

- válvula de flujo

- válvula de presión

Según el método de instalación se puede dividir en:

- válvula de placa

- válvula de pila

- válvula de cartucho bidireccional

- válvula de cartucho roscado

Según el método de control se puede dividir en:

- válvula operada neumáticamente

- válvula hidráulica

- válvula motorizada

- válvula solenoide

- válvula proporcional

- servoválvula proporcional

- servoválvula

Válvula direccional

La función básica de la válvula direccional es facilitar la comunicación y el corte entre dos circuitos hidráulicos diferentes, o controlar la dirección de arranque, parada y movimiento del actuador (cilindro o motor) según sea necesario.

Clasificación de válvulas de control direccional.

Dividido por método de control:

- Válvula solenoide

- Válvula direccional manual

- Válvula direccional hidráulica

- Válvula direccional motorizada

- Válvula accionada neumáticamente

Dividido por método de instalación:

- válvula de disco

- válvula en línea

- Válvula de cartucho roscado

Válvula de escape

Características

La función más importante de la válvula de alivio es limitar la presión del sistema, protegiendo así diversos componentes y tuberías y evitando el peligro de sobrecarga y roturas.

Por lo tanto, esta válvula también se denomina válvula de presión o válvula de seguridad.

Cuando la presión del sistema alcanza el valor de presión definido, la válvula de alivio comienza a actuar como limitador de presión.

La válvula originalmente cerrada ahora se abre y el exceso de flujo regresa al tanque a través del puerto de la válvula.

Cuando se trabaja de esta manera, la válvula de alivio se instala en el bypass.

Cabe señalar que la pérdida de potencia del flujo Q con la presión P que pasa a través de la válvula de alivio es P×Q/612.

La energía perdida se transmite al sistema hidráulico, lo que hace que aumente la temperatura del aceite hidráulico.

Fundamental

La presión de entrada P actúa sobre el área de medición A y la presión hidráulica resultante se compara con la fuerza del resorte.

Si la presión hidráulica excede la fuerza establecida del resorte, el núcleo de la válvula comprime el resorte y el puerto de la válvula se abre, conectando el camino entre la entrada y la salida de la válvula.

válvula de flujo

La válvula de flujo controla la velocidad del actuador hidráulico.

Esto se logra cambiando el tamaño del área de la sección transversal del acelerador para cambiar el caudal volumétrico Q del actuador.

La válvula de flujo se puede dividir en válvula de mariposa y válvula de control de velocidad.

Válvula de retención

La función de la válvula de retención es cortar el flujo en una dirección y permitir que el flujo en la otra dirección pase sin restricciones.

Los elementos de obturación de válvulas unidireccionales tienen formas de válvula esférica, cónica o de placa.

La fuerza del resorte relativamente débil debe superarse cuando se abre el elemento de sellado.

Estos principios básicos se reflejan directamente en los símbolos gráficos.

Válvula de cartucho bidireccional

La válvula de cartucho de dos vías está diseñada como una estructura enchufable y se instala en un circuito de control compacto.

En la mayoría de los casos, la placa de cubierta también funciona como bloque de conexión entre la válvula principal y la válvula piloto.

Controlando la válvula principal con una válvula piloto adecuada, se pueden lograr funciones de presión, inversión o estrangulación, o una combinación de estas funciones.

Las funciones incluyen control direccional, control de desbordamiento, control de descompresión y control de secuencia.

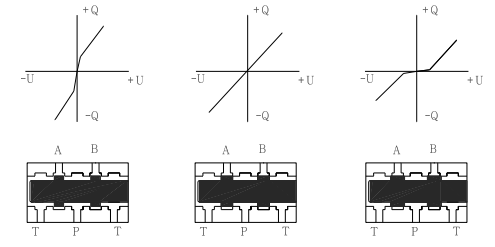

Válvula proporcional

Válvula proporcional de circuito abierto – válvula proporcional electrohidráulica

- válvula de alivio proporcional

- válvula reductora de presión proporcional

- válvula de mariposa proporcional

- válvula de flujo proporcional

- válvula direccional proporcional

Válvula proporcional de circuito cerrado – Válvula proporcional servo

- El amplificador dispone de servoválvula proporcional integrada NG6, NG10, NG16, NG25, NG32.

- Servoválvula proporcional externa del amplificador NG6 ~ NG50

Servoválvula proporcional

Respuesta de frecuencia: 120Hz

Histéresis: 0,1%

Sin zona muerta (cobertura cero)

Compensación automática sin válvula de equilibrio

Sistema de control de bucle abierto:

Si no hay retroalimentación entre la salida y la entrada del sistema, lo que significa que la salida del sistema de control no afecta el control del sistema, dicho sistema se denomina sistema de control de bucle abierto.

Sistema de control de circuito cerrado:

El sistema de control de circuito cerrado es un sistema de control automático basado en el principio de retroalimentación.

El principio de retroalimentación significa controlar de acuerdo con la información de cambio de salida del sistema. Es decir, comparar la desviación entre el comportamiento del sistema (salida) y el comportamiento esperado y eliminar la desviación para obtener el rendimiento esperado del sistema.

En el sistema de control de retroalimentación, hay una ruta de señal directa de entrada a salida y una ruta de señal de retroalimentación de salida a entrada.

Los dos forman un circuito cerrado.

Por lo tanto, el sistema de control de retroalimentación también se denomina sistema de control de circuito cerrado.

El sistema de control de bucle abierto tiene una estructura simple y es relativamente económico.

La desventaja es que el error causado por la interferencia no se puede eliminar.

Comparado con el sistema de control de bucle abierto, el sistema de control de bucle cerrado tiene una serie de ventajas.

En el sistema de control de retroalimentación, sin importar el motivo (perturbación externa o cambio interno del sistema), se generará un efecto de control correspondiente para eliminar la desviación siempre que la cantidad controlada se desvíe del valor especificado.

Por lo tanto, tiene la capacidad de suprimir interferencias, es insensible a los cambios en las características de los componentes y puede mejorar las características de respuesta del sistema.

Sin embargo, la introducción de un circuito de retroalimentación aumenta la complejidad del sistema y una selección de ganancia inadecuada puede provocar inestabilidad en el sistema.

Para mejorar la precisión del control, el control de perturbaciones (es decir, control anticipativo) se utiliza a menudo como complemento al control de retroalimentación para formar un sistema de control compuesto cuando se puede medir la variable de perturbación.

| Válvula proporcional de circuito abierto | Servoválvula de circuito cerrado |

| Respuesta de frecuencia: 15Hz | Respuesta de frecuencia: 120Hz |

| Histéresis: 5% | Histéresis: 0,1% |

| Error inverso: 1% | Error inverso: 0,05% |

| Precisión de repetición: 0,1 | Precisión de repetición: 0,01 |

| Zona muerta mediana | Cobertura cero |

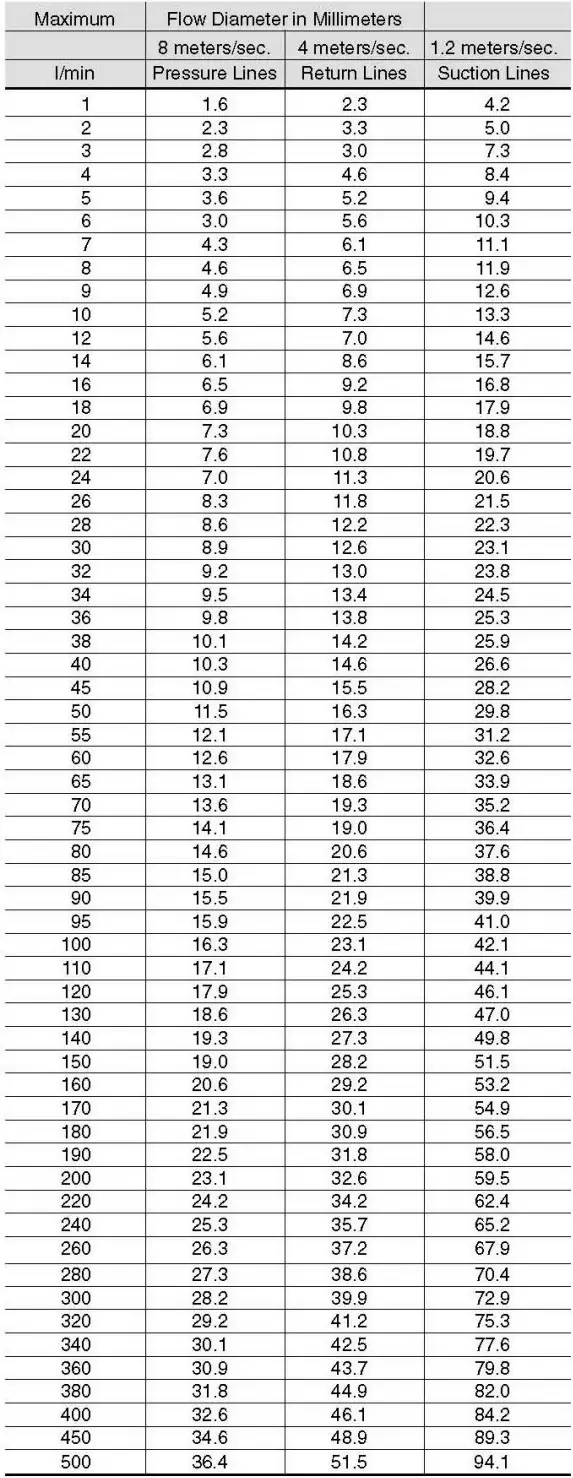

Principio del sistema hidráulico de la plegadora servohidráulica electrohidráulica

Principio de la prensa plegadora síncrona electrohidráulica (tome el sistema de menos de 300 toneladas como ejemplo)

Control de presion

Arranque el motor de la bomba de aceite. Según la fuerza de flexión requerida, la válvula de presión proporcional (4) controla la válvula de cartucho de dos vías (2) para ajustar la presión del sistema hidráulico para cumplir con los requisitos de fuerza de flexión.

La válvula de presión (4.1) es una válvula de seguridad que controla la presión máxima del sistema.

Ciclo de trabajo

Baja

Aplique un voltaje 1Y1 (20%~30%) a la válvula de presión proporcional (4) y la válvula solenoide 1Y2 (6) pierde energía. Cuando se energiza la válvula solenoide (5) 4Y3, suministra un voltaje positivo a la servoválvula proporcional.

A medida que el peso del control deslizante disminuye rápidamente, el aceite es aspirado hacia la cavidad superior del cilindro a través de la válvula de flujo y el aceite descargado de la bomba de aceite ingresa a la cavidad superior del cilindro a través de la servoválvula proporcional (2).

El aceite de la cámara inferior del cilindro regresa al tanque a través de la válvula solenoide 5 (AP) y la servoválvula proporcional (2) (B → T).

La rápida velocidad de descenso del control deslizante se puede obtener ajustando el voltaje de control de la servoválvula proporcional 4Y5 para controlar la apertura de la servoválvula proporcional para obtener diferentes velocidades.

Trabajo en progreso

La válvula de presión proporcional (4) 1Y1 se energiza, la válvula de inversión electromagnética (6) 1Y2 se energiza, la válvula de llenado se cierra, la válvula solenoide (5) 4Y3 se desenergiza y el aceite presurizado descargado de la bomba de aceite pasa. a través de la servoválvula proporcional (2) y entra en la cavidad superior del cilindro (sin cavidad de vástago).

El aceite en la cámara inferior del cilindro regresa al tanque de aceite a través de la válvula de contrapresión (4) y la servoválvula proporcional (2) mientras se presiona el control deslizante.

Al ajustar el voltaje de control 4Y5 de la servoválvula proporcional, se obtienen diferentes velocidades de trabajo controlando la apertura de la servoválvula proporcional.

La válvula de seguridad (3) evita que la presión en la cavidad inferior del cilindro de aceite sea demasiado alta y que la presión de ajuste sea un 10% mayor que la presión del sistema.

La presión de ajuste de la válvula de contrapresión (4) es generalmente la presión de equilibrio más (30 ~ 50) bar.

mantén la presión

Cuando el ariete alcanza el punto muerto inferior, la servoválvula proporcional 2 (4Y5) está en 0 V para cortar el paso de las cámaras superior e inferior del cilindro, y el control deslizante se detiene en el punto muerto inferior.

Descargando

Una vez completado el mantenimiento de la presión de la plegadora, la válvula de presión proporcional mantiene la presión y el sistema suministra a la servoválvula proporcional 2 (4Y5) un cierto voltaje negativo, de modo que la válvula proporcional se abre ligeramente (dirección de retorno).

Al mismo tiempo, el ariete también se moverá un poco hacia arriba y el valor lo establece el parámetro de distancia de descarga.

El tiempo requerido para el proceso de descarga está definido por el parámetro de velocidad de descompresión.

La presión en la cavidad superior del cilindro se libera a través de la servoválvula proporcional (2).

Volver

Cuando la válvula solenoide (6) 1Y2 pierde potencia, se aplica un cierto voltaje a la válvula de presión proporcional (4), la válvula solenoide (5) 4Y3 pierde potencia y la servoválvula proporcional (4Y5) tiene un voltaje negativo.

El aceite presurizado pasa desde el bloque de la bomba a través de 2 bloques de sincronización.

El aceite hidráulico se dirige desde la servoválvula proporcional superior (2) y la válvula inversora electromagnética (5) (PA) a la cámara del cilindro inferior (con cámara de vástago) y a la cámara del cilindro superior (sin cámara de vástago) se devuelve al tanque a través de la válvula de llenado.

El carnero regresa rápidamente.

La velocidad de retorno se puede obtener ajustando el voltaje de control de la servoválvula proporcional 4Y5 para controlar la apertura de la servoválvula proporcional (2) para obtener diferentes velocidades.

Compensación de banco

La compensación del banco se logra controlando la válvula reductora de presión proporcional (10) 1Y3.

El aceite presurizado ingresa al cilindro de compensación a través de la válvula reductora de presión proporcional (10), y la presión de la válvula reductora de presión proporcional se ajusta cambiando el voltaje de la válvula reductora de presión proporcional (10).

Esto se hace para hacer que la mesa sea convexa y compensar la deformación de la mesa durante la flexión.

Solución de problemas del sistema hidráulico de la plegadora servohidráulica electrohidráulica

Sistema sin presión

Compruebe si el tapón de la válvula de presión proporcional (04) está suelto, si hay una señal eléctrica correspondiente en 1YI y si la válvula de seguridad (4.1) está suelta.

Comprobar si el carrete de la válvula de cartucho bidireccional (02) está atascado y si la resistencia de fluido (09) instalada en el carrete está bloqueada. Compruebe también si el carrete de la válvula proporcional de presión (04) está atascado.

Abra la tapa del tanque de combustible y verifique la condición de retorno de aceite del puerto de retorno de aceite si no se puede alcanzar la presión establecida. Si no hay retorno de aceite o el flujo de retorno de aceite no es urgente, la bomba de aceite está dañada y es necesario reemplazarla.

Accidente abajo

Primero, verifique si la presión en la válvula de contrapresión y la válvula de seguridad ha disminuido.

Detenga el ariete en el punto de inicio superior y retire la servoválvula proporcional en el bloque de sincronización. Observe si hay algún desbordamiento de aceite en el puerto A de la servoválvula proporcional en el bloque de válvulas. Si el aceite se desborda, el bloque de distribución tiene fugas. De lo contrario, hay una fuga en el cilindro. Alternativamente, invierta los bloques de sincronización izquierdo y derecho. Si el fenómeno de deslizamiento no sigue los bloques de distribución, hay una fuga en el cilindro.

Limpie el carrete de la válvula de contrapresión. Si el problema persiste, limpie la válvula de asiento y la válvula de seguridad.

Si el ariete patina en una sección y no en otras, es porque el cilindro no está bien sellado en una sección.

El latido no es rápido, la desaceleración rápida es lenta y la desaceleración rápida no está sincronizada.

Compruebe si el tapón de la válvula de asiento en el bloque de distribución está suelto y si hay una señal eléctrica correspondiente. Verifique que se proporcione la señal de activación de la servoválvula proporcional y que la retroalimentación sea consistente. De lo contrario, significa que el carrete de la servoválvula proporcional está atascado y debe limpiarse.

Verifique que la resistencia de fluido 6 en el puerto X del bloque de distribución esté bloqueada y verifique que la válvula de llenado debajo del bloque de distribución esté atascada.

Compruebe si el riel del ariete o el cilindro están demasiado apretados.

La paliza es rápida hacia abajo, pero sin avances .

En estado de diagnóstico, suministrar las señales eléctricas correspondientes a la servoválvula proporcional (2), a la válvula proporcional de presión (04) y a la válvula direccional electromagnética (06). Cierre la válvula de llenado y ajuste la dirección de apertura correspondiente de la servoválvula proporcional. Si los cilindros de ambos lados no se pueden activar, verifique si el enchufe 1Y2 de la válvula de inversión electromagnética (06) en el bloque de la bomba está flojo, si hay una señal eléctrica correspondiente y si el núcleo de la válvula está atascado. Si no se puede accionar un cilindro en particular, verifique si la resistencia del fluido (6) en el bloque de distribución del cilindro está bloqueada y si la válvula de llenado debajo del bloque de distribución está atascada.

El ritmo desciende rápidamente y entra en la pausa media.

- Si el nivel de líquido en el tanque de combustible es demasiado bajo, lo que hace que la válvula de llenado tome aire;

- La entrada de aceite de la válvula de llenado no está sellada y pierde aire;

- El resorte de la válvula de llenado está roto.

El latido no puede regresar o la velocidad de retorno es demasiado lenta.

En el estado de diagnóstico, verifique si hay presión en el sistema hidráulico.

En el estado de diagnóstico, suministre las señales eléctricas correspondientes a la servoválvula proporcional, la válvula de presión proporcional y la válvula direccional electromagnética simultáneamente. Abra la válvula de llenado y ajuste la dirección de apertura correspondiente de la servoválvula proporcional. Por ejemplo, si los cilindros de ambos lados no pueden regresar normal y rápidamente, verifique si la válvula direccional electromagnética en el bloque de la bomba tiene la señal eléctrica correspondiente y si el núcleo de la válvula está atascado. Si un cilindro no puede regresar normal y rápidamente, verifique si la resistencia del fluido en el bloque de distribución del cilindro está bloqueada y si la válvula de llenado debajo del bloque de distribución está atascada.

Compruebe si la señal de arranque de la servoválvula proporcional es coherente con la retroalimentación. De lo contrario, significa que el carrete de la servoválvula proporcional está atascado y necesita ser limpiado.

La temperatura del aceite aumenta demasiado rápido, la presión del sistema es demasiado alta cuando la bomba de aceite está funcionando en seco y es fácil que el motor se apague.

Cuando la bomba de aceite funciona en seco, la presión del sistema es generalmente de aproximadamente 1 MPa. Si la presión es demasiado alta, verifique si la resistencia del fluido (8) del puerto Y en la cubierta de control de presión está bloqueada.

Cuando la bomba de aceite de la máquina está seca, no hay presión en el sistema, pero la temperatura del aceite aumenta rápidamente. Los contaminantes en el aceite, el tanque de aceite o las tuberías pueden bloquear el elemento filtrante y es necesario reemplazar el elemento filtrante de aceite.

Compruebe si la distancia de trabajo es demasiado larga o el tiempo de espera es demasiado largo.

Compruebe si la configuración de las tuberías del sistema hidráulico de la máquina herramienta es razonable.

Sistema hidráulico de depuración controlado por prensa plegadora con servobomba electrohidráulica

Primer arranque

Escape

Liberar completamente la válvula de seguridad (014) del grupo de válvulas superior del cilindro. Luego, ingrese a la interfaz de diagnóstico del sistema DELEM y mueva la válvula aproximadamente un 40%. La velocidad correspondiente debe ser de aproximadamente 700 revoluciones y el valor de ajuste del par debe ser de aproximadamente 80 DA. Configure cada ejecución durante 5 a 10 minutos y cierre la válvula de seguridad.

Precauciones

Al cerrar la válvula de seguridad, se debe utilizar un manómetro para ajustar la presión en la cámara inferior a 20 MPa. Si no hay un manómetro disponible, apriete completamente la válvula de seguridad y aflójela una vez. Una vez completado el agotamiento, puede producirse ruido en las primeras acciones y es posible que no se produzca el golpe de retorno. Los problemas de sincronización y retorno lento son causados por el aire en las tuberías y el cilindro de la máquina que no se ha agotado por completo.

Generalmente, la máquina funcionará normalmente después de 5 a 8 ciclos. Si se completa el escape de la máquina herramienta y aún no puede regresar, se debe liberar la válvula de seguridad de la cámara inferior para el escape de acuerdo con la operación anterior. No utilice la búsqueda automática de parámetros repetidamente ni complete la carrera de retorno por la fuerza para evitar daños a la bomba de aceite.

Durante la puesta en servicio inicial, la velocidad de la carrera de retorno rápido debe controlarse dentro de 100 mm/s para evitar daños a la bomba de aceite debido a la falta de descarga de aire y la alta velocidad.

Ajuste de presión

Válvula de seguridad de la cavidad inferior: la configuración de fábrica de la válvula de seguridad de la cavidad inferior es de 20 MPa y no es necesario ajustarla si no es necesario.

Ajuste de la válvula de contrapresión: Primero, observe la contrapresión estática de la máquina, que generalmente es de alrededor de 4-5 MPa, y luego agregue 3-4 MPa a este valor como contrapresión dinámica de la máquina.

La válvula de contrapresión se puede ajustar de acuerdo con las condiciones de trabajo reales de la máquina.

Desliza el ritmo hasta el fondo

Ingrese a la interfaz de diagnóstico DELEM, cambie las dos válvulas en un 20 %, establezca el valor DA de la válvula de presión (par) en aproximadamente 80 DA y luego abra la válvula de liberación rápida. El ariete irá cayendo lentamente hasta llegar al molde inferior.

Precauciones

Las presiones de ajuste de las válvulas de contrapresión en ambos lados deberían ser básicamente las mismas. Un exceso de errores provocará problemas como el trabajo asincrónico.

Al deslizar el ariete completamente hacia adentro, asegúrese de aplicar torsión; de lo contrario, el ariete caerá rápidamente y golpeará el molde o el fondo del cilindro, lo que puede causar un peligro impredecible.

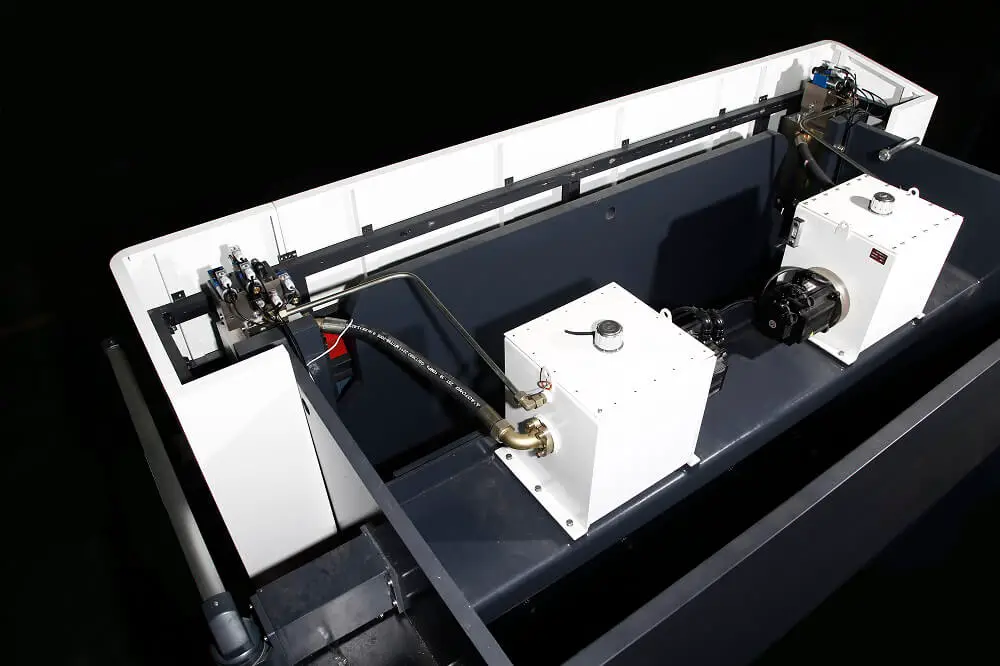

Ventajas de la servocurvadora electrohidráulica

Importante ahorro energético, mayor eficiencia y reducción del 70% del consumo energético.

Utilice control de bomba en lugar de control de válvula convencional para eliminar las pérdidas por estrangulamiento.

Optimice la distribución precisa de la cantidad requerida de aceite ajustando dinámicamente la velocidad del servomotor.

Menos consumo de energía inútil: apague el motor cuando no necesite flujo ni presión.

Impacto positivo en el medio ambiente y reducción de costes de uso.

Reducción del consumo energético y de las emisiones de CO2.

Capacidad de instalación reducida: el servomotor puede sufrir una sobrecarga importante en poco tiempo y la potencia real de la instalación es sólo el 50% de la potencia teórica de la instalación.

Reduzca el volumen del tanque de combustible en un 50% y use menos aceite hidráulico.

Baja temperatura de equilibrio térmico, no requiere dispositivo de enfriamiento y larga vida útil de los componentes hidráulicos.

Reducción de ruido: reducción significativa del ruido en condiciones de ralentí, desaceleración, retención de presión y retorno, mejorando el ambiente de trabajo.

Mayor seguridad y ahorro.

El servomotor frena más rápido que los motores normales y la presión y el flujo se cortan rápidamente en situaciones de emergencia.

Sensibilidad reducida a las partículas de aceite de NS7 (servoválvula proporcional) a NS9 (bomba de émbolo), se reduce la sensibilidad a la temperatura, la temperatura de funcionamiento del servo proporcional es 20 ℃ -50 ℃, servomotor 10 ℃ -80 ℃, émbolo de la bomba 20 ℃ -90 ℃.

Excelente rendimiento de control de velocidad.

Coincidencia de alta velocidad. El mismo grupo de válvulas está equipado con tres bombas de 6, 8 y 10, que cubren entre 30 y 300 toneladas de plegadora.

Velocidad de descenso y retorno más rápida de hasta 200 mm/s en determinadas condiciones.

La velocidad arbitraria se puede configurar entre 0 y 20 mm/s.

Excelente rendimiento de control de posición.

Precisión de posicionamiento repetido de 0,005 mm, flexión de alta precisión.

Excelente rendimiento de seguimiento de pista: alta precisión de sincronización, dentro de 0,020 mm durante el avance industrial.

Rendimiento de protección contra sobrecarga: para diferentes especificaciones de máquinas herramienta, el sistema proporciona un control de par máximo para evitar que factores humanos provoquen una sobrecarga del sistema.

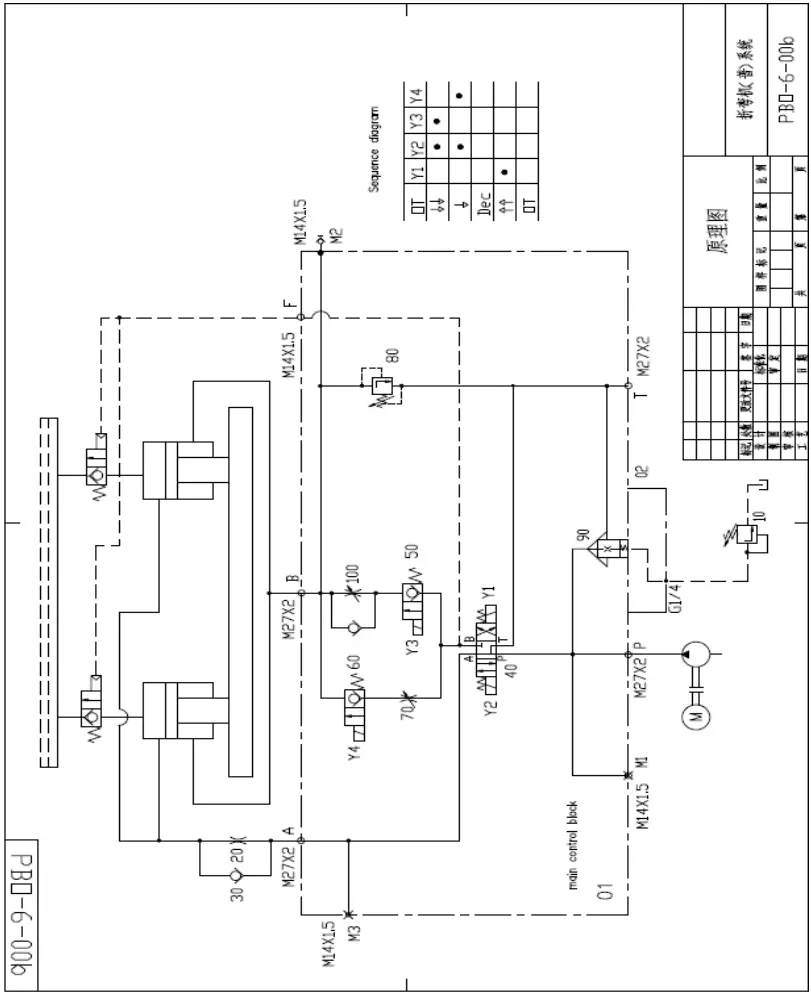

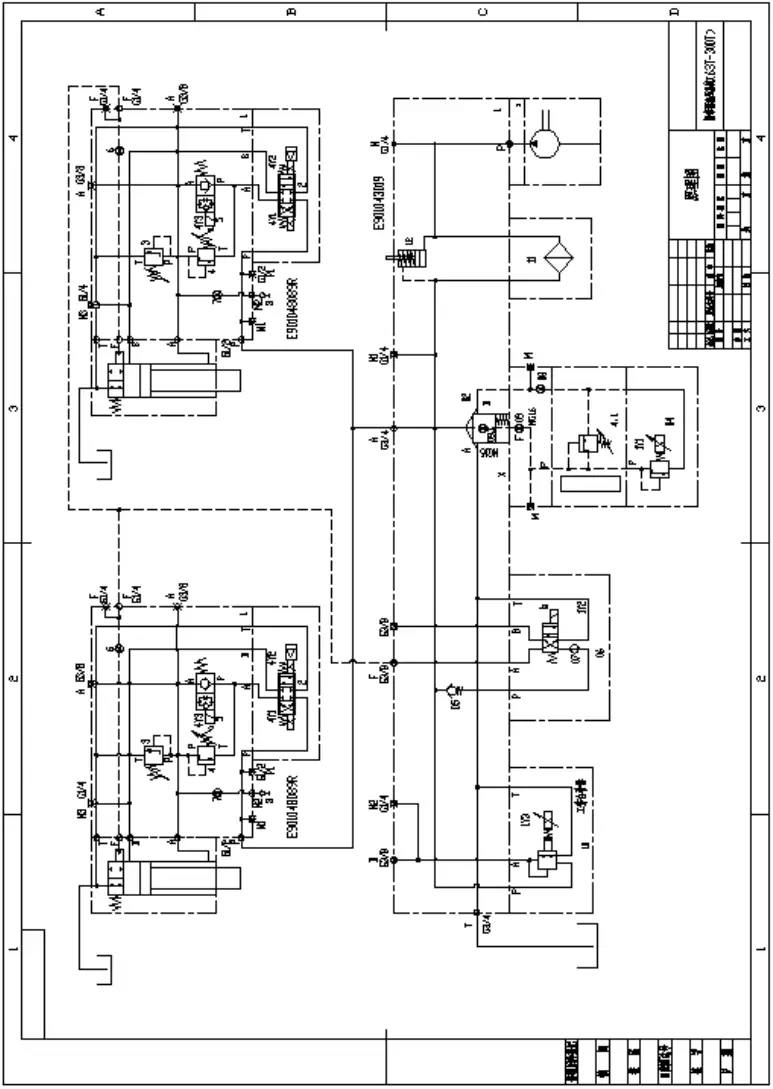

Sistema de plegadora hidráulica sincronizada con barra de torsión

Análisis de principios

Control de presion

Arranque el motor de la bomba de aceite.

Dependiendo de la fuerza de flexión requerida, use la válvula de control remoto (10) o la válvula de presión proporcional para controlar la válvula de cartucho de dos vías (90) y ajuste la presión del sistema hidráulico para cumplir con los requisitos de fuerza de flexión.

Baja

Encienda Y2 e Y3 y apague Y1.

A medida que el peso del ariete cae rápidamente, la válvula de llenado aspira aceite hacia la cavidad superior del cilindro de aceite.

Además, la válvula direccional electromagnética (PA) No. 40 y la válvula de retención No. 30 pasan aceite a la cavidad superior del cilindro de aceite.

El aceite en la cavidad inferior del cilindro de aceite pasa a través de la válvula de mariposa unidireccional de 100 vías hasta la válvula de asiento de 50 vías y luego regresa al tanque de aceite a través de la válvula direccional electromagnética (BT) de 40 vías.

Ajuste la válvula de mariposa unidireccional No. 100 para controlar la velocidad de descenso rápido del control deslizante.

Trabajo en progreso

Encienda Y2 e Y4 y apague Y1 e Y3.

La válvula de llenado normalmente cerrada (válvula de retención hidráulica) controla el alivio de presión del puerto de aceite y está cerrada.

El aceite presurizado descargado de la bomba de aceite pasa a través de la válvula solenoide No. 40 (P → A) y la válvula de retención No. 30 para llegar a la cavidad superior del cilindro.

El aceite en la cavidad inferior del cilindro de aceite regresa al tanque a través de la válvula de asiento No. 60, la válvula de mariposa No. 70 y la válvula solenoide No. 40 (BT).

Ajuste la velocidad de coalimentación usando la válvula de mariposa n.° 70 y use el puerto M2 para medir la presión de la cavidad inferior.

retiro de carga

Después de presurizar la plegadora, Y1, Y2, Y3 e Y4 se desactivan y el aceite a presión en la cavidad superior del cilindro pasa a través del orificio número 20 hasta la válvula direccional electromagnética número 40 (A → T) para liberar la prensa. presión. El tiempo de eliminación de la carga está controlado por el relé de tiempo.

Volver

Y1 recibe energía mientras que Y2 e Y3 pierden energía. El aceite presurizado descargado de la bomba de aceite pasa a través de la válvula solenoide N° 40 (PB), la válvula de asiento N° 50 y la válvula de mariposa unidireccional N° 100 hacia la cavidad inferior del cilindro.

Al mismo tiempo, el aceite bajo presión abre la válvula de llenado (válvula de retención hidráulica).

Una gran cantidad de aceite en la cavidad superior del cilindro de aceite regresa al tanque de aceite a través de la válvula de llenado.

Solución de problemas comunes

Accidente abajo

- Primero verifique si se reduce la presión de la válvula de seguridad en la cavidad inferior del No. 80.

- Limpie la válvula de asiento No. 60, la válvula de asiento No. 50 y la válvula de seguridad de la cavidad inferior No. 80.

- Detenga el ramat en el punto muerto superior y cierre completamente la válvula de mariposa número 70 y la válvula de mariposa unidireccional número 100 para evaluar si las válvulas este 50 y 60 están dañadas.

No hay desaceleración ni desaceleración.

- Compruebe si el tapón de la válvula de asiento número 50 está suelto y si la señal eléctrica de la válvula direccional 40 es normal, y si hay una válvula atascada, como una válvula atascada que deba limpiarse.

- Verificar que la válvula mariposa unidireccional de 100 vías esté completamente liberada.

- Afloje la válvula de seguridad de la cavidad inferior No. 80 para determinar si el cilindro de aceite y el riel guía están demasiado apretados.

- Compruebe si la válvula de llenado está atascada.

El trabajo no avanza en el punto de cambio de velocidad

- Verifique que el interruptor de viaje esté colocado en su lugar.

- Verificar que las válvulas de asiento 50 y 60 estén atascadas.

- Compruebe si la válvula de llenado está atascada. Toque con la mano el tubo de retorno del aceite de llenado y compruebe si se produce un desbordamiento de aceite durante la fase de coalimentación.

- Compruebe si hay mucho aire cuando regrese el tanque de combustible.

- ¿Son normales la presión del sistema y la presión en la cámara inferior M2?

No se puede regresar o es lento

- Compruebe si el sistema hidráulico está bajo presión o ha alcanzado la presión requerida

- Verifique si la señal eléctrica de la válvula direccional No. 40 es normal y si la válvula está atascada.

- Compruebe si el puerto F del puerto de control de la válvula de llenado está bloqueado. Si la válvula de llenado está atascada.

- El problema de los viajes de retorno lentos cuando la válvula 50 está atascada

Cuadro y diagrama adjuntos.

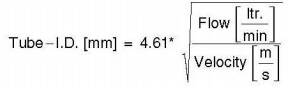

Tabla adjunta 1: Selección del diámetro del tubo hidráulico

Diámetro de flujo

Determinación del tamaño de tubería para sistemas hidráulicos

La selección del material, tipo y tamaño de tubo apropiado para una aplicación y tipo de conexión determinados es fundamental para garantizar un funcionamiento eficiente y sin problemas del sistema de fluidos.

Elegir el material de tubería correcto y determinar el tamaño ideal de la tubería (OD y espesor de pared) son esenciales al seleccionar la tubería adecuada.

El tamaño adecuado de las tuberías para varias partes de un sistema hidráulico da como resultado una combinación ideal de rendimiento eficiente y económico.

Un tubo demasiado pequeño provoca una alta velocidad del fluido, lo que puede tener muchos efectos nocivos. En las líneas de presión, causa altas pérdidas por fricción y turbulencias, lo que resulta en altas caídas de presión y generación de calor.

Las altas temperaturas aceleran el desgaste de las piezas móviles y provocan un rápido envejecimiento de los sellos y mangueras, lo que en última instancia reduce la vida útil de los componentes.

La generación excesiva de calor también significa desperdicio de energía y reducción de la eficiencia.

Seleccionar una tubería de gran tamaño aumenta el costo del sistema. Por lo tanto, el tamaño óptimo de la tubería es fundamental. El siguiente es un procedimiento sencillo para dimensionar tuberías:

Determine el diámetro de flujo requerido

Utilice una tabla para determinar el diámetro de flujo recomendado para el caudal y tipo de línea requeridos.

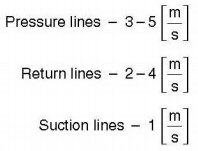

La tabla se basa en las siguientes velocidades de flujo recomendadas:

Si desea utilizar velocidades distintas a las anteriores, utilice una de las siguientes fórmulas para determinar el diámetro de flujo requerido.

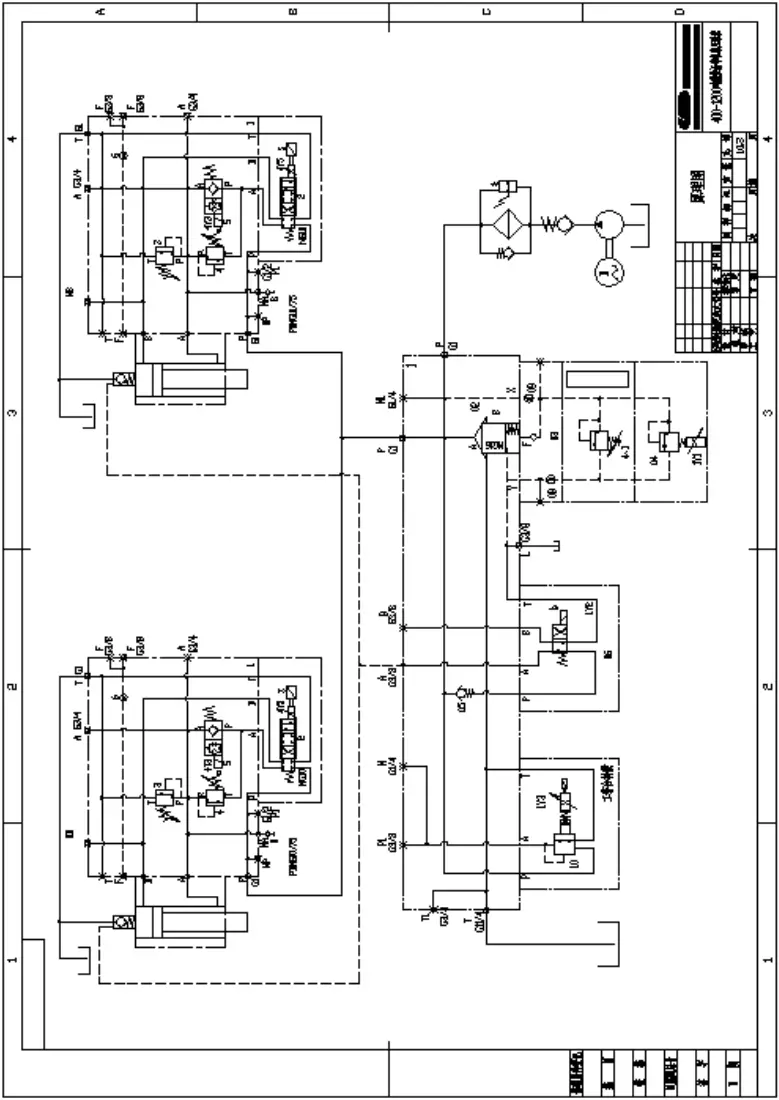

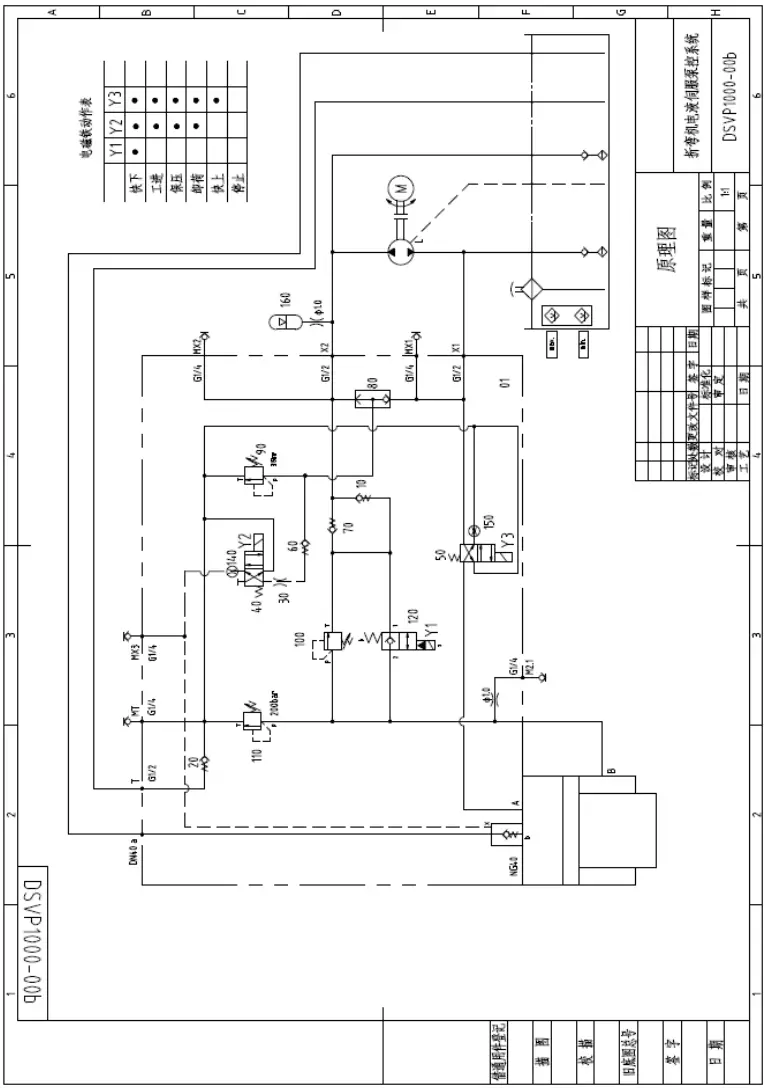

Apéndice: Diagrama esquemático del sistema hidráulico de servoprensa de freno electrohidráulico

Apéndice: Diagrama esquemático del sistema hidráulico de servoprensa de freno electrohidráulico (400-1200 toneladas)

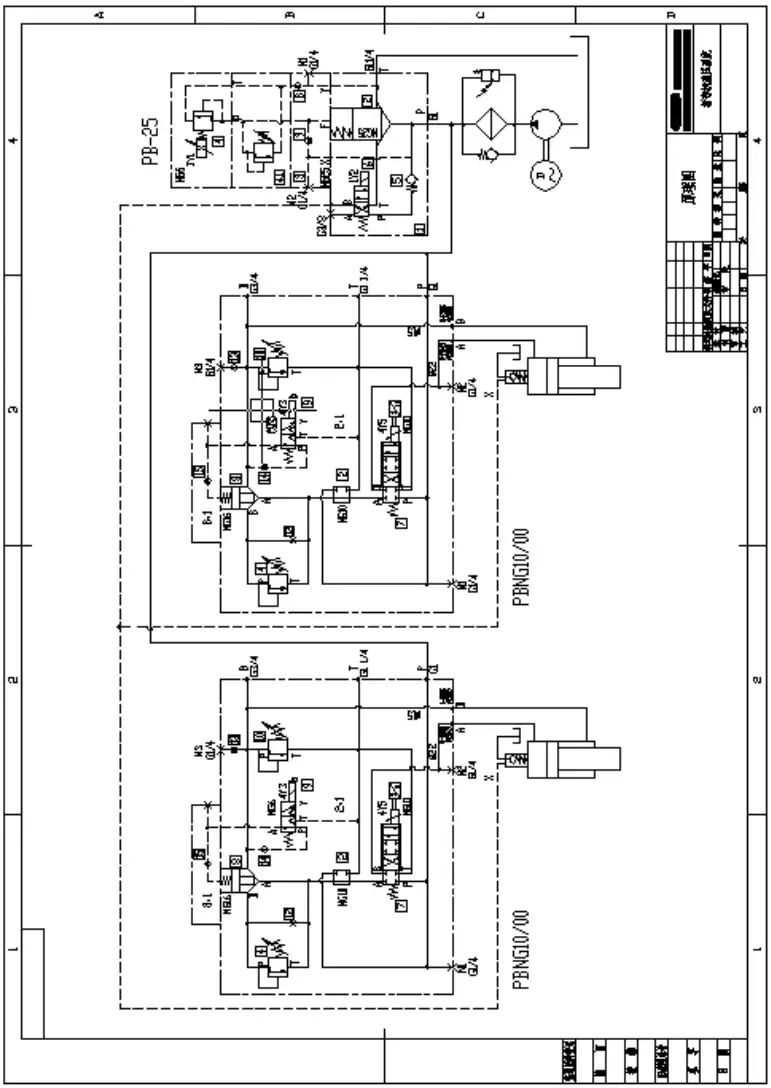

Apéndice: Diagrama esquemático del sistema hidráulico de servoprensa de freno electrohidráulico (400-1200 toneladas)

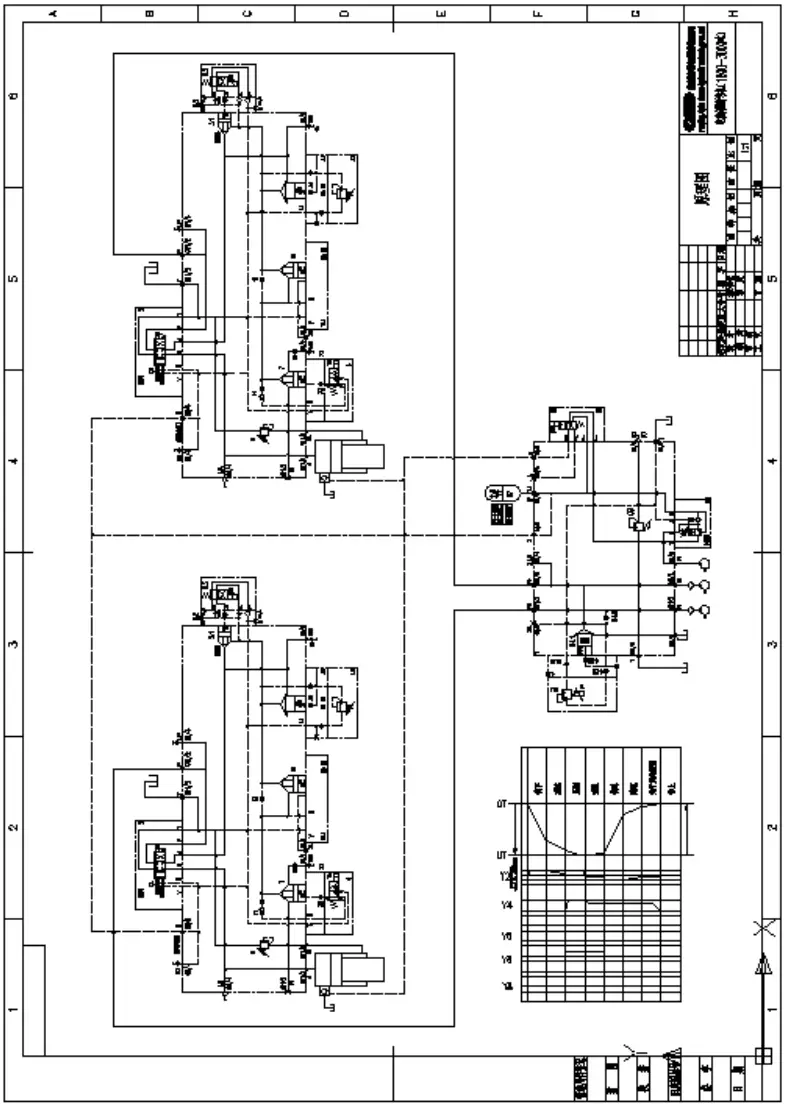

Apéndice: Diagrama esquemático del sistema hidráulico de servoprensa de freno electrohidráulico (1600-3000 toneladas)

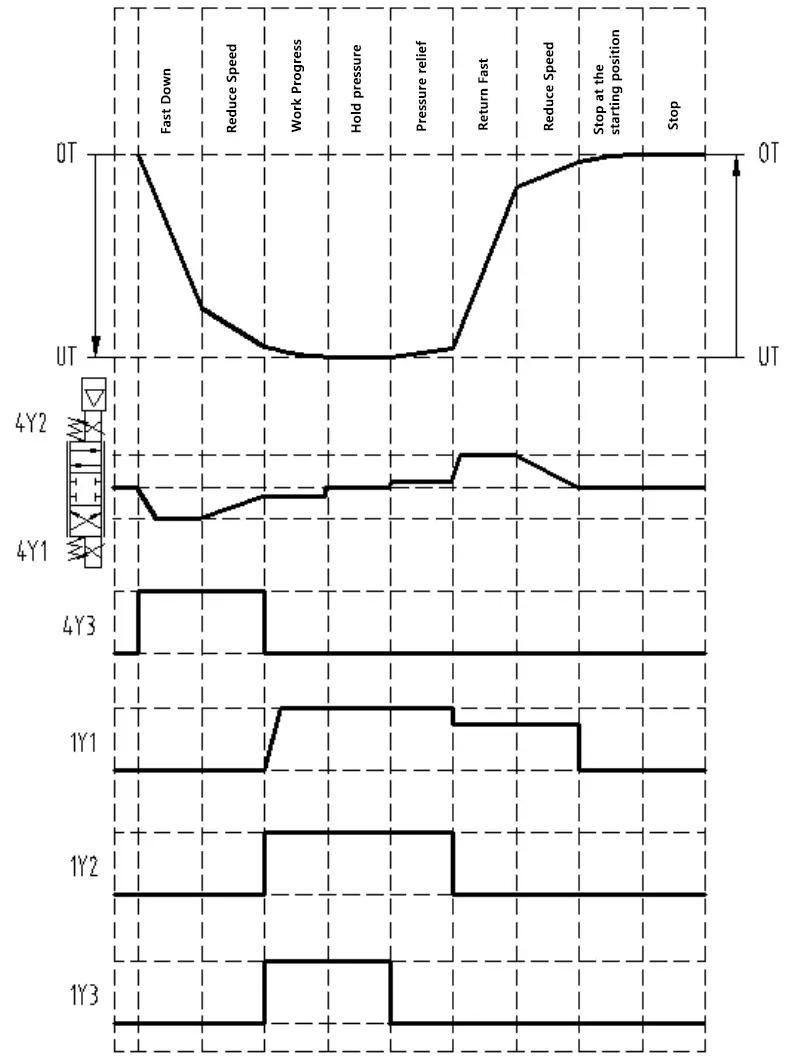

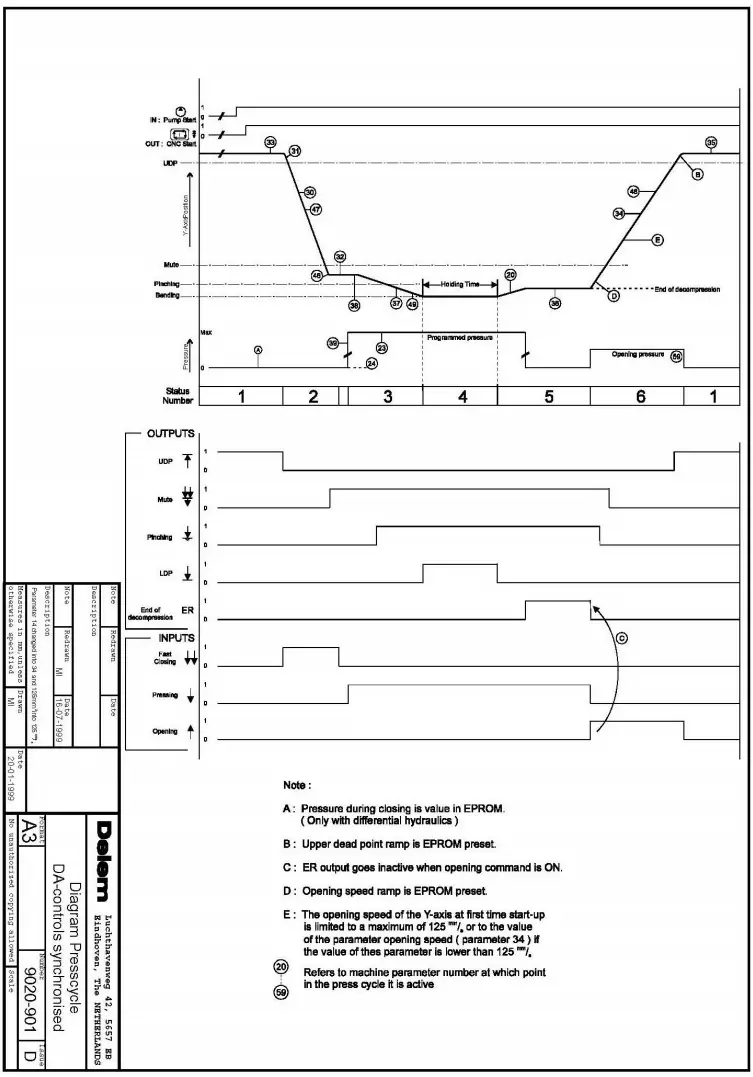

Apéndice: Tabla de tiempos de plegadora servohidráulica electrohidráulica

Apéndice: Diagrama esquemático de la secuencia de acción de la plegadora

Apéndice: Principio del sistema hidráulico controlado por bomba de la plegadora servohidráulica electrohidráulica

Apéndice: Diagrama esquemático del sistema hidráulico para plegadora sincronizada con barra de torsión