Un sistema de lubricación automática (ALS), a menudo denominado sistema de lubricación centralizada, es un sistema que suministra una cantidad controlada de lubricante (grasa o aceite) en momentos específicos a varias ubicaciones de una máquina mientras ésta está en funcionamiento. Este sistema es más preciso y elimina el ciclo de sobrelubricación y falta de lubricación que contribuye a la falla del rodamiento.

El sistema de lubricación automática comprende generalmente los siguientes elementos.

(a) Controlador o temporizador: activa el sistema de distribución de lubricación y se puede vincular a un sistema POS.

(b) Bomba con depósito: Se utiliza para almacenar y entregar el lubricante al sistema.

(c) Válvulas dosificadoras/Inyectores -. Es un componente que dosifica/dispensa el lubricante en los puntos de aplicación.

(d) Líneas de suministro: Es una tubería que conecta la bomba a las válvulas dosificadoras o inyectores. El lubricante se bombea a través de estas válvulas o inyectores.

e) Líneas de suministro: Es una tubería que conecta las válvulas dosificadoras o inyectores con los puntos de aplicación.

Motivo del sistema de lubricación automática:

Ya sea que el equipo sea estacionario, como en una instalación de fabricación, o móvil, como camiones, equipos de minería o construcción, la aplicación de lubricante suele ser más eficaz cuando se dispensa en cantidades pequeñas y medidas en intervalos de tiempo cortos y frecuentes. Sin embargo,

Las limitaciones de tiempo y recursos humanos, o a veces la ubicación física o el tipo de máquina, a menudo hacen que este enfoque de la lubricación sea imposible. Como resultado, los ciclos de producción, la disponibilidad de máquinas y la mano de obra determinan los intervalos en los que se lubrican las máquinas, lo que no es ideal para el punto que requiere lubricación. Para solucionar este problema se instalan sistemas de lubricación automática en las máquinas.

Beneficios del sistema de lubricación automática:

- Todos los componentes críticos están lubricados independientemente de su ubicación o facilidad de acceso.

- La lubricación se produce mientras la maquinaria está en funcionamiento, lo que hace que el lubricante se distribuya uniformemente dentro del rodamiento y aumente la disponibilidad de la máquina.

- La lubricación adecuada de los componentes críticos garantiza el funcionamiento seguro de la maquinaria.

- Un menor desgaste de los componentes significa una vida útil más larga de los mismos*, menos averías, menos tiempo de inactividad, menores costos de reemplazo y menores costos de mantenimiento.

- Proporcionar la cantidad medida de lubricación evita el desperdicio de lubricante.

- No es necesario trepar alrededor de máquinas o zonas inaccesibles (gases, gases de escape, espacios confinados, etc.) y por tanto se mejora la seguridad.

- Reduce el consumo de energía debido a una menor fricción.

- Aumenta la productividad general como resultado de una mayor disponibilidad de la máquina y una reducción del tiempo de inactividad debido a averías o mantenimiento general.

Existen varios tipos diferentes de sistemas de lubricación automática. Los sistemas más utilizados son los siguientes.

(a) Línea paralela única

(b) Línea doble paralela

(c) Línea progresiva única

(d) Lubricación por niebla

(e) Lubricadores directos multipuerto.

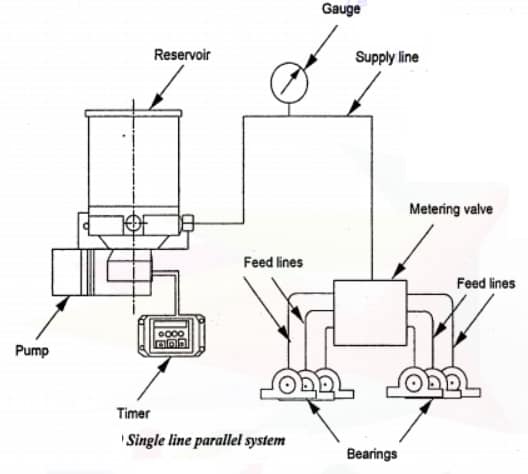

Línea única paralela

Un sistema paralelo de una sola línea puede servir a una sola máquina, a diferentes zonas en una sola máquina o incluso a varias máquinas separadas y es ideal cuando el volumen de lubricante varía para cada punto. En este tipo de sistema, una estación central de bombeo suministra automáticamente lubricante

a través de una única línea de alimentación para varios ramales de inyectores. Cada inyector sirve a un único punto de lubricación, funciona de forma independiente y puede ajustarse individualmente para suministrar la cantidad deseada de lubricante.

La operación comienza cuando el controlador/temporizador envía una señal a la bomba iniciando el ciclo de lubricación. La bomba comienza a bombear lubricante para aumentar la presión en la línea de suministro que conecta la bomba a los inyectores. Una vez alcanzada la presión requerida, los inyectores de lubricante distribuyen una cantidad predeterminada de lubricante a los puntos de lubricación a través de líneas de suministro. Una vez que todo el sistema alcanza la presión requerida, un interruptor de presión enviará una señal al controlador indicando que la grasa ha pasado por todos los puntos de distribución. La bomba se apaga. Se libera presión del sistema y la grasa de la línea se redirige de regreso al depósito de la bomba hasta que se restablece el nivel normal de presión del sistema.

sistema de lubricación paralela de una sola línea

sistema de lubricación paralela de una sola líneaBeneficios

- Es fácil de diseñar.

- Es una instalación fácil y económica.

- Dispone de inyectores regulables individualmente.

- Ha demostrado ser un diseño confiable.

Desventajas:

- Puede no ser adecuado para combinaciones de lubricantes pesados, temperaturas frías y líneas de suministro largas entre bombas e inyectores.

Sistema paralelo de doble línea:

Un sistema paralelo de dos líneas es similar a un sistema paralelo de una sola línea. Utiliza presión hidráulica para activar válvulas ajustables y dispensar dosis medidas de lubricante. Tiene 2 líneas de suministro principales que se utilizan alternativamente como líneas de presión/ventilación. La ventaja de un sistema de dos líneas es que puede manejar cientos de puntos de lubricación a varios miles de pies utilizando tuberías significativamente más pequeñas. estación de bombeo única

La operación comienza cuando el controlador/temporizador envía una señal a la bomba para comenzar el ciclo de lubricación. La bomba comienza a bombear lubricante para aumentar la presión en la primera línea de suministro (presión) mientras simultáneamente ventila la segunda línea de retorno (ventilación). Una vez el

Cuando se alcanza la presión requerida, los dispositivos dosificadores distribuyen una cantidad predeterminada de lubricante a través de tuberías de suministro a la mitad de los puntos de lubricación.

sistema de lubricación paralela de doble línea

sistema de lubricación paralela de doble líneaUna vez que el interruptor de presión monitorea la presión de la línea de suministro principal, indicando que se ha alcanzado una presión de línea preestablecida, el sistema se cierra hidráulicamente. El controlador apaga la bomba y le indica a una válvula de conmutación que redirija el lubricante a la segunda línea de suministro principal. La próxima vez que el controlador active el sistema, la segunda línea principal se convertirá en la línea de presión, mientras que la primera línea se convertirá en la línea de ventilación. Se presuriza la segunda línea y se repite todo el proceso, lubricando los demás puntos de lubricación.

Beneficios:

- Maneja fácilmente grasas muy viscosas (pesadas).

- Puede acomodar largas líneas de suministro entre la bomba y los dispositivos de medición.

Desventajas:

- Puede que no sea el más rentable para sistemas más pequeños.

- Requiere dos líneas de suministro (otro costo).

Sistema progresivo de una sola línea:

Un sistema progresivo de línea única utiliza el flujo de lubricante para ciclar válvulas dosificadoras individuales y conjuntos de válvulas. Las válvulas consisten en pistones de sincronización que se mueven hacia adelante y hacia atrás en un orificio específico. Cada pistón depende del flujo del pistón anterior para desplazar y desplazar el lubricante. Si un pistón no se mueve, ninguno de los siguientes pistones se moverá. La salida de la válvula no es ajustable. La operación comienza cuando el controlador/temporizador envía una señal a la bomba para comenzar el evento de lubricación. Luego, la bomba alimenta el lubricante a la línea de suministro que se conecta al primario.

válvula dosificadora durante un período de tiempo preprogramado o durante un número de veces monitoreado a través de un interruptor de ciclo de pistón designado. El lubricante es alimentado a los distintos puntos de lubricación, uno tras otro, a través de válvulas dosificadoras progresivas secundarias dimensionadas para cada serie de

puntos de lubricación y directamente a cada punto a través de las líneas de suministro.

sistema progresivo de una sola línea

sistema progresivo de una sola líneaBeneficios:

- Se adapta a una amplia gama de opciones de control/monitoreo del sistema.

- Puede identificar bloqueos monitoreando un solo punto.

Desventajas:

- Un bloqueo puede desactivar todo el sistema.

- Los sistemas grandes pueden requerir tuberías complejas.

(d) Lubricación por niebla:

Otro sistema simple, la lubricación por niebla, facilita un bajo consumo de aceite y rodamientos que funcionan en frío. La niebla se genera con calor y/o corrientes de aire y se transporta a través del tubo hasta el punto de lubricación con aire a baja presión. Luego se dimensiona hasta la gota adecuada antes de ser dosificado en el rodamiento. Los sistemas de circuito cerrado son respetuosos con el medio ambiente porque devuelven la niebla al generador.

Beneficios:

- Enfría y lubrica los rodamientos.

- La baja presión mantiene bajo el costo del material de la tubería

- La presión positiva ayuda a mantener los contaminantes fuera de los rodamientos.

Desventajas:

- Los problemas ambientales y de salud que surgen de la “niebla perdida” ocurren especialmente en sistemas de circuito abierto.

- Solo maneja aceite

- Es altamente sensible a las variables de flujo, viscosidad y presión.

- Hay un costo de tubería adicional para los sistemas de circuito cerrado.

(e) Lubricadores directos multipuerto:

Cuando el controlador de la bomba o el controlador externo activa el motor de accionamiento, un conjunto de levas gira y activa inyectores individuales o elementos de la bomba para entregar una cantidad fija de lubricante a cada punto de lubricación. Los sistemas son fáciles de diseñar, dirigen la bomba al punto de lubricación sin accesorios adicionales y son fáciles de solucionar.