La calidad es importante en la fabricación, los precios deben mantenerse bajo control. Existe una tendencia a desarrollar programas para reducir el desperdicio y utilizar eficientemente los recursos disponibles.

Nunca antes la precisión y las dimensiones básicas en el diseño de componentes y los métodos de fabricación habían sido tan importantes como lo son hoy. Es fundamental que la intención del diseño y las características de rendimiento de las piezas se comuniquen claramente entre los diseñadores, los ingenieros mecánicos y las instalaciones de fabricación. Esto se puede lograr mediante dimensionamiento geométrico y tolerancias.

El enfoque GD&T se utiliza actualmente en muchas industrias, incluidas la tecnología de automatización, la ingeniería mecánica, la aviación y otras. En este artículo, tendremos una descripción general de GD&T en la industria manufacturera.

¡Ve ahora!

¿Qué es el dimensionamiento y la tolerancia geométricos (GD&T)?

El dimensionamiento y tolerancias geométricas (GD&T) o tolerancias geométricas es un conjunto de sistemas que describen la geometría nominal de una pieza, así como la tolerancia geométrica para las desviaciones permitidas. Con las herramientas adecuadas, un diseñador puede caracterizar claramente la posición de una característica en la pieza y determinar sus propiedades geométricas, así como su tamaño, forma y orientación. GD&T está diseñado para usarse junto con el sistema de dimensiones básicas y dimensiones por coordenadas y no como reemplazo del mismo.

Los términos "especificaciones geométricas del producto" y "dimensión y tolerancia geométricas" se refieren a la forma, el tamaño y la relación posicional de un producto, mientras que "tolerancia" se refiere al error permitido.

Los diseñadores e ingenieros utilizan este lenguaje internacional para describir con precisión las dimensiones, la forma, la orientación y la posición de las características en sus dibujos. La técnica GD&T tiene en cuenta la función de un componente y la forma en que esa parte interactúa con otras partes. Para utilizar GD&T de manera efectiva, se requiere una comprensión profunda de la función de los componentes dentro de un ensamblaje.

Importancia de GD&T en la fabricación y producción

GD&T es una herramienta importante que ayuda a los ingenieros a comunicar las tolerancias de un diseño. Es un lenguaje preciso que permite una interpretación consistente de un dibujo. GD&T también permite la fabricación y prueba de un producto. Cuando se usa correctamente, puede ayudar a reducir el desperdicio, el retrabajo y los retrasos en la producción. A continuación se detallan algunos de los aspectos importantes de GD&T.

Garantizar la tolerancia necesaria

Un sólido proceso GD&T garantiza el cumplimiento preciso de todas las dimensiones básicas y los parámetros de tolerancia geométrica, expresando claramente todos los requisitos de diseño en las primeras etapas del proceso.

Proporcionar asistencia con métodos de diseño digital.

Los datos GD&T claros y simples se pueden convertir fácilmente en sistemas de diseño digital, incluido el software CAD 2D y 3D comúnmente utilizado en la práctica.

Proporciona uniformidad y comodidad.

Debido a que el diseño y la tecnología geométricos (GD&T) es un lenguaje unificado en dibujos técnicos, se eliminan las conjeturas y la interpretación, mientras que las geometrías permanecen consistentes a lo largo de los procesos de diseño y producción. En teoría, todas las dimensiones no deberían estar sujetas a más de una interpretación.

reducir costos

Para mejorar la precisión del diseño, GD&T permite tolerancias aceptables que promueven la eficiencia de fabricación. En muchos proyectos, el proceso proporciona tolerancias o bonificaciones adicionales que mejoran aún más la rentabilidad de la condición del material.

Facilita la comunicacion

Los complicados proyectos actuales exigen la comunicación más precisa y confiable. GD&T ayuda a los diseñadores, fabricantes e inspectores a comunicarse efectivamente entre sí, lo que resulta en ahorros de tiempo y mayor eficiencia en condiciones máximas del material durante todo el proceso.

¿Cómo funciona GD&T?

La información de GD&T generalmente se indica en los dibujos técnicos. Estos dibujos deben incluir dimensiones para todos los aspectos de una pieza. Junto con las dimensiones definidas, se debe especificar un valor de tolerancia con un límite mínimo y máximo permitido. La zona de tolerancia se define como la diferencia entre los valores mínimo y máximo. Por ejemplo, si aceptamos una mesa con una altura de 750 mm a 780 mm, la tolerancia especificada es de 30 mm.

Sin embargo, la tolerancia de la mesa indica que aceptaríamos una mesa que tenga 750 mm de alto en un lado y 780 mm de alto en el otro lado, o que tenga una superficie corrugada con una oscilación de 30 mm. Por lo tanto, para tolerar adecuadamente el producto, necesitamos un símbolo que transmita la intención del diseño de una superficie plana. Por lo tanto, además de la tolerancia general de altura, debemos especificar una tolerancia de planitud.

Asimismo, un cilindro con un diámetro tolerado se dobla ligeramente durante el proceso de fabricación, de modo que no siempre encaja en su orificio. En este caso, se requiere control de rectitud, lo cual es difícil de lograr con las tolerancias más-menos tradicionales. O si se suelda una tubería a una superficie complicada, será necesario controlar el perfil de la superficie.

GD&T está desarrollando una biblioteca de símbolos para comunicar estas propiedades geométricas y objetivos de diseño, que describiremos con más detalle en la siguiente sección.

La tolerancia es el arte de especificar exactamente las variaciones correctas para cada elemento de diseño individual para optimizar las tasas de aceptación del producto dentro de los procesos de fabricación y de acuerdo con el propósito estético y funcional del componente.

Las clases de tolerancia internacional (IT) existen en el sistema métrico y también se pueden utilizar para indicar tolerancias mediante símbolos. Por ejemplo, la designación 40H11 indica un orificio de 40 mm de diámetro con un ajuste flojo. Entonces el fabricante sólo necesita consultar la tabla de funciones básicas de los agujeros para obtener el valor de tolerancia exacto.

Además de las tolerancias individuales, los ingenieros también deben considerar las consecuencias a nivel del sistema. Por ejemplo, si un componente se fabrica con las dimensiones más altas posibles, ¿aún cumple criterios generales como el peso del producto y el espesor de la pared? Esto se llama Condición Máxima del Material (MMC), mientras que Condición Mínima del Material (LMC) es lo contrario.

La idea básica detrás de GD&T es que cada pieza tiene un tamaño y forma básicos. Las tolerancias definen cuánta desviación se permite. GD&T también define cómo deben alinearse las piezas entre sí. Esto garantiza que encajen correctamente y funcionen según lo previsto.

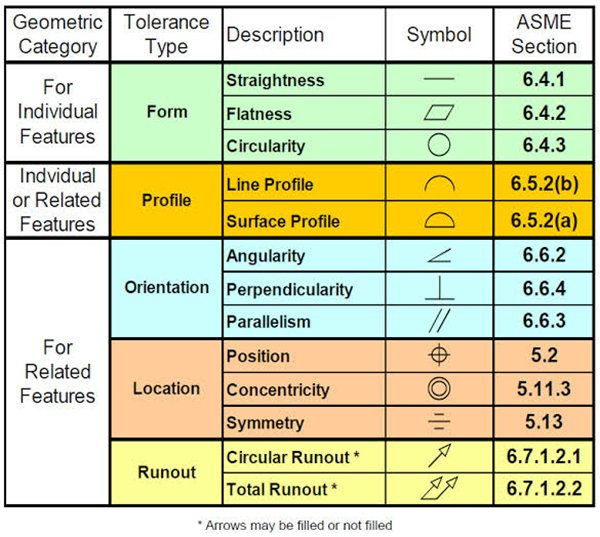

Diferentes tipos de símbolos GD&T

GD&T es un sistema basado en funciones para definir el tamaño, la forma y la ubicación de funciones en piezas. Las tolerancias geométricas se aplican a las funciones a través de estructuras de control de funciones. Las categorías de tolerancia más utilizadas son forma, perfil, orientación, posición y concentricidad.

Los símbolos GD&T están claramente agrupados en varios grupos según su función prevista.

Control de tolerancias de forma.

Los controles de forma definen la forma general de una característica, incluida la rectitud, la planitud, la redondez y la cilindricidad.

justicia

También llamado nivel de rectitud, se refiere a la geometría lineal real de un componente que mantiene una línea recta ideal. La tolerancia de rectitud se refiere a la desviación máxima de la línea real de la línea recta ideal.

planicidad

La planitud, también conocida como grado de planitud, es la forma plana real de un componente que mantiene un nivel ideal. La tolerancia de planitud es la mayor desviación de la superficie real respecto del plano ideal.

Circularidad

A menudo se hace referencia a la circularidad como el grado de redondez. Es la forma circular real de un componente que mantiene una distancia constante desde su centro. La desviación más grande permitida entre el círculo real y el ideal en la misma sección transversal se llama tolerancia de circularidad.

Cilindricidad

Cilindricidad significa que cada punto de la superficie cilíndrica del componente está a la misma distancia de su eje central. La tolerancia de cilindricidad es la mayor desviación permitida entre el cilindro real y el cilindro ideal.

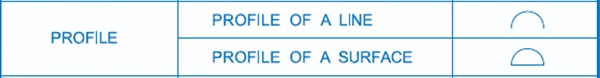

Control de tolerancia del perfil

El control de perfil describe la zona de tolerancia tridimensional alrededor de una superficie. Incluye el perfil de una línea y el perfil de una superficie.

perfil de una línea

El perfil lineal de una pieza en estado de curva de cualquier forma en un plano específico que mantiene su forma ideal. La tolerancia del perfil de línea se refiere a la desviación que puede ocurrir en el contorno real de una curva circular irregular.

Perfil de una superficie

El perfil de una superficie es la condición que indica la superficie de cualquier forma de la pieza, manteniendo su forma ideal. Es la línea de contorno real de la superficie no circular y el grado de variación permitido para la superficie de contorno ideal.

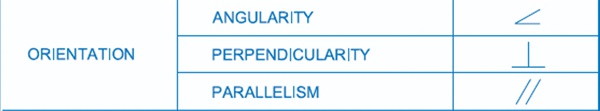

Control de tolerancia de orientación

El control de orientación define la posición de las entidades y maneja las dimensiones que varían en diferentes ángulos, incluida la angularidad, la perpendicularidad y el paralelismo.

Angularidad

La propiedad Inclinar especifica que la orientación relativa de dos elementos de una pieza se mantiene dentro de la dimensión angular especificada. La pendiente indica la tolerancia para la desviación máxima permitida entre la orientación real del elemento probado y la orientación ideal en cualquier ángulo especificado con respecto al punto de referencia.

perpendicularidad

La perpendicularidad o grado de ortogonalidad entre dos elementos indica que el elemento de medición en un componente mantiene un ángulo correcto de 90° con respecto al elemento de referencia. La tolerancia de perpendicularidad es la diferencia entre la dirección real del elemento de medición y la desviación máxima permitida entre las direcciones ortogonales previstas para la fase de referencia.

paralelismo

El paralelismo, a menudo denominado grado de paralelismo, es la distancia a la que los elementos reales de una pieza permanecen iguales que el plano de referencia. La desviación máxima permitida entre la dirección real del elemento medido y la dirección esperada de los planos paralelos al plano de referencia es la tolerancia de paralelismo.

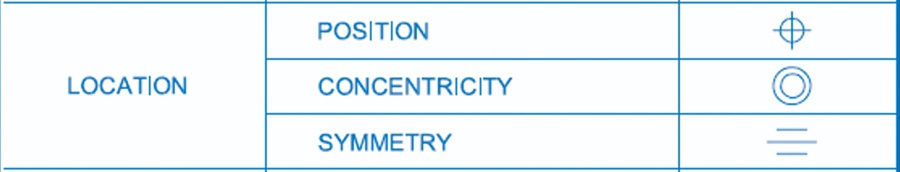

Control de tolerancia de posición

Los controles de ubicación determinan la ubicación de una entidad mediante dimensiones lineales, incluidas la posición, la concentricidad y la simetría.

posición

El grado de localización se refiere a la precisión con la que un punto, línea, superficie u otra característica se ubica en una pieza en relación con su ubicación prevista. Las tolerancias de posición se refieren a la mayor desviación de la posición real del elemento medido en comparación con la posición ideal.

Concentricidad

A veces abreviado como grado coaxial, se refiere al hecho de que los ejes de medición de un componente son paralelos a un eje de referencia. La tolerancia coaxial se refiere a la desviación permitida del eje de medición real desde el punto de referencia.

simetría

La simetría se refiere al estado de un componente en el que dos componentes centrales simétricos se encuentran en el mismo plano central (o línea central, eje). La desviación permitida del plano de simetría ideal respecto del plano central de simetría real se denomina tolerancia de simetría.

Control de tolerancias de concentricidad.

Los controles de concentricidad definen cuánto puede desviarse una característica determinada de los puntos de referencia. Esto incluye desviación circular y desviación general.

carrera circular

El término "circulación" se refiere a una condición en la que la superficie giratoria de una pieza se encuentra dentro de un plano de medición específico y mantiene una posición constante con respecto al eje de referencia. Dentro de un cierto rango de medición, la desviación máxima permitida es la tolerancia de desviación cuando el componente medido real gira completamente alrededor del eje de referencia sin movimiento axial.

Circularidad total

Cuando un componente gira continuamente alrededor del eje de referencia, la desviación total se refiere a la cantidad de desviación, así como a toda la superficie medida. La tolerancia de desviación total es la desviación máxima permitida cuando el elemento real bajo prueba gira continuamente alrededor del eje de referencia y el indicador generalmente se mueve a lo largo de su contorno previsto.

Tolerancias de forma y posición en GD&T

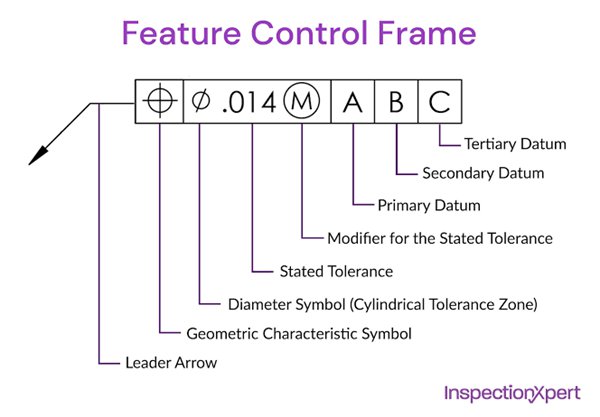

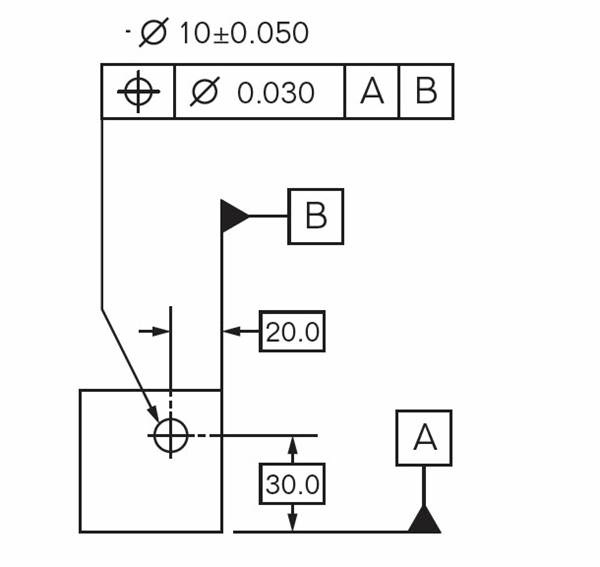

¿Qué es un marco de control de recursos? En tecnología y diseño geométrico, se utiliza un marco de control de características para explicar los requisitos y tolerancias de un control geométrico aplicado a una característica de una pieza. El marco de control de recursos consta de cuatro piezas principales de información, que incluyen:

-

Marca GD&T, también conocida como símbolo de control

-

Forma y tamaño de la zona de tolerancia.

-

Hay varios modificadores de zona de tolerancia disponibles, como por ejemplo: B. Modificadores y proyecciones del estado del material

-

Referencias de fechas

Esta información le brindará todo lo que necesita saber para comprender la tolerancia geométrica, medir y decidir si la pieza cumple con las especificaciones.

Partes de la tabla de tolerancia

Las partes de una tabla de tolerancia incluyen la flecha guía, los símbolos geométricos, la zona de tolerancia, etc.

- flecha principal

Esta flecha llama la atención sobre el elemento donde se encuentra el control geométrico. (Como se indicó, la línea de extensión puede usarse o no).

- símbolo geométrico

Especifique aquí el control geométrico que desea utilizar.

- Símbolo de diámetro

Si el control geométrico es una tolerancia de diámetro, este símbolo (Ø) aparece antes del valor de tolerancia.

- Valor especificado o valor de tolerancia

La zona de tolerancia indica la tolerancia general del control geométrico. La unidad de medida y las dimensiones básicas están determinadas por la norma de dibujo.

- Modificadores de tamaño o tolerancia

Aquí puede identificar todas las características en las que se deben tener en cuenta tolerancias especiales. Por ejemplo, una característica con tolerancias estrictas puede requerir un objetivo de referencia más grande que una característica con tolerancias más flexibles.

- Referencia de recursos de fecha (referencia de recursos de fecha principal)

Este es el principal recurso de referencia utilizado para el control de GD&T cuando se necesita una referencia para el control. La letra se refiere a una característica de la pieza que se marcará con la misma letra cuando se complete la pieza. Al medir el componente, esta es la característica de referencia que primero debe limitarse para que sea precisa. Es importante tener en cuenta que el orden de la característica de referencia es crucial para medir el componente.

- Marco de referencia secundario

Los puntos de referencia secundarios se especifican a la derecha del punto de referencia principal, si es necesario. Esta letra se refiere a una característica de la pieza que está marcada con la misma letra en la misma ubicación de la pieza. Esta es la referencia establecida después de la referencia principal durante el proceso de medición.

- Referencia de características de fecha terciaria

Si es necesario, el tercer punto de ruta se vinculará a la derecha de la referencia de característica del punto de ruta secundario. Esta letra se refiere a una característica de la pieza que está marcada con la misma letra en la misma ubicación de la pieza. Durante el proceso de medición, este es el último punto de referencia establecido.

Aplicación de GD&T en la práctica

GD&T tiene la ventaja de describir la intención del diseño en lugar de la geometría real. Similar a una fórmula o vector, es solo una representación del elemento.

Para reducir los errores de ensamblaje y el esfuerzo requerido para el control de calidad, se puede utilizar el control estadístico de procesos (SPC) con GD&T. Esto supone un enorme ahorro de costes para las empresas. Gracias a GD&T muchos departamentos pueden colaborar en un mismo proyecto porque todos hablan el mismo idioma y tienen el mismo objetivo en mente. Por lo tanto, GD&T se utiliza en diversas situaciones en la producción y la fabricación.

GD&T en el dibujo

El dibujo técnico sirve como controles y contrapesos para garantizar que el proveedor produzca exactamente lo que requiere el proyecto del cliente. +/- 0,002 es una tolerancia muy estricta cuando se trata de precisión. “El uso de GD&T será aún más importante. Los cilindros que deben ser “cilíndricos” deben ser cilíndricos con una precisión de 0,0003”. “En este caso, por ejemplo, se puede empezar muy rápidamente.

GD&T en mecanizado CNC

Una de las ventajas del mecanizado CNC es la capacidad de producir piezas con tolerancias muy estrictas. Esto es posible porque las herramientas de corte están controladas por una computadora, lo que permite movimientos muy precisos. Para aprovechar al máximo esta oportunidad, es importante utilizar tolerancias de forma y posición correctas.

En el mecanizado CNC, GD&T se utiliza para establecer tolerancias para cada dimensión de la pieza. Esto asegura que la pieza terminada cumpla con los requisitos de diseño. GD&T también se utiliza para especificar la ubicación de funciones en la pieza, por ejemplo. B. Agujeros y ranuras. Esto garantiza que las características se mecanicen en el lugar correcto y se alineen correctamente.

Aunque no todas las piezas mecanizadas por CNC requieren habilidades técnicas de GD&T, GD&T es un buen método cuando se requiere mecanizado CNC avanzado. Considere los siguientes cinco beneficios de utilizar GD&T en el mecanizado CNC:

- Fácil comunicación

GD&T le permite comunicar una variedad de información sobre el diseño de su pieza utilizando una cantidad limitada de caracteres, números y símbolos. ¡Ya no son necesarias largas explicaciones! La capacidad de comunicarse eficazmente reduce el tiempo transcurrido entre usted y su proveedor de servicios de fabricación por contrato.

- Producción precisa

Debido a la precisión con la que se formula GD&T, se minimiza la ambigüedad al describir el diseño de una pieza CNC. Por lo tanto, puede estar seguro de que su producto se fabricará con precisión y funcionará según lo previsto durante su uso.

- Tolerancias conocidas

GD&T proporciona a los fabricantes una visión integral de las tolerancias asociadas con un artículo específico. Proporciona la mayor tolerancia necesaria para que el componente CNC funcione correctamente, simplificando la pieza y evitando desperdicios con una tolerancia mínima que quizás no necesites.

- lenguaje universal

Es posible que deba trabajar con una empresa de fabricación por contrato en un país cuyo idioma nativo no sea el inglés. ¡Buenas noticias! GD&T es un lenguaje universal reconocido mundialmente que elimina las engorrosas barreras lingüísticas para la fabricación internacional.

- Montaje correcto

Si tiene dos componentes CNC coincidentes que deben conectarse en un ensamblaje, GD&T es una buena manera de comunicar cómo realizar esa conexión. En estos casos, GD&T muestra claramente las tolerancias de cada elemento, lo que permite a los fabricantes determinar rápidamente si una medición es incorrecta y modificarla en consecuencia.

GD&T en la impresión 3D

El uso de GD&T en la impresión 3D se está volviendo cada vez más popular a medida que avanza la tecnología. Esto se debe a que proporciona una representación más precisa del producto terminado, lo que puede resultar extremadamente útil a la hora de producir piezas complejas.

Para que GD&T sea eficaz, debe utilizarse junto con mediciones precisas. La impresión 3D es un proceso aditivo, lo que significa que el producto final se construye capa por capa. Por lo tanto, es importante tener en cuenta el hecho de que cada capa es ligeramente diferente a la que está debajo. Esto puede generar imprecisiones en el producto final si GD&T no se utiliza correctamente.

Muchos diseñadores e ingenieros de productos utilizan la impresión 3D para la creación rápida de prototipos y herramientas durante todo el proceso de desarrollo de productos para crear prototipos rentables y componentes únicos que de otro modo requerirían herramientas importantes.

Las tolerancias en la impresión 3D difieren de las tolerancias en los equipos de fabricación tradicionales porque la impresión 3D es un proceso único y automatizado. Si bien las tolerancias más estrictas requieren más trabajo en la fase de diseño, pueden generar importantes ahorros de tiempo y costos durante la creación de prototipos y la producción.

Concluyendo

GD&T es un método eficaz para describir las dimensiones y tolerancias de un proyecto. Comunica el propósito del diseño y los requisitos funcionales de un componente de una manera clara y comprensible. Si desea asegurarse de que las piezas que diseña sean perfectas para la función que deben cumplir, entonces GD&T es para usted.

Contamos con amplias capacidades de mecanizado que nos permiten atender a clientes de todas las industrias con requisitos de alta tolerancia. Además, ofrecemos una inspección del 100% de las piezas antes de enviárselas. ¡Obtenga una cotización instantánea hoy!

Preguntas frecuentes

¿Para qué se utiliza GD&T?

GD&T se utiliza en las industrias de ingeniería y fabricación para describir las tolerancias o desviaciones precisas de la geometría nominal permitidas para una pieza o ensamblaje.

¿Qué estándares de GD&T se utilizan en diferentes países?

GD&T es un lenguaje de ingeniería global que puede variar ligeramente de un país a otro, pero la mayor parte del contenido es el mismo.

Estándar americano: ASME Y14.5-2009

Norma Internacional: ISO 1101-2012

Estándar chino: GB/T 1182-2008 (equivalente a ISO1101)

Norma alemana: DIN ISO 1101 (equivalente a ISO1101)

Estándar japonés: JIS B0021 (equivalente a ISO1101)

Estándar británico: BS ISO 1101 (equivalente a ISO1101)