I. Selección de barra colectora de cobre.

1. Se deben utilizar barras colectoras de cobre rectangulares tanto como sea posible para el cableado primario.

Cuando es difícil procesar con barras rectangulares o la corriente es menor o igual a 100 A, se pueden utilizar cables aislados.

Las barras colectoras de cobre se utilizan generalmente para gabinetes de distribución tipo sala de máquinas.

2. Selección de autobús principal:

2.1 Si hay requisitos en los dibujos, la barra colectora debe seleccionarse de acuerdo con los requisitos de los dibujos (las barras colectoras del gabinete de la línea de entrada principal y el gabinete de contactos se seleccionan de acuerdo con la confluencia).

Cuando no existan requisitos específicos en los planos, la barra colectora debe seleccionarse de acuerdo con las disposiciones de este código de proceso.

2.2 La selección de los ramales generalmente debe basarse en la corriente de trabajo nominal del disparador térmico del interruptor neumático automático. Se deben realizar otras selecciones de acuerdo con la Tabla 1.

Tabla 1 Requisitos para la selección de autobús

| Molde | Condiciones para elegir un autobús. |

| Interruptor de aire automático sin liberación térmica. | Según el valor actual nominal del interruptor neumático. |

| Hay varios circuitos derivados debajo del interruptor neumático automático, cada uno equipado con sus propios interruptores neumáticos automáticos. | Según el valor actual del circuito derivado. |

| El circuito consta de un interruptor de cuchilla, un fusible y un transformador de corriente. | Basado en el valor de corriente nominal del lado primario del transformador de corriente. |

| Solo contactor | Basado en el valor de corriente nominal del contactor. |

| Sólo fusible | Según el valor de corriente nominal del fusible. |

Explicación: Al ajustar el disparo térmico de un disyuntor de caja moldeada, seleccione según el valor máximo.

3. Capacidad de carga actual del autobús.

3.1 La barra colectora del gabinete 8PT se selecciona de acuerdo con la sección transversal especificada en la tabla técnica de materiales de barras colectoras. Para piezas no especificadas por material, utilice la Tabla 2 para su selección:

Tabla 2 Selección de capacidad de carga actual para buses no estándar en gabinete 8PT.

| Corriente nominal (A) | autobús de cobre | |

| Autobús rígido | autobús suave | |

| 160 | 2*20*1 | |

| 175~225 | 20*5 | |

| 225~250 | 25*5 | 4*20*1 |

| 250-275 | 30*5 | |

| 275~350 | 40*520*10 | |

| 350-400 | 30*10 | 5*32*1 |

| 400~500 | 30*10 | |

| 500~630 | 40*10 | 8*40*1 |

3.2 Para productos estándar, consulte la tabla de selección de autobuses de la empresa:

3.3 La sección del conductor de protección debe elegirse de acuerdo con la Tabla 4. Si el cable seleccionado de acuerdo con la Tabla 2 no es de tamaño estándar, debe ajustarse a las especificaciones estándar del bus.

Tabla 3

| Área de sección transversal S (mm 2 ) de la línea de fase del dispositivo | La sección mínima del conductor de protección PE correspondiente Sp (PE, PEN) mm 2 . |

| ≤16 | s |

| 16<S≤35 | dieciséis |

| 35<S≤400 | S/2 |

Nota 1: Cuando el conductor de protección se utiliza como PEN, se permite siempre y cuando la corriente del conductor neutro no supere el 30% de la corriente de fase. Cuando supera el 30% de la corriente de fase, es necesario aumentar la sección transversal del conductor de protección correspondiente. La barra conductora de protección PEN no requiere aislamiento.

Nota 2: Cuando se obtienen dimensiones de sección transversal no estándar de esta tabla, se debe seleccionar el siguiente tamaño más grande.

3.4 El color de los cables del bus y del dispositivo debe estar de acuerdo con las disposiciones de GB2681-81 “Colores de cables en conjuntos de equipos eléctricos”, y su secuencia de fases se muestra en la Tabla 4 (vista desde el frente del gabinete).

Tabla 4: Secuencia de disposición del autobús

| Categoría | Señales | disposición vertical | disposición horizontal | Dispuestos de adelante hacia atrás | |

| Corriente alterna | Fase A L1 | Amarillo | Principal | Izquierda centro Bien Más a la derecha Más a la derecha |

Distante |

| Fase B L2 | Verde | Bastante | Izquierda | Promedio | |

| Fase C L3 | Rojo | Abajo | centro | Acercarse | |

| Línea Neutra N | Azul claro | Más bajo | Bien | Más cerca | |

| Línea Neutra de Tierra Protectora PEN | Alternancia amarillo-verde | Más bajo | Más a la derecha | Más cerca | |

| Línea protectora de PE | Alternancia amarillo-verde | – | – | – | |

| Corriente continua | Terminal positivo L+ | Marrón | Principal | Izquierda | Distante |

| Terminal negativo L- | Azul | Abajo | Bien | Acercarse | |

| Neutro a Tierra M | Azul claro | – | – | – | |

Explicación: El orden de disposición del bus del producto 8PT se refiere al orden predeterminado generado por el software 8PT.

3.5 Identificación de la Secuencia de Fases del Bus:

La identificación de la secuencia de fases del bus principal se puede marcar con etiquetas impresas y de colores. Las etiquetas de colores son el método preferido. Cuando se utilicen etiquetas impresas, la impresión debe ser clara, bien pegada y firmemente adherida.

Cuando se utilizan etiquetas de colores, el color de las etiquetas debe cumplir con las especificaciones de la Tabla 5.

El autobús PE está marcado con un doble color amarillo-verde y un símbolo PE. Las dimensiones de las etiquetas de colores se especifican en la Tabla 5.

Tabla 5 Diámetro de etiquetas de colores

| Ancho de bus | Diámetro de la marca de color |

| 15mm | φ15 |

| 20, 25, 30, 40, 50 mm | φ20 |

| 60, 80, 100, 120 | φ30 |

Explicación: Los autobuses 8PT están empaquetados y etiquetados con tiras identificativas de dos colores L1, L2, L3, N y amarillo-verde.

3.6 La distancia mínima entre la disposición horizontal y vertical de la barra colectora y el fondo de la estructura no debe ser inferior a 200 mm, incluidas las filas N y PE.

3.7 Cuando las líneas N y PE usan tornillos M8 o más grandes para los cables de entrada y salida, los orificios se configuran con tornillos hexagonales externos; Cuando se utilizan tornillos M6, los orificios se configuran con tornillos hexagonales internos.

3.8 La disposición de las barras debe garantizar el espacio de operación para equipos eléctricos operados directamente (es decir, las barras no deben comprometer la seguridad del operador durante la operación normal).

II. Pasos de procesamiento del bus

1. Seleccione las líneas según el dibujo (las que no se especifican en el dibujo se seleccionan según este proceso) y determine el tamaño del diagrama de cableado.

La forma y el tamaño del autobús generalmente los determina el procesador, y los productos estándar y los dibujos con requisitos especiales se fabrican de acuerdo con los dibujos.

2. Corte el material, ajuste la barra colectora para que quede recta y nivelada.

3. Marque líneas, taladre o taladre agujeros, desbarbe y achaflane las caras extremas.

4. Flexión (flexión plana, flexión vertical, flexión torcida).

5. Tratamiento superficial con estaño.

Nota: Para algunos tamaños de barras colectoras especiales que son difíciles de medir y procesar, se puede reservar una longitud adicional de 150 mm, se puede doblar y luego se pueden perforar agujeros.

6. Requisitos de fabricación de barras colectoras

6.1 La producción de barras colectoras debe considerar la seguridad y confiabilidad después de la instalación, la conveniencia de inspección y desmontaje.

6.2 La barra colectora en sí debe ser muy recta y se debe corregir cualquier material de la barra colectora torcido o irregular. Generalmente se utiliza una plancha para corregir o se corrige manualmente con un martillo de madera.

Sin embargo, los autobuses así fijados no deberían presentar marcas evidentes de martillo. Después de la corrección, el grado de flexión de la superficie ancha de la barra colectora no excederá los 2 mm por metro, y el lateral no excederá los 3 mm por metro.

6.3 Las partes procesadas de la barra colectora no deben tener rebabas y la cara del extremo debe ser perpendicular al borde de la barra colectora (excepto para requisitos especiales). Después de taladrar, la barra colectora debe desbarbarse por ambos lados.

6.4 Cuando sea necesario conectar los cables de alimentación secundaria a las barras colectoras de cobre primarias, taladre un orificio Ф6 en la barra colectora y conéctelo con un tornillo M5. El orificio Ф6 se perfora a 30 mm de la junta del bus y a 8 mm del borde. Retire una superficie desnuda de 15 × 15 mm de la barra colectora equipada con un manguito de cableado termorretráctil.

6.5 Consulte la tabla de perforación de barras “Pautas del proceso primario del circuito principal” para conocer el tamaño de perforación de las juntas de barras, que incluye principalmente conexiones rectas y verticales. Cuando la distancia entre barras exceda la longitud de la Tabla 6, se deberá agregar un soporte fijo adicional.

Tabla 6

| Ancho del autobús (mm) | Distancia de soporte (mm) |

| ≤30 | 300 |

| ≤50 | 600 |

| ≥60 | 900 |

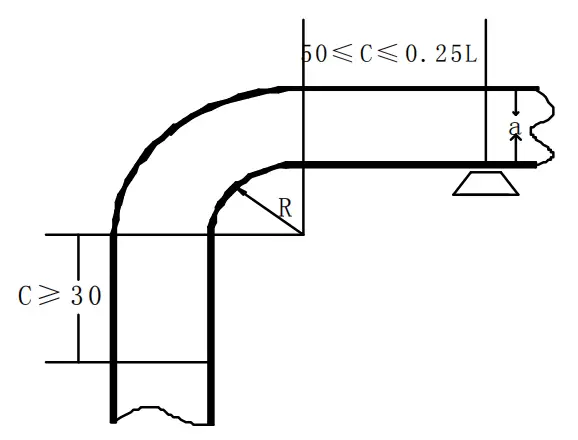

6.6 La distancia desde el punto inicial de la curvatura de la barra colectora hasta el borde más cercano de la abrazadera de soporte de la barra colectora no debe ser inferior a 50 mm y no debe exceder 0,25 L (L es la distancia entre dos puntos de soporte de la barra colectora, generalmente 1 m), consulte la Figura 1. .

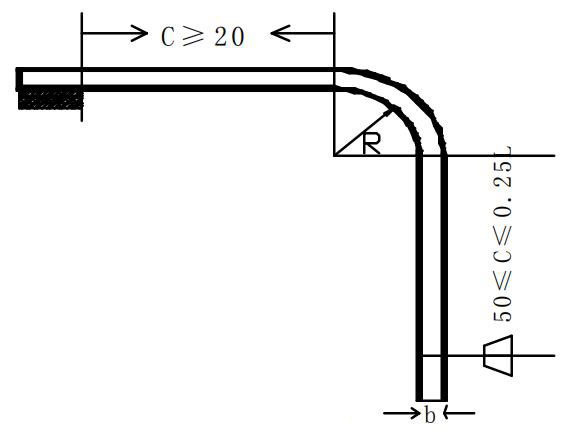

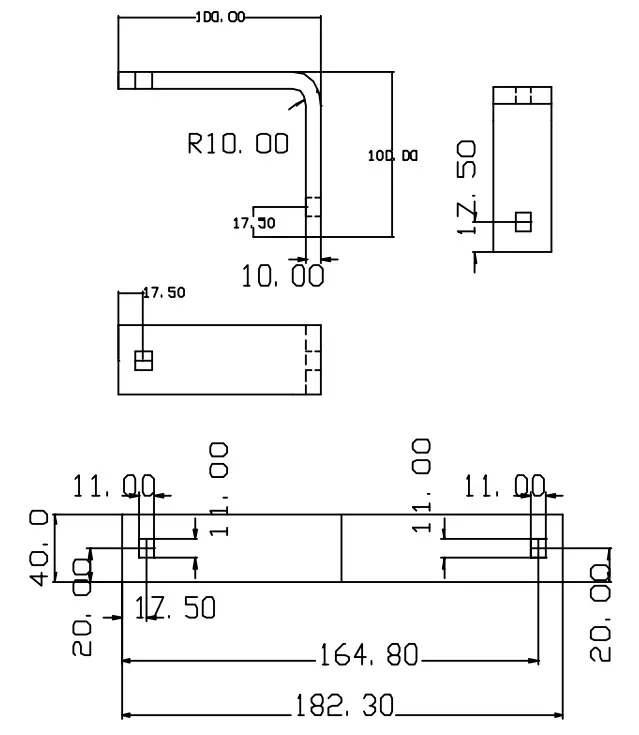

6.7 La distancia desde el punto inicial de la curvatura de la barra hasta la posición de superposición de la barra no debe ser inferior a 20 mm, consulte la Figura 2.

a se refiere al ancho del autobús

b se refiere al espesor de la barra colectora

6.8 La barra colectora se puede doblar, verticalmente o torcer según sea necesario. Los radios para curvaturas planas y verticales deben realizarse de acuerdo con los valores enumerados en las Figuras 1 y 2 y la Tabla 7.

Tabla 7: Valores mínimos del radio de curvatura (R) para barras colectoras

| Tipo de autobús | Métodos de doblado | Dimensiones transversales del autobús. | Radio mínimo de curvatura (mm) |

| Cobre | |||

| Autobús rectangular | flexiones planas | 50×5 y menos 120×10 y menos |

2b 2b |

| Flexión Vertical | 50×5 y menos 120×10 y menos |

1 uno 1.5a |

6.9 Procesamiento de barras colectoras rectangulares a 90 grados

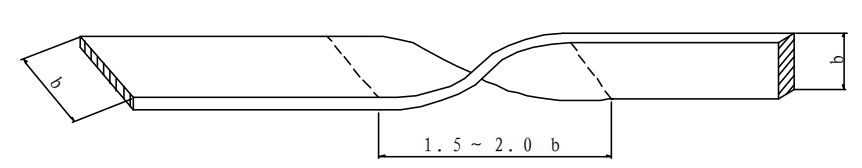

Al girar una barra colectora 90 grados, las operaciones se pueden realizar en un tornillo de banco. Coloque un bloque de cobre en las mordazas del tornillo de banco, sujete el extremo principal de la barra colectora para doblarla verticalmente entre las mordazas, use una llave ajustable u otras herramientas especializadas para girar la barra colectora 90 grados hasta una ubicación adecuada.

La distancia de torsión mínima de la barra colectora es de 1,5 a 2 veces el ancho (b) de la barra colectora. Las especificaciones para este proceso son espesor ≤6 mm y ancho de bus ≤60 mm. La forma específica se puede ver en la Figura 3.

6.10 Los puntos inicial y final de la curva plana, curva vertical y curva torcida de la barra trifásica en un mismo circuito deben ser consistentes.

6.11 Cuando se utilizan varias barras rectangulares en paralelo para un circuito, debe haber un espacio no menor que el espesor de la barra entre las partes.

6.12 Detalles del procesamiento:

Pasos de procesamiento:

Medir → Cortar → Enderezar, Nivelar → Marcar → Taladrar → Doblar → Subcontratar estañado de superficie → Instalar → Pegar etiqueta

Observación:

① Procese la barra de cobre 8PT de acuerdo con los dibujos estándar formados en el software 8PT, y se deben realizar correcciones en aquellas que deben superponerse positivamente en el acuerdo técnico.

② Mida la barra de cobre encontrando un punto fijo en el gabinete y no olvide el grosor de la barra de cobre.

—Diagrama de barras de cobre: Generalmente, se utilizan tres vistas, en el método de proyección: vista principal, vista superior, vista izquierda.

—Requisitos técnicos que se marcarán en el diagrama de procesamiento de barras de cobre:

①. Unidad: **mm

②. Especificación: ** × ** ancho * espesor

③. Tolerancia: +/-0,3 mm

④. Cantidad: ** piezas

⑤. Ubicación de la instalación:

— Cálculo del material desplegado:

1). Doblar en ángulo recto:

①. La regla básica para doblar una curva en ángulo recto es: Longitud del material desplegado = longitud total medida externamente – espesor de la barra*1,77 (mm).

②. Para barras dobladas en ángulo recto con un espesor inferior a 6 mm, utilizar un molde R5 para doblar, y para las de más de 6 mm, utilizar un molde R10 para doblar.

③. Coeficiente de reducción específico (cada dimensión exterior de la curvatura en ángulo recto se mide una vez y el coeficiente se reduce una vez), consulte la Tabla 8:

Tabla 8

| Espesor del material del autobús (mm) | Reducción de dimensión requerida (mm) | Espesor del material del autobús (mm) | Reducción de dimensión requerida (mm) |

| 3 | 5.3 | 6 | 10.6 |

| 4 | 7.1 | 8 | 14.2 |

| 5 | 8.9 | 10 | 17.7 |

2) Curva oblicua:

Calculado según el teorema de Pitágoras, con pequeñas desviaciones.

Puntos clave a tener en cuenta:

—No debe haber rebabas en la sección transversal de la barra colectora de cobre.

—No debe haber rebabas en los bordes de los agujeros perforados.

—No debe haber marcas de rotulador en la superficie de la barra colectora de cobre durante la instalación.

—Cuando aplique una funda termorretráctil a la superficie del autobús, use una pistola de calor para calentarla uniformemente. No debe haber agujeros de calentamiento desiguales en la superficie.

—Al retirar la cubierta termorretráctil, utilice una regla cuadrada para presionar el cortapapeles y despegarla en línea recta. La capa de estaño en la superficie de la barra colectora de cobre no debe rayarse, exponiendo rastros de cobre desnudo.

—Considere el espacio libre eléctrico y la distancia de fuga entre las barras colectoras y desde la barra colectora a tierra durante el procesamiento de las barras colectoras.

7. Instalación del autobús

7.1 El método de conexión del bus debe realizarse de acuerdo con la tabla de superposición especificada en el documento del proceso.

7.2 En el cuadro, la barra colectora generalmente está conectada con pernos pasantes. La conexión del bus debe ser firme y tener buen contacto. La superficie de conexión debe encajar de forma natural y la configuración debe ser elegante y estéticamente agradable.

7.3 Los elementos de sujeción utilizados en las conexiones de barras deben ser tornillos, tuercas, almohadillas de resorte y arandelas galvanizadas que cumplan con las normas nacionales. La conexión del producto 8PT cumple con los requisitos de proceso relevantes.

7.4 Todos los tornillos de superposición deben utilizar arandelas planas comunes (superficie cóncava orientada hacia la barra colectora). La parte roscada del tornillo debe sobresalir de 3 a 5 hilos. Debe haber una distancia libre de más de 3 mm entre arandelas de tornillo adyacentes.

7.5 Cuando la barra colectora es plana, los tornillos deben instalarse de acuerdo con las siguientes reglas para facilitar la observación del estado de apriete y mantenimiento: mirando hacia el lado de operación y mantenimiento eléctrico, los tornillos pasantes deben instalarse de atrás hacia adelante y de abajo hacia principal . En otros casos, la tuerca debería estar del lado de mantenimiento.

7.6 Después de instalar la barra colectora, si hay hundimiento o elevación entre dos puntos de soporte, la desviación no debe exceder los 4 mm.

7.7 La conexión entre las barras debe garantizar una tensión de contacto suficiente y duradera, pero no debe provocar deformaciones permanentes de las barras.

7.8 Se debe instalar una pieza compuesta de cobre y aluminio cuando se conectan cobre y aluminio.

Precauciones:

—Es necesario proteger la barra colectora de cobre durante el proceso de estañado. Debe someterse a una inspección para confirmar que el tratamiento de la superficie es aceptable antes de poder transportarlo o instalarlo.

—Se deben usar guantes blancos al instalar la barra colectora de cobre después del estañado para evitar que queden huellas dactilares en la superficie.

—Los productos comunes se instalan con tornillos de grado 4.8, mientras que los productos Siemens y otros productos específicos se instalan con tornillos de grado 8.8.

—La penetración del tornillo del producto 8PT debe estar de acuerdo con el diagrama de ensamblaje del producto 8PT y el torque debe cumplir con los requisitos.

— Distancia eléctrica y distancia de fuga entre barras y desde la barra hasta el suelo.

8. Inspección

8.1 Si la fabricación de la línea primaria cumple con los requisitos pertinentes de los planos.

8.2 Si el autobús principal y la selección cumplen con los requisitos de capacidad de carga.

8.3 Si el espacio libre eléctrico y la distancia de fuga del autobús cumplen con los requisitos del proceso.

8.4 Apriete de uniones atornilladas.