Después de 7.305 horas de funcionamiento de un motor diésel de nuestra empresa, se encontraron grietas en la falda del pistón del tercer cilindro.

Para determinar la causa de la grieta, diseccionamos la falda del pistón y realizamos un análisis y una evaluación integral de la composición química, las propiedades mecánicas, la macroestructura, la macromorfología y la microestructura de la fractura.

1. Requisitos técnicos para falda de pistón.

Nuestra empresa utiliza un molde forjado para la falda del pistón, fabricado con material 4032 en estado de entrega T6, que se somete a un tratamiento térmico con solución sólida. La composición química del material cumple con GB/T3190.

El proceso de producción implica forja, solución sólida, envejecimiento artificial y mecanizado. Después del forjado, la solución sólida y el envejecimiento artificial, las propiedades mecánicas del faldón del pistón son: HBS = 100 ~ 125 (10/1000), σb≥280MPa y δ5≥1%.

La macroestructura del cuarto tramo no debe presentar segregaciones, grietas, poros o inclusiones. La dirección del flujo del metal generalmente sigue el contorno de la forja sin fluir ni doblarse.

Para el control de calidad, se toma una muestra al final de la muestra extraída, que luego se examina bajo un microscopio con un aumento de 100x o 400x. La muestra no debe contener defectos nocivos como inclusiones, segregación o quemado excesivo.

2. Proceso de descubrimiento de grietas

A continuación se muestra un análisis de las fotografías proporcionadas para la inspección de la falda del pistón.

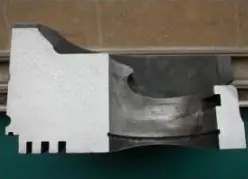

La Figura 1 muestra una fotografía del faldón del pistón con grietas visibles. Las grietas son de naturaleza transversal y están ubicadas en el diámetro exterior del pistón. Las grietas tienen más de 1/4 del diámetro del pistón y han penetrado el espesor de la pared.

La Figura 2 muestra la morfología de la grieta de la cavidad interna. La grieta se extiende desde el interior del pistón a través del orificio hasta la superficie exterior.

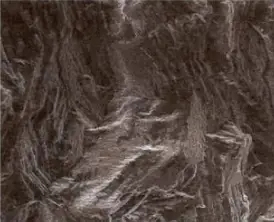

La figura 3 muestra una fotografía de la falda del pistón abriéndose a lo largo de la grieta con una fuerza externa. El objetivo es analizar la morfología de la fractura de la grieta.

La figura 4 es una fotografía del faldón del pistón seccionada a lo largo de líneas centrales mutuamente perpendiculares. El propósito de la disección es probar y analizar las propiedades mecánicas del faldón del pistón, incluida la aerodinámica de la fibra de bajo aumento.

(1) Se inspecciona la composición química del faldón del pistón y el material es 4032 GB/T3190. Los resultados de la inspección se muestran en la Tabla 1.

Tabla 1 composición química (fracción de masa) (%)

| Elemento | Valor medido | Solicitud | Determinación de Cumplimiento |

| Sí | 11.82 | 11,0 ~ 13,5 | coincidente |

| Fe | 0,26 | ≤1,00 | coincidente |

| Culo | 0,76 | 0,50~1,30 | coincidente |

| mg | 0,98 | 0,80~1,30 | coincidente |

| Minnesota | 0.021 | – | – |

| No | 0,69 | 0,50~1,30 | coincidente |

| zinc | 0.031 | ≤0,25 | coincidente |

| Tú | 0.014 | – | – |

| cr | 0.032 | ≤0,10 | coincidente |

| Alabama | margen | – | – |

Conclusión: La composición química cumple con los requisitos de 4032 en GB/T3190.

(2) Se probaron las propiedades mecánicas y los resultados se muestran en la Tabla 2.

Tabla 2 prueba de propiedades mecánicas

| Proyecto | Valor medido | Solicitud | Determinación de Cumplimiento |

| Resistencia a la tracción/MPa | 352.1 | ≥280 | coincidente |

| Límite de rendimiento /MPa | 333.0 | – | – |

| Elongación después de la fractura (%) | 4.6 | ≥1 | coincidente |

| Dureza HBS | 115 | 100~125 | coincidente |

Conclusión: las propiedades mecánicas están calificadas y cumplen con los requisitos de diseño.

(3) Se inspeccionó la macroestructura y se analizó la fractura.

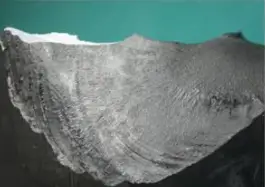

Como se muestra en la Figura 5, la dirección del flujo de la fibra metálica se distribuye aproximadamente a lo largo del contorno de forja, sin signos de flujo o flexión, lo que indica una macroestructura normal.

La Figura 6 revela que el punto de inicio de la grieta en el faldón del pistón está ubicado en la esquina afilada donde se unen el pequeño orificio de aceite y la ranura de aceite del pasador del pistón.

No se observa deformación plástica evidente en la morfología de la fractura. Sin embargo, las bandas de fatiga típicas son visibles en la macroestructura y el centro del arco de fatiga apunta hacia la esquina afilada del agujero de petróleo.

La Figura 7 muestra la morfología de la punta de la grieta en la superficie exterior de la falda del pistón. La fractura presenta bandas de fatiga en el medio y líneas de crestas inestables en el área de fractura transitoria cerca de la superficie libre.

La Figura 8 ilustra la macromorfología frontal de la esquina afilada del agujero de petróleo en el área de la fuente de fatiga. La macromorfología indica que no hay rebabas ni grietas originales en la rebaba en la esquina afilada del orificio de aceite.

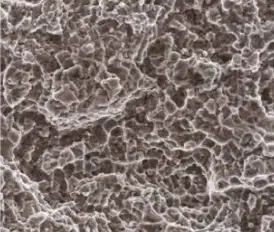

Finalmente, la Figura 9 muestra que el área de extensión de la fractura está dominada por la morfología de escisión.

(4) Se observó la fractura bajo un microscopio óptico y se analizó la estructura de la fibra.

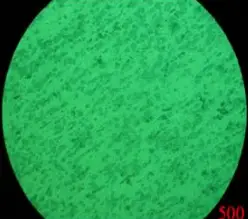

En la Figura 10 se muestra una fotografía de la muestra metalográfica bajo un microscopio óptico. La microestructura consta de α+ (α+ Si) + fase de refuerzo y fase de impureza, exhibiendo una microestructura normal sin defectos metalúrgicos o de tratamiento térmico.

La Figura 11 muestra una fotografía de la muestra en sección transversal bajo el microscopio electrónico de barrido, revelando que la fractura se origina en la esquina afilada del procesamiento del orificio de petróleo.

La Figura 12 ilustra la morfología del área de origen de inicio de la fractura, lo que demuestra que la morfología de la ondulación domina el área de fractura final de la fractura.

3. Resultados y análisis

(1) Análisis de los resultados de la inspección.

Según el análisis de composición química, la composición química del faldón del pistón cumple con los estándares del material 4032 en GB/T3190.

Las propiedades mecánicas de la falda del pistón cumplen con los requisitos de diseño del producto.

La estructura metalográfica y la macroestructura de la falda del pistón son normales y no se detectaron defectos metalúrgicos, de tratamiento térmico o de forja.

La grieta se origina en la superficie de ángulo agudo formada por la intersección del orificio de aceite del faldón del pistón y la ranura de aceite del orificio del pasador del pistón.

La grieta se extiende lateralmente a lo largo de la falda del pistón y se extiende desde adentro hacia afuera, lo que indica una grieta por fatiga típica.

(2) Análisis del motivo del fallo.

Después de mecanizar la falda del pistón, la ranura de aceite del orificio de aceite y el orificio del pasador del pistón forman un ángulo agudo. Todavía hay rebabas sucias y en las rebabas laminadas se pueden ver muchas grietas originales. Estas grietas provocan fatiga y agrietamiento de la falda del pistón durante el funcionamiento.

El análisis específico del proceso de craqueo es el siguiente:

El borde afilado es un área de concentración de tensión, y la pequeña grieta está sujeta a fuerzas externas en el área de concentración de tensión, lo que hace que el borde afilado se convierta en un área de fuente de fatiga.

El área fuente de fatiga es muy sensible a las muescas, y la muesca final (grieta) se extiende y se propaga bajo la concentración de tensión, lo que resulta en el agrietamiento de la falda del pistón. Por lo tanto, las grietas son grietas por fatiga causadas por rebabas en las esquinas afiladas de los orificios de aceite.

En el proceso de producción real, debemos inspeccionar las piezas en busca de agujeros, grietas, rebabas y otros defectos en la superficie de la falda del pistón antes del inicio de cada proceso, como forjado, tratamiento térmico, mecanizado y ensamblaje.

Si se encuentra algún defecto, se debe limpiar antes de comenzar el siguiente proceso. Esto ayudará a evitar el descarte de piezas debido a defectos de expansión en la producción o uso posterior.