1. ¿Qué es la rugosidad de la superficie ?

En comunicación técnica, se utiliza comúnmente el término “acabado superficial”. Sin embargo, cabe señalar que el "acabado de la superficie" se basa en la percepción humana, mientras que la "rugosidad de la superficie" se basa en la microgeometría real de la superficie.

Para alinearse con los estándares internacionales (ISO), el uso de “acabado superficial” ya no es aceptable en los estándares nacionales. El término preferido y más preciso es "rugosidad de la superficie".

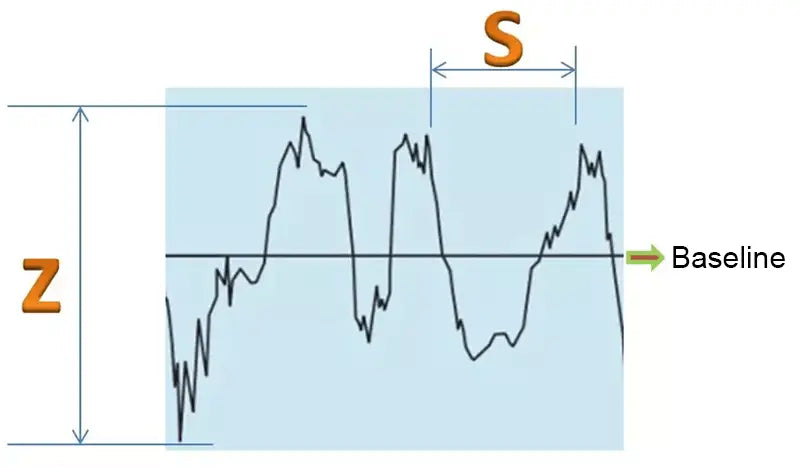

La rugosidad de la superficie se refiere a la irregularidad de una superficie mecanizada, caracterizada por picos y valles pequeños y muy espaciados. La distancia entre estos picos y valles, conocida como distancia de onda, suele ser inferior a 1 mm, lo que entra en la categoría de errores de microgeometría.

Está específicamente definido por el nivel de micropicos y valles altos y bajos (Z) y el espaciado entre ellos.

Generalmente según S:

- S < 1 mm – rugosidad de la superficie

- 1 ≤ s ≤ 10 mm- ondulación

- S > 10 mm-forma f

2. Tabla comparativa de VDI3400, Ra y Rmax

En las normas nacionales, se utilizan comúnmente tres indicadores para evaluar la rugosidad de la superficie (la unidad es μm).

- Desviación aritmética media de los contornos: Ra

- La altura media de la pendiente: Rz

- Altura máxima: Ry

El índice Ra se utiliza ampliamente en la producción real. La desviación máxima de altura microscópica de un contorno, Ry, se conoce comúnmente como Rmax en Japón y otros países, mientras que el índice VDI se usa comúnmente en Europa y América. La siguiente tabla compara VDI3400, Ra y Rmax.

La superficie VDI3400 tiene una relación correspondiente con el estándar Ra ampliamente utilizado. Muchas personas ven necesario consultar datos de referencia para determinar el valor correspondiente. La siguiente tabla es completa y se recomienda conservarla como referencia.

Tabla comparativa de estándares VDI3400 y Ra

| VDI | Rana | VDI | Rana |

|---|---|---|---|

| 3400 | µm | 3400 | µm |

| 0 | 01 | 23 | 1.4 |

| 1 | 0.112 | 24 | 1.6 |

| dos | 0.126 | 25 | 1.8 |

| 3 | 0,14 | 26 | dos |

| 4 | 0,16 | 27 | 2.2 |

| 5 | 0,18 | 28 | 2.5 |

| 6 | 0,2 | 29 | 2.8 |

| 7 | 0,22 | 30 | 3.2 |

| 8 | 0,25 | 31 | 3.5 |

| 9 | 0,28 | 32 | 4 |

| 10 | 0,32 | 33 | 5 |

| 11 | 0,35 | 34 | 5 |

| 12 | 0,4 | 35 | 5.6 |

| 13 | 0,45 | 36 | 6.3 |

| 14 | 0,5 | 37 | 7 |

| 15 | 0,56 | 38 | 8 |

| dieciséis | 0,63 | 39 | 9 |

| 17 | 0,7 | 40 | 10 |

| 18 | 0,8 | 41 | 11.2 |

| 19 | 0,9 | 42 | 12.6 |

| 20 | 1 | 43 | 14 |

| 21 | 1.12 | 44 | dieciséis |

| 22 | 1.26 | 45 | 18 |

Tabla comparativa de RA y Rmax

| Ra (μm) | Rmáx (μm) |

|---|---|

| 0.1 | 0,4 |

| 0,2 | 0,8 |

| 0,4 | 1.5 |

| 0,56 | 2.4 |

| 0,8 | 3.3 |

| 1.12 | 4.7 |

| 1.6 | 6.5 |

| 2.2 | 10.5 |

| 3.2 | 12.5 |

| 4.5 | 17,5 |

| 6.3 | 24 |

3. Factores de formación de rugosidad superficial.

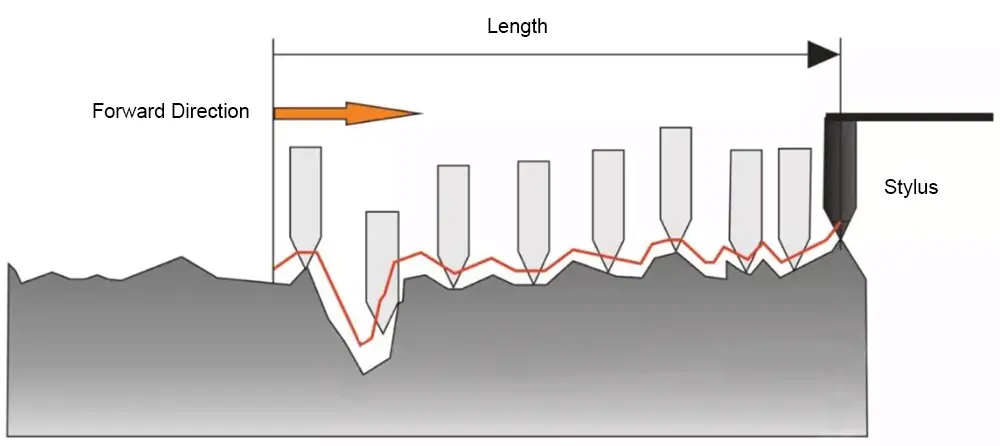

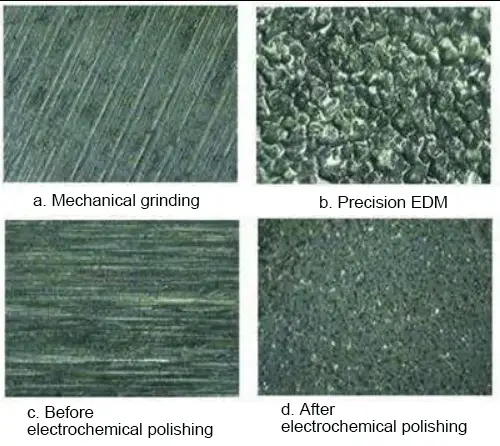

La rugosidad de la superficie suele estar formada por varios factores, incluido el método de procesamiento utilizado.

Por ejemplo, los factores que contribuyen a la rugosidad de la superficie incluyen la fricción entre la herramienta y la superficie de la pieza de trabajo durante el mecanizado, la deformación plástica de la capa superficial del metal durante la separación de la viruta, las vibraciones de alta frecuencia en el sistema de procesamiento y las descargas en el mecanizado eléctrico.

La profundidad, densidad, forma y textura de las marcas dejadas en la superficie procesada pueden variar debido a diferencias en los métodos de procesamiento y los materiales de las piezas.

4. Principales efectos de la rugosidad superficial en las piezas

El impacto en la resistencia al desgaste:

Cuanto más rugosa es la superficie, menor es el área de contacto efectiva entre las superficies de contacto, mayor es la presión y mayor es la resistencia a la fricción, lo que resulta en un desgaste más rápido.

El impacto sobre la estabilidad del ajuste de la brecha:

Para el ajuste de la holgura, una superficie más rugosa provoca un mayor desgaste y un aumento gradual de la holgura durante la operación. En el caso del ajuste de interferencia, la interferencia efectiva real se reduce debido al aplanamiento de los picos convexos microscópicos durante el montaje, lo que conduce a una disminución de la resistencia de la conexión.

El impacto en la resistencia a la fatiga:

La superficie rugosa de una pieza tiene grandes depresiones que son susceptibles a la concentración de tensiones, similares a muescas y grietas con bordes afilados, que afectan la resistencia a la fatiga de la pieza.

El impacto en la resistencia a la corrosión:

Las superficies rugosas de las piezas pueden permitir fácilmente que gases o líquidos corrosivos penetren en los valles microscópicos de la superficie y alcancen la capa interna del metal, provocando corrosión de la superficie.

El impacto en la sellabilidad:

Las superficies rugosas no encajan bien entre sí, lo que permite que se filtren gases o líquidos a través de los espacios entre las superficies de contacto.

El impacto en la rigidez de contacto:

La rigidez de contacto se refiere a la capacidad de las superficies de unión de una pieza para resistir la deformación bajo fuerzas externas. La rigidez de una máquina depende en gran medida de la rigidez de contacto entre sus partes.

El impacto en la precisión de la medición:

Las piezas se miden por su superficie y la rugosidad de la superficie de la herramienta de medición afectará directamente la precisión de la medición, especialmente en mediciones de precisión.

Además, la rugosidad de la superficie tiene un efecto variable sobre el recubrimiento de una pieza, la resistencia térmica y de contacto, las propiedades de reflectancia y radiación, la resistencia al flujo de líquidos y gases y el flujo de corriente a través de la superficie de un conductor.

5. Bases de evaluación de rugosidad superficial.

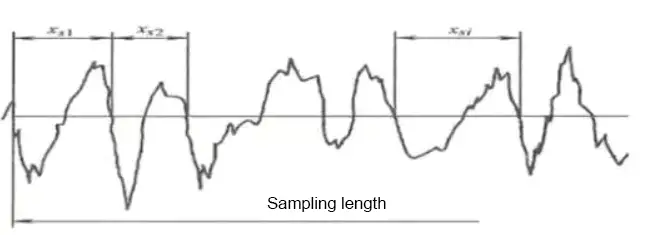

- Longitud de muestreo

La longitud de muestreo es la longitud de una línea de referencia designada que se utiliza para evaluar la rugosidad de la superficie.

Para reflejar con precisión las características de rugosidad de la superficie de una pieza, la longitud de muestreo debe seleccionarse en función de la formación y textura reales de la superficie. La longitud del muestreo debe medirse de acuerdo con el perfil general de la superficie real.

El propósito de especificar y seleccionar la longitud de la muestra es minimizar el impacto de la ondulación de la superficie y los errores de forma en los resultados de la medición de la rugosidad de la superficie.

La longitud unitaria y la longitud de muestreo para cada parámetro de rugosidad de la superficie se determinan mediante una línea de referencia específica para su evaluación.

Según las normas ISO1997, las longitudes de referencia comunes son 0,08 mm, 0,25 mm, 0,8 mm, 2,5 mm y 8 mm.

Longitud de muestreo Ln y longitud de evaluación L de RA, RZ y Ry

| Ra(μm) | Rz.Ry(μm) | Largo(mm) | Ln=5L(mm) |

|---|---|---|---|

| ≥ 0,008-0,02 | ≥ 0,025-0,10 | 0,08 | 0,4 |

| >0,02-0,1 | >0,10-0,50 | 0,25 | 1.25 |

| >01-2.0 | >0,50-10,0 | 0,8 | 4 |

| >2,0-10,0 | >10,0-50,0 | 2.5 | 12.5 |

| >10,0-80,0 | >50.0-320 | 8 | 40 |

- Duración de la evaluación

La longitud de evaluación es una longitud requerida que se utiliza para evaluar el contorno y puede incluir una o varias longitudes de muestreo.

Debido a que la rugosidad de la superficie de una pieza no siempre es uniforme, es posible que no sea posible reflejar con precisión una característica de rugosidad de la superficie específica con una sola longitud de muestreo. En consecuencia, se requieren múltiples longitudes de muestreo en la superficie para evaluar la rugosidad de la superficie.

Normalmente, la duración de la evaluación consta de cinco duraciones de muestreo.

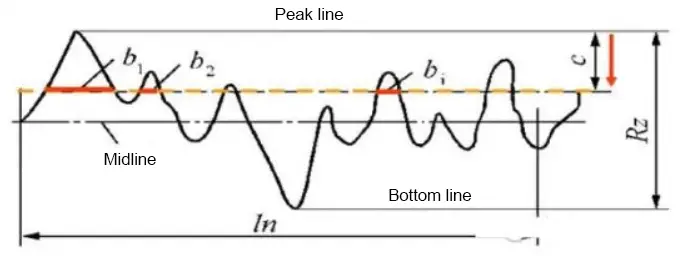

- Linea de base

La línea base es la línea central del perfil utilizada para evaluar los parámetros de rugosidad de la superficie. Hay dos tipos de líneas base:

- Línea central de mínimos cuadrados del contorno: esta línea base es la línea dentro de la longitud de muestreo para la cual la suma de los cuadrados del desplazamiento del contorno de cada punto en la línea de contorno es la más pequeña y tiene una forma geométrica de contorno.

- Media aritmética de la línea central del contorno: esta línea base es la línea dentro de la longitud de muestreo para la cual el área de los contornos superior e inferior en la línea central es igual.

Aunque la línea central de mínimos cuadrados es una línea de base ideal en teoría, es difícil de obtener en aplicaciones prácticas. Como resultado, la línea central de la media aritmética del contorno se usa comúnmente y se puede medir usando una línea recta con una posición aproximada.

6. Parámetros de evaluación de rugosidad superficial.

1. Características de altitud

Desviación de la media aritmética del contorno (Ra):

Ra es la media aritmética del valor absoluto de la desviación del contorno dentro de la longitud de muestreo especificada (lr).

En mediciones reales, un mayor número de puntos de medición da como resultado un valor Ra más preciso.

Altura máxima del contorno (Rz):

Rz es la distancia entre las líneas superior e inferior del contorno.

En parámetros de rango de magnitud común, se prefiere Ra.

Antes de 2006, la norma nacional incluía un parámetro de evaluación conocido como “altura de diez puntos de microdesigualdad”, que se expresaba como Rz y la altura máxima del perfil se expresaba como Ry.

Sin embargo, después de 2006, la norma nacional abolió la “altura de diez puntos de planitud microcósmica” y en su lugar expresó la altura máxima del perfil como Rz.

2. La característica del tono es

Salón:

Rsm es el ancho promedio de la unidad de contorno, que representa el promedio del espaciado microscópico de la irregularidad a lo largo de la longitud muestreada.

La distancia de irregularidad microscópica se refiere a la longitud entre un pico de perfil y el valle de perfil adyacente en la línea media.

Incluso con el mismo valor de Ra, el valor de Rsm puede no ser el mismo, lo que da como resultado una textura reflejada diferente.

Las superficies que priorizan la textura a menudo consideran las métricas Ra y Rmr.

El parámetro de característica de forma Rmr se expresa como la relación de longitud del soporte del contorno, que es la relación entre la longitud del soporte del contorno y la longitud de muestreo.

La longitud de soporte del perfil se calcula como la suma de la longitud de cada sección del perfil obtenida al trazar una línea recta paralela a la línea central y a una distancia “c” de la línea superior del perfil dentro de la longitud de muestreo.

7. Métodos de medición de rugosidad superficial.

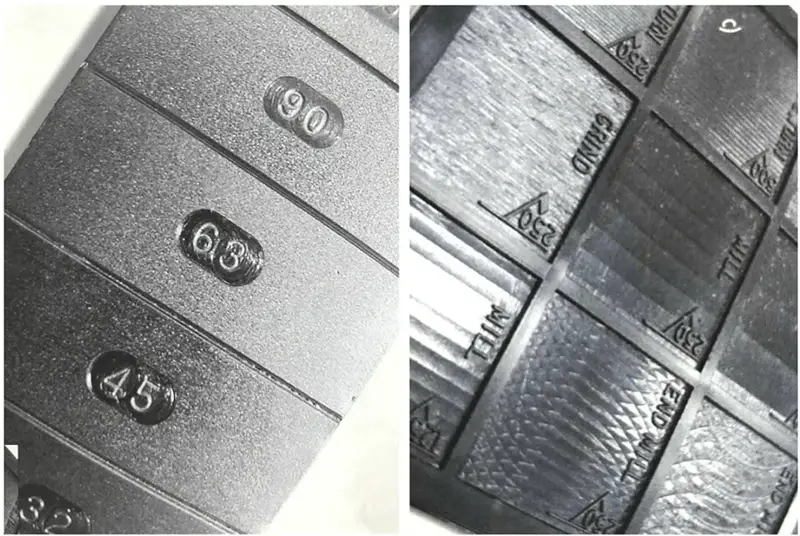

1. Método comparativo

Se utiliza para mediciones in situ en talleres y, a menudo, se emplea para medir superficies medianas a rugosas.

El método implica comparar la superficie medida con un modelo de rugosidad etiquetado con un valor específico para determinar el valor de rugosidad de la superficie medida.

Los comparadores de rugosidad, que son muestras electroformadas a base de níquel, son ideales para el mecanizado de metales y sirven como una ayuda eficaz. El operador simplemente pasa una uña por cada superficie de un grupo para encontrar la coincidencia más cercana a la pieza que se está comparando.

Aunque algunas personas utilizan estos grupos de modelos como tablas de referencia, es importante señalar que no son estándares de materiales oficiales.

Hay varias máquinas de medición de rugosidad disponibles, cada una con diferentes funciones, métodos de evaluación y costos. Antes de elegir un modelo, es recomendable consultar con un fabricante profesional para seleccionar la opción que mejor se adapta a tus necesidades.

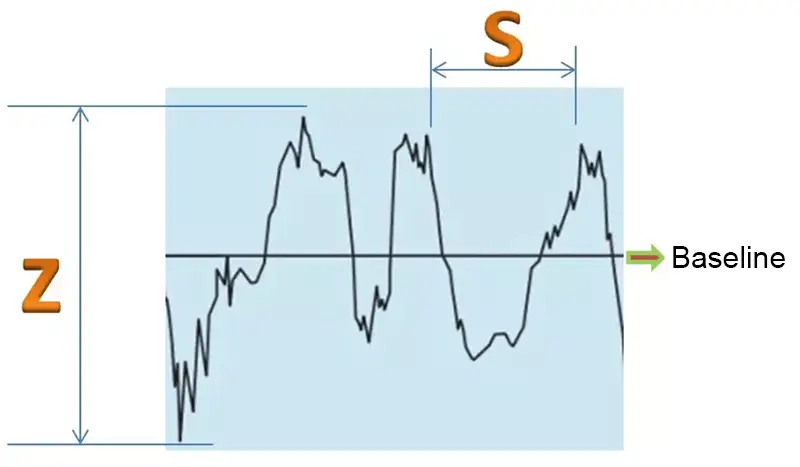

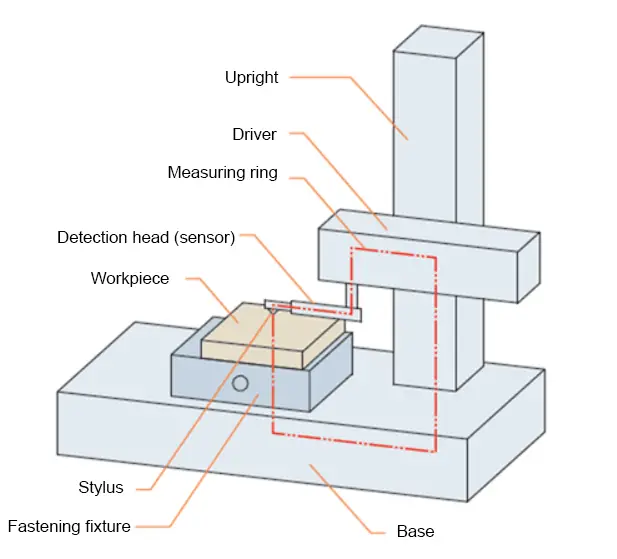

2. método de pluma

La medición de la rugosidad de la superficie implica el uso de una punta de diamante con un radio de curvatura de aproximadamente 2 μm para moverse a lo largo de la superficie medida.

El desplazamiento hacia arriba y hacia abajo de la punta de diamante se convierte en una señal eléctrica mediante un sensor de longitud eléctrico. Después de la amplificación, el filtrado y el cálculo, el valor de rugosidad de la superficie se muestra en un instrumento y la curva del perfil medida también se puede registrar mediante un registrador.

Los instrumentos que muestran sólo valores de rugosidad de la superficie se denominan medidores de rugosidad de la superficie, mientras que aquellos que registran curvas de perfil de la superficie se denominan perfiladores de rugosidad de la superficie.

Ambos tipos de herramientas cuentan con circuitos de cálculo electrónicos o computadoras que calculan automáticamente la desviación de la media aritmética del contorno (Ra), la altura de diez puntos de la irregularidad microscópica (Rz), la altura máxima del contorno (Ry) y otros parámetros de evaluación.

Estas herramientas tienen una alta eficiencia de medición y son adecuadas para medir la rugosidad de superficies con valores Ra que oscilan entre 0,025 y 6,3 μm.

8. Rugosidad de la superficie: Ra y Rz

- Conceptos básicos de Ra y Rz

En la antigua norma nacional GB/T3505-1983, se estipula que los parámetros de evaluación de la rugosidad de la superficie deben seleccionarse a partir de tres aspectos: la desviación media aritmética del contorno (Ra), la altura de diez puntos de la microirregularidad (Rz ) y la altura máxima del contorno (Ry).

Ra se conoce como desviación media aritmética del contorno o valor medio de la línea central. Es la media aritmética de las alturas de los puntos del contorno dentro de la longitud de medición.

Rz se conoce como la altura de diez puntos de la microirregularidad. Es la suma de los valores medios de los cinco picos de contorno más altos y los cinco valles de contorno más profundos dentro de la longitud de muestreo l.

- El rango de uso varía entre los dos.

Ra es el parámetro de evaluación principal, mientras que Rz generalmente solo se usa para representar superficies más cortas. En el procesamiento real, Ra se usa más comúnmente para expresar rugosidad que Rz.

- Los métodos de cálculo son diferentes.

La desviación media aritmética Ra se refiere a la media aritmética de los valores absolutos de la coordenada vertical Z dentro de una longitud de muestreo, denominada Ra. Rz es la suma de los valores medios de los cinco picos de contorno más altos y los cinco valles de contorno más profundos dentro de la longitud de muestreo.

- La precisión varía entre los dos.

Dado que Rz tiene menos puntos de medición, no refleja las características de altura de la forma microgeométrica tan completamente como el parámetro Ra. No tiene la precisión de Ra, pero es más fácil de medir que Ra.

9. Tabla de rugosidad superficial

Tabla comparativa de rugosidad de superficies entre China y EE. UU.

| Patrón chino antiguo (suavidad) | Nuevo estándar chino (rugosidad) Ra | Estándar de EE. UU. (micras) Ra | Estándar de EE. UU. (Micropulgadas) Ra |

| ▽4 | 6.3 | 8 | 320 |

| 6.3 | 250 | ||

| ▽5 | 3.2 | 5 | 200 |

| 4 | 160 | ||

| 3.2 | 125 | ||

| ▽6 | 1.6 | 2.5 | 100 |

| dos | 80 | ||

| 1.6 | 63 | ||

| ▽7 | 0,8 | 1.25 | 50 |

| 1 | 40 | ||

| 0,8 | 32 | ||

| ▽8 | 0,4 | 0,63 | 25 |

| 0,5 | 20 | ||

| 0,4 | dieciséis |

Tabla de conversión de acabado superficial y rugosidad superficial doméstica Ra, Rz (unidad: μm)

| Acabado de la superficie | ▽1 | ▽2 | ▽3 | ▽4 | ▽5 | ▽6 | ▽7 | |

| Rigidez superficial | Ra | 50 | 25 | 12.5 | 6.3 | 3.2 | 1,60 | 0,80 |

| Rz | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 6.3 | |

| Acabado de la superficie | ▽8 | ▽9 | ▽10 | ▽11 | ▽12 | ▽13 | ▽14 | |

| Rigidez superficial | Ra | 0,40 | 0,20 | 0.100 | 0.050 | 0.025 | 0.012 | – |

| Rz | 3.2 | 1,60 | 0,80 | 0,40 | 0,20 | 0.100 | 0.050 | |

Método de procesamiento estándar internacional para rugosidad superficial.

| Código de nota predeterminado | Rigidez superficial | Herramienta de procesamiento (método) | Material de procesamiento y requisitos de dureza. | Descripción de la luminosidad | |||

| Tamaño del grano de arena de molienda gruesa | Tamaño de grano de arena de molienda fina | Pulir con pasta de diamante | |||||

| PI(A1) | Ra0.005 | S136 | 54HRC | Muy alto brillo, efecto espejo. | |||

| 8407 | 52HRC | ||||||

| PI(A2) | Ra0.01 | DF-2 | 58HRC | Brillo inferior, sin textura de papel de lija. | |||

| XW-10 | 60HRC | ||||||

| IPD(A3) | Ra0.02 | S136 | 300 HB | Brillo aún menor, pero sin textura de lija. | |||

| 718SUPRIMO | 300 HB | ||||||

| IPD(B1) | Ra0.05 | Sin brillo, textura ligera de papel de lija 3000# | |||||

| IPD(B2) | Ra0.1 | Sin brillo, textura ligera de papel de lija 2000# | |||||

| IPD(B3) | Ra0.2 | Sin brillo, textura ligera de papel de lija 1000#, dirección de procesamiento de trazo indistinguible | |||||

| Ra0.4 | Procesamiento de precisión: torneado de precisión\planificación de precisión\fresado de precisión\molienda\escariado\raspado | Dirección ligeramente discernible de las huellas de procesamiento. | |||||

| Ra0.8 | Procesamiento de precisión: torneado de precisión\planificación de precisión\fresado de precisión\molienda\escariado\raspado | Dirección discernible del procesamiento de trazas. | |||||

| Ra1.6 | |||||||

| Ra3.2 | |||||||

| Ra6.3 | |||||||

| Ra12.5 | |||||||

| Ra25 | |||||||

| Ra50 | |||||||

Tabla de referencia para la relación entre rugosidad superficial y brillo (Unidad: μm)

| Rigidez superficial | GB1031 -1983 | Brillo superficial | GB1031 salida -1968 | Condición de la superficie |

| Rana | Rana | Nota | ||

| 0.012 | 0,01 | ▽14 | Superficie de espejo esmerilado | |

| 0.025 | 0,02 | ▽13 | Superficie brillante tipo espejo | |

| 0,05 | 0,04 | ▽12 | Superficie brillante y brillante | |

| 0.1 | 0,08 | ▽11 | Superficie oscura brillante | |

| 0,2 | 0,16 | ▽10 | Dirección de seguimiento de mecanizado no identificable | |

| 0,4 | 0,32 | ▽9 | Dirección de traza de mecanizado ligeramente identificable | |

| 0,8 | 0,63 | ▽8 | Dirección de traza de mecanizado identificable | |

| 1.6 | 1.25 | ▽7 | Marcas de mecanizado irreconocibles | |

| 3.2 | 2.5 | ▽6 | Marcas de mecanizado ligeramente visibles | |

| 6.3 | 5 | ▽5 | Marcas de mecanizado visibles | |

| 12.5 | 10 | ▽4 | Marcas de herramientas ligeramente visibles | |

| 25 | 20 | ▽3 | Marcas de herramientas visibles | |

| 50 | 40 | ▽2 | Marcas de herramientas claramente visibles | |

| 100 | 80 | ▽1 | ||