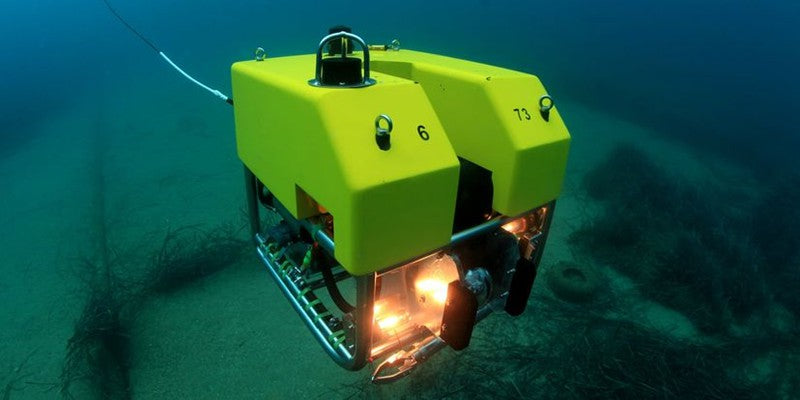

El complejo proceso de diseño y personalización de vehículos operados remotamente (ROV) aprovecha la precisión y flexibilidad de la industria CNC. El mecanizado de piezas de ROV requiere atención al detalle, especialmente la resistencia a la corrosión de las carcasas de aluminio submarinas y la selección estratégica de materiales como los plásticos de ingeniería, conocidos por sus propiedades mecánicas y térmicas mejoradas.

Sin embargo, estas complejidades de diseño y fabricación a menudo presentan desafíos de mecanizado. En este artículo, profundizamos en los detalles técnicos del despliegue exitoso de vehículos operados remotamente bajo el agua. ¡Exploremos esto!

Consideraciones de diseño de ROV submarino

Al diseñar vehículos operados remotamente y herramientas submarinas, se deben considerar cuidadosamente varios factores, incluida la protección contra la corrosión, la selección de materiales y el acabado de la superficie.

1. Anticorrosión en la producción de carcasas de aluminio submarinas.

Los gabinetes submarinos de ROV son uno de los componentes más importantes de un ROV, ya que protegen los mecanismos internos y electrónicos críticos. La protección contra la corrosión es especialmente importante en la fabricación de carcasas submarinas, donde predominan materiales como el aluminio.

Para garantizar la longevidad y funcionalidad de los componentes (incluidas estructuras, herramientas y accesorios), la protección contra la corrosión suele adoptar un enfoque doble: protección del revestimiento y protección contra la corrosión catódica, con especial énfasis en la protección contra la corrosión catódica del aluminio para piezas submarinas de ROV.

Protección del revestimiento contra la corrosión.

La susceptibilidad de las piezas submarinas de ROV a la corrosión en entornos marinos requiere una estrategia de protección sólida. La protección del revestimiento de acuerdo con normas como NORSOK M-501, System 7 proporciona una barrera inicial. Este método se utiliza a menudo en estructuras submarinas, como carcasas, piezas y colectores de ROV. Estos recubrimientos se aplican cuidadosamente para proteger contra elementos marinos corrosivos.

Protección catódica

Un revestimiento por sí solo no es suficiente para ofrecer una protección completa a las viviendas submarinas. Esta insuficiencia pone en duda el papel crucial de la protección catódica, en particular la protección catódica del aluminio. El aluminio es un ánodo de sacrificio eficaz con un potencial de aproximadamente -1,05. Cuando se utilizan en protección catódica galvánica, los ánodos de aluminio protegen materiales de mayor potencial, un principio fundamental en la personalización de los componentes del ROV.

¿Cómo funciona la protección catódica?

La mecánica de la protección catódica contra la corrosión del aluminio en ambientes submarinos consiste en convertir los sitios anódicos activos sobre superficies metálicas en sitios pasivos o catódicos. Esto se logra suministrando electrones libres desde una fuente más activa: los ánodos de sacrificio, que normalmente están hechos de metales muy activos en comparación con el acero. En este sistema de sacrificio, los ánodos de aluminio se corroen en lugar de la estructura protegida, lo que extiende significativamente la vida útil de la carcasa y las piezas del ROV.

Comprender los procesos electroquímicos subyacentes a esta protección es fundamental para el diseño de prototipos de ROV y el desarrollo de un ROV personalizado. La interacción entre los dos metales diferentes en presencia de un electrolito (agua salada) desencadena un flujo de corriente desde los sitios más activos (ánodos) a los menos activos (cátodos). El uso de ánodos de aluminio en este par galvánico es una decisión estratégica dado su alto nivel de actividad respecto al acero.

Este enfoque garantiza la integridad estructural y la eficiencia operativa del ROV, lo que le permite realizar tareas complejas en entornos submarinos exigentes.

2. Mejora del rendimiento de las herramientas ROV submarinas con plásticos de ingeniería

En el campo del diseño de vehículos operados a distancia (ROV), el uso de plásticos de ingeniería, particularmente polioximetileno (POM), es fundamental para mejorar el rendimiento de las herramientas ROV submarinas. Conocidos por su peso ligero, resistencia a la corrosión y durabilidad, estos materiales se han vuelto esenciales en la construcción de estructuras de ROV, boquillas de motores, cúpulas de lentes de cámaras y diversas piezas estructurales.

POM es conocido por su robustez y larga vida útil y es especialmente adecuado para su uso en el mar. Sus propiedades de baja fricción eliminan la necesidad de lubricación externa y reducen los requisitos de mantenimiento de los equipos ROV. Su compatibilidad con diversas herramientas submarinas y su resistencia a las influencias ambientales lo convierten en la opción preferida para la construcción de ROV. Las propiedades inherentes del POM, incluida la dureza, la resistencia al impacto y la capacidad de tolerar vibraciones y abrasión, satisfacen perfectamente las necesidades de las operaciones submarinas de ROV.

Los plásticos técnicos como POM, PC, ABS y PP también ofrecen libertad de diseño. Permiten la producción de piezas de ROV con diferentes colores y texturas superficiales y ofrecen ventajas estéticas y funcionales. Además, las propiedades de aislamiento eléctrico de los plásticos protegen los sensibles componentes electrónicos del ROV, asegurando una funcionalidad ininterrumpida durante las misiones submarinas.

Los termoplásticos de ingeniería ofrecen una ventaja significativa en términos de sostenibilidad en el medio marino. Muchos de estos materiales son reciclables, lo que refleja la creciente atención prestada a la protección del medio ambiente en el desarrollo y uso de equipos submarinos. El uso de materiales reciclables en la fabricación de ROV reduce el impacto ambiental y respalda los objetivos de sostenibilidad de la industria.

3. Seleccionar el acabado superficial correcto para las piezas del ROV

Las herramientas submarinas deben funcionar en condiciones extremas y las condiciones de la superficie son cruciales para garantizar la eficiencia operativa. Se utilizan varios acabados superficiales críticos, cada uno de ellos adaptado a los requisitos específicos del entorno submarino.

- Anodizado: este proceso electroquímico, utilizado a menudo en componentes de aluminio, aumenta la resistencia a la corrosión y al desgaste. Es ideal para marcos de ROV, herramientas de ROV y piezas de carcasas submarinas y proporciona una superficie duradera y no conductora.

- Recubrimiento en polvo: El recubrimiento en polvo ofrece una excelente resistencia a la corrosión y se utiliza por su robustez ante el duro entorno marino. Es adecuado para componentes ROV más grandes y garantiza durabilidad y apariencia estética.

- Niquelado químico: Esta superficie proporciona un espesor de recubrimiento uniforme, excelente resistencia a la corrosión y mayor dureza. Es particularmente beneficioso para herramientas y piezas mecánicas de ROV complicadas que requieren dimensiones precisas y alta durabilidad.

- Recubrimientos cerámicos: conocidos por su excepcional dureza y propiedades de aislamiento térmico, los recubrimientos cerámicos se utilizan en piezas expuestas a altas temperaturas y condiciones abrasivas, como las boquillas de los motores.

- Recubrimiento de conversión de cromato: Este recubrimiento se aplica principalmente a piezas de aluminio y proporciona buena resistencia a la corrosión, conductividad eléctrica y una buena base para su posterior pintado.

La industria CNC, con sus capacidades de mecanizado de precisión, juega un papel decisivo en la aplicación precisa de estos tratamientos superficiales. La combinación correcta de estos tratamientos superficiales contribuye significativamente a la eficiencia, confiabilidad y longevidad de los ROV submarinos.

¿Cómo personalizar los componentes del equipo ROV mediante mecanizado CNC?

El ROV consta de un sistema de propulsión submarino, un sistema de cámaras submarinas, un sistema operativo y una estructura principal. La profundidad de inmersión del ROV requiere que los materiales tengan suficiente resistencia y resistencia a la corrosión, la vida útil más larga requiere piezas livianas y compactas, y las piezas procesadas requieren un ensamblaje y sellado perfectos.

En esta sección, compartimos el caso de estudio de personalización de cada tipo de componente ROV.

1. Sistema de propulsión submarina

El sistema de propulsión submarino del ROV consta de motores de hélice. Estas hélices proporcionan al vehículo empuje para controlar su movimiento. Ofrecen una excelente maniobrabilidad y una alta eficiencia de propulsión, lo que permite el ajuste directo de los ángulos de las palas y las velocidades de rotación. Generalmente, la mayoría de los ROV tienen múltiples motores, lo que permite que el ROV se mueva en múltiples direcciones. Los componentes de una hélice incluyen un motor de accionamiento, cojinetes, un deflector y palas.

|

Apellido |

material |

Proceso (prototipo) |

Proceso (producción) |

Acabado de la superficie |

|

Motor de accionamiento (cubierta protectora) |

ABS, PC, nailon |

Procesamiento CNC |

Moldeo por inyección |

Como editado |

|

cámping |

SS316 |

Procesamiento CNC |

elenco |

Como editado |

|

deflector de aire |

ABS, PC, nailon |

Procesamiento CNC |

Moldeo por inyección |

Como editado |

|

hélice |

aleación de aluminio |

Procesamiento CNC |

elenco |

Rectificado/anodizado |

El motor de accionamiento y el deflector están hechos de ABS, PC y nailon, que tienen una resistencia superior y resistencia al impacto. Los rodamientos están hechos de material SS316. Los cojinetes de acero inoxidable son resistentes a la oxidación, tienen una alta resistencia a la corrosión y pueden adaptarse al entorno de aguas profundas, lo que garantiza una larga vida útil de los componentes.

La clave para producir componentes de hélices es la propia hélice. El material de la hélice puede ser aleación de aluminio o POM, que tiene alta resistencia, resistencia al desgaste y resistencia a la corrosión, y es adecuado para uso bajo el agua.

Para mejorar la eficiencia y el rendimiento del ROV, es necesario garantizar que la hélice fabricada tenga una alta precisión de procesamiento, un buen acabado superficial y sea liviana. La precisión de la superficie de la hélice es un factor clave para la vectorización de múltiples hélices y, a menudo, requiere una conexión precisa de cinco ejes para un acabado superficial perfecto.

Después del procesamiento, la precisión se determina escaneando las diferencias de superficie con un escáner 3D. Las palas de la hélice deben pulirse manualmente después del procesamiento para lograr una rugosidad superficial inferior a Ra0,8 μm. Una superficie lisa puede reducir la resistencia al flujo de agua, reducir la fricción dañina y prolongar la vida útil de la hélice.

2. Marco principal

La estructura principal del ROV se compone principalmente de un marco, una cabina a prueba de llamas y un compartimento de batería, que se utiliza para proteger los componentes centrales internos.

|

Apellido |

material |

Proceso (prototipo) |

Proceso (producción) |

Acabado de la superficie |

|

Marco |

SS304 |

Procesamiento CNC |

elenco |

Como editado |

|

Cabina resistente a la presión |

AL6061-T4 |

Procesamiento CNC |

elenco |

Anodizado duro |

|

Carcasa del compartimento de la batería |

aleación de aluminio |

Procesamiento CNC |

elenco |

Anodizado duro |

Toda la estructura del ROV está soldada en acero inoxidable. La estructura en forma de marco tiene un gran espacio interno, suficiente para instalar otros componentes principales. SS304 tiene una excelente resistencia a la corrosión y resiste sustancias corrosivas en el agua de mar. También es muy robusto y duradero, lo que le permite soportar condiciones ambientales marinas adversas como alta humedad, fluctuaciones de temperatura y golpes mecánicos.

La cámara de presión está hecha de AL6061-T4. El tubo de aluminio de precisión 6061-T4 está hecho de aluminio de alta calidad y ofrece una excelente resistencia al desgaste y a la corrosión. En comparación con otros materiales metálicos, el uso de AL6061-T4 puede reducir el peso total del ROV, mejorando así la velocidad de propulsión y el rendimiento general del ROV. Durante la etapa de producción, la compra de tubos huecos AL6061-T4 para su procesamiento puede ahorrar costos de material.

Gracias a la avanzada tecnología alimentada por baterías, el ROV es autónomo y portátil, sin necesidad de ser controlado físicamente mediante correas. El compartimiento de la batería del ROV está hecho de una carcasa de aleación de aluminio duradera e impermeable para proteger la batería de litio interna. Cuando está completamente cargado, el ROV puede funcionar normalmente durante 8 a 10 horas.

3. Sistema auxiliar de imágenes submarinas.

El sistema auxiliar de imágenes submarinas del ROV consta principalmente de una cámara submarina y un sonar de imágenes. Las cámaras submarinas sirven como dispositivos de navegación y observación/medición, mientras que los sonares de imágenes pueden detectar terreno submarino u objetos complejos utilizando ondas sonoras, particularmente útiles para evitar obstáculos grandes.

La cámara de alta resolución de la cámara subacuática se encuentra en la cabina de detección. La parte frontal de la cabina de detección está equipada con una lente semicircular para cumplir con los requisitos de transmisión de luz de la cámara interior. Tanto la cabina de detección como la lente semicircular están mecanizadas mediante CNC.

| Apellido | material | Proceso (prototipo) | Proceso (producción) | Acabado de la superficie |

| Cabina de detección | Aleación de aluminio/POM | Procesamiento CNC | Fundición a presión/moldeo por inyección | Anodizado duro |

| Como editado | ||||

| resina | Impresión 3D (SLA) | Materia prima | ||

| lente semicircular | PMMA translúcido | Procesamiento CNC | Moldeo por inyección | Polaco transparente |

| resina translúcida | Impresión 3D (SLA) | Polaco transparente |

Antes de la producción oficial, podemos utilizar servicios de impresión 3D y mecanizado CNC para probar prototipos de cabina de detección y lentes semicirculares. La impresión 3D permite la producción rápida de prototipos para verificar la estructura y las dimensiones básicas. Sin embargo, la precisión del procesamiento de la impresión 3D no es alta y el material es relativamente frágil y no resistente a la impresión. El efecto de transparencia de la lente semicircular fabricada mediante impresión 3D también es peor que el del mecanizado CNC. Aún se requiere mecanizado CNC para lograr un ensamblaje preciso y un sellado impermeable.

Mediante la creación de prototipos mediante mecanizado CNC, la cámara de detección puede estar hecha de aleación de aluminio o POM. POM y aleaciones de aluminio anodizado tienen alta resistencia, resistencia al desgaste y resistencia a la corrosión, adecuadas para entornos submarinos de alta presión. Para poder integrar una variedad de sensores acústicos y ópticos, la estructura del módulo de la cabina de detección es compacta; Al mismo tiempo se debe garantizar un montaje y una estanqueidad precisos.

Se aplican requisitos estrictos a la tolerancia de la superficie de montaje y al acabado de la superficie. La tolerancia de la superficie de montaje debe ser de ±0,025 mm y la rugosidad de la superficie debe alcanzar Ra0,8 μm. La lente semicircular está hecha de material PMMA y la superficie debe pulirse manualmente entre Ra 0,02 μm y Ra 0,04 μm para cumplir con los requisitos de resistencia a la presión y transmitancia de luz para cámaras de interior.

4. Sistema operativo

Los ROV de clase laboral pueden equiparse con brazos manipuladores para su funcionamiento. Los brazos manipuladores accionados hidráulicamente se utilizan ampliamente en operaciones en aguas profundas y brindan capacidades de elevación sólidas y movimientos suaves que mejoran la eficiencia operativa y reducen los costos laborales. Los brazos manipuladores hidráulicos constan principalmente de un cuerpo del brazo, un marco de pluma, un eje de transmisión y una manija.

|

Apellido |

material |

Proceso (prototipo) |

Proceso (producción) |

Acabado de la superficie |

|

cuerpo del brazo |

AL7075 |

Procesamiento CNC |

elenco |

Anodizado duro |

|

estallido |

SS304 |

Procesamiento CNC |

elenco |

Como editado |

|

Eje de accionamiento |

SS304 |

Procesamiento CNC |

elenco |

Como editado |

|

liderar |

SS304 |

Procesamiento CNC |

elenco |

Como editado |

El cuerpo del brazo manipulador está hecho de material AL7075, conocido por su peso ligero, respuesta rápida, alta resistencia y mejor resistencia a la corrosión debido a su tratamiento superficial anodizado duro. El marco del brazo, el eje de transmisión y la manija están hechos de SS304, que es resistente a la corrosión, de alta resistencia y fácil de limpiar y mantener. Después del funcionamiento, el brazo robótico se puede limpiar con agua.

Los manipuladores de accionamiento hidráulico se caracterizan por su pequeño tamaño, bajo peso, baja inercia, estructura compacta y diseño flexible. Los puntos más importantes al procesar el manipulador hidráulico son la precisión del ajuste del eje del orificio y los requisitos de calidad de la superficie. La tolerancia del orificio del eje de transmisión del brazo del robot es H7, mientras que la rugosidad de la superficie de las piezas debe alcanzar Ra0,8μm. El mecanizado de alta precisión y las superficies lisas pueden reducir el desgaste del brazo del robot y prolongar su vida útil.

Desafíos en el procesamiento de ROV

Para lograr resultados óptimos, el desarrollo y fabricación de equipos submarinos presenta varios desafíos que la industria CNC debe enfrentar.

1. Mantenga con precisión la durabilidad

Uno de los mayores desafíos en el diseño de ROV es asegurar la durabilidad de la estructura y los componentes, dados los frecuentes impactos y ambientes de alta presión a los que están sometidos. Las máquinas CNC destacan por producir paredes y esquinas con la máxima precisión, un factor clave en la resistencia general de la estructura a los duros entornos marinos.

Además, crear orificios y secciones personalizados y mantener el espesor adecuado es fundamental para la durabilidad del ROV. La precisión de estos procesos garantiza que los componentes del ROV, incluida la estructura, puedan resistir impactos repetidos típicos de la exploración submarina.

Esto se debe a que los orificios y secciones a medida, fabricados según especificaciones precisas, distribuyen la tensión de manera más uniforme por toda la estructura, lo que reduce la probabilidad de falla por compresión o impacto. Mantener el espesor requerido en áreas clave mejora aún más la resiliencia estructural de los ROV y garantiza que sigan siendo robustos y confiables durante la operación.

2. Adecuado aislamiento y sellado eléctrico

El sellado y aislamiento eléctricos son esenciales en la fabricación de ROV.

Los termoplásticos de ingeniería como el polioximetileno (POM) desempeñan un papel importante en el aislamiento eléctrico y el sellado de los ROV. Naturalmente, el POM tiene una baja absorción de agua y puede mantener su integridad bajo presión y en ambientes salinos. Esto garantiza la longevidad de los sistemas eléctricos y evita la intrusión de agua, lo cual es fundamental para la confiabilidad operativa de los ROV submarinos.

3. Cumplir con los requisitos específicos del cliente

Adaptar los ROV a requisitos operativos específicos presenta desafíos importantes. El proceso de desarrollo generalmente comienza con el modelado 3D, seguido de pruebas rigurosas, incluido el análisis de elementos finitos (FEA) y el análisis estructural. Este enfoque identifica vulnerabilidades potenciales y permite realizar ajustes antes de la producción.

El mecanizado de piezas complejas de ROV requiere el uso de máquinas integradoras de 5 ejes. Estas máquinas permiten el mecanizado preciso de piezas complejas, asegurando que cada componente cumpla con las especificaciones exactas del diseño personalizado del ROV. Esta precisión es crucial para la integración exitosa de todas las funciones en un ROV, asegurando su funcionalidad y confiabilidad en diversas tareas submarinas.

Concluyendo

El diseño y mecanizado de piezas de ROV requiere precisión, durabilidad y personalización para afrontar los desafíos únicos del entorno submarino. Abordar estos desafíos requiere un enfoque cuidadoso en la selección de materiales, técnicas de mecanizado y pruebas de diseño. Para aquellos que deseen sortear estas complejidades al diseñar y mecanizar piezas de ROV, se recomienda encarecidamente consultar a expertos en el campo para garantizar el rendimiento y la confiabilidad óptimos de los sistemas de ROV.