I. Características del revestimiento láser.

1. Características técnicas

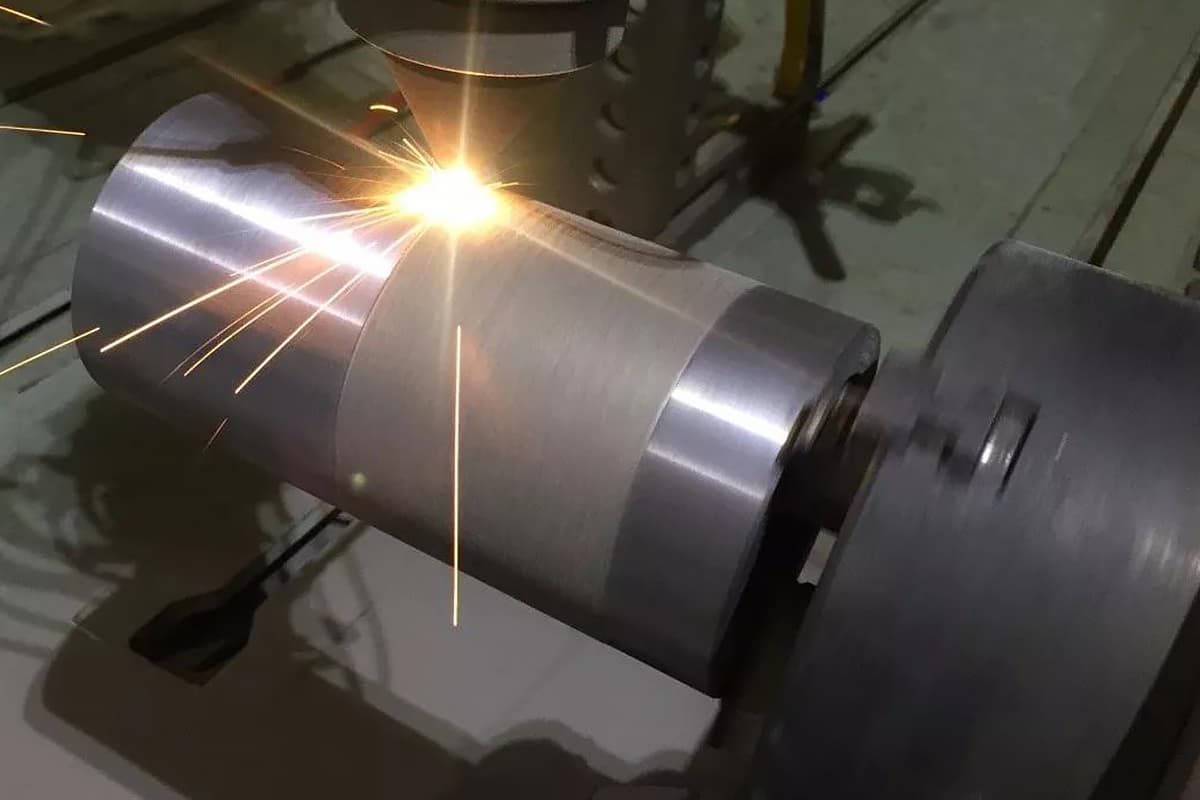

La característica más importante del revestimiento láser es el calor concentrado, el calentamiento rápido, el enfriamiento rápido y la pequeña zona afectada por el calor. Tiene características incomparables para la fusión entre diferentes materiales.

Este proceso especial de calentamiento y enfriamiento da como resultado una estructura en el área fundida que es diferente de otros métodos de recubrimiento (como soldadura por pulverización, enchapado, soldadura común, etc.) y puede incluso producir estructuras amorfas, especialmente en el caso de láseres pulsados. .

Ésta es la denominada razón del revestimiento láser sin recocido ni deformación. Pero creo que esto es sólo desde la perspectiva macro de toda la pieza de trabajo. Cuando realice un análisis microscópico de la capa de recubrimiento y la zona afectada por el calor, verá otra escena.

2. Características del equipo

Actualmente, existen dos tipos de máquinas utilizadas en revestimiento láser en China: láseres de CO2 y láseres YAG. El primero tiene una salida continua con una potencia de recubrimiento generalmente superior a 3 KW, mientras que el láser YAG tiene una salida pulsada, generalmente alrededor de 600 W.

En el caso de los equipos, es difícil de entender completamente para los usuarios generales y depende en gran medida del servicio del fabricante. El precio de compra es caro, el coste de mantenimiento y el precio de las piezas son elevados.

Además, la estabilidad y durabilidad de los equipos a menudo van a la zaga de sus homólogos extranjeros.

Por lo tanto, las máquinas de revestimiento láser se utilizan generalmente en campos especiales y es difícil ser económicas en los campos de mantenimiento y fabricación industrial en general.

3. Características del proceso

(1) Tratamiento preliminar

Para el revestimiento láser, generalmente solo es necesario pulir la pieza, eliminar el aceite y el óxido, eliminar la capa de fatiga, etc., lo cual es relativamente simple.

(2) Alimentación en polvo

Los láseres de CO2 tienen mayor potencia y normalmente utilizan argón para la alimentación de polvo; Los láseres YAG tienen menor potencia y normalmente utilizan un método de caída de polvo natural.

Estos dos métodos básicamente forman un baño de soldadura en posición horizontal durante el recubrimiento. Si la pendiente es un poco mayor, el polvo no se puede distribuir con normalidad, lo que limita el uso de láseres, especialmente los láseres YAG.

(3) Desde el punto de vista del estado de formación del baño fundido.

Debido a la alta precisión del control del láser, la potencia de salida constante y la ausencia de contacto de arco, el tamaño y la profundidad del baño fundido son consistentes.

(4) Calentamiento y enfriamiento rápidos

Esto afecta a la uniformidad de la formación de la fase metálica y también es perjudicial para la eliminación de la escoria de escape. Esta es también una razón importante para la formación de poros y una dureza desigual en el recubrimiento del láser, especialmente en el caso de los láseres YAG, que son más severos.

(5) Selección de materiales

Debido a las diferentes capacidades de absorción de diferentes materiales para láseres de diferentes longitudes de onda, la elección de materiales para el revestimiento láser es bastante restringida. Los láseres se adaptan mejor a algunos materiales, como las aleaciones autofundibles a base de níquel, y el recubrimiento con carburos y óxidos es más difícil.

II. Características del recubrimiento por plasma de microhaz

1. Recursos técnicos

El haz de plasma utilizado en la máquina de revestimiento de plasma de microhaz es un arco de ionización, que está más concentrado que la máquina de soldadura por arco, por lo que su velocidad de calentamiento es más rápida.

Para obtener un haz de plasma más concentrado, generalmente se utilizan una apertura con una relación de compresión alta y una corriente baja para controlar que la temperatura base sea demasiado alta y evitar una deformación contraproducente.

Por supuesto, esto no se puede comparar con la velocidad de calentamiento de un láser YAG. Debido a que el arco de plasma funciona continuamente, la máquina se enfría relativamente lentamente, formando una zona de transición más profunda que el revestimiento del láser. Esto da como resultado una mejor liberación de tensiones para los materiales de revestimiento duro.

2. Características del equipo

El equipo de revestimiento de plasma de microhaz se desarrolla sobre la base de máquinas de soldadura de CC.

Su fuente de energía, pistola pulverizadora, alimentador de polvo y oscilador tienen un límite técnico bajo, son fáciles de fabricar, confiables, simples de mantener y usar, consumen menos electricidad, tienen bajos costos de uso, buena versatilidad, bajos costos de producción, buena adaptabilidad y son fácil de ampliar para la producción y ofrece importantes beneficios.

Tiene bajos requisitos medioambientales y amplia adaptabilidad de materiales.

Con el avance de la tecnología eléctrica, el nivel de tecnología de soldadura en nuestro país tiene suficiente respaldo. Además, el equipo es pequeño en tamaño y peso, y la pistola de soldar se puede sostener manualmente, lo que la hace más flexible y cómoda de usar. El coste de las herramientas auxiliares también es bajo.

3. Características del proceso

(1) El tratamiento preliminar es simple

Sólo se requiere desoxidación, desengrase y eliminación de capas de fatiga.

(2) Alimento en polvo

Para la alimentación de polvo se utiliza gas argón. Los requisitos de precisión de la alimentación son bajos y se permite cierto grado de desviación. Esto permite el funcionamiento manual, adecuado para reparaciones de metales.

(3) El plasma de microhaz tiene buena estabilidad.

La estabilidad del plasma de microhaces es buena y la formación del baño fundido es fácil de controlar. El material de relleno y el cuerpo de la máquina están completamente fusionados y el área de transición es buena.

(4) Las velocidades de calentamiento y enfriamiento son más bajas que las del láser.

El estado fundido se mantiene durante mucho tiempo, lo que favorece la formación uniforme de estructuras metalúrgicas. La escoria de escape es mejor. El polvo se calienta durante el proceso de pulverización y está protegido por gas argón y aire ionizado.

Por lo tanto, la uniformidad de la capa superpuesta es mejor y hay menos defectos tales como poros e inclusiones.

(5) Selección de materiales

El método de calentamiento por plasma tiene menos restricciones en la elección de materiales, ofrece una selección más amplia y es más fácil de superponer carburos y óxidos.

III. Varios problemas de superposición

1. Sobre el estrés de soldadura

Debemos establecer un concepto que independientemente de la terminología utilizada (soldadura, recubrimiento, proyección térmica, solape, etc.), se trata de colada sobre un sustrato metálico bajo calentamiento.

Por lo tanto, inevitablemente se produce tensión en el proceso desde el calentamiento hasta la fundición y luego hasta el enfriamiento.

Aparte de materiales muy específicos, la influencia más importante suele ser la tensión de contracción. Los diferentes métodos de soldadura varían en cuanto a los métodos de calentamiento, la velocidad, los materiales de relleno y algunas otras condiciones.

Por tanto, minimizar el impacto de esta tensión sobre el sustrato y la capa fundida es un aspecto importante que consideramos a la hora de buscar calidad de soldadura.

Creo que el estrés de contracción es inevitable. Por lo tanto, la clave para resolver el problema de la tensión de soldadura es el alivio de la tensión. En otras palabras, dónde se alivia esta tensión de contracción y cómo se distribuye la tensión desde el sustrato hasta el área de fundición es un problema que necesitamos y podemos resolver.

2. ¿Por qué hay menos deformación en la soldadura láser (superposición)?

Las razones principales son una pequeña área de fundición, una pequeña área de transición y una contracción mínima.

Por lo tanto, la fuerza de contracción generada durante el proceso de contracción del material no es suficiente para deformar todo el cuerpo de la máquina.

Esta es la razón por la cual la superposición por láser no se deforma (por lo tanto, cuando el tamaño del cuerpo de la máquina es demasiado pequeño, aún puede ocurrir deformación), y también es una ventaja de la soldadura por láser (superposición).

Entonces, ¿a dónde va este voltaje de soldadura? Se libera principalmente en el área de lanzamiento y en el área de transición. Por tanto, surgen dos problemas:

Primero, el área de fundición es propensa a agrietarse. Por lo tanto, la superposición láser requiere una alta ductilidad del material, como el polvo a base de níquel.

En segundo lugar, la zona de transición presenta una gran tensión. Debido al rápido calentamiento y enfriamiento en el proceso de soldadura por láser, el tamaño de la zona de transición es muy pequeño, lo que provoca una concentración de tensión en esta área, lo que afecta el efecto de unión de la soldadura por láser (superposición).

Especialmente cuando hay una diferencia significativa en las propiedades mecánicas entre el material base y el material de soldadura, la tendencia es más severa e incluso puede ocurrir delaminación. Esto requiere especial atención al diseño del material y al espesor de la capa de transición durante la superposición láser.

3. ¿Por qué el revestimiento de plasma (recubrimiento de soldadura) no produce fácilmente defectos como grietas y poros?

Hay tres razones principales:

Una es que el plasma como fuente de calor para el revestimiento (superposición de soldadura) está más concentrado que la soldadura por arco sumergido, la soldadura con protección de gas, etc.

La estabilidad del arco de plasma es mejor, no hay consumo de electrodos, el calor de salida es uniforme y es fácil de controlar.

Esto da como resultado una distribución uniforme del calor en la zona de fundición, una fusión completa y uniforme del material, suficiente escoria de escape y una distribución uniforme de la tensión de contracción.

En segundo lugar, debido a la alta precisión de control de los equipos de plasma, es conveniente controlar el área de fundición y el área de transición, la uniformidad es buena y la distribución de voltaje es más fácil de controlar de manera razonable.

En tercer lugar, el uso de protección con gas argón no requiere diversos aditivos y no existen problemas como la eliminación de hidrógeno y la oxidación.

Por lo tanto, el revestimiento de plasma (recubrimiento de soldadura) es más adecuado para piezas de fundición de superficies duras de alta calidad, gruesas y de gran superficie (como materiales cerámicos con alto contenido de manganeso y cromo, etc.), adecuado para la fabricación de placas y válvulas resistentes al desgaste. , rodillos, etc.

4. Procesabilidad del recubrimiento

En cuanto al revestimiento por láser y el revestimiento por plasma, muchos colegas han publicado varios artículos, la mayoría de los cuales enfatizan las ventajas del láser, que también es el objetivo de todos.

Sin embargo, la mayoría se evalúan mediante el método de análisis metalográfico desde una perspectiva microscópica.

Todo tiene dos caras y el revestimiento láser también tiene sus desventajas.

Existen muchas limitaciones en el proceso y se requieren mayores habilidades operativas en la producción real, lo que causa dificultades a muchos clientes.

Creo que esto se debe principalmente al corto tiempo de fusión de la capa de recubrimiento causado por el rápido calentamiento y enfriamiento, lo que resulta en una gran diferencia entre los bordes exterior e interior del sitio, la formación de una organización desigual, una distribución desigual de la tensión y un escape insuficiente. escoria, lo que resulta en una dureza desigual, fácil formación de poros y problemas de inclusión de escoria, es difícil obtener una capa de recubrimiento perfecta de gran área, especialmente para el láser YAG.

Por lo tanto, el revestimiento láser debe tener especial cuidado desde la selección del material hasta su funcionamiento.

En comparación con el láser, el recubrimiento por plasma proporciona más calor y la deformación del sustrato es mayor que la del láser.

Pero su fusión es suficiente, la distribución de dureza es uniforme, la escoria de escape es completa, el rango de selección de materiales es amplio, fácil de operar y es fácil obtener una capa de recubrimiento general relativamente intacta, bajo costo y buenos beneficios. Tiene ventajas obvias en áreas grandes, recubrimiento grueso.